1.本发明属于锂离子电池正极材料技术领域,具体涉及一种三元前驱体的制备方法。

背景技术:

2.三元锂离子电池因具有较高的能量密度和循环性能,成为高续航里程电动汽车的优选电池。作为制备三元锂离子电池的基础材料之一,三元前驱体的性能对电池容量和稳定性起着重要作用。近年来,为了应对动力汽车的快速发展,国内的三元前驱体厂家纷纷建立新厂、扩大产能,使得人们对三元前驱的性能要求越来越高,而成本则要求越来越低。另一方面,磷酸铁锂电池因其优秀的安全性能,对三元市场造成了不小的冲击,也在不断逼迫三元锂离子电池进行突破。

3.目前的三元前驱体生产工艺,基本都是采用共沉淀法,以naoh作为沉淀剂,以氨水作为络合剂,将物料连续泵入反应釜中,并控制搅拌速度、反应温度、ph值、氨水浓度、固含量等在一定范围内,使三元前驱体不断形核并逐渐长大到一定的粒度。氨水的存在,可以使具有不同溶度积的镍钴锰三种元素与氨络合并均匀沉淀,从而获得生长缓慢、成分均匀、一次颗粒较厚、球形度高、振实密度较高的前驱体颗粒,但氨水的使用,不可避免地产生了大量氨氮废水,从而提高了废水处理的成本,造成前驱体生产成本提高,另一方面,氨水容易挥发,对环境和人身健康造成危害。有鉴于此,研究低氨和无氨的前驱体生产工艺就显得很有必要。相关技术公布了一种在低氨浓度下制备高性能锂离子电池三元正极材料的方法,所使用的氨水浓度仅为0.1mol/l及以下,但没有从根本上解决氨氮废水的问题,还引入了铵盐做原料提高了生产成本。还有相关技术公布了一种镍钴锰多元锂离子电池正极材料前驱体的制备方法,不使用氨水作络合剂,但其制备的前驱体颗粒为多个颗粒的团聚体,不仅有大量的界面,而且整体的球形度不高。

4.在不使用氨水络合剂的条件下从头开始反应,镍钴锰元素迅速沉淀,不仅导致颗粒成分不一致,而且初始颗粒具有较高的表面能,容易发生聚集形成具有多界面的畸形团聚球,继续生长后很难形成完整的球形颗粒。于是,使用氨水制备晶种,然后在无氨条件下让晶种长大的方法的就很有研究价值,不仅可以降低废水处理成本,而且可以获得高球形度、高比表面积的前驱体。但是,这种方法也有一些难点,比如,在氨水条件下制备的晶种的一次颗粒偏厚,而在无氨条件下生长的一次颗粒较薄,晶种阶段与生长阶段不能很好地衔接起来,容易重新形核,得到畸形团聚的颗粒,原先加入的球形晶种没有起到本有的引导生长的作用。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种三元前驱体的制备方法。

6.根据本发明的一个方面,提出了一种三元前驱体的制备方法,包括以下步骤:

7.s1:将含有可溶性镍盐、钴盐和锰盐的第一金属盐溶液、氨水和氢氧化钠溶液混合,控制ph,在加热和搅拌下进行反应,所得浆料经陈化、过滤,得到前驱体晶种;

8.s2:将所述前驱体晶种置于稀酸溶液中,搅拌,过滤得到酸化后晶种;

9.s3:将含有可溶性镍盐、钴盐和锰盐的第二金属盐溶液、氢氧化钠溶液和所述酸化后晶种混合,调节ph,在加热和搅拌下进行反应,所得浆料经陈化、过滤、干燥,得到三元前驱体。

10.在本发明的一些实施方式中,步骤s1中,所述ph为10

‑

13。

11.在本发明的一些实施方式中,步骤s1中,所述加热的温度为40

‑

80℃。

12.在本发明的一些实施方式中,步骤s1中,所述浆料中的颗粒的粒径d50为1.5

‑

4μm。

13.在本发明的一些实施方式中,步骤s2中,所述稀酸溶液为盐酸、硫酸、硝酸或高氯酸的一种或多种;优选的,所述稀酸溶液的浓度为0.1

‑

1mol/l。

14.在本发明的一些实施方式中,步骤s2中,所述搅拌的时间为0.5

‑

2h。

15.在本发明的一些实施方式中,步骤s3中,所述加热的温度为40

‑

80℃。

16.在本发明的一些实施方式中,步骤s3中,所述ph为9.0

‑

12.0。

17.在本发明的一些实施方式中,步骤s3中,所述浆料中的颗粒的粒径d50为3

‑

12μm。

18.在本发明的一些实施方式中,所述第一金属盐溶液和第二金属盐溶液可以相同,也可以不同。两者相同时,前驱体的前后成分一致,两者不同时,所得的前驱体为浓度梯度材料。

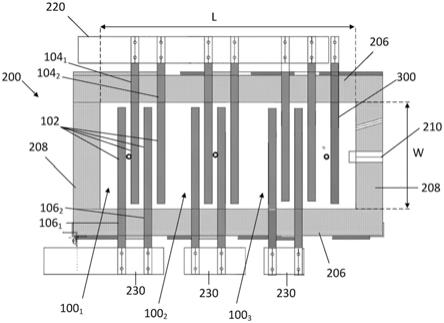

19.在本发明的一些实施方式中,步骤s3的具体过程如下:先向反应釜中加入所述酸化后晶种和水,开启搅拌和加热,并通入惰性气体,再往反应釜加入氢氧化钠溶液调节ph,然后同时泵入氢氧化钠溶液和第二金属盐溶液进行反应,期间不断调节反应ph来控制前驱体颗粒的形核和生长,并滤出反应釜内清液以保持液面高度稳定,颗粒持续生长,直至生长到目标粒径。

20.根据本发明的一种优选的实施方式,至少具有以下有益效果:

21.1、本发明在制备晶种阶段使用氨水作络合剂,金属离子可以缓慢、均匀地沉淀,不易出现无氨条件下由多个颗粒团聚成畸形二次颗粒的现象,得到的晶种球形度高、分散性好;制晶种阶段在整个反应过程中的耗时很短,得到的晶种数量却足以支持多个实验使用。

22.2、本发明将前驱体晶种放入稀酸溶液中搅拌,晶种表面的无定型微粉溶解,晶体结构更加完整,一次颗粒也在酸浸条件下变薄变细,对后续无氨过程中晶片沿着晶种表面延续生长创造了有利条件。

23.3、本发明在后续生长阶段不使用氨水,颗粒依旧能够沿着晶种的形貌继续生长,保持了较高的球形度,而且不产生含氨废水,降低了废水处理成本。

24.4、本发明制备的三元前驱体的一次颗粒较薄,比表面积较大,有利于提高提高反应活性,增大与其他物料的接触面积,提高正极材料的均匀性,从而获得较高的输出容量。

附图说明

25.下面结合附图和实施例对本发明做进一步的说明,其中:

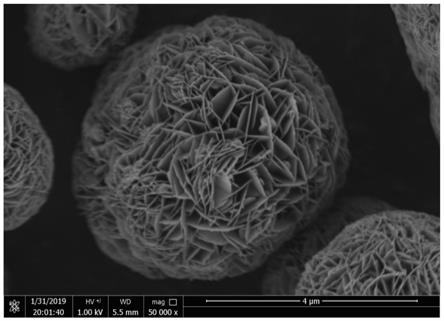

26.图1为本发明实施例1所得前驱体产品放大50000倍的sem图;

27.图2为本发明实施例1所得前驱体产品放大1000倍的sem图;

28.图3为本发明对比例1所得前驱体产品放大50000倍的sem图;

29.图4为本发明对比例1所得前驱体产品放大1000倍的sem图。

具体实施方式

30.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

31.实施例1

32.本实施例制备了一种三元前驱体,具体过程为:

33.(1)将硫酸镍、硫酸钴、硫酸锰按83:12:5的比例溶解于纯水中,配制成混合金属盐溶液a,然后将混合金属盐溶液a、氨水、氢氧化钠溶液同时通入到反应釜中沉淀,开启搅拌,保持反应ph值为12.0,反应温度60℃,当颗粒粒径d50达到4μm后,将沉淀物陈化、过滤、洗涤,得到球形度高的前驱体晶种,再将该晶种过滤,将过滤后的晶种放入1mol/l的稀盐酸溶液中搅拌1h,将酸化后的晶种过滤洗涤;

34.(2)将硫酸镍、硫酸钴、硫酸锰按83:12:5的比例溶解于纯水中,配制成混合金属盐溶液b,向反应釜中加入酸化后的晶种和适量纯水,开启搅拌和加热,保持温度为65℃,并向釜内持续通入氮气以防氧化,往釜内先泵入少量氢氧化钠溶液调节釜内ph值为10.0,再同时泵入氢氧化钠溶液和混合金属盐溶液b进行共沉淀反应,不断调节反应ph来控制前驱体颗粒的形核和生长,通过微孔过滤装置滤出釜内清液使釜内液面高度保持稳定,釜内物料固含量持续升高,颗粒持续生长,直至粒径d50生长到10μm;

35.(3)物料收集,将步骤(2)中制备出的符合要求的物料收集至陈化槽,再经过过滤、洗涤、干燥、筛分、得到前驱体产品。

36.图1和图2分别为实施例1所得前驱体产品放大50000倍和1000倍的sem图,图1显示了单个颗粒的表面形貌,由于在反应后期无氨,一次颗粒生长为细小的片状物,片层间没有无定型微粉,二次颗粒球形度高,颗粒表面没有明显的分界线,晶体结构完整;图2为大量颗粒的整体形貌,几乎都是生长良好的球形颗粒。图1和图2说明了酸化后的晶种起到了优异的引导生长的作用。

37.实施例2

38.本实施例制备了一种三元前驱体,具体过程为:

39.(1)将硝酸镍、硝酸钴、硝酸锰按92:04:04的比例溶解于纯水中,配制成混合金属盐溶液a,然后将混合金属盐溶液a、氨水、氢氧化钠溶液同时通入到反应釜中沉淀,开启搅拌,保持反应ph值为11.5,反应温度60℃,当颗粒粒径d50达到4μm后,将沉淀物陈化、过滤、洗涤,得到球形度高的前驱体晶种,再将该晶种过滤,将过滤后的晶种放入0.8mol/l的稀硫酸溶液中搅拌1h,将酸化后的晶种过滤洗涤;

40.(2)将硝酸镍、硝酸钴、硝酸锰按82:12:6的比例溶解于纯水中,配制成混合金属盐溶液b,向反应釜中加入适量纯水,开启搅拌和加热,保持温度为65℃,并向釜内持续通入氮气以防氧化,往釜内先泵入少量氢氧化钠溶液调节釜内ph值为10.2,再同时泵入氢氧化钠溶液和混合金属盐溶液b进行共沉淀反应,不断调节反应ph来控制前驱体颗粒的形核和生

长,通过微孔过滤装置滤出釜内清液使釜内液面高度保持稳定,釜内物料固含量持续升高,颗粒持续生长,直至粒径d50生长到10μm;

41.(3)物料收集,将步骤(2)中制备出的符合要求的物料收集至陈化槽,再经过过滤、洗涤、干燥、筛分,得到前驱体产品。

42.实施例3

43.本实施例制备了一种三元前驱体,具体过程为:

44.(1)将硫酸镍、硫酸钴、硫酸锰按8:1:1的比例溶解于纯水中,配制成混合金属盐溶液a,然后将混合金属盐溶液a、氨水、氢氧化钠溶液同时通入到反应釜中沉淀,开启搅拌,保持反应ph值为11.8,反应温度65℃,当颗粒粒径d50达到2μm后,将沉淀物陈化、过滤、洗涤,得到球形度高的前驱体晶种,再将该晶种过滤,将过滤后的晶种放入0.5mol/l的稀硝酸溶液中搅拌1h,将酸化后的晶种过滤洗涤;

45.(2)将硫酸镍、硫酸钴、硫酸锰按6:2:2的比例溶解于纯水中,配制成混合金属盐溶液b,向反应釜中加入酸化后的晶种和适量纯水,开启搅拌和加热,保持温度为65℃,并向釜内持续通入氮气以防氧化,往釜内先泵入少量氢氧化钠溶液调节釜内ph值为10.0,再同时泵入氢氧化钠溶液和混合金属盐溶液b进行共沉淀反应,不断调节反应ph来控制前驱体颗粒的形核和生长,通过微孔过滤装置滤出釜内清液使釜内液面高度保持稳定,釜内物料固含量持续升高,颗粒持续生长,直至粒径d50生长到5μm;

46.(3)物料收集,将步骤2中制备出的符合要求的物料收集至陈化槽,再经过过滤、洗涤、干燥、筛分,得到前驱体产品。

47.实施例4

48.(1)将醋酸镍、醋酸钴、醋酸锰按65:15:20的比例溶解于纯水中,配制成混合金属盐溶液a,然后将混合金属盐溶液a、氨水、氢氧化钠溶液同时通入到反应釜中沉淀,开启搅拌,保持反应ph值为12.0,反应温度60℃,当颗粒粒径d50达到1.5μm后,将沉淀物陈化、过滤、洗涤,得到球形度高的前驱体晶种,再将该晶种过滤,将过滤后的晶种放入0.4mol/l的稀盐酸溶液中搅拌1h,将酸化后的晶种过滤洗涤;

49.(2)将醋酸镍、醋酸钴、醋酸锰按55:12:33的比例溶解于纯水中,配制成混合金属盐溶液b,向反应釜中加入酸化后的晶种和适量纯水,开启搅拌和加热,保持温度为55℃,并向釜内持续通入氮气以防氧化,往釜内先泵入少量氢氧化钠溶液调节釜内ph值为10.4,再同时泵入氢氧化钠溶液和混合金属盐溶液b进行共沉淀反应,不断调节反应ph来控制前驱体颗粒的形核和生长,通过微孔过滤装置滤出釜内清液使釜内液面高度保持稳定,釜内物料固含量持续升高,颗粒持续生长,直至粒径d50生长到3μm;

50.(3)物料收集,将步骤(2)中制备出的符合要求的物料收集至陈化槽,再经过过滤、洗涤、干燥、筛分,得到前驱体产品。

51.实施例5

52.(1)将硫酸镍、硫酸钴、硫酸锰按5:2:3的比例溶解于纯水中,配制成混合金属盐溶液a,然后将混合金属盐溶液a、氨水、氢氧化钠溶液同时通入到反应釜中沉淀,开启搅拌,保持反应ph值为11.0,反应温度70℃,当颗粒粒径d50达到1.5μm后,将沉淀物陈化、过滤、洗涤,得到球形度高的前驱体晶种,再将该晶种过滤,将过滤后的晶种放入0.3mol/l的稀硫酸溶液中搅拌1h,将酸化后的晶种过滤洗涤;

53.(2)将硫酸镍、硫酸钴、硫酸锰按3:3:3的比例溶解于纯水中,配制成混合金属盐溶液b,向反应釜中加入酸化后的晶种和适量纯水,开启搅拌和加热,保持温度为65℃,并向釜内持续通入氮气以防氧化,往釜内先泵入少量氢氧化钠溶液调节釜内ph值为9.8,再同时泵入氢氧化钠溶液和混合金属盐溶液b进行共沉淀反应,不断调节反应ph来控制前驱体颗粒的形核和生长,通过微孔过滤装置滤出釜内清液使釜内液面高度保持稳定,釜内物料固含量持续升高,颗粒持续生长,直至粒径d50生长到4μm;

54.(3)物料收集,将步骤(2)中制备出的符合要求的物料收集至陈化槽,再经过过滤、洗涤、干燥、筛分,得到前驱体产品。

55.对比例1

56.本对比例制备了一种三元前驱体,与实施例1的区别在于,将步骤(1)得到的晶种直接过滤洗涤,而不经过酸化处理。

57.图3和图4分别为对比例1所得前驱体产品放大50000倍和1000倍的sem图,图1显示了单个颗粒的表面形貌,由于在反应后期无氨,一次颗粒也能生长为细小的片状物,但片层间有大量无定型微粉,二次颗粒球形度较差,颗粒表面有一条明显的分界线,显示了不同的结晶取向,晶体结构不完整;图4为大量颗粒的整体形貌,可以看到,大部分颗粒都是畸形团聚的二次颗粒,有大量的分界线。这说明未进行酸化的晶种,没有起到良好的引导生长的作用,在后面的无氨反应过程中,出现了新的晶核,它们一部分自行团聚成畸形晶种然后继续生长,一部分附着在原晶种表面从而降低颗粒球形度和结晶度,最终导致成品颗粒的球形度不高。

58.试验例

59.表1为实施例与对比例的所得到的前驱体产品的性能数据。

60.表1

[0061][0062][0063]

由表1可以看出,对比例1没有经过酸化处理,其1c首次放电比容量比实施例1低了6mah/g。

[0064]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在

所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。