1.本发明涉及一种自动化设备,尤其涉及一种胶水固化设备。

背景技术:

2.随着时代的发展,工业生产技术也在飞速的发展,自动化设备也被越来越多的应用在了工业生产中,充电器的外壳分为两块,两块外壳在出厂前需要对其使用胶水固定,在涂抹胶水后需要对胶水进行固化,目前充电器的外壳胶水的固化通常使用人工进行,使用人工进行安装不光效率低下、成本也较高,也比较容易出现固化不均匀的情况,现在急需一款能够对充电器的外壳进行胶水自动化固化的设备。

技术实现要素:

3.为了克服上述缺陷,本发明提供了一种胶水固化设备,该胶水固化设备具有自动化程度高、生产成本低和固化效果好的优点。

4.本发明为了解决其技术问题所采用的技术方案是:一种胶水固化设备,包括:人工上料端、上料机、固化机构、下料机和人工下料端,上料机和下料机分别设置于固化机构的两端,人工上料端设置于上料机远离固化机构的一端,人工下料端设置于下料机远离固化机构的一端,载具包括底壳和上盖,底壳和上盖能够扣合,涂抹有胶水的工件能够放置于底壳内,放置有工件的载具能够放置于人工上料端,载具能够在人工上料端的驱动下移动至上料机,上料机能够将上盖与底壳扣合后将载具移入固化机构,固化机构包括固化流水线和围绕固化流水线设置的加热机构,载具能够放置于固化流水线上面,固化流水线靠近上料机的一端为入料端,固化流水线靠近下料机的一端为出料端,固化流水线能够驱动载具从自身的入料端移动至出料端,载具在移动过程中内部的工件上的胶水能够在加热机构的加热下逐渐固化,下料机能够将载具的上盖打开后移入人工下料端,放置有工件的载具能够移出人工下料端。

5.作为可选地,还包括下流水线,所述下流水线设置于人工上料端、上料机、固化机构、下料机和和人工下料端的下方,下流水线能够驱动载具自人工下料端移动至人工上料端。

6.作为可选地,所述人工上料端包括第一流水线、第一气缸和第一顶板,第一流水线的出料端连接上料机,第一气缸设置于第一流水线的底部,第一顶板固定于第一气缸的气缸杆,人工下料端包括第二流水线、第二气缸和第二顶板,第二流水线的入料端连接下料机,第二气缸设置于第二流水线的底部,第二顶板固定于第二气缸的气缸杆,载具能够放置在第一流水线和第二流水线的上面,第一流水线能够驱动载具沿x轴移入上料机,第二流水线能够驱动载具沿x轴移出下料机,载具能够被第一气缸和第二气缸顶起或者放下。

7.作为可选地,所述固化机构的固化流水线数量为多个,多个固化流水线分为两层,第一层的多个固化流水线沿y轴并排设置,第二层的多个固化流水线沿y轴并排设置,第一层和第二层的固化流水线沿z轴层叠设置,所述加热机构为电阻式加热管。

8.作为可选地,所述固化机构的顶部设置有多个循环风扇。

9.作为可选地,所述固化机构靠近出料端的顶部设置有多个冷却风扇,冷却风扇的出风口对准固化流水线。

10.作为可选地,所述上料机包括第三流水线、第一抬升机构、载具压合机构和第一搬运机构,第三流水线的入料端和第一流水线的出料端相连,第一抬升机构设置于第三流水线的出料端,第一抬升机构包括第一电动丝杆和第一抬升流水线,第一抬升流水线固定于第一电动丝杆的移动端,第一抬升流水线能够在第一电动丝杆的驱动下沿z轴来回移动,第一抬升流水线能够在第一电动丝杆的驱动下与第三流水线的出料端连接,载具压合机构设置于第三流水线处,载具压合机构包括支架、第一固定板、四个第三气缸、第四气缸、四个上压板和下压板,四个第三气缸均固定于支架上面位于第三流水线的上方,第四气缸固定于第一固定板上面位于第三流水线的下方,四个上压板分别固定于四个第三气缸的气缸杆,下压板固定于第四气缸的气缸杆,下压板能够在第四气缸的驱动下沿z轴自下而上将载具从第三流水线上面顶起,上压板能够在第三气缸的驱动下沿z轴自上而下挤压被第四气缸顶起的载具的上盖,并使得上盖和底壳扣合,第一搬运机构包括第一直线移动机构和第一搬运流水线,第一直线移动机构的数量为两个,两个第一直线移动机构沿z轴层叠设置,第一搬运流水线的数量为两个分别固定于两个第一直线移动机构的移动端,第一搬运流水线能够在第一直线移动机构的驱动下沿y轴来回移动,第一抬升流水线的出料端能够在第一电动丝杆的驱动下分别与两个第一搬运流水线的入料端连接,两个第一搬运流水线分别与两层固化流水线同高度,第一搬运流水线的出料端能够在第一直线移动机构的驱动下分别与同高度的固化流水线的入料端逐个连接,载具能够从第一流水线的入料端移动至第一流水线的出料端,再从第一流水线的出料端移动至第三流水线的入料端,再从第三流水线的出料端移动至第一抬升流水线的入料端,再从第一抬升流水线的出料端移动至第一搬运流水线的入料端,再从第一搬运流水线的出料端移动至固化流水线的入料端。

11.作为可选地,还包括扫码机构,所述扫码机构包括底座、第三电动丝杆和扫码器,底座设置于靠近第一抬升机构处,第三电动丝杆固定于底座顶端,扫码器固定于第三电动丝杆的移动端,扫码器能够在第三电动丝杆的驱动下沿x轴来回移动,扫码器的扫码端对准放置于第一抬升流水线上面的工件。

12.作为可选地,所述下料机包括第四流水线、第二抬升机构、载具解锁机构和第二搬运机构,第四流水线的出料端和第二流水线的入料端相连,第二抬升机构设置于第四流水线的入料端,第二抬升机构包括第二电动丝杆和第二抬升流水线,第二抬升流水线固定于第二电动丝杆的移动端,第二抬升流水线能够在第二电动丝杆的驱动下沿z轴来回移动,第二抬升流水线能够在第二电动丝杆的驱动下与第四流水线的入料端连接,载具解锁机构设置于第四流水线处,载具解锁机构包括第二固定板、第五气缸、第三顶板和开锁件,第五气缸固定于第二固定板位于第四流水线的下方,第三顶板固定于第五气缸的气缸杆,第三顶板的顶面固定有四个开锁件,四个开锁件能够在第五气缸的驱动下沿z轴自下而上挤压放置于第四流水线上面的载具的上盖边缘,并使得上盖和底壳脱离,第二搬运机构包括第二直线移动机构和第二搬运流水线,第二直线移动机构的数量为两个,两个第二直线移动机构沿z轴层叠设置,第二搬运流水线的数量为两个分别固定于两个第二直线移动机构的移动端,第二搬运流水线能够在第二直线移动机构的驱动下沿y轴来回移动,第二抬升流水线

的入料端能够在第二电动丝杆的驱动下分别与两个第二搬运流水线的出料端连接,两个第二搬运流水线分别与两层固化流水线同高度,第二搬运流水线的入料端能够在第二直线移动机构的驱动下分别与同高度的固化流水线的出料端逐个连接,载具能够从固化流水线的出料端移动至第二搬运流水线的入料端,再从第二搬运流水线的出料端移动至第二抬升流水线的入料端,再从第二抬升流水线的出料端移动至第四流水线的入料端,再从第四流水线的出料端移动至第二流水线的入料端,再从第二流水线的入料端移动至第二流水线的出料端。

13.作为可选地,所述载具还包括侧板、底板和滑轨,四个底壳并排固定于底板上面,侧板竖直固定于底板的一侧,四个滑轨分别沿z轴固定于侧板的侧壁,四个上盖分别固定于四个滑轨的滑动端,四个上盖能够沿z轴来回移动,底壳和上盖接触的地方设置有卡扣,卡扣能够在外力的作用下相互连接或者分开。

14.本发明的有益技术效果是:所述胶水固化设备,包括:人工上料端、上料机、固化机构、下料机和人工下料端,使用时先将载具放置在人工上料端,然后人工上料端将载具移动至上料机,上料机将载具的底壳和上盖扣合后移动至固化机构,由于载具的底壳和上盖是扣合的所以能够压住载具内的工件,使得需要粘合的工件之间接触紧密,固化机构加热工件使得工件内部的胶水固化,然后固化机构将载具移动至下料机处,下料机将载具的底壳和上盖分开,以方便人工取出胶水已经固化了的工件,然后下料机将载具移动至人工下料端,进行下料,实现工件胶水的全自动固化。具有自动化程度高、生产成本低和固化效果好的优点。

附图说明

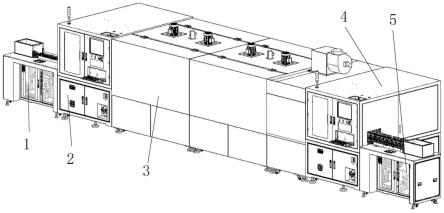

15.图1是本发明整机的立体视图;

16.图2是本发明整机的正视图;

17.图3是本发明人工上料端、载具和下流水线的立体视图;

18.图4是本发明人工上料端的立体视图;

19.图5是本发明第一气缸和第一顶板的立体视图;

20.图6是本发明上料机和载具的立体视图;

21.图7是本发明第三流水线的立体视图;

22.图8是本发明第一抬升机构的立体视图;

23.图9是本发明载具压合机构的立体视图;

24.图10是本发明第一搬运机构的立体视图;

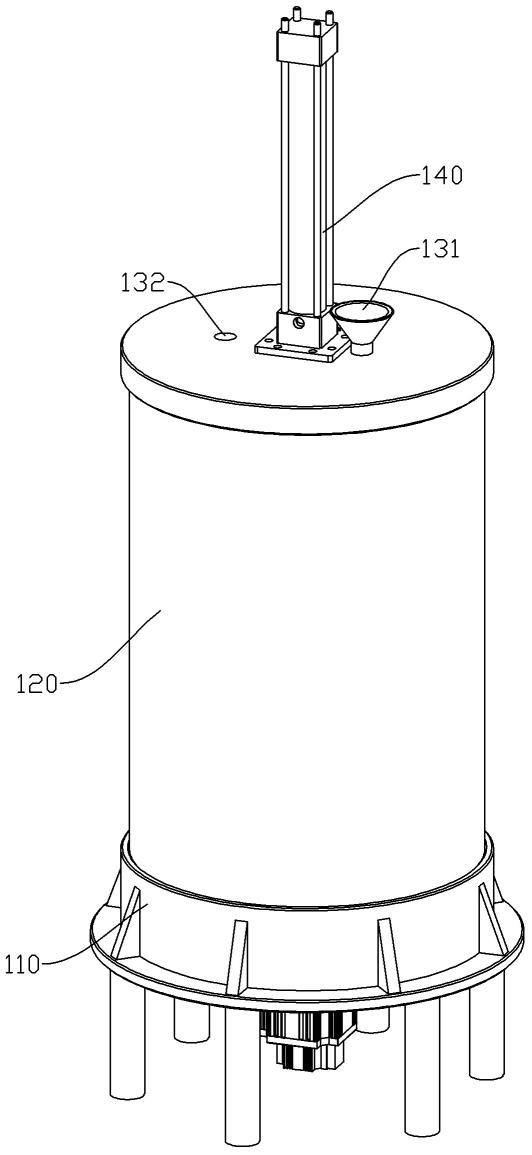

25.图11是本发明固化机构的立体视图;

26.图12是本发明下料机和载具的立体视图;

27.图13是本发明第四流水线和载具的立体视图;

28.图14是本发明第二抬升机构和载具的立体视图;

29.图15是本发明载具解锁机构的立体视图;

30.图16是本发明第二搬运机构的立体视图;

31.图17是本发明人工下料端和载具的立体视图;

32.图18是本发明人工下料端的立体视图;

33.图19是本发明扫码机构的立体视图;

34.图20是本发明下流水线的立体视图;

35.其中:

36.1、人工上料端;

ꢀꢀꢀꢀꢀꢀꢀ

11、第一流水线;

ꢀꢀꢀꢀꢀꢀ

12、第一气缸;

37.13、第一顶板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

2、上料机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、第三流水线;

38.22、第一抬升机构;

ꢀꢀꢀꢀ

221、第一电动丝杆;

ꢀꢀ

222、第一抬升流水线;

39.23、载具压合机构;

ꢀꢀꢀꢀ

231、支架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232、第一固定板;

40.233、第三气缸;

ꢀꢀꢀꢀꢀꢀꢀ

234、第四气缸;

ꢀꢀꢀꢀꢀꢀꢀ

235、上压板;

41.236、下压板;

ꢀꢀꢀꢀ

24、第一搬运机构;

ꢀꢀꢀꢀ

241、第一直线移动机构;

42.242、第一搬运流水线; 3、固化机构;

ꢀꢀꢀꢀꢀꢀ

31、固化流水线;

43.32、加热机构;

ꢀꢀꢀꢀꢀꢀꢀꢀ

33、循环风扇;

ꢀꢀꢀꢀꢀꢀꢀꢀ

34、冷却风扇;

44.4、下料机;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41、第四流水线;

ꢀꢀꢀꢀꢀꢀ

42、第二抬升机构;

45.421、第二电动丝杆;

ꢀꢀꢀ

422、第二抬升流水线; 43、载具解锁机构;

46.431、第二固定板;

ꢀꢀꢀꢀꢀ

432、第五气缸;

ꢀꢀꢀꢀꢀꢀꢀ

433、第三顶板;

47.434、开锁件;

ꢀꢀꢀꢀ

44、第二搬运机构;

ꢀꢀꢀꢀ

441、第二直线移动机构;

48.442、第二搬运流水线; 5、人工下料端;

ꢀꢀꢀꢀ

51、第二流水线;

49.52、第二气缸;

ꢀꢀꢀꢀꢀꢀꢀꢀ

53、第二顶板;

ꢀꢀꢀꢀꢀꢀꢀꢀ

6、扫码机构;

50.61、底座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62、第三电动丝杆;

ꢀꢀꢀꢀ

63、扫码器;

51.7、下流水线;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、载具;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81、底壳;

52.82、上盖;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83、侧板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

84、底板;

53.85、滑轨。

具体实施方式

54.为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

55.本具体实施例详细记载了本技术所述的胶水固化设备,如图1-图20所示,该胶水固化设备包括:人工上料端1、上料机2、固化机构3、下料机4和人工下料端5,上料机2和下料机4分别设置于固化机构3的两端,人工上料端1设置于上料机2远离固化机构3的一端,人工下料端5设置于下料机4远离固化机构3的一端,载具8包括底壳81和上盖82,底壳81和上盖82能够扣合,涂抹有胶水的工件能够放置于底壳81内,放置有工件的载具8能够放置于人工上料端1,载具8能够在人工上料端1的驱动下移动至上料机2,上料机2能够将上盖82与底壳81扣合后将载具8移入固化机构3,固化机构3包括固化流水线31和围绕固化流水线31设置的加热机构32,载具8能够放置于固化流水线31上面,固化流水线31靠近上料机2的一端为入料端,固化流水线31靠近下料机4的一端为出料端,固化流水线31能够驱动载具8从自身的入料端移动至出料端,载具8在移动过程中内部的工件上的胶水能够在加热机构32的加热下逐渐固化,下料机4能够将载具8的上盖82打开后移入人工下料端5,放置有工件的载具8能够移出人工下料端5。使用时先将载具8放置在人工上料端1,然后人工上料端1将载具8移动至上料机2,上料机2将载具8的底壳81和上盖82扣合后移动至固化机构3,由于载具8的

底壳81和上盖82是扣合的所以能够压住载具8内的工件,使得需要粘合的工件之间接触紧密,固化机构3加热工件使得工件内部的胶水固化,然后固化机构3将载具8移动至下料机4处,下料机4将载具8的底壳81和上盖82分开,以方便人工取出胶水已经固化了的工件,然后下料机4将载具8移动至人工下料端5,进行下料,实现工件胶水的全自动固化。具有自动化程度高、生产成本低和固化效果好的优点。本实施例中的x轴为图2中的左右方向,y轴垂直于x轴,x轴和y轴均平行于地面,z轴为图2中的上下方向。本实施例中的各种流水线(第一流水线11、第三流水线21、第一抬升流水线222、第一搬运流水线242、固化流水线31、第四流水线41、第二抬升流水线422、第二搬运流水线442、第二流水线51和下流水线7)均为现有技术,流水线通过电机提供动力,电机驱动缠绕于转轴上的皮带或者链条转动,使得放置在皮带或者链条上面的载具移动。

56.本实施例中可选地,还包括下流水线7,下流水线7设置于人工上料端1、上料机2、固化机构3、下料机4和和人工下料端5的下方,下流水线7能够驱动载具8自人工下料端5移动至人工上料端1。下流水线7用于将载具8驱动至初始位置,即人工上料端1的入料端。

57.本实施例中可选地,人工上料端1包括第一流水线11、第一气缸12和第一顶板13,第一流水线11的出料端连接上料机2,第一气缸12设置于第一流水线11的底部,第一顶板13固定于第一气缸12的气缸杆,人工下料端5包括第二流水线51、第二气缸52和第二顶板53,第二流水线51的入料端连接下料机4,第二气缸52设置于第二流水线51的底部,第二顶板53固定于第二气缸52的气缸杆,载具8能够放置在第一流水线11和第二流水线51的上面,第一流水线11能够驱动载具8沿x轴移入上料机2,第二流水线51能够驱动载具8沿x轴移出下料机4,载具8能够被第一气缸12和第二气缸52顶起或者放下。通过将载具8顶起或者放下能够方便人工进行上下料操作。

58.本实施例中可选地,固化机构3的固化流水线31数量为多个,多个固化流水线31分为两层,第一层的多个固化流水线31沿y轴并排设置,第二层的多个固化流水线31沿y轴并排设置,第一层和第二层的固化流水线31沿z轴层叠设置,所述加热机构32为电阻式加热管。设置多个固化流水线31并排并且层叠能够一次性对多个载具8进行固化,不光效率更高,设备的占地面积也更小。

59.本实施例中可选地,固化机构3的顶部设置有多个循环风扇33。循环风扇33能够促进固化机构3内部空气的流通,使得载具8的受热更加地均匀。

60.本实施例中可选地,固化机构3靠近出料端的顶部设置有多个冷却风扇34,冷却风扇34的出风口对准固化流水线31。冷却风扇34能够对已经完成胶水固化的工件和载具8进行降温,方便人工进行下料。

61.本实施例中可选地,上料机2包括第三流水线21、第一抬升机构22、载具压合机构23和第一搬运机构24,第三流水线21的入料端和第一流水线11的出料端相连,第一抬升机构22设置于第三流水线21的出料端,第一抬升机构22包括第一电动丝杆221和第一抬升流水线222,第一抬升流水线222固定于第一电动丝杆221的移动端,第一抬升流水线222能够在第一电动丝杆221的驱动下沿z轴来回移动,第一抬升流水线222能够在第一电动丝杆221的驱动下与第三流水线21的出料端连接,载具压合机构23设置于第三流水线21处,载具压合机构23包括支架231、第一固定板232、四个第三气缸233、第四气缸234、四个上压板235和下压板236,四个第三气缸233均固定于支架231上面位于第三流水线21的上方,第四气缸

234固定于第一固定板232上面位于第三流水线21的下方,四个上压板235分别固定于四个第三气缸233的气缸杆,下压板236固定于第四气缸234的气缸杆,下压板236能够在第四气缸234的驱动下沿z轴自下而上将载具8从第三流水线21上面顶起,上压板235能够在第三气缸233的驱动下沿z轴自上而下挤压被第四气缸234顶起的载具8的上盖82,并使得上盖82和底壳81扣合,第一搬运机构24包括第一直线移动机构241和第一搬运流水线242,第一直线移动机构241的数量为两个,两个第一直线移动机构241沿z轴层叠设置,第一搬运流水线242的数量为两个分别固定于两个第一直线移动机构241的移动端,第一搬运流水线242能够在第一直线移动机构241的驱动下沿y轴来回移动,第一抬升流水线222的出料端能够在第一电动丝杆221的驱动下分别与两个第一搬运流水线242的入料端连接,两个第一搬运流水线242分别与两层固化流水线31同高度,第一搬运流水线242的出料端能够在第一直线移动机构241的驱动下分别与同高度的固化流水线31的入料端逐个连接,载具8能够从第一流水线11的入料端移动至第一流水线11的出料端,再从第一流水线11的出料端移动至第三流水线21的入料端,再从第三流水线21的出料端移动至第一抬升流水线222的入料端,再从第一抬升流水线222的出料端移动至第一搬运流水线242的入料端,再从第一搬运流水线242的出料端移动至固化流水线31的入料端。本实施例中的各种直线移动机构(第一直线移动机构241和第二直线移动机构441)均为现有技术,直线移动机构为电机驱动的直线导轨机构,直线导轨机构的滑动端通过传动带连接电机的输出轴,直线导轨机构的滑动端能够在电机的驱动下沿直线导轨移动,直线导轨机构的滑动端为直线移动机构的移动端。上料机2用于载具8的上盖82和底壳81的扣合,以及将载具8均匀分配至各个固化流水线31,避免载具8在某一条固化流水线31上面出现堆积,导致影响生产。

62.本实施例中可选地,还包括扫码机构6,扫码机构6包括底座61、第三电动丝杆62和扫码器63,底座61设置于靠近第一抬升机构22处,第三电动丝杆62固定于底座61顶端,扫码器63固定于第三电动丝杆62的移动端,扫码器63能够在第三电动丝杆62的驱动下沿x轴来回移动,扫码器63的扫码端对准放置于第一抬升流水线222上面的工件。扫码机构6能够对载具8进行扫码,以记录进行固化的载具8的编号,方便后续的生产需要。

63.本实施例中可选地,下料机4包括第四流水线41、第二抬升机构42、载具解锁机构43和第二搬运机构44,第四流水线41的出料端和第二流水线51的入料端相连,第二抬升机构42设置于第四流水线41的入料端,第二抬升机构42包括第二电动丝杆421和第二抬升流水线422,第二抬升流水线422固定于第二电动丝杆421的移动端,第二抬升流水线422能够在第二电动丝杆421的驱动下沿z轴来回移动,第二抬升流水线422能够在第二电动丝杆421的驱动下与第四流水线41的入料端连接,载具解锁机构43设置于第四流水线41处,载具8解锁机构43包括第二固定板431、第五气缸432、第三顶板433和开锁件434,第五气缸432固定于第二固定板431位于第四流水线41的下方,第三顶板433固定于第五气缸432的气缸杆,第三顶板433的顶面固定有四个开锁件434,四个开锁件434能够在第五气缸432的驱动下沿z轴自下而上挤压放置于第四流水线41上面的载具8的上盖82边缘,并使得上盖82和底壳81脱离,第二搬运机构44包括第二直线移动机构441和第二搬运流水线442,第二直线移动机构441的数量为两个,两个第二直线移动机构441沿z轴层叠设置,第二搬运流水线442的数量为两个分别固定于两个第二直线移动机构441的移动端,第二搬运流水线442能够在第二直线移动机构441的驱动下沿y轴来回移动,第二抬升流水线422的入料端能够在第二电动

丝杆421的驱动下分别与两个第二搬运流水线442的出料端连接,两个第二搬运流水线442分别与两层固化流水线31同高度,第二搬运流水线442的入料端能够在第二直线移动机构441的驱动下分别与同高度的固化流水线31的出料端逐个连接,载具8能够从固化流水线31的出料端移动至第二搬运流水线442的入料端,再从第二搬运流水线442的出料端移动至第二抬升流水线422的入料端,再从第二抬升流水线422的出料端移动至第四流水线41的入料端,再从第四流水线41的出料端移动至第二流水线51的入料端,再从第二流水线51的入料端移动至第二流水线51的出料端。本事实例中的各种电动丝杆(第一电动丝杆221、第二电动丝杆421和第三电动丝杆62)均为现有技术,电动丝杆包括驱动电机、螺纹杆和螺母,螺纹杆的两端旋转设置于丝杆的框架上面,螺母和螺纹杆螺纹连接,驱动电机的输出轴连接螺纹杆的一端,螺母为电动丝杆的移动端,螺母能够在驱动电机的驱动下沿螺纹杆来回移动。下料机4用于将载具8的上盖82和底壳81脱离,以及将载具8从各个固化流水线31上搬运下来,避免载具8在固化流水线31上面出现堆积,导致影响生产。

64.本实施例中可选地,载具8还包括侧板83、底板84和滑轨85,四个底壳81并排固定于底板84上面,侧板83竖直固定于底板84的一侧,四个滑轨85分别沿z轴固定于侧板83的侧壁,四个上盖82分别固定于四个滑轨85的滑动端,四个上盖82能够沿z轴来回移动,底壳81和上盖82接触的地方设置有卡扣,卡扣能够在外力的作用下相互连接或者分开。每个载具8上面能够放置四个工件,提高了载具8存放工件的效率。在一些可选地实施例中一个载具8也可以存放其他数量的工件,如五个或者六个等。

65.运动过程:使用时,将空的载具8放置于人工上料端1的第一流水线11上面,第一气缸12将空的载具8顶起,人工将涂有胶水但未固化的工件放入载具8内,第一气缸12收回,载具8在第一流水线11的驱动下移动至上料机2的第三流水线21的入料端,然后载具压合机构23的第四气缸234将载具8顶起,四个第三气缸233挤压载具8的上盖82,使得载具8的上盖82和底壳81扣合,然后第四气缸234收回将载具8放回第三流水线21上面,载具8在第三流水线21的驱动下移动至第一抬升流水线222的入料端,当载具8移动至第一抬升流水线222的中部时,第一抬升流水线222能够在第一电动丝杆221的驱动下移动至需要对接的第一搬运流水线242的高度并对接第一搬运流水线242的入料端,然后扫码器63在第三电动丝杆62的驱动下移动至载具8处,对载具8进行扫码,然后载具8在第一抬升流水线222的驱动下移动至第一搬运流水线242的入料端,载具8在第一搬运流水线242的驱动下移动至第一搬运流水线242的中部,第一直线移动机构241驱动第一搬运流水线242移动至需要对接的那一个固化流水线31的入料端并对接固化流水线31的入料端,载具8在第一搬运流水线242的驱动下移动至固化流水线31的入料端,载具8在固化流水线31的驱动下从固化流水线31的入料端移动至固化流水线31的出料端,在移动的过程中加热机构32对放置于载具8内部的工件进行加热,使得放置于载具8内部的工件上面的胶水固化,循环风扇33能够促进固化机构3内部的空气的流通,使得载具8内部的工件上面的胶水固化地更加的均匀,当固化完成后冷却风扇34对载具8和放置于载具8内部的工件进行降温,然后第二直线移动机构441驱动第二搬运流水线442移动至需要对接的固化流水线31的出料端并对接固化流水线31的出料端,载具8在第二搬运流水线442的驱动下移动至第二搬运流水线442的中部,然后第二搬运流水线442在第二直线移动机构441的驱动下移动至第二抬升流水线422处并对接第二抬升流水线422的入料端,载具8在第二抬升流水线422的驱动下移动至第二抬升流水线422的中

部,此时第二抬升流水线422在第二电动丝杆421的驱动下移动至第四流水线41处并对接第四流水线41的入料端,当载具8移动至靠近载具解锁机构43处的时候,四个开锁件434能够在第五气缸432的驱动下将载具8的上盖82和底壳81脱离,然后载具8在第四流水线41的驱动下移动至第二流水线51的入料端,然后第二气缸52顶起载具8,人工将胶水已经固化好了的工件取下,以便对工件进行下一步的加工,然后将取下工件的载具8放置在下流水线7的入料端,取下工件的载具8在下流水线7的驱动下从下流水线7的入料端移动至下流水线7的出料端,即靠近人工上料端1的第一流水线11的入料端处,如此反复,完成工件胶水的全自动固化。

66.使用本实施例中的胶水固化设备,具有自动化程度高、生产成本低和固化效果好的优点。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。