1.本发明涉及制备设备技术领域,特别涉及表面枝接改性固定化微生物吸附剂制备设备及制备方法。

背景技术:

2.生物吸附法具有成本低、工艺简单、环境危害小、适合处理低浓度废液等优点。但由于现有微生物单位吸附量较低,个体微小,难以回收再利用等因素,限制了微生物吸附技术的实际应用。通过表面枝接改性技术和固定化技术制备改性固定化微生物吸附剂是解决这些问题的有效措施。利用基因工程手段或微生物表面改性提高微生物胞外金属离子结合基团,表面改性过程需要搅拌桶进行搅拌。

3.然而,就目前传统表面枝接改性固定化微生物吸附剂制备设备在混合时还存在以下不足,首先,现有装置仅仅是通过单一结构来实现混合的,效率低下;其次,现有装置不能够通过改进进料方式来提高进料效率。

技术实现要素:

4.有鉴于此,本发明提供表面枝接改性固定化微生物吸附剂制备设备及制备方法,其具有辅助部,通过辅助部与混合部的配合设置,一方面,能够在混合部进行混合的同时实现辅助部的运动,进而实现了辅助混合;另一方面,在混合板往复运动的时候能够同时实现间歇式进料,从而提高了混合效率。

5.本发明提供了表面枝接改性固定化微生物吸附剂制备设备及制备方法,具体包括:箱体、固定部、混合部和辅助部;所述箱体放置在地面上,且箱体上扣接有一个盖板,并且盖板上安装有漏斗;所述固定部由滑动座、固定座、固定螺栓、清理孔和辅助孔组成,且滑动座共设有两个,并且两个滑动座对称焊接在箱体上;每个所述滑动座内均滑动连接有两个固定座,且每个滑动座内均呈线性阵列状开设有清理孔;清理孔为矩形孔状结构,且线性阵列状开设的清理孔共同组成了滑动座内杂物残渣的清理结构;所述混合部由转轴、叶轮、驱动电机和拨动杆组成,且转轴转动连接在箱体上;所述辅助部由弹性伸缩杆、混合板和通孔组成,且弹性伸缩杆共设有两根,并且两根弹性伸缩杆对称焊接在箱体的内壁上。

6.可选地,每个所述固定座上均插接有一个固定螺栓,且固定座底端面与箱体底端面不平齐;固定座的底端面高于箱体的底端面,且二者之间的高度差为2cm。

7.可选地,每个所述固定座上均开设有一个辅助孔,且辅助孔为圆柱形孔状结构;辅助孔呈倾斜状开设,且辅助孔的倾斜角度为30度。

8.可选地,所述驱动电机通过螺栓固定连接在箱体的前端面,且驱动电机的转动轴与转轴相连接;转轴上呈线性阵列状安装有五个叶轮;

9.盖板底端面前侧对称焊接有两块辅助块,且两块辅助块均为矩形块状结构,并且两块辅助块分别与驱动电机安装座的左端面和右端面接触。

10.可选地,所述盖板底端面后侧对称焊接有两块辅助块,且两个辅助块均为矩形块

状结构;两个辅助块分别位于转轴尾端左右两侧,且四块辅助块的底端面均经过斜角处理。

11.可选地,两根所述弹性伸缩杆的头端均与混合板焊接相连,且混合板的右端面与箱体内壁右端面接触,并且弹性伸缩杆和混合板共同组成了箱体内液体的辅助混合结构;所述叶轮位于混合板的下方位置,且混合板为t形板状结构,并且当转轴转动时叶轮与混合板呈弹性接触状。

12.可选地,所述混合板上呈线性阵列状通孔,且通孔为圆柱形孔状结构,并且线性阵列状开设的通孔共同组成了箱体内液体的进一步辅助混合结构。

13.可选地,所述混合板顶端面与漏斗底端面平齐,且当混合板向左移动10cm时漏斗尾端呈遮挡状。

14.可选地,所述漏斗上焊接有受力板;

15.转轴上呈环形阵列状焊接有拨动杆,且拨动杆头端为弧形结构,并且当转轴转动时环形阵列状焊接的拨动杆依次与受力板呈接触状。

16.表面枝接改性固定化微生物吸附剂制备设备的制备方法,包括以下步骤:

17.01.滑动固定座调整固定位置;

18.02.通过固定螺栓进行固定;

19.03.将微生物与聚乙烯亚胺(pe i)加入到漏斗中;

20.04.启动驱动电机,此时转轴和叶轮转动实现搅拌;

21.05.一定时间后,向漏斗(102)内加入戊二醛溶液进行交联;微生物与pei先反应6~24h,可以直接混合,随后加入戊二醛溶液交联1~3h,需要间歇进料以防止过渡交联团聚;

22.06.叶轮拨动混合板进行往复运动,进而实现辅助混合;

23.07.混合板往复运动的同时实现漏斗的连续遮挡,进而实现间歇进料;

24.08.改性后的微生物经过固液分离及干燥后可以直接用于稀散金属、贵金属回收和重金属去除。

25.09.改性微生物吸附剂还可加入到多元醇与多异氰酸酯反应体系中制备得到固定化微生物吸附剂。

26.有益效果

27.通过辅助块的设置,一方面,因盖板底端面后侧对称焊接有两块辅助块,且两个辅助块均为矩形块状结构;两个辅助块分别位于转轴尾端左右两侧,且四块辅助块的底端面均经过斜角处理,从而一方面,通过后侧的两块辅助块可实现转轴尾端的防护,另一方面,因为四块辅助块的底端面均经过斜角处理,那么即使辅助块的底端面出现轻微磕碰,那么也不影响驱动电机的正常安装;

28.另一方面,因盖板底端面后侧对称焊接有两块辅助块,且两个辅助块均为矩形块状结构;两个辅助块分别位于转轴尾端左右两侧,且四块辅助块的底端面均经过斜角处理,从而一方面,通过后侧的两块辅助块可实现转轴尾端的防护,另一方面,因为四块辅助块的底端面均经过斜角处理,那么即使辅助块的底端面出现轻微磕碰,那么也不影响驱动电机的正常安装。

29.通过辅助孔的设置,因每个所述固定座上均开设有一个辅助孔,且辅助孔为圆柱形孔状结构;辅助孔呈倾斜状开设,且辅助孔的倾斜角度为30度,从而当固定座左右滑动时

辅助孔处呈喷气状,进而通过辅助孔处喷出的气体可实现滑动座内残渣的进一步清理;

30.通过辅助部的设置,第一,因叶轮位于混合板的下方位置,且混合板为t形板状结构,并且当转轴转动时叶轮与混合板呈弹性接触状,从而在叶轮的拨动下混合板呈往复运动状,进而也就实现了箱体内液体的辅助混合;

31.第二,因混合板上呈线性阵列状通孔,且通孔为圆柱形孔状结构,并且线性阵列状开设的通孔共同组成了箱体内液体的进一步辅助混合结构,从而当混合板左右往复运动时,通孔处呈射流状,进而通过该射流可实现箱体内液体的进一步辅助混合。

32.通过混合板和漏斗的配合设置,因混合板顶端面与漏斗底端面平齐,且当混合板向左移动10cm时漏斗尾端呈遮挡状,从而通过混合板的往复运动可实现漏斗的间歇式进料,进而通过间歇式进料可提高混合效果。

33.通过拨动杆和受力板的设置,因漏斗上焊接有受力板;转轴上呈环形阵列状焊接有拨动杆,且拨动杆头端为弧形结构,并且当转轴转动时环形阵列状焊接的拨动杆依次与受力板呈接触状,从而在拨动杆的拨动下受力板呈震动状,进而受力板可将该震动传递给漏斗,最终可实现漏斗内壁上的残留物料的震落。

附图说明

34.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

35.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

36.在附图中:

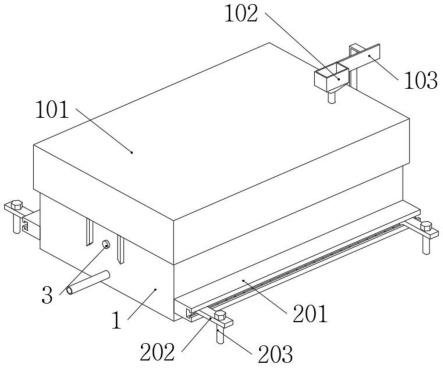

37.图1是本发明的轴视结构示意图。

38.图2是本发明的主视结构示意图。

39.图3是本发明将固定座剖开后的轴视结构示意图。

40.图4是本发明图3的a处放大结构示意图。

41.图5是本发明箱体和盖板剖开后的轴视结构示意图。

42.图6是本发明图5的b处放大结构示意图。

43.图7是本发明图5的主视结构示意图。

44.图8是本发明图7的c处放大结构示意图。

45.图9是本发明图7的d处放大结构示意图。

46.图10是本发明的制备工艺模块流程图。

47.附图标记列表

48.1、箱体;101、盖板;102、漏斗;103、受力板;104、辅助块;2、固定部;201、滑动座;202、固定座;203、固定螺栓;204、清理孔;205、辅助孔;3、混合部;301、转轴;302、叶轮;303、驱动电机;304、拨动杆;4、辅助部;401、弹性伸缩杆;402、混合板;403、通孔。

具体实施方式

49.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

50.实施例:请参考图1至图10:

51.本发明提出了表面枝接改性固定化微生物吸附剂制备设备及制备方法,包括:箱体1、固定部2、混合部3和辅助部4;

52.箱体1放置在地面上,且箱体1上扣接有一个盖板101,并且盖板101上安装有漏斗102;

53.固定部2由滑动座201、固定座202、固定螺栓203、清理孔204和辅助孔205组成,且滑动座201共设有两个,并且两个滑动座201对称焊接在箱体1上;

54.混合部3由转轴301、叶轮302、驱动电机303和拨动杆304组成,且转轴301转动连接在箱体1上;

55.辅助部4由弹性伸缩杆401、混合板402和通孔403组成,且弹性伸缩杆401共设有两根,并且两根弹性伸缩杆401对称焊接在箱体1的内壁上。

56.此外,根据本发明的实施例,如图3和图4所示,每个滑动座201内均滑动连接有两个固定座202,且每个滑动座201内均呈线性阵列状开设有清理孔204;清理孔204为矩形孔状结构,且线性阵列状开设的清理孔204共同组成了滑动座201内杂物残渣的清理结构,从而当固定座202左右滑动进行固定位置调整的时候可将杂物通过清理孔204清理出去。

57.此外,根据本发明的实施例,如图1和图2所示,每个固定座202上均插接有一个固定螺栓203,且固定座202底端面与箱体1底端面不平齐;固定座202的底端面高于箱体1的底端面,且二者之间的高度差为2cm,从而当将固定螺栓203拧紧后固定座202会发生弹性变形,进而通过固定座202的反弹力可实现固定螺栓203的抵紧,最终也就实现了固定螺栓203的抵紧式防松动。

58.此外,根据本发明的实施例,如图4所示,每个固定座202上均开设有一个辅助孔205,且辅助孔205为圆柱形孔状结构;辅助孔205呈倾斜状开设,且辅助孔205的倾斜角度为30度,从而当固定座202左右滑动时辅助孔205处呈喷气状,进而通过辅助孔205处喷出的气体可实现滑动座201内残渣的进一步清理。

59.此外,根据本发明的实施例,如图5和图6所示,驱动电机303通过螺栓固定连接在箱体1的前端面,且驱动电机303的转动轴与转轴301相连接;转轴301上呈线性阵列状安装有五个叶轮302;

60.盖板101底端面前侧对称焊接有两块辅助块104,且两块辅助块104均为矩形块状结构,并且两块辅助块104分别与驱动电机303安装座的左端面和右端面接触,从而在安装驱动电机303的时候通过两块辅助块104的限位会更加便捷。

61.此外,根据本发明的实施例,如图6所示,盖板101底端面后侧对称焊接有两块辅助块104,且两个辅助块104均为矩形块状结构;两个辅助块104分别位于转轴301尾端左右两侧,且四块辅助块104的底端面均经过斜角处理,从而一方面,通过后侧的两块辅助块104可实现转轴301尾端的防护,另一方面,因为四块辅助块104的底端面均经过斜角处理,那么即使辅助块104的底端面出现轻微磕碰,那么也不影响驱动电机303的正常安装。

62.此外,根据本发明的实施例,如图5所示,两根弹性伸缩杆401的头端均与混合板402焊接相连,且混合板402的右端面与箱体1内壁右端面接触,并且弹性伸缩杆401和混合板402共同组成了箱体1内液体的辅助混合结构,从而当混合板402左右往复运动时可实现箱体1内液体的辅助混合。

63.此外,根据本发明的实施例,如图5所示,叶轮302位于混合板402的下方位置,且混合板402为t形板状结构,并且当转轴301转动时叶轮302与混合板402呈弹性接触状,从而在叶轮302的拨动下混合板402呈往复运动状,进而也就实现了箱体1内液体的辅助混合。

64.此外,根据本发明的实施例,如图5所示,混合板402上呈线性阵列状通孔403,且通孔403为圆柱形孔状结构,并且线性阵列状开设的通孔403共同组成了箱体1内液体的进一步辅助混合结构,从而当混合板402左右往复运动时,通孔403处呈射流状,进而通过该射流可实现箱体1内液体的进一步辅助混合。

65.此外,根据本发明的实施例,如图7和图8所示,混合板402顶端面与漏斗102底端面平齐,且当混合板402向左移动10cm时漏斗102尾端呈遮挡状,从而通过混合板402的往复运动可实现漏斗102的间歇式进料,进而通过间歇式进料可提高混合效果。

66.此外,根据本发明的实施例,如图5所示,漏斗102上焊接有受力板103;

67.转轴301上呈环形阵列状焊接有拨动杆304,且拨动杆304头端为弧形结构,并且当转轴301转动时环形阵列状焊接的拨动杆304依次与受力板103呈接触状,从而在拨动杆304的拨动下受力板103呈震动状,进而受力板103可将该震动传递给漏斗102,最终可实现漏斗102内壁上的残留物料的震落。

68.表面枝接改性固定化微生物吸附剂制备设备的制备方法,包括以下步骤:

69.01.滑动固定座202调整固定位置;

70.02.通过固定螺栓203进行固定;

71.03.将微生物与聚乙烯亚胺(pe i)加入到漏斗102中;

72.04.启动驱动电机303,此时转轴301和叶轮302转动实现搅拌;

73.05.一定时间后,向漏斗(102)内加入戊二醛溶液进行交联;微生物与pei先反应6~24h,可以直接混合,随后加入戊二醛溶液交联1~3h,需要间歇进料以防止过渡交联团聚;

74.06.叶轮拨动混合板进行往复运动,进而实现辅助混合;

75.07.混合板往复运动的同时实现漏斗的连续遮挡,进而实现间歇进料;

76.08.改性后的微生物经过固液分离及干燥后可以直接用于稀散金属、贵金属回收和重金属去除。

77.09.改性微生物吸附剂还可加入到多元醇与多异氰酸酯反应体系中制备得到固定化微生物吸附剂。

78.本实施例的具体使用方式与作用:

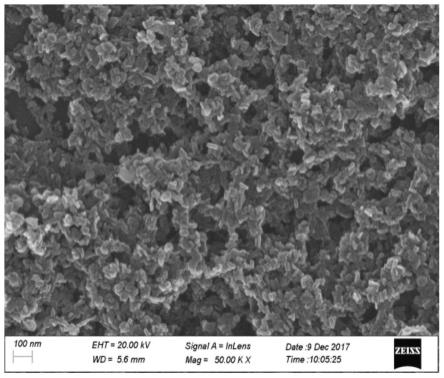

79.在加工时,该技术体系主要是将微生物菌渣进行资源化和高值化的体系,该技术体系如下:

80.利用基因工程手段或微生物表面改性提高微生物胞外金属离子结合基团,进而将改性后微生物固定化,制备成固定化微生物吸附剂,该固定化微生物吸附剂可以用于稀散金属、贵金属回收和重金属去除,将微生物与聚乙烯亚胺(pei)加入搅拌桶内,在室温加入一定量戊二醛进行交联,制备获得改性微生物吸附剂,将改性微生物吸附剂固液分离并干燥后,可加入到多元醇与多异氰酸酯反应体系中制备得到固定化微生物吸附剂;含稀散金属、贵金属和重金属溶液从填装有固定化微生物吸附剂的吸附柱底部流入,固定化微生物吸附剂吸附饱和后,用洗脱液将富集的稀散、贵重金属洗脱下来,实现了金属的回收和富

集;

81.在固定时,可通过固定座202和固定螺栓203进行固定,就是将固定螺栓203与地面预埋的螺母进行螺纹连接;此时,因每个固定座202上均插接有一个固定螺栓203,且固定座202底端面与箱体1底端面不平齐;固定座202的底端面高于箱体1的底端面,且二者之间的高度差为2cm,从而当将固定螺栓203拧紧后固定座202会发生弹性变形,进而通过固定座202的反弹力可实现固定螺栓203的抵紧,最终也就实现了固定螺栓203的抵紧式防松动;

82.在调整固定位置的时候,因每个滑动座201内均滑动连接有两个固定座202,且每个滑动座201内均呈线性阵列状开设有清理孔204;清理孔204为矩形孔状结构,且线性阵列状开设的清理孔204共同组成了滑动座201内杂物残渣的清理结构,从而当固定座202左右滑动进行固定位置调整的时候可将杂物通过清理孔204清理出去;具体的说,就是当固定座202在滑动座201滑动的过程中,在滑动座201的推动下可以将滑动槽内的残渣进行推动,此时因为滑动座201内呈线性阵列状开设有清理孔204,那么在残渣推动的过程中,残渣就会通过清理孔204处进行掉落,最终也就实现了残渣的清理;

83.在混合时,第一,通过驱动电机303的转动可带动叶轮302转动,进而也就实现了混合;第二,因叶轮302位于混合板402的下方位置,且混合板402为t形板状结构,并且当转轴301转动时叶轮302与混合板402呈弹性接触状,从而在叶轮302的拨动下混合板402呈往复运动状,进而也就实现了箱体1内液体的辅助混合;第三,因混合板402上呈线性阵列状通孔403,且通孔403为圆柱形孔状结构,并且线性阵列状开设的通孔403共同组成了箱体1内液体的进一步辅助混合结构,从而当混合板402左右往复运动时,通孔403处呈射流状,进而通过该射流可实现箱体1内液体的进一步辅助混合;

84.与此同时,因混合板402顶端面与漏斗102底端面平齐,且当混合板402向左移动10cm时漏斗102尾端呈遮挡状,从而通过混合板402的往复运动可实现漏斗102的间歇式进料,进而通过间歇式进料可提高混合效果;

85.与此同时,因漏斗102上焊接有受力板103;转轴301上呈环形阵列状焊接有拨动杆304,且拨动杆304头端为弧形结构,并且当转轴301转动时环形阵列状焊接的拨动杆304依次与受力板103呈接触状,从而在拨动杆304的拨动下受力板103呈震动状,进而受力板103可将该震动传递给漏斗102,最终可实现漏斗102内壁上的残留物料的震落。

86.在放置盖板101的时候,因盖板101底端面后侧对称焊接有两块辅助块104,且两个辅助块104均为矩形块状结构;两个辅助块104分别位于转轴301尾端左右两侧,且四块辅助块104的底端面均经过斜角处理,从而一方面,通过后侧的两块辅助块104可实现转轴301尾端的防护,另一方面,因为四块辅助块104的底端面均经过斜角处理,那么即使辅助块104的底端面出现轻微磕碰,那么也不影响驱动电机303的正常安装。

87.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

88.以上仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。