1.本发明属于液体中颗粒物分离技术领域,涉及一种梯度磁场的电力用油中铁磁性颗粒物过滤系统及方法。

背景技术:

2.电力用油在电力设备运行过程中起润滑、散热等作用,对电力设备的正常工作至关重要。由于电力设备长期运行不可避免的会产生摩擦磨损,磨损颗粒以铁磁性或弱磁性颗粒居多,这些磁性颗粒在润滑油中的长期存在会加速设备磨损与油品的老化,对设备造成不容忽视的安全影响。

3.通常情况,电力用油使用滤芯可过滤去除油中颗粒,但由于油中颗粒较小,所需滤芯过滤精度较高,因此在使用过程中要求运行流量和压力不能过高,这将导致过滤效率较低;同时,电力设备的用油量通常较大,一旦出现颗粒超标情况,所用滤芯数量也较多,而且过滤精度较高的滤芯的价格昂贵。

4.磁选机可以很好的去除水中或粉体中的铁磁性颗粒,但随着磁选机的持续运行,聚磁介质吸附的颗粒物越多,其过滤效率将迅速降低。因此。磁选机在使用过程需定期、频繁的冲洗聚磁介质上的颗粒,以期达到较高的过滤效率。通常冲洗通过一套专门的反冲洗管路和冲洗泵等部件完成,冲洗过程将停止系统正常运行,待冲洗完成后系统再运行。反冲洗管路至少包括冲洗入口阀门、出口阀门及反冲洗介质,其管路较为复杂。

5.电力设备尤其是发电设备,通常在投运后常年运行,无法停机;同时,电力用油在过滤时,使用1um甚至更高过滤精度的滤芯数量也较多,成本高。

技术实现要素:

6.为了解决现有技术中的滤芯精度高,成本高以及管路复杂的问题,本发明的目的是提供了一种无需反冲洗管路、结构简单的梯度磁场的电力用油中铁磁性颗粒物过滤系统及方法,该系统具有用油设备无需停机情况下,方便快捷的冲洗聚磁介质上的铁磁性颗粒,确保用油设备连续运行。

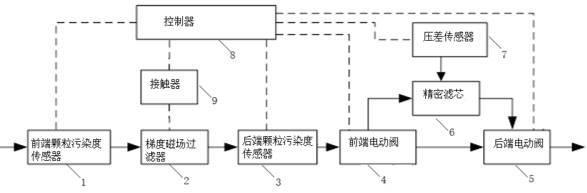

7.为实现上述目的,本发明采用的技术方案如下:一种梯度磁场的电力用油中铁磁性颗粒物过滤系统,包括精密滤芯、控制器和设置在油路上的前端颗粒污染度传感器、梯度磁场过滤器、后端颗粒污染度传感器、前端电动阀以及后端电动阀,其中,前端颗粒污染度传感器与梯度磁场过滤器相连,梯度磁场过滤器与后端颗粒污染度传感器相连,后端颗粒污染度传感器与前端电动阀入口相连,前端电动阀的出口分为两路,一路与后端电动阀的一个入口相连,另一路经过精密滤芯与后端电动阀的另一个入口相连;前端颗粒污染度传感器、梯度磁场过滤器、后端颗粒污染度传感器、前端电动阀以及后端电动阀与控制器相连。

8.进一步的,还包括与梯度磁场过滤器相连的接触器,接触器与控制器相连。

9.进一步的,精密滤芯设置在精滤容器内,精滤容器上设置有压差传感器,压差传感

器与控制器相连。

10.进一步的,控制器为plc控制器或工控机。

11.进一步的,梯度磁场过滤器采用以聚磁介质为导磁钢毛的电磁式磁选机。

12.进一步的,前端电动阀和后端电动阀采用两位三通式电动阀门。

13.进一步的,精密滤芯的过滤精度为5~20um。

14.一种基于如上所述梯度磁场的电力用油中铁磁性颗粒物过滤系统的电力用油中铁磁性颗粒物过滤方法,包括以下步骤:1)设定压差阈值;启动梯度磁场过滤器,建立梯度磁场,此时前端电动阀和后端电动阀相连;2)梯度磁场过滤器进入稳态时,根据前端颗粒污染度传感器采集的前端颗粒数,以及后端颗粒污染度传感器实时采集的后端颗粒数,计算实时过滤效率,以及梯度磁场过滤器进入稳态后设定时间段内的初始过滤效率;3)若实时过滤效率小于等于初始过滤效率的95%,则关闭梯度磁场过滤器,并开始计时,此时前端电动阀经精密滤芯和后端电动阀相连;4)判断压差传感器采集的实时压差值,是否超过压差阈值的50%,若超过,则执行步骤5),否则执行步骤6);5)判断实时压差值是否超过压差阈值的80%,若未超过,则执行步骤6),否则,停止;6)判断步骤3)中计时是否到达设定时间,若未到设定时间,则执行步骤4),否则执行步骤1)。

15.进一步的,实时过滤效率通过下式计算:式中,为实时过滤效率,n2为后端颗粒污染度传感器采集的后端颗粒数,n1为前端颗粒污染度传感器采集的前端颗粒数。

16.进一步的,初始过滤效率通过以下过程确定:梯度磁场过滤器进入稳态后10分钟内,每隔一分钟获取一个实时过滤效率,根据获取的实时过滤效率通过下式计算初始过滤效率:式中,为初始过滤效率。

17.与现有技术相比,本发明具有如下有益效果:本发明通过设置精密滤芯、控制器、前端电动阀以及后端电动阀,无需设置反冲洗专用管路及部件,通过调整前端电动阀的出口与后端电动阀相连,或者前端电动阀的出口经过精密滤芯与后端电动阀相连,无需停机、无需冲洗泵等部件,即可实现聚磁介质的冲洗功能,并且结构简单,克服了现有技术中需通过反冲洗专用管路及部件对聚磁介质进行冲洗,结构复杂的问题。

18.进一步的,采用精密滤芯的过滤精度较低,系统运行成本较低。

19.本发明通过计算梯度磁场过滤器的实时过滤效率,当实时过滤效率低于初始过滤

效率的95%时,自动进行冲洗,保证过滤系统的高效运行;冲洗过程通过精密滤芯将冲洗时的颗粒物拦截,防止颗粒物进入油系统,对油系统造成影响;本发明冲洗时根据压差传感器采集的实时压差值,可实现精滤芯寿命预警,同时在退出冲洗后,可进行精滤芯的更换,无需停止设备即可实现滤芯更换,可直接通过前端电动阀和后端电动阀的快速切换实现冲洗和过滤运行,无需启动冲洗泵。

附图说明

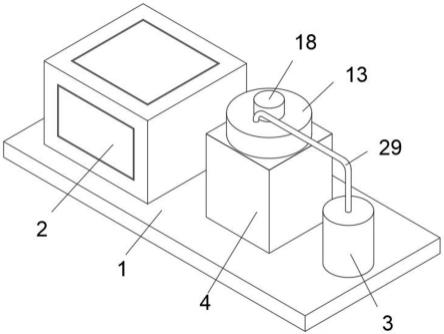

20.图1为本发明的系统的结构示意图;图2为本发明的方法的流程图;图中,1为前端颗粒污染度传感器;2为梯度磁场过滤器;3为后端颗粒污染度传感器;4为前端电动阀;5为后端电动阀;6为精密滤芯;7为压差传感器;8为控制器;9为接触器。

具体实施方式

21.下面结合附图对本发明进行详细说明。

22.参见图1,本发明的一种电力用油中铁磁性颗粒物过滤系统,包括控制器8、前端颗粒污染度传感器1、梯度磁场过滤器2、后端颗粒污染度传感器3、前端电动阀4、后端电动阀5、精密滤芯6、压差传感器7以及接触器9。前端电动阀4包括入口、第一出口和第二出口。后端电动阀5包括第一入口、第二入口以及出口。

23.其中,油系统取样口经油路与油系统回油口相连,油路上依次设置有前端颗粒污染度传感器1、梯度磁场过滤器2和后端颗粒污染度传感器3,油路出口与前端电动阀4入口相连,前端电动阀4的第一出口与后端电动阀5的第一入口相连,前端电动阀4的第二出口经精密滤芯6与后端电动阀5的第二入口相连,后端电动阀5的出口连接油系统回油口。

24.精密滤芯6设置在精滤容器内,压差传感器7设置在精滤容器上,压差传感器7用于测量精滤容器(优选为精滤罐)入口和出口的压力差值;梯度磁场过滤器2与接触器9相连。

25.前端颗粒污染度传感器1、接触器9、后端颗粒污染度传感器3、前端电动阀4、后端电动阀5以及压差传感器7均与控制器8连接。

26.控制器8为具有逻辑控制功能、数字量、模拟量和通讯功能的工业控制器,如plc控制器或工控机。

27.前端颗粒污染度传感器1和后端颗粒污染度传感器3可选用型号为opcom ii或cs1000的颗粒污染物传感器,颗粒污染物传感器采用dc 24v或dc 12v供电,通讯方式rs485通讯。

28.梯度磁场过滤器2采用以聚磁介质为导磁钢毛的电磁式磁选机,导磁钢毛的直径为0.1mm-2mm,电磁式磁选机的工作电压为380v。

29.前端电动阀4和后端电动阀5采用两位三通式电动阀门,供电电压为dc12v、dc24v或ac220v,通讯方式为rs485通讯。

30.精密滤芯6的过滤精度为5~20um,精密滤芯6采用dc24v或dc12v供电,通讯方式为rs485通讯。

31.接触器9的控制线圈的工作电压为dc 24v,主触点电流不小于10a。

32.本发明提供的一种电力用油中铁磁性颗粒物过滤系统,使用较低过滤精度滤芯可

实现较高过滤效果和过滤效率,无需反冲洗专用管路即可对聚磁介质进行冲洗,在不停机冲洗时能对颗粒物拦截,防止颗粒物进入油系统,对油系统造成影响,并可实现精密滤芯寿命预警。

33.参见图2,本发明的另一目的是提供一种基于如上所述的过滤系统的梯度磁场的电力用油中铁磁性颗粒物过滤方法,包括以下步骤:1)系统启动,设定压差阈值p0;2)通过前端颗粒污染度传感器1和后端颗粒污染度传感器3实时采集颗粒数前端颗粒数n1和后端颗粒数n2,并记录前端颗粒污染度传感器1采集的前端颗粒数n1,单位为:个/ml,记录后端颗粒污染度传感器3采集的后端颗粒数n2,单位为:个/ml;3)打开梯度磁场过滤器2,调节前端电动阀4和后端电动阀5至主路位,即油路将依次通过前端颗粒污染度传感器1、梯度磁场过滤器2、后端颗粒污染度传感器3、前端电动阀4以及后端电动阀5,此时进入梯度磁场过滤器2净化颗粒物阶段;4)梯度磁场过滤器2启动30分钟后,梯度磁场过滤器2进入稳态,计算稳态时的实时过滤效率,并计算梯度磁场过滤器2进入稳态后10分钟内实时过滤效率的初始过滤效率;5)若实时过滤效率大于初始过滤效率的95%,则执行步骤4);6)若实时过滤效率小于等于初始过滤效率的95%,则关闭梯度磁场过滤器2,调节前端电动阀4和后端电动阀5至旁路位,即油路将依次通过前端颗粒污染度传感器1、梯度磁场过滤器2、后端颗粒污染度传感器3、前端电动阀4、精密滤芯6以及后端电动阀5,此时进入梯度磁场过滤器2冲洗环节,并开始计时15分钟;7)实时采集压差传感器7的实时压差p,判断实时压差p是否超过压差阈值p0(根据实际需要确定,比如为0.2mpa)的50%,若超过,则控制器8提示更换滤芯,并执行步骤8),否则执行步骤9);8)判断实时压差值p是否超过压差阈值p0的80%,若未超过,则执行步骤9),否则,系统停止;9)判断步骤6)中计时15分钟是否到达,若未到15分钟,则执行步骤7),否则执行步骤3);实施例1使用具有8数字量输入、8数字量输出和rs485通讯的plc作为控制器8,通过rs485连接前端颗粒污染度传感器1、后端颗粒污染度传感器3、前端电动阀4、后端电动阀5、压差传感器7,获得前端颗粒数n1、后端颗粒数n2与实时压差p的数值;通过数字输出给接触器9的控制线圈,接触器9的主触点连接梯度磁场过滤器2;前端颗粒污染度传感器1与后端颗粒污染度传感器3采用dc24v供电,通讯方法为rs485通讯。

34.梯度磁场过滤器2采用以聚磁介质为导磁钢毛的电磁式磁选机,导磁钢毛的直径为0.1mm,工作电压为380v;前端电动阀4与后端电动阀5采用两位三通式电动阀门,供电电压为dc24v,通讯方法为rs485通讯。

35.精密滤芯6过滤精度为5um。

36.压差传感器7采用dc24v供电,通讯方法为rs485通讯。

37.接触器9的控制线圈的工作电压为dc24v,主触点电流为10a。

38.一种梯度磁场的电力用油中铁磁性颗粒物过滤方法,包括以下步骤:1)系统启动后,设定压差阈值p0=0.2mpa;实时采集前端颗粒数n1为1253个/ml,后端颗粒数n2为1253个/ml;2)plc控制器控制接触器9打开,进而打开梯度磁场过滤器2,建立梯度磁场,plc控制器通过rs485调节前端电动阀4和后端电动阀5至主路位,此时,油路将依次通过前端颗粒污染度传感器1、梯度磁场过滤器2、后端颗粒污染度传感器3、前端电动阀4、后端电动阀5,进入梯度磁场过滤器2净化颗粒物阶段;3)梯度磁场过滤器启动30分钟后进入稳态时,前端颗粒污染度数值为1253个/ml、后端颗粒污染度数值为14个/ml,计算实时过滤效率,在梯度磁场过滤器进入稳态后10分钟内每隔一分钟的实时过滤效率分别为0.988(即梯度磁场过滤器启动31分钟时的实时过滤效率),0.987(即梯度磁场过滤器启动32分钟时的实时过滤效率),0.989(即梯度磁场过滤器启动33分钟时的实时过滤效率),0.991(即梯度磁场过滤器启动34分钟时的实时过滤效率),0.989(即梯度磁场过滤器启动35分钟时的实时过滤效率),0.989(即梯度磁场过滤器启动36分钟时的实时过滤效率),0.988(即梯度磁场过滤器启动37分钟时的实时过滤效率),0.989(即梯度磁场过滤器启动38分钟时的实时过滤效率),0.989(即梯度磁场过滤器启动39分钟时的实时过滤效率)与0.989(即梯度磁场过滤器启动40分钟时的实时过滤效率),其平均值即初始过滤效率;4)采集前端颗粒数为267个/ml、后端颗粒数值为17个/ml,实时过滤效率为0.936小于等于初始过滤效率的95%,即0.989*95%=0.94,则plc控制器控制接触器9关闭,进而关闭梯度磁场过滤器2,同时plc控制器调节前端电动阀4和后端电动阀5至旁路位,油路变为依次通过前端颗粒污染度传感器1、梯度磁场过滤器2、后端颗粒污染度传感器3、前端电动阀4、精密滤芯6、后端电动阀5,进入梯度磁场过滤器冲洗环节,并计时15分钟;5)实时采集压差传感器7的实时压差p为0.06 mpa,即0.2*50%=0.1mpa,未超过压差阈值p0的50%;6)当关闭梯度磁场过滤器2计时15分钟到达后,则执行步骤2)。

39.使用本发明的过滤系统进行过滤后,颗粒物变化情况如下表1:表1 颗粒物变化情况

初始前端颗粒数个/ml初始后端颗粒数个/ml一段时间后前端颗粒数个/ml一段时间后后端颗粒数个/ml12531426717

从表1可以看出,初始过滤效率为1-14/1253=0.991,随着系统的持续运行,运行一段时间后,实时过滤效率为1-14/267=0.936,比初始过滤效率低,且满足0.936《0.991*95%,因此,系统能够进行梯度磁场过滤器冲洗。

40.实施例2使用具有14数字量输入、10数字量输出和rs485通讯的plc作为控制器8,通过rs485连接前端颗粒污染度传感器1、后端颗粒污染度传感器3、前端电动阀4、后端电动阀5、

压差传感器7,获得前端颗粒数n1、后端颗粒数n2与实时压差p的数值;通过数字输出给接触器9的控制线圈,接触器9的主触点连接梯度磁场过滤器2;前端颗粒污染度传感器1与后端颗粒污染度传感器3采用dc12v供电,通讯方法为rs485通讯。

41.梯度磁场过滤器2采用以聚磁介质为导磁钢毛的电磁式磁选机,导磁钢毛的直径为1mm,工作电压为380v。

42.前端电动阀4与后端电动阀5采用两位三通式电动阀门,供电电压为dc12v,通讯方法为rs485通讯。

43.精密滤芯6过滤精度为20um。

44.压差传感器7采用dc12v供电,通讯方法为rs485通讯。

45.接触器9的控制线圈的工作电压为dc12v,主触点电流为20a;一种梯度磁场的电力用油中铁磁性颗粒物过滤方法,包括以下步骤:1)系统启动后,设定压差阈值p0=0.20mpa;实时采集前端颗粒污染度数值为1546个/ml、后端颗粒污染度数值为1546个/ml;2)plc控制器控制接触器9打开,进而打开梯度磁场过滤器2,建立梯度磁场,plc控制器通过rs485调节前端电动阀4和后端电动阀5至主路位,油路将依次通过前端颗粒污染度传感器1、梯度磁场过滤器2、后端颗粒污染度传感器3、前端电动阀4、后端电动阀5,进入梯度磁场过滤器净化颗粒物阶段;3)梯度磁场过滤器2启动30分钟后进入稳态时,前端颗粒数为1546个/ml,后端颗粒数为22个/ml,计算实时过滤效率,在梯度磁场过滤器2进入稳态后10分钟内每隔一分钟的实时过滤效率分别为0.986(即梯度磁场过滤器启动31分钟时的实时过滤效率),0.984(即梯度磁场过滤器启动32分钟时的实时过滤效率),0.986(即梯度磁场过滤器启动33分钟时的实时过滤效率),0.986(即梯度磁场过滤器启动34分钟时的实时过滤效率),0.984(即梯度磁场过滤器启动35分钟时的实时过滤效率),0.986(即梯度磁场过滤器启动36分钟时的实时过滤效率),0.985(即梯度磁场过滤器启动37分钟时的实时过滤效率),0.984(即梯度磁场过滤器启动38分钟时的实时过滤效率),0.985(即梯度磁场过滤器启动39分钟时的实时过滤效率)与0.985(即梯度磁场过滤器启动40分钟时的实时过滤效率),其平均值即初始过滤效率;4)采集前端颗粒数为351个/ml、后端颗粒数为24个/ml,实时过滤效率为0.932,小于等于初始过滤效率的95%,即0.985*95%=0.936,则plc控制器控制接触器9关闭,进而关闭梯度磁场过滤器2,同时plc控制器调节前端电动阀4和后端电动阀5至旁路位,油路变为依次通过前端颗粒污染度传感器1、梯度磁场过滤器2、后端颗粒污染度传感器3、前端电动阀4、精密滤芯6、后端电动阀5,进入梯度磁场过滤器冲洗环节,并计时15分钟;5)实时采集压差传感器7的实时压差值p为0.12 mpa,即0.2*50%=0.1mpa,超过压差阈值p0的50%,控制器8提示更换滤芯;6)实时采集压差传感器7的实时压差p为0.12 mpa,即0.2*80%=0.16mpa,未超过压差阈值p0的80%;7)当关闭梯度磁场过滤器计时15分钟到达后,则执行步骤2)。

46.使用本发明,颗粒物变化情况如下表2:表2 颗粒物变化情况

初始前端颗粒数个/ml初始后端颗粒数个/ml一段时间后前端颗粒数个/ml一段时间后后端颗粒数个/ml15461135124

从表2可以看出,初始过滤效率为1-22/1546=0.986,随着系统的持续运行,运行一段时间后,实时过滤效率为1-24/351=0.932,比初始过滤效率低,且满足0.932《0.986*95%,因此,系统能够进行梯度磁场过滤器冲洗。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。