1.本发明涉及废气净化设备技术领域,具体而言,涉及基于沸石转轮和蓄热式焚烧器的废气净化设备。

背景技术:

2.在工厂生产物品的过程中,会产生大量废气,其中为了将废气进行处理,需要使用到废气净化设备,把废气进行统一净化处理,但是现有的净化设备在净化时一般采用一种净化方式,如只采用沸石转轮进行净化,从而导致在净化完成后其部分废气还会存在沸石转轮内部,使得对废气净化效果受到影响,或是直接采用焚烧器进行净化,会因前期没有对废气进行处理导致净化效果不够彻底,使得净化效果不佳,为此本技术通过将沸石转轮和蓄热式焚烧器进行结合来确保净化效果的同时也可以保证废气不会残留在设备内的问题。

技术实现要素:

3.针对现有技术的不足,本发明提供了基于沸石转轮和蓄热式焚烧器的废气净化设备,解决了现有设备净化效果不彻底的问题。

4.为实现上述目的,本发明采取的技术方案为:基于沸石转轮和蓄热式焚烧器的废气净化设备,包括过滤组,所述过滤组一侧设置有转轮组件,所述转轮组件一侧分别连接有冷却阀和脱附阀,所述冷却阀和脱附阀一端共同连接有脱附风机,所述冷却阀中部连接有新风阀,所述新风阀外端连接有吸附风机,所述吸附风机出风口连接有烟囱;所述转轮组件另一侧连接有转移管道,所述转移管道与脱附阀之间连接有预热阀,所述转移管道连接有用于对废气进行高温燃烧分解的蓄热组件。

5.作为优选,所述脱附阀与脱附风机之间设置有加热器,所述加热器与脱附阀和脱附风机的连接处设置有阻火器。

6.作为优选,所述蓄热组件包括有蓄热外罩,所述蓄热外罩内部设置有三个腔室且腔室上端互通,所述蓄热外罩中部安装有燃烧机,每个所述腔室一侧设置有排气阀,每个所述腔室另一侧设置有进气阀;所述燃烧机外端连接有控制柜,所述控制柜一端连接有助燃风机。

7.作为优选,三个所述进气阀一端共同安装有分支通道,所述分支通道与转移管道连接,三个所述排气阀一端共同安装有排出管,所述排出管与腔室连接。

8.作为优选,三个所述腔室一侧共同连接有一个反吹阀,所述反吹阀一端安装有反吹风机,所述反吹风机通过管道与转移管道连接。

9.作为优选,所述转轮组件包括有组合外罩,所述组合外罩一侧分别连接冷却阀和脱附阀,所述组合外罩另一侧连接转移管道。

10.作为优选,所述组合外罩内壁设置有第一支板和第二支板,所述第一支板和第二支板之间设置有支撑架,所述支撑架内部设置有若干沸石分子筛;

所述第一支板和第二支板两端均开设有活动槽,每个所述活动槽内部贯穿开设有螺孔,所述螺孔内部螺纹设置有螺栓,所述螺栓外端转动设置有固定架,所述固定架与组合外罩的内壁贴紧。

11.作为优选,所述第二支板中部设置有扩展架,所述第一支板和第二支板中部均贯穿开设有穿插孔,所述穿插孔中部转动设置有转动轴,所述扩展架内部固定安装有电机,所述电机输出端与转动轴固定连接,所述转动轴靠近第一支板的一侧固定设置有第一锥齿轮;所述支撑架中部开设有组合孔,所述组合孔与转动轴固定组合。

12.作为优选,所述第一支板两侧分别设置有一组安装座,所述安装座内部转动安装有往复丝杆,所述往复丝杆一端固定安装有第二锥齿轮,所述第一锥齿轮与第二锥齿轮啮合;所述第一支板两侧分别滑动安装有c型滑板,所述c型滑板表面设置有配合螺套,所述配合螺套与往复丝杆螺纹配合。

13.作为优选,所述第一支板表面两侧分别一体化设置有配合齿牙,每个所述c型滑板端部转动安装有转动杆,所述转动杆中部设置有配合齿轮,所述配合齿轮与配合齿牙啮合传动,所述转动杆杆身两侧分别固定安装有辅助扇片;所述第一支板上端设置有引导罩,所述引导罩中部设置有导流孔。

14.与现有技术相比,本发明具有如下有益效果:1、转轮组件利用沸石转轮在吸附区,脱附区,冷却区的不停转换,实现即吸即脱,浓缩倍数5-30倍,吸附效率达98.5%。蓄热组件9通过蓄热方式三室的不停转换达到高效节能,装配有防爆泄爆装置达到安全运行的目的;其中本技术所有操作均采用plc自控系统和人机对话技术实现设备的全智能化运行,通过物联网云平台实现设备的远程监控和数据存储分析。设置有自动报警及报警后自动进入应急处理预设方案程序;本技术中通过人工合成沸石分子筛分子间的色散力对vocs分子进行捕集,从而达到吸附vocs分子的作用。同时通过高温脱附从而把沸石分子筛捕集的vocs分子进行脱附,经过高压风机输送至蓄热式rto进行高温燃烧分解,从而达到彻底去除vocs分子的作用,相对于现有设备本技术在进行净化时效果更佳,避免出现废气残留的问题或是净化不彻底的问题出现。

15.2、通过启动电机带动转动轴旋转,随后使得第一锥齿轮随之转动,之后利用第一锥齿轮与第二锥齿轮啮合的关系,使得两侧第二锥齿轮发生转动,并使得往复丝杆进行自转,其中在第一支板对c型滑板限位移动下,通过配合螺套与往复丝杆螺纹配合,使得两侧的c型滑板可以进行连续的往复移动,从而使得转动轴在带动支撑架旋转,使得多个沸石分子筛发生切换,实现持续过滤的同时,调整c型滑板的位置;过c型滑板移动使得配合齿轮与配合齿牙啮合传动,进而带动转动杆进行旋转,随后在转动杆的旋转下带动辅助扇片进行转动,从而可以对与废气接触的第一支板进行废气引导,并且对当前位置上的沸石分子筛进行辅助冷却操作,避免沸石分子筛持续高温。

16.3、通过引导罩可以将过滤完成的废气引导至导流孔中,随后在导流孔与新风阀的连接下,将完成过滤的废气可以独立引导至烟囱中,避免在进行过滤时过滤完成的气体与下方为过滤的气体混合,保证当前过滤质量。

附图说明

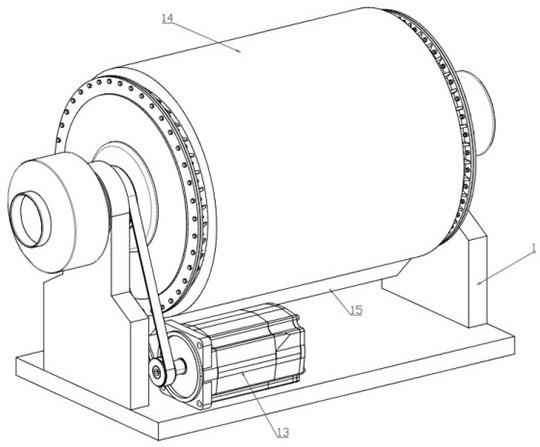

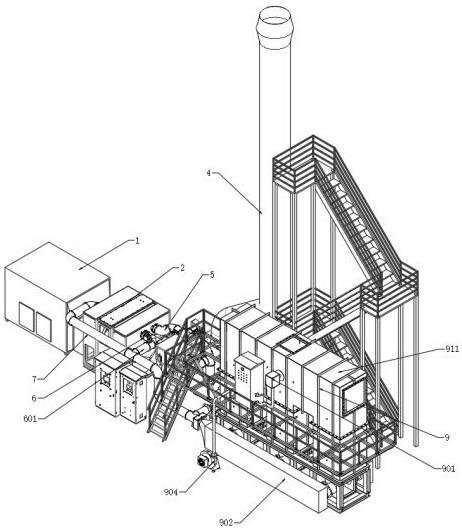

17.图1是本发明的三维结构示意图;图2是本发明的俯视结构示意图;图3是转轮组件的三维结构示意图;图4是转轮组件的另一视角三维结构示意图;图5是转轮组件的部分三维结构示意图;图6是转轮组件的另一部分三维结构示意图;图7是第二支板的三维结构示意图;图8是第一支板的三维结构示意图;图9是第一支板的另一视角三维结构示意图;图10是图9中a处放大结构示意图。

18.图中:1、过滤组;2、转轮组件;201、组合外罩;202、支撑架;2021、组合孔;203、沸石分子筛;204、第一支板;2041、安装座;2042、c型滑板;2043、往复丝杆;2044、配合螺套;2045、配合齿牙;2046、转动杆;2047、辅助扇片;2048、配合齿轮;205、固定架;2051、活动槽;2052、螺栓;2053、螺孔;206、转动轴;2061、第一锥齿轮;207、引导罩;2071、导流孔;208、穿插孔;209、第二支板;2091、扩展架;2092、电机;210、第二锥齿轮;3、吸附风机;4、烟囱;5、冷却阀;501、新风阀;6、脱附阀;601、预热阀;602、阻火器;603、加热器;7、转移管道;8、脱附风机;9、蓄热组件;901、燃烧机;902、分支通道;903、控制柜;904、助燃风机;905、腔室;906、反吹阀;907、排出管;908、反吹风机;909、排气阀;910、进气阀;911、蓄热外罩。

具体实施方式

19.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.如图1至图10所示,基于沸石转轮和蓄热式焚烧器的废气净化设备,包括过滤组1,过滤组1一侧设置有转轮组件2,转轮组件2一侧分别连接有冷却阀5和脱附阀6,冷却阀5和脱附阀6一端共同连接有脱附风机8,冷却阀5中部连接有新风阀501,新风阀501外端连接有吸附风机3,吸附风机3出风口连接有烟囱4;转轮组件2另一侧连接有转移管道7,转移管道7与脱附阀6之间连接有预热阀601,转移管道7连接有用于对废气进行高温燃烧分解的蓄热组件9。

21.在本实施例中,脱附阀6与脱附风机8之间设置有加热器603,加热器603与脱附阀6和脱附风机8的连接处设置有阻火器602;蓄热组件9包括有蓄热外罩911,蓄热外罩911内部设置有三个腔室905且腔室905上端互通,蓄热外罩911中部安装有燃烧机901,每个腔室905一侧设置有排气阀909,每个腔室905另一侧设置有进气阀910;燃烧机901外端连接有控制柜903,控制柜903一端连接有助燃风机904。

22.需要说明的是,三个进气阀910一端共同安装有分支通道902,分支通道902与转移管道7连接,三个排气阀909一端共同安装有排出管907,排出管907与腔室905连接;

三个腔室905一侧共同连接有一个反吹阀906,反吹阀906一端安装有反吹风机908,反吹风机908通过管道与转移管道7连接。

23.可以理解,在本技术中,转轮组件2包括有组合外罩201,组合外罩201一侧分别连接冷却阀5和脱附阀6,组合外罩201另一侧连接转移管道7。

24.组合外罩201内壁设置有第一支板204和第二支板209,第一支板204和第二支板209之间设置有支撑架202,支撑架202内部设置有若干沸石分子筛203;第一支板204和第二支板209两端均开设有活动槽2051,每个活动槽2051内部贯穿开设有螺孔2053,螺孔2053内部螺纹设置有螺栓2052,螺栓2052外端转动设置有固定架205,固定架205与组合外罩201的内壁贴紧。为了使得转轮组件2便于后期维护,通过转动螺栓2052在螺孔2053与螺栓2052的螺纹配合下,调整固定架205与组合外罩201内壁之间的间距,进而使得转轮组件2可以快速固定或是快速拆卸,便于后续对沸石分子筛203的处理。

25.其中,第二支板209中部设置有扩展架2091,第一支板204和第二支板209中部均贯穿开设有穿插孔208,穿插孔208中部转动设置有转动轴206,扩展架2091内部固定安装有电机2092,电机2092输出端与转动轴206固定连接,转动轴206靠近第一支板204的一侧固定设置有第一锥齿轮2061;支撑架202中部开设有组合孔2021,组合孔2021与转动轴206固定组合。

26.在具体设置时,第一支板204两侧分别设置有一组安装座2041,安装座2041内部转动安装有往复丝杆2043,往复丝杆2043一端固定安装有第二锥齿轮210,第一锥齿轮2061与第二锥齿轮210啮合;第一支板204两侧分别滑动安装有c型滑板2042,c型滑板2042表面设置有配合螺套2044,配合螺套2044与往复丝杆2043螺纹配合。通过启动电机2092带动转动轴206旋转,随后使得第一锥齿轮2061随之转动,之后利用第一锥齿轮2061与第二锥齿轮210啮合的关系,使得两侧第二锥齿轮210发生转动,并使得往复丝杆2043进行自转,其中在第一支板204对c型滑板2042限位移动下,通过配合螺套2044与往复丝杆2043螺纹配合,使得两侧的c型滑板2042可以进行连续的往复移动,从而使得转动轴206在带动支撑架202旋转,使得多个沸石分子筛203发生切换,实现持续过滤的同时,调整c型滑板2042的位置。

27.第一支板204表面两侧分别一体化设置有配合齿牙2045,每个c型滑板2042端部转动安装有转动杆2046,转动杆2046中部设置有配合齿轮2048,配合齿轮2048与配合齿牙2045啮合传动,转动杆2046杆身两侧分别固定安装有辅助扇片2047;通过c型滑板2042移动使得配合齿轮2048与配合齿牙2045啮合传动,进而带动转动杆2046进行旋转,随后在转动杆2046的旋转下带动辅助扇片2047进行转动,从而可以对与废气接触的第一支板204进行废气引导,并且对当前位置上的沸石分子筛203进行辅助冷却操作,避免沸石分子筛203持续高温。

28.第一支板204上端设置有引导罩207,引导罩207中部设置有导流孔2071。通过引导罩207可以将过滤完成的废气引导至导流孔2071中,随后在导流孔2071与新风阀501的连接下,将完成过滤的废气可以独立引导至烟囱4中,避免在进行过滤时过滤完成的气体与下方为过滤的气体混合,保证当前过滤质量。

29.该基于沸石转轮和蓄热式焚烧器的废气净化设备的工作原理:使用时,首先

吸附流程:vocs废气经过前期处理,分离废气中的大颗粒粉尘颗粒物,进入过滤组1,通过过滤组1设置有初级滤棉,中级滤袋,高级滤袋再次过滤,进入转轮组件2中进行吸附vocs分子,完成后洁净空气通过吸附风机3排放进烟囱4进行排空。

30.脱附燃烧分解流程:预热阶段:脱附风机8启动,加热器603启动开始加热,冷却阀5关闭,新风阀501打开,脱附阀6关闭,预热阀601打开,助燃风机904启动,燃烧机901启动开始加热腔室905,第一腔室905进气阀910打开,第二腔室905排气阀909打开,进行加热室和腔室905同时预热。待加热室和腔室905温度共同达到设定温度(蓄热外罩911内的加热室180-220度,腔室905 800-900度)时开始脱附。

31.脱附阶段:冷却阀5打开,新风阀501关闭,脱附阀6打开,预热阀601关闭,通过脱附风机8抽取转轮组件2冷却区废气通过阻火器602进入加热室进行加热,加热后经过阻火器602进入转轮组件2脱附区进行高温脱附,脱附后高浓度废气经过阻火器602和转移管道7进入第一腔室905进气阀910,通过蓄热陶瓷体进入腔室905燃烧分解,燃烧分解过程中会释放大量热能,通过第二腔室905使蓄热陶瓷体进行蓄热,通过第二腔室905排气阀909进入烟囱4排空。第二腔室905蓄热陶瓷体完成蓄热后,第一腔室905进气阀910关闭,第二腔室905排气阀909关闭,同时第二腔室905进气阀910打开。第三腔室905排气阀909打开,第一腔室905反吹阀906打开,反吹风机908启动。使脱附后高浓度废气经过第二腔室905进气阀910进入蓄热完成后的第二腔室905蓄热陶瓷体进行燃烧分解,完成后的高温气体进入第三腔室905蓄热陶瓷体进行蓄热,同时反吹风机908抽取第一腔室905未完全分解的废气经过反吹风机908输送至蓄热外罩911内再次进行分解。第三腔室905蓄热完成后第二腔室905进气阀910关闭,第三腔室905排气阀909关闭,第一腔室905反吹阀906关闭,第三腔室905进气阀910打开,第一腔室905排气阀909打开,第二腔室905反吹阀906打开,使脱附后高浓度废气经过第三腔室905进气阀910进入蓄热完成后的第三腔室905蓄热陶瓷体进行燃烧分解,完成后的高温气体进入第一腔室905蓄热陶瓷体进行蓄热,同时反吹风机908抽取第二腔室905未完全分解的废气经过反吹风机908输送至蓄热外罩911内再次进行分解;上述循环流程为,第一腔室905进气第二腔室905出气第三腔室905反吹,第二腔室905进气第三腔室905出气第一腔室905反吹,第三腔室905进气第一腔室905出气第二腔室905反吹。依次反复循环。

32.停机冷却阶段:吸附风机3停止运行,助燃风机904停止工作,燃烧机901停止工作,过滤组1与转轮组件2中间关闭,转轮组件2处新风阀501打开,脱附风机8通过新风阀501抽取环境空气依次通过转轮组冷却区,脱附风机8,阻火器602,转轮组件2内,转移管道7、通过分支通道902分别进入第一腔室905,第二腔室905,第三腔室905通过排气阀909进入烟囱4,依靠环境空气的低温对转轮组件2,蓄热组件9进行降温冷却,温度达到设定停机温度后脱附风机8停止工作,新风阀501,冷却阀5,脱附阀6,和每个进气阀910排气阀909处于打开状态。

33.其中在转轮组件2进行净化时,首先通过过滤组1进入初步过滤后的废气进入至组

合外罩201内,随后通过启动电机2092带动转动轴206转动,使得支撑架202在第一支板204与第二支板209之间旋转,随后在吸附风机3的作用下使废气经过沸石分子筛203得到净化,随后通过新风阀501传出至烟囱4中;为了使得沸石分子筛203内部不会残留有废气,通过启动脱附风机8,再经过加热器603的作用下,通过脱附阀6将热气吹至沸石分子筛203内,使得废气与沸石分子筛203脱离,随后在转移管道7的作用下,转移至蓄热组件9内,随后再进行上述的蓄热组件9的蓄热净化操作,在过滤中启动电机2092带动支撑架202旋转,使得多个沸石分子筛203发生切换,实现持续过滤。

34.显然,本发明的上述实施例仅仅是为清楚地说明本发明所做的举例,而并非是对本发明实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引申出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。