1.本发明属于化工领域,具体涉及一种连续合成均苯四甲酸二酐的催化剂及应用。

背景技术:

2.均苯四甲酸二酐,即1,2,4,5-苯四甲酸二酐(pyromallitic dianhydride,pmda),分子式为c

10

h2o6,相对分子质量为128.1,化学结构式如下式1所示。pmda是一种重要的化工原料,用于增塑剂、固化剂、涂料、薄膜等的生产,所制得的产品在航空航天、电子工业、军工、汽车、工业建材等领域均得到了广泛的应用。

[0003][0004]

pmda主要是以均四甲苯为原料经液相氧化或气相氧化合成。专利(cn110746435)公开了一种均四甲苯低温连续液相氧化制备pmda的方法,反应温度为200~300℃,氧气压力为0.5~3.0mpa,在乙酸中反应,以醋酸钴、醋酸锰等为催化剂,pmda的纯度可以达到99.9%,收率可以达到96%。专利(cn113583014)开发了一种利用微通道进行均四甲苯液相氧化合成pmda的方法,反应液中均苯四甲酸的含量可以达到98%以上,精制后的pmda纯度可以达到99%以上。

[0005]

专利(cn103203244)开发了一种以钒、钛为主要成分,以磷、铌、锑等为辅助元素的均四甲苯气相氧化催化剂,经测试,pmda的收率可以达到理论收率的62%。主催化活性组分为v和ti,其质量比为0.9:0.1~0.1:0.9,其总质量为载体质量的10~50%;助催化剂活性组分为p、nb、sb,以主催化活性组分的质量基准为1,则p为0.01~0.5,nb为0.01~1,sb为0.01~0.5。

[0006]

专利(cn107649156)在上述催化剂的基础上,增加了钼、钠、钾等元素,按照称重、配液、喷涂、焙烧的操作顺序制备了一种新型的均四甲苯氧化催化剂。专利(cn109336900)以偏钒酸钠、钛酸四丁酯为原料,原位合成了钒钛氧化物复合催化剂。

[0007]

cn108043435公开了一种均四甲苯气相氧化制备均苯四甲酸二酐的催化剂,所述催化剂是由惰性载体和负载在其上的活性组分组成,其中,所述活性组分,按质量百分比由下述组分组成,各组分含量相加之和为100%,二氧化钛50~90%,α-ti(hpo4)2·

h2o1~30%,五氧化二钒5~30%,碱金属氧化物0.1~3%,五氧化二铌0.1~3%。使用本发明所述的催化剂及制备方法,可以提高均四甲苯气相氧化制均酐催化剂的选择性和稳定性。将本发明的催化剂用于均酐的生产可有效提高均酐的收率和延长装置运转周期。

[0008]

气相氧化相较于液相氧化具有操作流程简单,反应步骤短,无设备腐蚀的优点,但是气相氧化过程中均四甲苯存在过度氧化的现象,比较常用的催化剂成本都比较高,且在实际应用中效果不佳,催化剂活性和寿命都难以满足生产需求。目前针对气相氧化的研究

主要集中在对催化剂的改性方面,一方面要降低催化剂的成本,另一方面要提高催化剂的活性,抑制均四甲苯过度氧化。

技术实现要素:

[0009]

本发明要解决的技术问题是提供一种连续合成均苯四甲酸二酐的方法及所用的催化剂。

[0010]

为解决上述技术问题,本发明提供一种v-p-o纳米催化剂的制备方法,包括以下步骤:

[0011]

①

、将氧化铝(球状氧化铝,直径2~3mm)于惰性(例如氮气)气氛下进行煅烧(程序煅烧),得煅烧后氧化铝;

[0012]

说明:煅烧后氧化铝置于干燥环境中,备用;

[0013]

②

、在去离子水加入偏钒酸铵和草酸,60~80℃下搅拌2

±

0.2h,然后再加入磷酸,继续于60~80℃搅拌2

±

0.2h,得催化剂悬浮液;

[0014]

所述偏钒酸铵:草酸=1:1.0~2.0的摩尔比,偏钒酸铵:磷酸=1:0.2~1.5的摩尔比(优选1:0.5~1);

[0015]

说明:在上述温度下搅拌有两个原因,第一个是提高溶解度;第二个是促进草酸和偏钒酸铵反应;

[0016]

③

、设定氧化铝的质量为催化剂悬浮液中的偏钒酸铵和磷酸的质量之和的2~10倍;

[0017]

④

、将煅烧后的氧化铝放入催化剂悬浮液中进行浸渍,从而使得催化剂悬浮液被煅烧后的氧化铝吸收,而后置于真空干燥箱中干燥,再将干燥后的催化剂置于管式炉中,不断通入氮气:氧气=1:(0.5~1.5)体积比的混合气体,进行程序煅烧;

[0018]

重复上述浸渍

‑‑‑

干燥

‑‑

程序煅烧,直至催化剂悬浮液被全部被吸收;最终得v-p-o纳米催化剂。

[0019]

作为本发明的v-p-o纳米催化剂的制备方法的改进:步骤

①

的球状氧化铝煅烧为如下的程序煅烧:

[0020]

第一阶段,以5~10℃/min的升温速度,从室温升温至400

±

20℃,煅烧4

±

0.2h;第二阶段,以5~10℃/min的升温速度将温度升至600

±

30℃,煅烧4

±

0.2h;第三阶段,自然降温,将温度降至室温。

[0021]

作为本发明的v-p-o纳米催化剂的制备方法的进一步改进:步骤

④

的每次的程序煅烧为:

[0022]

第一阶段,以2~4℃/min的升温速度,从室温升温至150

±

20℃,煅烧2~4h;第二阶段,以5~10℃/min的升温速度将温度升至450

±

20℃,煅烧5~8h;第三阶段,以2~4℃/min的升温速度将温度升至600

±

20℃,煅烧2~4h;第四阶段,将催化剂于高温下拿出,迅速放入液氮中快速冷却。

[0023]

说明:于管式炉中进行程序煅烧。

[0024]

作为本发明的v-p-o纳米催化剂的制备方法的进一步改进:

[0025]

所述步骤

④

的每次的浸渍时间为36

±

2h;

[0026]

所述步骤

④

的每次的干燥为:于60

±

10℃下真空干燥12

±

1h(从而完全除去水

分)。

[0027]

说明:浸渍后,可使用吸水纸将氧化铝表面水分除去,而后进行后续的干燥;干燥于真空干燥箱中进行。

[0028]

作为本发明的v-p-o纳米催化剂的制备方法的进一步改进:

[0029]

所述步骤2)中的磷酸是质量浓度为80~85%的磷酸水溶液。

[0030]

因此,氧化铝的质量为偏钒酸铵和磷酸水溶液中的磷酸的用量之和的2~10倍;即,不计算磷酸水溶液中水的质量。

[0031]

本发明还同时提供了一种气固相反应合成pmda的方法,利用v-p-o纳米催化剂,依次进行以下步骤:

[0032]

1)、在固定床熔盐反应器中加入v-p-o纳米催化剂;

[0033]

2)、设置反应温度为200℃~300℃(优选240~300℃);

[0034]

3)、将均四甲苯固体置于原料罐中,加热至其融化(液态均四甲苯的温度为100℃~180℃),持续通入空气使将均四甲苯蒸汽不断带入反应段,且在反应段前端额外补充空气;

[0035]

均四甲苯的空速为2.4~5.2h-1

;空气的空速为1100~1600h-1

(优选1100~1400h-1

);

[0036]

上述空速均为标准状态下的体积空速;

[0037]

4)、所得的反应产物通过装有溶剂的收集装置,从而被降温和溶解;

[0038]

5)、将收集装置所得的溶液蒸馏回收,得到pmda(白色固体产物)。

[0039]

作为本发明的气固相反应合成pmda的方法的改进:

[0040]

所述气固相合成反应中,均四甲苯蒸汽和空气(两股气流之和)的体积比(标准状况下)为(0.002~0.005):1。

[0041]

作为本发明的气固相反应合成pmda的方法的进一步改进:所述气固相合成反应中,用于收集产物的溶剂为甲醇、乙醇、二氯甲烷、二氯乙烷、甲苯。

[0042]

作为本发明的气固相反应合成pmda的方法的改进:

[0043]

将固定床熔盐反应器中的熔盐加热至反应温度,保持温度变化在

±

5℃以内。

[0044]

本发明所用的固定床尺寸例如为:外径100mm,内径25mm,高900mm,其中可填充催化剂的高度700mm,可填充熔盐的高度800mm。催化剂的设置高度略低于熔盐的设置高度,从而确保所填充的催化剂均处于被熔盐加热的状态。

[0045]

本发明针对目前均四甲苯气相氧化合成pmda存在过度氧化导致原料利用率低的问题,提供一种新型的均四甲苯气相氧化制备pmda的纳米负载型催化剂,可以实现连续化合成pmda。

[0046]

本发明通过混合浸渍的方法制备了氧化铝负载的v-p-o纳米催化剂,在固定床熔盐反应器中进行气固相催化氧化均四甲苯制备pmda,本发明具备以下优势:

[0047]

1)催化剂制备方法简单,活性高,寿命长;

[0048]

2)相较于现有技术所需的400~450℃的反应温度,本发明使用本发明特设的催化剂可以在较低温度(200℃~300℃)下用于气固相反应合成pmda,节约了能量输入,成本大幅度降低;

[0049]

现有技术中,如果采用本发明所述的较低温度(200℃~300℃),会导致出现均四

甲苯氧化不充分,副产物过多的缺陷。

[0050]

3)本发明的催化剂可以提高均四甲苯的利用率避免过度氧化的现象,即,使得均四甲苯过度氧化得到了抑制,减少了二氧化碳、一氧化碳的排放,提高了原料利用率,提高了产物收率,降低了成本,生产效率大大提高,可以实现连续化生产。

[0051]

综上所述,本发明以混合浸渍法制备了氧化铝负载的v-p-o纳米催化剂,在固定床熔盐反应器中可以实现较低温度下连续化合成pmda,催化剂成本低、制备方法简单、催化活性高,产品收率好、质量高。

附图说明

[0052]

下面结合附图对本发明的具体实施方式作进一步详细说明。

[0053]

图1为气固相反应装置的示意图。

具体实施方式

[0054]

下面结合具体实施例对本发明进行进一步描述,但本发明的保护范围并不仅限于此:

[0055]

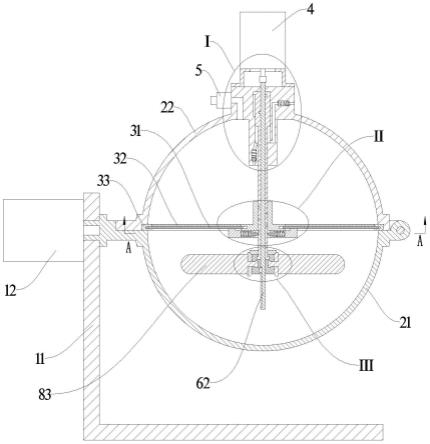

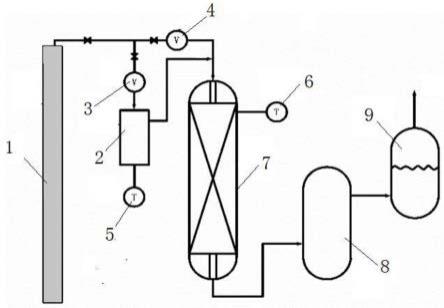

装置实例1、一种气固相反应装置,如图1所示:包括空气钢瓶1、原料汽化罐2、熔盐浴反应器7、产物收集罐8、尾气吸收罐9。原料汽化罐2自身设有加热装置。

[0056]

空气钢瓶1的出口分成两路,一路通过空气流量计3与原料汽化罐2的进口相连,另一路通过空气流量计4与熔盐浴反应器7的进口相连,原料汽化罐2的出口与熔盐浴反应器7的进口相连,熔盐浴反应器7的出口与产物收集罐8、尾气吸收罐9依次相连。

[0057]

原料汽化罐2上设有温度传感器5,熔盐浴反应器7上设有温度传感器6。

[0058]

熔盐浴反应器7为常规的横截面为环形的装置,内层(内腔)填充催化剂,环形外层中设置熔盐,使用熔盐的目的是使反应器温度均衡,易于控制。熔盐是硝酸钠、亚硝酸钠、硝酸钾等金属盐的混合物,此为现有常规技术。催化剂的设置高度略低于熔盐的高度,从而确保所填的催化剂均处于被熔盐加热的状态。

[0059]

合适量的催化剂置于熔盐浴反应器7中,通过电加热使熔盐浴温度上升至反应温度,熔盐浴的温度通过温度传感器6监测,保持温度波动不超过5℃;将均四甲苯固体置于具有加热装置的原料汽化罐2中使之液化(原料汽化罐2内的温度由温度传感器5监测);来自于空气钢瓶1的空气分为两股,一股空气经过空气流量计3后携带均四甲苯蒸汽进入熔盐浴反应器7内,另一股空气经过空气流量计4后直接进入熔盐浴反应器7内。反应产物经过产物收集罐8降温、溶解得以收集,反应产生的废气经装有碱液的尾气吸收罐9吸收后排入大气。

[0060]

实施例1:一种v-p-o纳米催化剂的制备方法,依次进行以下步骤:

[0061]

①

、称量229.8g球状氧化铝(直径2~3mm),氮气氛围中于马弗炉中进行程序煅烧:按照5℃/min的升温速度从室温将温度升至400℃煅烧4h后,再以5℃/min的升温速度升至600℃煅烧4h,然后将温度自然降至室温,所得的煅烧后氧化铝置于干燥环境中备用。

[0062]

②

、向500ml去离子水中加入81.0g(0.69mol)偏钒酸铵、62.3g(0.69mol)草酸,于80℃下搅拌2h后加入85%磷酸水溶液39.9g(磷酸0.35mol),继续于80℃搅拌2h后,得催化剂悬浮液;

[0063]

③

、设定球状氧化铝的质量为催化剂悬浮液中的偏钒酸铵和磷酸的用量之和的2

倍;

[0064]

④

、将步骤

①

所得的全部的煅烧后的氧化铝放入步骤

②

所得的全部的催化剂悬浮液中进行浸渍,静置36h,从而使得催化剂悬浮液被煅烧后的氧化铝吸收。将浸渍完成后的催化剂氧化铝取出,吸水纸吸除表面液体,置于真空干燥箱中60℃真空干燥12h。再将干燥后的催化剂氧化铝置于管式炉中,体积比为1:1的氮气-氧气混合气体持续通过管式炉,进行程序煅烧:第一阶段,以2℃/min的升温速度,从室温升温至150℃,煅烧4h;第二阶段,以5℃/min的升温速度将温度升至450℃,煅烧8h;第三阶段,以2℃/min的升温速度将温度升至600℃,煅烧4h;第四阶段,将催化剂于高温下拿出,迅速放入液氮中快速冷却,得到初始催化剂。所述氮气-氧气混合气体的每小时的通入体积量约为管式炉容积的2~3倍。

[0065]

然后将所得的初始催化剂重复上述浸渍

‑‑‑

干燥

‑‑

程序煅烧,直至催化剂悬浮液被全部被吸收;最终得具备活性的氧化铝负载的v-p-o纳米催化剂(钒、磷摩尔比约为1:0.5)。

[0066]

实验1、一种气固相反应合成pmda的方法,使用如图1所示的气固相反应装置,具体如下:

[0067]

1)、在熔盐浴反应器7中加入实施例1所得的150ml的v-p-o纳米催化剂,熔盐浴反应器7尺寸为:外径100mm,内径25mm,高900mm,内腔可填充催化剂的高度为700mm,环形外层可填充熔盐的高度为800mm。实际中:催化剂的设置高度略低于熔盐的设置高度,从而确保所填充的催化剂均处于被熔盐加热的状态。

[0068]

2)、将熔盐浴反应器7中的熔盐加热至反应温度(如下表1),保持温度变化在

±

5℃以内;

[0069]

3)、将均四甲苯固体置于原料汽化罐2中,加热至均四甲苯固体融化(加热温度约为130~135℃),持续通入空气使将均四甲苯蒸汽不断带入反应段,且在反应段前端额外补充空气;

[0070]

携带均四甲苯蒸汽进入熔盐浴反应器7内的空气:直接通入熔盐浴反应器7内的空气=1:(2~5)的体积比。

[0071]

均四甲苯与空气(两股空气之和)的体积比,如下表1。均四甲苯的空速为2.4~5.2h-1

(标准状态);空气的空速为1100~1600h-1

(标准状态下)。

[0072]

4)、从熔盐浴反应器7出口排出的反应产物包含均四甲苯完全氧化产生的二氧化碳和一氧化碳、产物均苯四甲酸二酐,该反应产物通过装有乙醇(作为溶剂)的产物收集罐8,均苯四甲酸二酐被溶解于溶剂,且实现产物降温;而气体则进入尾气吸收罐9。

[0073]

5)、将产物收集罐8内的溶液进行溶剂蒸馏回收(温度约为80℃),得到白色固体产物pmda。

[0074]

反应条件及反应结果见表1。

[0075]

表1

[0076]

改成“实施例2所得的v-p-o纳米催化剂(钒、磷摩尔比为1:1)”,设定的反应条件如下表2;其余参照实验1;所得反应结果见表2。

[0087]

表2

[0088][0089]

对比例1、将实施例2的步骤

②

改成:

[0090]

向500ml去离子水中加入120g(1.0mol)偏钒酸铵、56.0g(0.62mol)草酸,于80℃下搅拌2h,得催化剂悬浮液。

[0091]

其余等同于实施例2。

[0092]

将对比例1所得的催化剂按照实验2,设定的反应条件和所得结果如下表3。

[0093]

表3

[0094][0095]

从上表的对比中可以看到,氧化铝负载的v-p-o纳米催化剂表现出更优秀的催化性能,可以大大抑制均四甲苯在氧化过程中的过度氧化,提高了原料利用率。

[0096]

对比例2、相对于实施例1,作如下改变:

[0097]

将步骤

①

的程序煅烧改成:以5℃/min的升温速度升至600℃煅烧8h,而后将温度自然降至室温;

[0098]

将步骤

④

的程序煅烧改成:

[0099]

将实施例1步骤

④

的程序煅烧改成:以5℃/min的升温速度,从室温升温至600℃,煅烧12h;而后将催化剂于高温下拿出,迅速放入液氮中快速冷却。

[0100]

其余等同于实施例1。

[0101]

对比例3、相对于实施例1,作如下改变:

[0102]

将步骤

④

的“1:1的氮气-氧气混合气体”改成“1:2的氮气-氧气混合气体”,其余等同于实施例1。

[0103]

对比例4、相对于实施例1,作如下改变:

[0104]

将步骤

②

中的“81.0g(0.69mol)偏钒酸铵”改成相同摩尔量的钛酸四丁酯(0.69mol),且相应更改乙醇作为溶剂;其余等同于实施例1。

[0105]

对比例5、相对于实施例1,作如下改变:

[0106]

将步骤

④

的“放入液氮中快速冷却”改成“自然降温”,其余等同于实施例1。

[0107]

对比例6、相对于实施例1,作如下改变:

[0108]

将步骤

①

的“球状氧化铝”改成“球状3a分子筛”,其余等同于实施例1。

[0109]

对比实验1,将上述对比例2~对比例6的催化剂按照实验1所述方式进行气固相反应合成pmda,最佳工艺参数下所得结果如下表4。

[0110]

表4

[0111][0112]

对比实验2、按照实验1中的“条件1”,将原料/空气体积比改成0.01:1,即,均四甲苯的空速为13l/min;空气的空速为1300l/min;反应温度仍然为240℃;其余等同于该“条件1”,所得结果为:质量收率45.6%,产品纯度87.3%。

[0113]

对比实验3、按照实验1中的“条件1”,不使用乙醇作为收集溶剂,其余等同于该“条件1”,所得结果为:质量收率80.3%。

[0114]

说明:该案例中,由于没有很好的吸收介质,导致产物流入尾气吸收装置中,所以导致收集到的产品少于实际得到的产品。

[0115]

对比实验4、按照实验1中的“条件1”,反应温度改为400℃,其余等同于该“条件1”,所得结果为:质量收率50.3%,产品纯度96.8%。

[0116]

说明:该案例中,由于温度升高导致均四甲苯过度氧化,因此导致收率降低。

[0117]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。