1.本发明涉及稀土合金制备技术领域,具体为铁-铪-稀土中间合金及其制备方法。

背景技术:

2.稀土金属是稀土永磁材料的主要成分之一,加入量可以达到30wt%,加入后可以提高永磁材料的磁性能,但是其对于永磁材料的高温磁性不具改善作用,因而存在缺陷。金属铪能够大幅提高永磁材料的高温抗退磁性能,但是铪具有很高的化学活性,熔点极高,且在高温下极易烧损,造成添加困难,只能以中间合金的形式添加。同时,铪与稀土金属很难形成合金,故为了改善稀土永磁材料的磁性能,通常将稀土元素以铁-稀土中间合金的形式加入,将金属铪以铁-铪中间合金的形式加入,铁-稀土中间合金主要通过电解法和真空熔炼法生产,且生产技术较为成熟,但是如果在生产过程中,铁或铪原料的纯度不高,含有杂质较多,容易造成生产的中间合金含有大量的杂质,影响产品的质量。

技术实现要素:

3.本发明的目的在于提供铁-铪-稀土中间合金及其制备方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:铁-铪-稀土中间合金,其为以下材料成分组成:fe14-16.5份、hf1.5-1.7份以及稀土元素0.75-1.05份。

5.铁-铪-稀土中间合金的制备方法,其制备方法包括如下步骤:

6.s1、制取纯铁,将转炉炼钢烟尘、废钢的混合物以及转炉炼钢烟尘混合物98-105份,投放到感应加热炉中进行搅拌,混合物料在1200-1480℃下搅拌0.5-1h至完全熔化混合在一起,之后依次加入cao10-20份、camg(co3)25-10份在1500-1610℃下进行转炉吹炼,产出粗炼渣;

7.s2、在步骤(s1)出渣的过程中,加入al8-12份进行脱氧反应,之后加入cao7.6-10.4份和预熔渣5.8-7.6份进行渣洗,渣洗后的粗炼渣转运至精炼炉中,采用碳粉8.5-9.6份和硅铁粉4.3-7.9份为还原剂进行扩散脱氧,所形成的渣作为白渣,对精炼炉中的粗炼渣进行脱硫反应13-16min后,进行捞渣操作,使渣层的厚度降低至25mm以下,然后将预熔渣再次加入精炼炉中进行二次造渣,出渣后进行铁含量检测,当达到纯铁标准后,将铁水注入钢包,加入al6.7-7.8份进行脱氧,最后注入模具进行浇注,凝固后得纯铁,即为fe;

8.s3、制取纯hf,取zrsio44.6-7.3份与naoh2.6-4.8份在580-620℃下进行熔融,再用ksif2.1-3.3份进行烧结,水浸后得含有zr和hf的kf溶液,用盐酸-mibk系统和hno-tbp系统的溶剂萃取分离方法将kf溶液中的hfcl和zrcl分离,向hfcl加入mg2.2-5.2份在500-700℃下进行还原,制得粗海绵铪,对粗海绵铪进行蒸馏,以除去mgcl和回收多余的金属镁,所得成品为海绵金属铪,即为纯度为99.999%的hf金属;

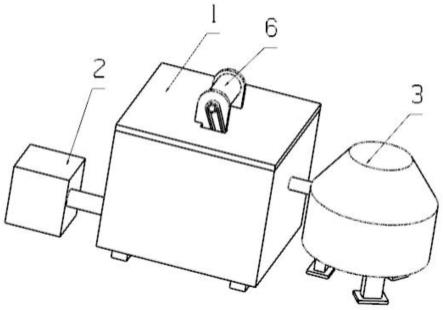

9.s4、将fe、hf和稀土金属原料放入坩埚内,将坩埚放入真空熔炼炉内,再升温至1400-1500℃熔炼15-32min,最后将坩埚内的合金熔液浇注到模具中冷却成型,脱模后得到

铁-铪-稀土中间合金。

10.优选的,所述步骤s1中,使用的感应加热炉为工频感应炉、中频感应炉或高频感应炉。

11.优选的,所述步骤s1中,吹炼的温度控制在1470-1630℃,粗炼渣的碱度控制在2.8-3.7,同时粗炼渣的feo含量为18-25%。

12.优选的,所述步骤s2中,渣洗后的粗炼渣中s的硫含量少于16ppm,而02的含量少于9ppm。

13.优选的,所述步骤s2中,粗炼渣进行脱硫反应前,控制渣中cao与al2o3的比例为0.8∶1-1.5∶1。

14.优选的,所述步骤s2中,再造渣结束后,出渣前进行钙处理,并保持软吹时间在5-10min内,控制钢水的温度在1700-1800℃。

15.优选的,所述步骤s3中,溶剂萃取分离方法是在20个大气压环境下进行的。

16.优选的,所述步骤s3中,海绵铪的蒸馏是在真空环境下进行的。

17.优选的,所述步骤s4中,真空熔炼炉内的真空度≤-0.1mpa,然后充入氮气作为保护气体,使真空度保持在-0.08至-0.06mpa。

18.与现有技术相比,本发明的有益效果如下:

19.本发明通过利用炼钢产生的废物进行搅拌混合,在加入石灰石、铁矿石、萤石和含si渣料或含硅合金造前渣,后加入铝线或铝粒脱氧,并加石灰和预熔渣造白渣脱硫,进行二次造渣生产出纯铁,同时通过锆石氯制得锆石的碱熔,并用盐酸甲基异丁基酮系统和磷酸三丁酯系统的溶剂萃取分离方法,将氯化铪和氯化锆分离,制得粗海绵铪,对粗海绵铪进行蒸馏制得高纯度铪,然后使用高纯度的铁和铪加入稀土金属原料进行熔炼,成型后便制得质量更高的中间合金,提高加工效率。

具体实施方式

20.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.实施例一:

22.铁-铪-稀土中间合金的制备方法,其制备方法包括如下步骤:

23.s1、制取纯铁,将转炉炼钢烟尘、废钢的混合物以及转炉炼钢烟尘混合物98份,投放到感应加热炉中进行搅拌,使用的感应加热炉为工频感应炉、中频感应炉或高频感应炉,混合物料在1200℃下搅拌0.5h至完全熔化混合在一起,之后依次加入cao10份、camg(co3)25份在1500℃下进行转炉吹炼,产出粗炼渣;

24.s2、在步骤(s1)出渣的过程中,加入al8份进行脱氧反应,之后加入cao7.6份和预熔渣5.8份进行渣洗,渣洗后的粗炼渣中s的硫含量少于16ppm,而02的含量少于9ppm,渣洗后的粗炼渣转运至精炼炉中,采用碳粉8.5份和硅铁粉4.3份为还原剂进行扩散脱氧,所形成的渣作为白渣,对精炼炉中的粗炼渣进行脱硫反应13min后,进行捞渣操作,使渣层的厚度降低至25mm以下,然后将预熔渣再次加入精炼炉中进行二次造渣,出渣后进行铁含量检

测,当达到纯铁标准后,将铁水注入钢包,加入al6.7份进行脱氧,最后注入模具进行浇注,凝固后得纯铁,即为fe;

25.s3、制取纯hf,取zrsio44.6份与naoh2.6份在580℃下进行熔融,再用ksif2.1份进行烧结,水浸后得含有zr和hf的kf溶液,用盐酸-mibk系统和hno-tbp系统的溶剂萃取分离方法将kf溶液中的hfcl和zrcl分离,溶剂萃取分离方法是在20个大气压环境下进行的,向hfcl加入mg2.2份在500℃下进行还原,制得粗海绵铪,对粗海绵铪进行蒸馏,以除去mgcl和回收多余的金属镁,所得成品为海绵金属铪,即为纯度为99.999%的hf金属;

26.s4、将fe、hf和稀土金属原料放入坩埚内,将坩埚放入真空熔炼炉内,再升温至1400℃熔炼15min,最后将坩埚内的合金熔液浇注到模具中冷却成型,脱模后得到铁-铪-稀土中间合金。

27.实施例二:

28.铁-铪-稀土中间合金的制备方法,其制备方法包括如下步骤:

29.s1、制取纯铁,将转炉炼钢烟尘、废钢的混合物以及转炉炼钢烟尘混合物100份,投放到感应加热炉中进行搅拌,使用的感应加热炉为工频感应炉、中频感应炉或高频感应炉,混合物料在1300℃下搅拌0.7h至完全熔化混合在一起,之后依次加入cao15份、camg(co3)27份在1550℃下进行转炉吹炼,产出粗炼渣,吹炼的温度控制在1550℃,粗炼渣的碱度控制在3.5,同时粗炼渣的feo含量为18%;

30.s2、在步骤(s1)出渣的过程中,加入al10份进行脱氧反应,之后加入cao8.5份和预熔渣6.6份进行渣洗,渣洗后的粗炼渣中s的硫含量少于16ppm,而02的含量少于9ppm,渣洗后的粗炼渣转运至精炼炉中,采用碳粉9.0份和硅铁粉5.5份为还原剂进行扩散脱氧,所形成的渣作为白渣,粗炼渣进行脱硫反应前,控制渣中cao与al2o3的比例为0.8∶1,对精炼炉中的粗炼渣进行脱硫反应14min后,进行捞渣操作,使渣层的厚度降低至25mm以下,然后将预熔渣再次加入精炼炉中进行二次造渣,出渣后进行铁含量检测,当达到纯铁标准后,将铁水注入钢包,加入al7.0份进行脱氧,最后注入模具进行浇注,凝固后得纯铁,即为fe;

31.s3、制取纯hf,取zrsio45.8份与naoh3.5份在600℃下进行熔融,再用ksif3.0份进行烧结,水浸后得含有zr和hf的kf溶液,用盐酸-mibk系统和hno-tbp系统的溶剂萃取分离方法将kf溶液中的hfcl和zrcl分离,溶剂萃取分离方法是在20个大气压环境下进行的,向hfcl加入mg4.5份在600℃下进行还原,制得粗海绵铪,对粗海绵铪进行真空蒸馏,以除去mgcl和回收多余的金属镁,所得成品为海绵金属铪,即为纯度为99.999%的hf金属;

32.s4、将fe、hf和稀土金属原料放入坩埚内,将坩埚放入真空熔炼炉内,再升温至1450℃熔炼28min,最后将坩埚内的合金熔液浇注到模具中冷却成型,脱模后得到铁-铪-稀土中间合金。

33.实施例三:

34.铁-铪-稀土中间合金的制备方法,其制备方法包括如下步骤:

35.s1、制取纯铁,将转炉炼钢烟尘、废钢的混合物以及转炉炼钢烟尘混合物105份,投放到感应加热炉中进行搅拌,使用的感应加热炉为工频感应炉、中频感应炉或高频感应炉,混合物料在1480℃下搅拌1h至完全熔化混合在一起,之后依次加入cao20份、camg(co3)210份在1610℃下进行转炉吹炼,产出粗炼渣,吹炼的温度控制在1630℃,粗炼渣的碱度控制在3.7,同时粗炼渣的feo含量为25%;

36.s2、在步骤(s1)出渣的过程中,加入al12份进行脱氧反应,之后加入cao10.4份和预熔渣7.6份进行渣洗,渣洗后的粗炼渣中s的硫含量少于16ppm,而02的含量少于9ppm,渣洗后的粗炼渣转运至精炼炉中,采用碳粉9.6份和硅铁粉7.9份为还原剂进行扩散脱氧,所形成的渣作为白渣,粗炼渣进行脱硫反应前,控制渣中cao与al2o3的比例为1.5∶1,对精炼炉中的粗炼渣进行脱硫反应16min后,进行捞渣操作,使渣层的厚度降低至25mm以下,然后将预熔渣再次加入精炼炉中进行二次造渣,再造渣结束后,出渣前进行钙处理,并保持软吹时间在10min内,控制钢水的温度在1800℃,出渣后进行铁含量检测,当达到纯铁标准后,将铁水注入钢包,加入al7.8份进行脱氧,最后注入模具进行浇注,凝固后得纯铁,即为fe;

37.s3、制取纯hf,取zrsio47.3份与naoh4.8份在620℃下进行熔融,再用ksif3.3份进行烧结,水浸后得含有zr和hf的kf溶液,用盐酸-mibk系统和hno-tbp系统的溶剂萃取分离方法将kf溶液中的hfcl和zrcl分离,溶剂萃取分离方法是在20个大气压环境下进行的,向hfcl加入mg5.2份在700℃下进行还原,制得粗海绵铪,对粗海绵铪进行真空蒸馏,以除去mgcl和回收多余的金属镁,所得成品为海绵金属铪,即为纯度为99.999%的hf金属;

38.s4、将fe、hf和稀土金属原料放入坩埚内,将坩埚放入真空熔炼炉内,再升温至1500℃熔炼32min,真空熔炼炉内的真空度≤-0.1mpa,然后充入氮气作为保护气体,使真空度保持在-0.08至-0.06mpa,最后将坩埚内的合金熔液浇注到模具中冷却成型,脱模后得到铁-铪-稀土中间合金。

39.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

40.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。