1.本发明涉及铝箔加工技术领域,具体为一种铝箔表面钝化处理系统。

背景技术:

2.铝箔是一种用金属铝直接碾压成薄片的烫印材料,因为铝的质地柔软、延展性好,具有银白色的光泽,因此将其碾压成薄片后,用硅酸钠等物质裱在胶版纸上可以制成铝箔片,但铝箔本身易氧化使得颜色变暗,摩擦和触摸等都会使其掉色,因此,生成铝箔的厂家都需要对铝箔表面进行钝化处理的工序。

3.现阶段由于铝箔比较薄,抗剪性小,因此一般对铝制品所用的钝化处理方式,如:喷砂,对铝箔并不适用,对于铝箔只能采取化学钝化处理,通过浸泡浓硫酸浓度为65%的钝化液达到铝箔表面生成氧化膜目的,如“李俊生.铝箔钝化机理以及钝化膜性质的研究.河北秦皇岛市第一中学”中提出浓硫酸钝化铝箔的化学方程式如下,

4.2al 3h2so4=al2o3 3so2↑

3h2o

5.通过化学方程式可知,在进行铝箔钝化处理后,浓硫酸一部分变成水,一部分变成二氧化硫,因此在钝化处理后浓硫酸的浓度会逐渐下降,当浓硫酸的浓度下降到65%以下,钝化效果会明显降低,故此,需要通过检测钝化液浓度是否达到设定浓度,进而对钝化液进行补充调节浓度,在检测到浓硫酸浓度较低时需要对浓硫酸进行补充时,传统人工在补充过程中,注入操作不严谨会导致浓硫酸飞溅,且浓硫酸为高腐蚀性强酸,具有脱水性和吸水性,对补充注料工作的工作人员存在着巨大安全隐患,同时化学反应生成的二氧化硫是一种无色、有刺激性的有毒气体,对人体有极大的危害性,因此对于长时间在车间工作的工作人员存在着安全隐患。

6.为此,为了避免工作人员亲自且频繁地去车间对钝化液进行检测并补充注入浓硫酸,提出一种铝箔表面钝化处理系统。

技术实现要素:

7.本发明的目的在于提供一种铝箔表面钝化处理系统,通过检测装置检测钝化液浓度是否达到设定浓度且传递到注料装置对未达到设定浓度的钝化液进行注入补充,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种铝箔表面钝化处理系统,包括酸洗池、滚筒机架、滚筒一、滚筒二和控制系统,其中:

10.所述酸洗池内部通过旋转安装有用于传送需钝化处理铝箔的滚筒一,所述滚筒机架竖直设立在地面上,且与酸洗池的距离为0.5m,所述滚筒机架通过旋转安装有用于传送需钝化处理铝箔的滚筒二;

11.检测装置,所述酸洗池中安装有用于检测酸洗池内的钝化液中钝化液浓度是否达到设定浓度的检测装置;

12.注料装置,所述酸洗池中安装有用于调节酸洗池内的钝化液中钝化液浓度的注料装置。

13.优选的,所述检测装置包括外壳一、气缸二、ph计,所述酸洗池内壁通过螺纹连接固定安装有外壳一,所述外壳一底部设置有用于ph计伸出外壳一检测液体的检测孔一,所述外壳一顶部通过螺纹连接固定安装有为ph计提供动力的气缸二,所述气缸二上固定连接有检测钝化液中浓硫酸浓度的ph计,所述检测装置内部设有检测桶,所述检测桶分有检测区、清洗区、保存区三个区域,检测区底部设置有检测孔三。

14.优选的,所述圆盘上螺纹连接有提供驱动动力的步进电机二,所述步进电机二上螺纹连接有用于传递动力传动轴二,所述传动轴二上螺纹连接有检测桶,所述检测桶设有保存区,所述检测桶的保存区存储ph计短期维护浸泡的浸泡液,如:hcl溶液。

15.优选的,所述检测桶设有用于清洗检测完成后的ph计的清洗区,所述检测桶的清洗区设置有喷淋头,所述喷淋头下方设置有用于排出清洗液的排水口,所述喷淋头与排水口均通过水管与外部相通,且可使用四氯化碳溶剂和皂液来清洗检测完成的ph计,通过清洗区对ph计进行喷淋清洗,使得ph计被冲洗得更彻底,且及时清洗ph计在检测工作后的污垢,方便后续更好的保存。

16.开始进行铝箔钝化处理工作时,酸洗池中存放浓硫酸浓度为65%的钝化液,铝箔通过滚筒二传送到滚筒一进入到钝化液开始发生化学反应进行钝化处理,其化学方程式如下所示,

17.2al 3h2so4=al2o3 3so2↑

3h2o

18.通过化学方程式可知,在进行铝箔钝化处理后,浓硫酸一部分变成水,一部分变成二氧化硫,浓硫酸浓度下降,检测装置的气缸二处于收缩最小行程,检测区的检测孔三位于ph计正下方,且检测孔三与检测孔一对齐重合,检测装置开始进行检测工作,气缸二伸长使得ph计穿过检测孔三与检测孔对钝化液进行检测,获取浓度信息发送信号给注料装置后,气缸二收缩上升ph计,步进电机二驱动传动轴二旋转,清洗区位于ph计正下方,气缸伸长下降ph计,喷淋头喷出清洗液对ph计进行清洗,清洗完成后,气缸二收缩上升ph计,步进电机二驱动传动轴二旋转,保存区位于ph计正下方,气缸伸长下降ph计,使ph计浸泡维护等待下一次检测工作。

19.优选的,所述注料装置包括外壳二,所述酸洗池内壁通过螺纹连接固定安装有外壳二,所述外壳二分有用于注料补充钝化液中浓硫酸浓度的注料区和用于储存高浓度钝化液的存储区,所述注料区设置有储料箱,所述储料箱顶部通过螺纹连接固定安装有活塞筒,所述活塞筒与储料箱连通,所述活塞筒内设置有活塞,所述活塞筒顶部通过螺纹连接固定安装有用于为传动单元二提供动力的气缸三,所述气缸三与活塞中间通过螺纹连接有推杆,所述存储区与储料箱之间设置有进料管,所述进料管上螺纹连接有用于控制液体流动方向的液体单向阀一,所述外壳二设置有出料口,所述储料箱与出料箱之间设置有出料管,所述出料管上螺纹连接有用于控制液体流动方向的液体单向阀二。

20.优选的,所述出料箱与外壳二连通,所述外壳二的出料口设置为用于控制注入浓硫酸流速的细长扁平状,所述外壳二出料口处旋转连接有用于使浓硫酸缓慢注入酸洗池的注料斜板,通过细长扁平状以及倾斜的注料斜板减小浓硫酸的流速,避免浓硫酸流速过快产生飞溅。

21.优选的,所述注料斜板下方滑动连接有用于漂浮在水面保证注料斜板的入液面始终在水面上的浮板,所述浮板需长期浸泡在浓硫酸,故采用耐腐蚀塑料,如:聚氯乙烯塑料、聚四氟乙烯,通过浮板保证注料斜板始终在水面上,避免浓硫酸过快进入钝化液内产生飞溅。

22.优选的,所述浮板底部旋转连接有用于搅拌注入浓硫酸的搅拌轮,所述浮板底部设有驱动搅拌轮转动对浓硫酸进行搅拌的驱动组件,通过搅拌轮以及驱动组件,使得浓硫酸能够充分溶入钝化液中。

23.优选的,所述驱动组件包括活塞组件内部的隔板,所述储料箱和活塞筒中间有隔板区分为储料室和储气室,所述隔板顶部距离活塞筒内部顶壁的距离为30cm,所述活塞中间开设有与隔板相配合的凹槽,所述活塞的厚度需小于隔板顶部距离活塞筒内部顶壁的距离3~5cm,所述储料箱的储气室一边螺纹连接有用于控制气体流向方向的气体单向阀,所述储料箱的储气室一边螺纹连接有输出储气室气体的喷气口,所述喷气口上固定连接有给气体导向的软管,所述软管出气口固定连接设置在浮板底部与搅拌轮平齐。

24.注料装置收到信号,当浓硫酸浓度低于65%时,开始进行注料工作,气缸三从最大行程量开始位移收缩,驱动推杆带动活塞上升,活塞顶部到达活塞筒内部顶壁,抽取存储区的高浓度钝化液通过进料管流经液体单向阀一到储料箱的储料室,同时抽取外部气体通过气体单向阀进入储料箱的储气室,气缸三再伸长到最大行程量,驱动推杆带动活塞下降,活塞回到原位压缩储料箱内气体,储料室的高浓度钝化液通过出料管流经液体单向阀二到达出料箱,从外壳二的出料口处流出到注料斜板,注料斜板通过浮板的浮动调整入水面角度,高浓度钝化液能够缓慢流入钝化液中,储气室的气体通过喷气口到达软管,在位于浮板下方的软管口喷出,驱动搅拌轮旋转,对注入的高浓度钝化液进行搅拌。

25.优选的,所述外壳一顶部螺纹连接有提供驱动动力的气缸一,所述气缸一上螺纹连接有用于与ph计交替使用的备用ph计,所述外壳一底部对应备用ph计下方设有用于使用备用ph计检测时需要的检测孔二,所述外壳一顶部螺纹连接有提供驱动动力的步进电机一,所述步进电机一的输出轴上键连接有用于传递动力的传动轴一,所述传动轴一上键连接有用于传递动力的圆盘,所述传动轴一上螺纹连接有用于传递动力的固定箱,所述固定箱内部螺纹连接有保存桶,所述保存桶内存储溶解ph计外壳氧化层的溶解液,如:饱和氯化钾溶液,通过保存桶的溶解液,使得ph计在检测过程中所产生并附着在外壳上的氧化层能够充分溶解消除。

26.当检测工作完成,ph计需要进行长时间维护,需替换备用ph计进行检测工作时,气缸一与气缸二均位于伸长状态,同时收缩上升备用ph计与ph计,步进电机一驱动传动轴一进行旋转180

°

,进而带动圆盘和固定箱旋转,进而带动传动轴二、步进电机二、检测桶和保存桶旋转,气缸二伸长下降ph计,ph计进入到保存桶中,气缸一收缩并固定备用ph计,等待下一轮检测工作。

27.此方案通过检测装置对酸洗池中的钝化液中浓硫酸浓度是否为65%进行检测,将浓度低于65%信号传递给注料装置对浓硫酸进行补给工作,通过自动检测补给方法,不仅保证了人工检测补给,而且避免了人工检测补给时可能发生的危险,以及铝箔化学钝化反应对人体的危害。

28.本方案的替换使用ph计装置结构不是唯一选择,使用曲柄滑块机构也可以实现ph

计替换使用的功能,但是由于曲柄滑块机构上下行程较小,同时凸轮过大,活动空间也需要比较大,从而导致整体结构增大,重量增加。因此,使用气缸驱动简化机构,缩小结构,减少重量,方便安装。

29.与现有技术相比,本发明的有益效果为:

30.1、本发明所述的一种铝箔表面钝化处理系统,通过检测装置对酸洗池内的钝化液浓度进行自动检测,同时通过注料装置对浓度降低的钝化液进行定量注入补充,对比于传统人工操作,避免人工采样与注入时可能发生的危险,减少工作人员与酸洗池的接触时间,减少化学反应所产生的气体对人体的危害。

31.2、本发明所述的一种铝箔表面钝化处理系统,通过注料装置上设置的注料斜板以及搅拌轮,在注入浓硫酸时,使得浓硫酸能够缓慢流入,以及浓硫酸流入时的能够得到同步搅拌,防止浓硫酸飞溅造成危险,保证注入的稳定性以及减少资源浪费。

32.3、本发明所述的一种铝箔表面钝化处理系统,通过检测装置上的保存桶对用于检测钝化液浓度的ph计进行清洗保养,保证ph计的检测精度,以此来保证铝箔钝化处理流程中钝化效果的稳定性。

附图说明

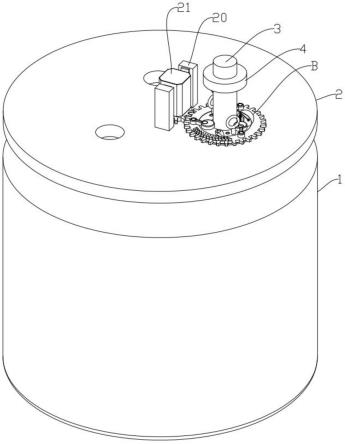

33.图1为本发明的整体结构剖视图;

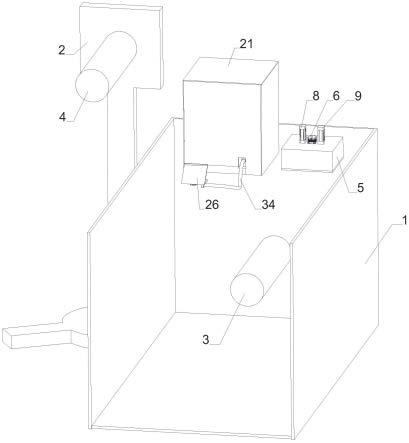

34.图2为本发明的检测装置整体结构示意图;

35.图3为本发明的注料装置整体结构示意图;

36.图4为本发明的检测装置正视剖视图;

37.图5为本发明的检测装置侧视剖视图;

38.图6为本发明的检测装置俯视剖视图;

39.图7为本发明的注料装置正视剖视图;

40.图8为本发明的注料装置侧视剖视图;

41.图9为本发明的注料装置俯视剖视图。

42.图中:1、酸洗池;2、滚筒机架;3、滚筒一;4、滚筒二;5、外壳一;6、步进电机一;7、步进电机二;8、气缸一;9、气缸二;10、传动轴一;11、圆盘;12、传动轴二;13、固定箱;14、喷淋头;15、隔板;16、ph计;17、备用ph计;18、保存桶;19、检测桶;20、气缸三;21、外壳二;22、储料箱;23、活塞筒;24、推杆;25、活塞;26、注料斜板;27、浮板;28、搅拌轮;29、出料箱;30、液体单向阀一;31、液体单向阀二;32、气体单向阀;33、喷气口;34、软管;35、检测孔一;36、检测孔二;37、检测孔三;38、保存区;39、检测区;40、清洗区。

具体实施方式

43.实施例一,如图1至图8所示,该实施例中,适用于铝箔钝化处理时酸洗池1浓硫酸容量为1立方米以上的工作环境中,具体如下:

44.一种铝箔表面钝化处理系统,包括酸洗池1容量为1立方米,滚筒机架2设置在地面上,且与酸洗池1的距离为0.5m,滚筒二4旋转安装在滚筒机架2上,滚筒一3旋转安装在酸洗池1内;

45.检测装置包括包括外壳一5、气缸二9、ph计16,外壳一5通过螺纹连接固定安装在

酸洗池1内壁上,外壳一5底部设置有用于检测液体进出外壳一5的检测孔一35,气缸二9通过螺纹连接在外壳一5顶部,气缸二9型号为scj50

×

100-50-s-fa,ph计16通过固定连接在气缸二9上,外壳二21内部设置有检测桶19,检测桶19中区分有三个区域分别为检测区39、清洗区40、保存区38,检测区39底部开设有检测孔三37,当检测桶19转动到检测区39,检测孔三37与检测孔一35均处于ph计16的正下方,ph计16通过气缸二9伸长经过检测孔一35与检测孔三37对钝化液进行检测;

46.步进电机二7螺纹连接在圆盘11上,步进电机二7型号为td42a05-20a,传动轴二12螺纹连接在步进电机二7上,检测桶19螺纹连接在传动轴二12上,检测桶19设有保存区38,检测桶19的保存区38存储ph计16短期维护浸泡的hcl溶液。

47.清洗区40设有在检测桶19内,用于清洗检测完成后的ph计16,检测桶19的清洗区40设置有喷淋头14,喷淋头14下方设置有用于排出清洗液的排水口,喷淋头14与排水口均通过水管与外部相通,且使用皂液来清洗检测完成的ph计16。

48.外壳二21通过螺纹连接固定安装在酸洗池1内壁上,外壳二21内部区分有注料区和存储区,存储区用于储存浓硫酸浓度为90%的高浓度钝化液,注料区内部设置有储料箱22,活塞筒23通过螺纹连接固定安装在储料箱22顶部,活塞筒23与储料箱22连通,且活塞筒23内设置有活动活塞25,气缸三20通过螺纹连接固定安装在活塞筒23顶部,气缸三20型号为scj50

×

200-50-s-fa,推杆24两端分别通过螺纹连接在气缸三20和活塞25上,进料管设置在存储区和储料箱22之间,液体单向阀一30螺纹连接在进料管上,外壳二21设置有出料口,出料管设置在储料箱22与出料箱29之间,液体单向阀二31螺纹连接在出料管上。

49.出料口设置为细长扁平状,控制注入浓硫酸流速,注料斜板26外壳二21旋转连接在出料口处,用于使浓硫酸缓慢注入酸洗池1。

50.浮板27滑动连接在注料斜板26下方,用于漂浮在水面保证注料斜板26的入液面始终在水面上的,浮板27需长期浸泡在浓硫酸,故采用聚四氟乙烯。

51.搅拌轮28旋转连接在浮板27底部,用于搅拌注入浓硫酸,同时驱动搅拌轮28转动对浓硫酸进行搅拌的驱动组件也设在浮板27底部。

52.驱动组件包括活塞组件内部的隔板15,储料箱22和活塞筒23中间有隔板15区分为储料室和储气室,隔板15顶部距离活塞筒23内部顶壁的距离为30cm,活塞25中间开设有与隔板15相配合的凹槽,活塞25的厚度需小于隔板15顶部距离活塞筒23内部顶壁的距离5cm,气体单向阀32螺纹连接在储料箱22的储气室上,用于控制气体流向方向,喷气口33螺纹连接在储料箱22的储气室上,用于输出储气室气体,软管34固定连接在喷气口33上,软管34出气口固定连接设置在浮板27底部与搅拌轮28平齐。

53.气缸一8螺纹连接在外壳一5顶部,气缸一8型号为scj50

×

100-50-s-fa,备用ph计17螺纹连接在气缸一8上,外壳一5底部对应备用ph计17下方设有用于使用备用ph计17检测时需要的检测孔二36,步进电机一6螺纹连接在外壳一5顶部,步进电机一6型号为td42a05-20a,传动轴一10键连接在步进电机一的输出轴上,圆盘11键连接在传动轴一10上,固定箱13螺纹连接在传动轴一10上,保存桶18螺纹连接在固定箱13内部,保存桶18内存储浸泡长时间维护ph计16的饱和氯化钾溶液。

54.准备进行铝箔钝化处理工作时,铝箔从滚筒二4传送到滚筒一3,与浓硫酸浓度为65%的钝化液接触进行钝化处理,浓硫酸由于化学反应生产水和二氧化硫,导致浓度下降,

检测装置的气缸二9处于收缩最小行程,注料装置的气缸三20位于最大行程量200mm,检测区39的检测孔三37位于ph计16正下方,且检测孔三37与检测孔一35对齐重合,检测装置开始进行检测工作,气缸二9伸长至最大行程量100mm,ph计16伸出外壳一5,对钝化液进行浓度检测,伸出期间经过检测孔三37与检测孔一35,获取钝化液中浓硫酸浓度为60%低于65%,向注料装置发送信号。

55.注料装置收到钝化液中浓硫酸浓度为60%的信号时,注料装置开始工作,气缸三20收缩驱动推杆24带动活塞25上升,浓度为90%的高浓度钝化液从存储区通过进料管经过液体单向阀一30被都抽取到储料箱22的储料室中,外部气体通过气体单向阀32被抽取到储料箱22的储气室中,气缸三20开始伸长回最大行程量200mm对储料箱22内气体进行压缩,高浓度钝化液通过出料管经过液体单向阀二31被压到出料箱29中,从外壳二21的出料口缓慢流出,经过浮板27调整角度的注料斜板26流入钝化液,同时储气室的气体通过喷气口33进入软管34,从软管34口喷出驱动搅拌轮28进行搅拌。

56.检测工作完成,气缸二9收缩至最小行程,步进电机二7驱动传动轴二12带动检测桶19旋转120

°

,清洗区40到达ph计16正下方,气缸二9伸长行程量为50mm使ph计16进入清洗区40,喷淋头14喷出皂液对ph计16进行30s清洗,同时排水口将清洗液通过水管排出外面,清洗完成后,气缸二9收缩回最小行程,步进电机二7再次驱动传动轴二12带动检测桶19旋转120

°

,保存区38到达ph计16正下方,气缸二9伸长行程量为50mm使ph计16进入保存区38浸泡于hcl溶液中,浸泡20min后,气缸二9收缩回最小行程,步进电机二7驱动传动轴二12带动检测桶19旋转120

°

,检测区39到达ph计16正下方,准备下一轮检测工作。

57.检测工作完成10轮为一个周期,气缸一8与气缸二9同时收缩至最小行程,步进电机一6驱动传动轴一10旋转180

°

,进而带动圆盘11和固定箱13旋转180

°

,进而带动传动轴二12、步进电机二7、检测桶19和保存桶18旋转180

°

,气缸二9伸长行程量50mm,使得ph计16进入保存桶18浸泡在饱和氯化钾溶液中,气缸一8和备用ph计17等待下一轮检测工作。

58.实施例二,如图1至图8所示,该实施例中,适用于铝箔钝化处理时酸洗池1浓硫酸容量为1立方米以下的工作环境中,具体如下:

59.该实施例中由于浓硫酸的量比较少,玻璃成本低廉,模具成型尺寸精确,重量轻,因此储存浓硫酸的容器可以使用玻璃来制成减少成本,酸洗池1的容量为0.5立方米时,注料装置的外壳二21可采用玻璃材质进行替换原本的铝材质,可在外部观察到存储区内的高浓度钝化液剩余量,便于定时添加高浓度钝化液。

60.实施例一与实施例二相比,实施例二中虽然使用的材料为玻璃,相对于铝制品通透性比较高且成本比较低,但是由于玻璃制作的产品需要进行胶粘固定,对于大型装置采用胶粘方式所表现的承重能力没有使用铝制品中采用的螺纹连接方式稳定,综述之下,在对材料的通透性没有严格要求把控的情况下选用铝作为制作材料更合适。

61.对于实施例二中未提及的实施方式,均与实施例一相同,在此不做过多赘述。

62.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。