1.本发明涉及一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,属于铝电解工业废弃物回收技术领域。

背景技术:

2.随着国内以及世界对铝的使用量持续增长,铝电解行业蓬勃发展,同时越来越多的电解铝废弃物产生,这些废弃物属于危险废弃物,大量积累的废弃物不仅占用大量空间,而且浪费资源,威胁环境。铝电解阳极覆盖料是由电解质和氧化铝按照一定比例混合组成的,目的是减低电解槽的能耗、减少阳极炭块的氧化,降低阳极消耗、吸收电解过程产生的阳极含氟挥发物、在铝电解中可以循环利用,保证电解过程物料平衡。但在实际过程中,由于更换阳极会使覆盖料被带出,阳极钢爪被高温电解质腐蚀严重,产生许多废弃的富铁覆盖料,致使许多铝电解厂对这部分覆盖料不能循环使用,只能大量的堆存,造成大量的资源浪费,所以对富铁覆盖料急需回收利用。

3.目前,铝电解生产中的固体废物,大多数研究者关注的是废槽衬、炭残极和铝灰等,而对富铁覆盖料的相关文献和研究很少。富铁覆盖料的主要成分为fe2o3和fe3o4、al2o3和na3alf6,以及含量较低的caf2、mgf2等物质。

4.现有技术中,直接使用naoh溶液浸出废旧铝电解覆盖料,会将氟化物和氧化铝全部溶解,使滤液成分复杂,影响滤液的进一步分离。

5.因此,正确分离铝电解富铁覆盖料中铁氧化物和电解质,有助于解决固体废弃物的综合利用问题。

技术实现要素:

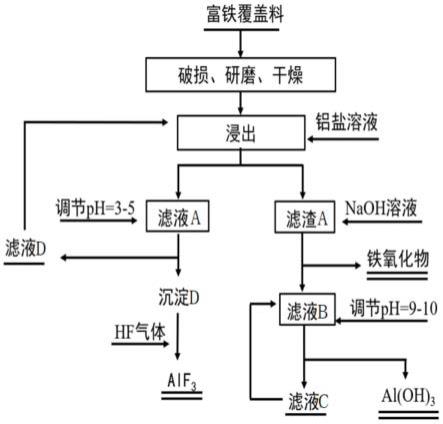

6.本发明针对现有技术中直接使用naoh溶液分离铝电解富铁覆盖料中铁氧化物和电解质时,氟化物和氧化铝全部溶解,使滤液成分复杂导致滤液难以分离的问题,提出了一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,即通过铝盐浸出的方法分离铝电解富铁覆盖料中铁氧化物和电解质,实现铁氧化物的高效回收。

7.一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,具体步骤如下:

8.(1)将铝电解富铁覆盖料破损、球磨和筛分,得到铝电解富铁覆盖料颗粒;通过球磨、筛分的方法实现冰晶石、氟化物、氧化铝和铁氧化物的初步分离,避免相互间包裹,影响盐浸实验效果;

9.(2)铝电解富铁覆盖料颗粒加入到铝盐溶液浸出得到滤液a和滤渣a;

10.(3)滤渣a加入到碱液中进行碱性浸出,固液分离,得到滤液b和滤渣铁氧化物;滤渣铁氧化物为fe2o3和fe3o4;

11.(4)采用无机酸调节滤液b的ph值至9-10以沉淀al(oh)3,固液分离得到滤液c和al(oh)3沉淀,滤液c返回替代滤液b沉淀al(oh)3;

12.(5)采用碱液调节滤液a的ph值至3-5,固液分离得到滤液d和沉淀d;滤液d返回步

骤(2)替代铝盐溶液进行浸出,沉淀d干燥后得到水合羟基氟化铝(ahf,al2(oh)

2.76f3.24

·

h2o),置于温度500~600℃、hf气体氛围下反应转化成alf3。

13.所述步骤(1)铝电解富铁覆盖料颗粒粒径为0.025-0.075mm;筛分的方法为使用200目和500目筛网逐级筛分,取200目筛下物和500目筛上物,200目筛上物返回所述球磨机再磨,直至全部通过200目网筛为止。

14.所述步骤(2)铝盐溶液为硫酸铝、硝酸铝、氯化铝中的一种或多种。

15.所述步骤(2)铝盐溶液中铝离子浓度为0.5-2.5mol/l,铝电解富铁覆盖料颗粒与铝盐溶液的固液比g:ml为1:10-30,浸出温度为70-90℃,时间为1.5-3h。

16.所述步骤(3)和步骤(5)的碱液为naoh溶液,naoh溶液浓度为1-3mol/l。

17.所述步骤(4)无机酸为硫酸、硝酸、盐酸中的一种或多种。

18.本发明的有益效果是:

19.(1)本发明通过铝盐浸出铝电解富铁覆盖料,有效分离电解质和氧化铝,将电解质制备成高价值的氟化铝,避免铝电解厂废旧富铁覆盖料的浪费;

20.(2)本发明铝电解富铁覆盖料中的电解质与铝盐溶液反应,最后以氟化铝的方式进行回收;

21.(3)本发明方法操作过程简易,使用药剂成本低廉、易购买。

附图说明

22.图1为本发明工艺流程图;

23.图2为实施例1滤渣铁氧化物xrd图;

24.图3为实施例1沉淀d的xrd图。

具体实施方式

25.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

26.本发明实施例中铝电解富铁覆盖料相同,含有氧化铝约14wt%、氧化铁约28wt%、四氧化三铁约11wt%、冰晶石约33wt%,其他氟化物共计约14wt%。

27.实施例1:一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,具体步骤如下:

28.(1)将铝电解富铁覆盖料破碎,使用干式球磨机磨细后使用200目至500目筛网逐级筛分,200目筛下物和500目筛上物进入浸出工艺,200目筛上物返回重新磨细,直至全部通过200目网筛为止;

29.(2)取磨细后的原料50g,加入到750ml硫酸铝溶液中,在温度70℃下浸出2.5h得到滤液a和25.47g滤渣a;其中硫酸铝溶液中铝离子浓度为1.5mol/l;

30.(3)滤渣a加入到过量的浓度为2mol/l的naoh溶液中进行碱性浸出,固液分离,得到滤液b和18.47g滤渣铁氧化物;滤渣铁氧化物的xrd图见图2,从图2可知,滤渣为fe2o3和fe3o4,铁氧化物的回收效果较明显;

31.(4)采用硫酸调节滤液b的ph值至9.5以沉淀al(oh)3,固液分离得到滤液c和al(oh)3沉淀,滤液c返回替代滤液b沉淀al(oh)3;铝电解富铁覆盖料中的氧化铝以al(oh)3的

形式回收;

32.(5)在滤液a中缓慢加入1mol/l的naoh溶液,以调节滤液a的ph值至4.0得到白色沉淀,固液分离得到滤液d和沉淀d,沉淀d的xrd图见图3;滤液d返回步骤(2)替代铝盐溶液进行浸出,沉淀d干燥后得到水合羟基氟化铝(ahf,al2(oh)

2.76f3.24

·

h2o),置于温度520℃、hf气体氛围下反应转化成alf3。

33.实施例2:一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,具体步骤如下:

34.(1)将铝电解富铁覆盖料破碎,使用干式球磨机磨细后使用200目至500目筛网逐级筛分,200目筛下物和500目筛上物进入浸出工艺,200目筛上物返回重新磨细,直至全部通过200目网筛为止;

35.(2)取磨细后的原料50g,加入到750ml硫酸铝溶液中,在温度90℃下浸出2.0h得到滤液a和26.08g滤渣a;其中硫酸铝溶液中铝离子浓度为2.0mol/l;

36.(3)滤渣a加入到过量的浓度为3mol/l的naoh溶液中进行碱性浸出,固液分离,得到滤液b和19.71g滤渣铁氧化物;滤渣为fe2o3和fe3o4,铁氧化物的回收效果较明显;

37.(4)采用硫酸调节滤液b的ph值至9.0以沉淀al(oh)3,固液分离得到滤液c和al(oh)3沉淀,滤液c返回替代滤液b沉淀al(oh)3;铝电解富铁覆盖料中的氧化铝以al(oh)3的形式回收;

38.(5)在滤液a中缓慢加入2mol/l的naoh溶液,以调节滤液a的ph值至4.0得到白色沉淀,固液分离得到滤液d和沉淀d;滤液d返回步骤(2)替代铝盐溶液进行浸出,沉淀d干燥后得到水合羟基氟化铝(ahf,al2(oh)

2.76f3.24

·

h2o),置于温度600℃、hf气体氛围下反应转化成alf3。

39.实施例3:一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,具体步骤如下:

40.(1)将铝电解富铁覆盖料破碎,使用干式球磨机磨细后使用200目至500目筛网逐级筛分,200目筛下物和500目筛上物进入浸出工艺,200目筛上物返回重新磨细,直至全部通过200目网筛为止;

41.(2)取磨细后的原料50g,加入到500ml氯化铝溶液中,在温度80℃下浸出1.5h得到滤液a和27.85g滤渣a;其中氯化铝溶液中铝离子浓度为2.5mol/l;

42.(3)滤渣a加入到过量的浓度为1.5mol/l的naoh溶液中进行碱性浸出,固液分离,得到滤液b和21.04g滤渣铁氧化物;滤渣为fe2o3和fe3o4,铁氧化物的回收效果较明显;

43.(4)采用盐酸调节滤液b的ph值至10.0以沉淀al(oh)3,固液分离得到滤液c和al(oh)3沉淀,滤液c返回替代滤液b沉淀al(oh)3;铝电解富铁覆盖料中的氧化铝以al(oh)3的形式回收;

44.(5)在滤液a中缓慢加入1.5mol/l的naoh溶液,以调节滤液a的ph值至4.5得到白色沉淀,固液分离得到滤液d和沉淀d;滤液d返回步骤(2)替代铝盐溶液进行浸出,沉淀d干燥后得到水合羟基氟化铝(ahf,al2(oh)

2.76f3.24

·

h2o),置于温度760℃、hf气体氛围下反应转化成alf3。

45.实施例4:一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,具体步骤如下:

46.(1)将铝电解富铁覆盖料破碎,使用干式球磨机磨细后使用200目至500目筛网逐级筛分,200目筛下物和500目筛上物进入浸出工艺,200目筛上物返回重新磨细,直至全部通过200目网筛为止;

47.(2)取磨细后的原料50g,加入到1000ml氯化铝溶液中,在温度90℃下浸出2.0h得到滤液a和25.96g滤渣a;其中氯化铝溶液中铝离子浓度为1.5mol/l;

48.(3)滤渣a加入到过量的浓度为1.0mol/l的naoh溶液中进行碱性浸出,固液分离,得到滤液b和19.19g滤渣铁氧化物;滤渣为fe2o3和fe3o4,铁氧化物的回收效果较明显;

49.(4)采用盐酸调节滤液b的ph值至10.0以沉淀al(oh)3,固液分离得到滤液c和al(oh)3沉淀,滤液c返回替代滤液b沉淀al(oh)3;铝电解富铁覆盖料中的氧化铝以al(oh)3的形式回收;

50.(5)在滤液a中缓慢加入1mol/l的naoh溶液,以调节滤液a的ph值至4.5得到白色沉淀,固液分离得到滤液d和沉淀d;滤液d返回步骤(2)替代铝盐溶液进行浸出,沉淀d干燥后得到水合羟基氟化铝(ahf,al2(oh)

2.76f3.24

·

h2o),置于温度690℃、hf气体氛围下反应转化成alf3。

51.实施例5:一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,具体步骤如下:

52.(1)将铝电解富铁覆盖料破碎,使用干式球磨机磨细后使用200目至500目筛网逐级筛分,200目筛下物和500目筛上物进入浸出工艺,200目筛上物返回重新磨细,直至全部通过200目网筛为止;

53.(2)取磨细后的原料50g,加入到1500ml硫酸铝溶液中,在温度80℃下浸出3.0h得到滤液a和27.37g滤渣a;其中硫酸铝溶液中铝离子浓度为1.0mol/l;

54.(3)滤渣a加入到过量的浓度为1.5mol/l的naoh溶液中进行碱性浸出,固液分离,得到滤液b和20.38g滤渣铁氧化物;滤渣为fe2o3和fe3o4,铁氧化物的回收效果较明显;

55.(4)采用盐酸调节滤液b的ph值至9.5以沉淀al(oh)3,固液分离得到滤液c和al(oh)3沉淀,滤液c返回替代滤液b沉淀al(oh)3;铝电解富铁覆盖料中的氧化铝以al(oh)3的形式回收;

56.(5)在滤液a中缓慢加入1.5mol/l的naoh溶液,以调节滤液a的ph值至4.5得到白色沉淀,固液分离得到滤液d和沉淀d;滤液d返回步骤(2)替代铝盐溶液进行浸出,沉淀d干燥后得到水合羟基氟化铝(ahf,al2(oh)

2.76f3.24

·

h2o),置于温度740℃、hf气体氛围下反应转化成alf3。

57.实施例6:一种分离铝电解富铁覆盖料中铁氧化物和电解质的方法,具体步骤如下:

58.(1)将铝电解富铁覆盖料破碎,使用干式球磨机磨细后使用200目至500目筛网逐级筛分,200目筛下物和500目筛上物进入浸出工艺,200目筛上物返回重新磨细,直至全部通过200目网筛为止;

59.(2)取磨细后的原料50g,加入到1000ml氯化铝溶液中,在温度70℃下浸出2.5h得到滤液a和26.42g滤渣a;其中氯化铝溶液中铝离子浓度为0.5mol/l;

60.(3)滤渣a加入到过量的浓度为1.5mol/l的naoh溶液中进行碱性浸出,固液分离,得到滤液b和19.85g滤渣铁氧化物;滤渣为fe2o3和fe3o4,铁氧化物的回收效果较明显;

61.(4)采用硫酸调节滤液b的ph值至9.0以沉淀al(oh)3,固液分离得到滤液c和al(oh)3沉淀,滤液c返回替代滤液b沉淀al(oh)3;铝电解富铁覆盖料中的氧化铝以al(oh)3的形式回收;

62.(5)在滤液a中缓慢加入2.5mol/l的naoh溶液,以调节滤液a的ph值至5.0得到白色沉淀,固液分离得到滤液d和沉淀d;滤液d返回步骤(2)替代铝盐溶液进行浸出,沉淀d干燥后得到水合羟基氟化铝(ahf,al2(oh)

2.76f3.24

·

h2o),置于温度550℃、hf气体氛围下反应转化成alf3。

63.以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。