1.本发明属于模具技术领域,特别是一种模具制造方法。

背景技术:

2.现有技术中,cn207972214u公开了一种低成本饰件软膜,其采用玻璃钢形成随型面,但玻璃钢的热传导能力较弱,使得不能对被加工物快速导热。

技术实现要素:

3.有鉴于此,本发明提供了一种模具制造方法,复合铝材料中包含铝粉和铝粒,能够增强复合铝层的导热性能,从而提升模具的导热性能。

4.本发明所采用的技术方案为:

5.一种模具的制造方法,包括步骤:

6.s100、制备具有开口的模具框;

7.s200、向模具框内注入聚氨酯发泡料,并发泡形成聚氨酯硬泡;

8.s300、对聚氨酯硬泡位于开口的一面进行加工,形成第一随型面;

9.s400、在第一随型面上开设加热槽;

10.s500、在所述加热槽内铺设加热管路;

11.s600、在所述第一随型面及所述加热管路共同形成的表面上涂刷复合铝材料形成复合铝层;

12.s700、在复合铝层硬化后,对复合铝层的外表面进行加工,形成第二随型面;

13.其中,所述第一随型面与所述第二随型面的形状一致,且所述第二随型面构成模具的型腔的腔面;

14.所述复合铝材料的制备方法包括步骤:

15.s10、将粘接剂加入到搅拌机中;

16.s20、向搅拌中的粘接剂中加入促进剂,并搅拌第一预设时长,得到第一混合料;

17.s30、向第一混合料中加入固化剂,并搅拌第二预设时长,得到第二混合料;

18.s40、向第二混合料中加入铝粉,并搅拌第三预设时长,得到第三混合料;

19.s50、向第三混合料中加入铝粒,并搅拌第四预设时长,得到所述复合铝材料;

20.其中,在制备得到复合铝材料后的半个小时内,执行步骤s600。

21.优选地,所述粘接剂、促进剂、固化剂、铝粉和铝粒的质量配比为200:(2-6):(1-3):(290-310):(290-310)。

22.优选地,所述铝粉的粒径为100-300目,所述铝粒的粒径为1-5mm。

23.优选地,所述第一预设时长为60-120s,所述第二预设时长为60-120s,所述第三预设时长为100-150s,所述第四预设时长为100-150s。

24.优选地,在所述步骤s10至所述步骤s50中,搅拌速度为900-1200r/min。

25.优选地,步骤s30完成之后20s内执行步骤s40,步骤s40之后20s内执行步骤s50。

26.优选地,所述粘接剂包括191树脂或sw907树脂,

27.在所述粘接剂为191树脂时,所述促进剂为sh-2促进剂;

28.在所述粘接剂为sw907树脂时,所述促进剂为sw-1305促进剂;

29.所述固化剂为v388固化剂。

30.优选地,所述步骤s600包括步骤:

31.s610、在所述第一随型面及所述加热管路共同形成的表面上重复设置多层复合层,每个复合层包括涂刷的一层复合铝材料层和设置在该层复合铝材料层上的玻纤布;

32.s620、在最上层的玻纤布上涂覆至少一层复合铝材料层,形成所述复合铝层。

33.优选地,所述复合层的层数为3层。

34.优选地,所述复合铝层的厚度为5-15mm。

35.本发明的有益效果:

36.本发明将粘接剂、促进剂、固化剂、铝粉和铝粒一起搅拌得到复合铝材料,再通过该复合铝材料涂刷形成复合铝层,并通过该复合铝层形成第二随型面,在通过模具加工被加工物时,被加工物与第二随型面接触,由于复合铝层中含有铝,其具有较强的导热性能,使得加热管路能够透过复合铝层与被加工物进行高效的热交换。

附图说明

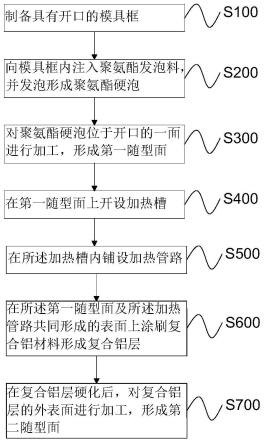

37.通过以下参照附图对本发明实施例的描述,本发明的上述以及其它目的、特征和优点将更为清楚,在附图中:

38.图1是一种模具的制造方法的流程框图。

具体实施方式

39.以下基于实施例对本发明进行描述,但是本发明并不仅仅限于这些实施例。在下文对本发明的细节描述中,详尽描述了一些特定的细节部分,为了避免混淆本发明的实质,公知的方法、过程、流程、元件并没有详细叙述。

40.此外,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

41.除非上下文明确要求,否则整个说明书和权利要求书中的“包括”、“包含”等类似词语应当解释为包含的含义而不是排他或穷举的含义;也就是说,是“包括但不限于”的含义。

42.在本发明的描述中,需要理解的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

43.参见图1,本发明涉及一种模具的制造方法,该模具应用于汽车领域,例如可以利用模具制备隔音绵、地毯、饰板等。例如,用于制备隔音棉等,包括步骤:

44.s100、制备具有开口的模具框。

45.例如,制备形成仅具有向上开口的模具框。

46.s200、向模具框内注入聚氨酯发泡料,并发泡形成聚氨酯硬泡。

47.从开口处向模具框内注入聚氨酯发泡料,聚氨酯发泡料发泡形成聚氨酯硬泡。

48.s300、对聚氨酯硬泡位于开口的一面进行加工,形成第一随型面。

49.第一随型面与被加工物的一面相同,方便后续在第一随型面的基础上形成后续的第二随型面。对聚氨酯硬泡进行加工可以为现有的任何的加工方式,例如nc加工等。

50.s400、在第一随型面上开设加热槽。

51.加热槽可通过现有的加工方式进行开设,可以手工开设,也可以通过机加工的方式进行开设。

52.s500、在所述加热槽内铺设加热管路。

53.沿着加热槽的走向,在加热槽内铺设加热管路,此时,加热管路的上侧面可以低于第一随型面,也可以与第一随型面齐平。

54.当然,在加热槽上可以先设置隔热层,然后再执行步骤s500,以避免加热管路对聚氨酯硬泡的影响。

55.s600、在所述第一随型面及所述加热管路共同形成的表面上涂刷复合铝材料形成复合铝层。

56.通过涂刷的方式在第一随型面上设置复合铝层,使得复合铝层的上表面基本与第一随型面一致(平行)。

57.s700、在复合铝层硬化后,对复合铝层的外表面进行加工,形成第二随型面。

58.由于复合铝层的上表面(外表面)基本与第一随型面一致,此时只需要对复合铝层的外表面进行较简单的修复,便可得到与第一随性面形状一致的第二随型面,使得第二随型面能够构成型腔的腔面。

59.其中,所述第一随型面与所述第二随型面的形状一致,且所述第二随型面构成模具的型腔的腔面。

60.由于,先通过聚氨酯硬泡加工形成第一随型面,使得在涂刷复合铝材料后,所得到的复合铝层的外表面基本与第一随型面的形状一致,从而可以简化后续对复合滤层外表面的加工,也减少了复合铝材料的浪费。

61.所述复合铝材料的制备方法包括步骤:

62.s10、将粘接剂加入到搅拌机中。

63.s20、向搅拌中的粘接剂中加入促进剂,并搅拌第一预设时长,得到第一混合料。

64.粘接剂在搅拌机搅拌的过程中,加入促进剂,第一预设时长自加入促进剂的初始时刻起开始计算,例如,第一预设时长为60,加入促进剂的时长为20s,在刚开始加入促进剂开始计时,20s时促进剂全部加入完成,此后再继续搅拌40s,才可进行后续步骤s30,以确保第一混合料中粘接剂与促进剂充分搅拌均匀。

65.s30、向第一混合料中加入固化剂,并搅拌第二预设时长,得到第二混合料。

66.固化剂的加入能够促进粘接剂固化,促进剂能够促进固化剂与粘接剂的反应,因而要自第二预设时长内得到第二混合料,并在此过程中,通过搅拌的方式使得第二混合料中的三种物质充分混合均匀,并且在得到第二混合料后第一时间(或者在一个设定的时间内,例如下述的20s)执行步骤s40。

67.s40、向第二混合料中加入铝粉,并搅拌第三预设时长,得到第三混合料。

68.在步骤s40完成后,第一时间(或者在一个设定的时间内,例如下述的20s)执行步骤s50。

69.s50、向第三混合料中加入铝粒,并搅拌第四预设时长,得到所述复合铝材料。

70.向加入铝粉进行混合,使得铝粉能够充分的混合均匀,最后加入铝粒并进行搅拌,也能够使得铝粒混合均匀。

71.相比先加入铝粒后加入铝粉的方式,后加入铝粉,铝粉会与部分铝粒团聚,有肯能造成混合不均匀,从而降低制备出模具的质量。

72.其中,在制备得到复合铝材料后的半个小时内,执行步骤s600。

73.由于复合铝材料中的固化剂会与粘接剂反应使得复合铝材料在一定的时间内固化,因而在得到复合铝材料后,需在半个小时内将复合铝材料涂刷形成复合铝层。在优选的实施例中,可以先执行步骤s100-s500,而后执行步骤s10-s50,再执行步骤s600,从而确保在复合铝材料能够涂刷形成复合铝层。

74.优选地,所述粘接剂、促进剂、固化剂、铝粉和铝粒的质量配比为200:(2-6):(1-3):(290-310):(290-310)。

75.促进剂和固化剂的整个占比较少,主要成分为粘接剂、铝粉和铝粒,粘接剂的作用是能够将铝粉和铝粒粘接在一起,并通过促进剂和固化剂使得涂刷形成的复合滤层能够硬化,从而形成模具的腔面。

76.在粘接剂为200份的情况下,促进剂可以为2、3、4、5或6份,固化剂可以为1、2或3份,铝粉可以为290、295、300、305或310份,铝粒可以为290、295、300、305或310份。

77.优选地,所述铝粉的粒径为100-300目,所述铝粒的粒径为1-5mm。

78.在复合铝材料中,铝粒之间的空隙由铝粉和粘接剂进行填充,粘接剂使得这三者连接为一体,因而在形成复合铝层时,复合铝层的两个表面能够通过铝粒和铝粉连通,使得复合滤层的内侧面(与第二随型面相对的一面)能够与第二随型面之间能够通过铝粉和铝粒形成热传导,从而提升模具的热传导性能。

79.热传导可以为向加热管路内通入低温介质,以对被加工物进行降温,也可以为向加热管路内通入高温介质,以对被加工物进行加热。

80.此外,复合铝层的厚度通常为5-15mm,其厚度与铝粒的粒径在一个数量等级,因而,在厚度方向上,可通过可数的铝粒形成热传导通道,从而提升复合滤层的热传导能力。

81.此外需要强调的是,相比通过翻砂铸造形成的金属铝模具,该模具虽然也具有较高的热传导能力,但纯金属铝模具制造较为麻烦,而且还需要设置专门的加强筋。本发明通过粘接剂将铝粉和铝粒粘接起来,通过涂刷的方式形成复合铝层,可以使用成本较低的铝粉和铝粒,同时也简化了模具的加工方式。

82.优选地,所述第一预设时长为60-120s,例如为60s、70s、80s、90s、100s、110s或120s;所述第二预设时长为60-120s,例如为60s、70s、80s、90s、100s、110s或120s;所述第三预设时长为100-150s,例如为100s、110s、120s、130s、140s或150s;所述第四预设时长为100-150s,例如为100s、110s、120s、130s、140s或150s。

83.整个复合铝材料的制备过程基本控制在10min内,确保得到的复合铝材料不会硬化,确保能够正常执行步骤s600。

84.优选地,在所述步骤s10至所述步骤s50中,搅拌速度为900-1200r/min。

85.优选地,步骤s30完成之后20s内执行步骤s40,步骤s40之后20s内执行步骤s50。

86.优选地,所述粘接剂包括191树脂或sw907树脂。

87.在所述粘接剂为191树脂时,所述促进剂为sh-2促进剂。

88.在所述粘接剂为sw907树脂时,所述促进剂为sw-1305促进剂。

89.所述固化剂为v388固化剂。

90.当然,粘接剂也可以为其它型号的树脂,只要能够耐受具体应用场景时的温度即可。例如191树脂作为原料形成的复合铝层可以耐受90℃,sw907树脂作为原料形成的复合铝层可以耐受150℃。

91.优选地,所述步骤s600包括步骤:

92.s610、在所述第一随型面及所述加热管路共同形成的表面上重复设置多层复合层,每个复合层包括涂刷的一层复合铝材料层和设置在该层复合铝材料层上的玻纤布。

93.s620、在最上层(外层)的玻纤布上涂覆至少一层复合铝材料层,形成所述复合铝层。

94.通过设置多层复合层,且每个复合层上有一层玻纤布,能够提升复合铝层的强度。最外层的玻纤布上涂覆至少一层复合铝材料层,使得整个复合滤层的厚度能够达到预设的厚度(例如下述的5-15mm)。

95.优选地,所述复合层的层数为3层,当然,也可以为4层、5层或更多层。

96.优选地,所述复合铝层的厚度为5-15mm。

97.应当理解,上述的实施方式仅是示例性的,而非限制性的,在不偏离本发明的基本原理的情况下,本领域的技术人员可以针对上述细节做出的各种明显的或等同的修改或替换,都将包含于本发明的权利要求范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。