1.本发明涉及异质结场效应晶体管技术领域,尤其涉及一种异质结场效应晶体管的外延结构及其制备方法。

背景技术:

2.随着电力转换系统功率密度和工作电压的不断提高,需要开发性能优于传统硅基器件的功率器件。氮化镓(gan)及其相关的宽禁带半导体合金被认为是新一代大功率高频电子器件的候选材料。与si相比,gan基器件具有更高的击穿电压和漂移速度,在高压和高温下可以产生更低的损耗。优异的性能不仅源于gan本身固有的这些材料性能,还与基于algan/gan异质结构的器件技术有关。由于在algan/gan界面形成的高迁移率的二维电子气体(2deg),一种被称为异质结场效应晶体管(hfet)的横向器件,也被称为高电子迁移率晶体管(hemt),为功率开关和射频(rf)应用提供了巨大的潜力。迄今为止,gan基材料通常是通过金属有机化学气相沉积(mocvd)在si、蓝宝石和碳化硅(sic)等外来衬底上异质外延生长的。

3.大多数gan hemt结构都是异质外延生长在异质衬底上。由于gan与异质衬底的材料差异较大,会产生高密度的位错、凹坑和裂纹。电力电子器件应用场景要求gan hemt具有较高的垂直击穿电压v

bd

,这主要取决于外延厚度,但在较厚且过渡应变的表面结构中往往会出现严重的晶圆弯曲和裂纹。通常采用gan/aln超晶格(sls)应变层来防止晶圆的开裂和翘曲。此外,缓冲层可以显著提高外延层gan的结晶质量。

4.但是由于前体诱导的供体杂质和n原子空位,gan通常为n型,产生很高的电子泄漏和较低的横向击穿电压。此时可以采用铁或碳掺杂制备半绝缘缓冲层。铁和碳主要作为深层受体阱取代在氮位点上,增加缓冲电阻率,抑制氮化镓基hemt器件的电子泄漏和击穿。然而,在低漏极电压下,部分通道电子倾向于被2deg通道附近的表面或界面态捕获,更多的通道电子将被捕获在掺杂缓冲层的深层缺陷中。所有这些缺陷水平导致hemt切换到导通态时输出电流下降,即所谓的电流崩溃(cc)现象,严重影响了gan hemt器件的性能。

技术实现要素:

5.本发明的目的在于提供一种异质结场效应晶体管的外延结构及其制备方法,所述外延结构可以抑制异质结场效应晶体管的电子泄漏和击穿,可以显著改善异质结场效应晶体管电流崩溃现象。

6.为了实现上述发明目的,本发明提供以下技术方案:本发明提供了一种异质结场效应晶体管的外延结构,包括依次层叠设置的衬底、缓冲层、gan层和algan阻隔层;所述缓冲层包括gan纳米柱阵列和填充在所述gan纳米柱阵列间隙的aln。

7.优选的,所述缓冲层的厚度为100~500nm;所述gan纳米柱阵列中gan纳米柱的直径为100~500nm。

8.优选的,所述gan层的厚度为1~3μm;所述algan阻隔层的厚度为10~100nm。

9.优选的,所述衬底包括蓝宝石衬底、碳化硅衬底或p型硅衬底。

10.本发明还提供了上述技术方案所述外延结构的制备方法,包括以下步骤:在衬底表面制备gan层后,进行刻蚀,得到gan纳米柱阵列;在所述gan纳米柱阵列的间隙填充aln后,退火,得到缓冲层;在所述缓冲层的表面依次生长gan层和algan阻隔层,得到所述外延结构。

11.优选的,制备所述gan层的方法为气相外延生长法;所述气相外延生长法包括:将衬底进行退火处理后,通入镓源和氨气进行外延生长;所述退火处理的温度为965~1050℃,时间为15min;所述外延生长的温度为1090~1250℃,所述镓源的通入速率为235sccm,所述氨气的通入速率为17500sccm。

12.优选的,所述刻蚀以六方密堆积的sio2纳米球为掩膜版;所述刻蚀的温度为200℃,刻蚀气体为cl2和bcl3,所述cl2和bcl3的气体流量分别为10sccm和23sccm,icp功率为285w,rf功率为30.5w,压力为10mtorr,刻蚀速率为20~30nm/min;所述刻蚀的深度与所述gan层的厚度相同。

13.优选的,填充所述aln的方法为物理磁控溅射;所述物理磁控溅射的温度为650~900℃,压力为8mtorr,al源为al金属靶,氮源为n2o,脉冲直流功率为20~100w,脉冲占空比为7~10%。

14.优选的,所述退火的温度为1250~1650℃,时间为10~240min。

15.优选的,生长所述gan层和algan阻隔层的温度为1100℃,压力为250torr,氨气的流量为25000sccm和镓源的流量为315sccm;生长所述gan层的铝源的流量为115sccm;生长所述algan阻隔层的铝源的流量为230sccm。

16.本发明提供了一种异质结场效应晶体管的外延结构,包括依次层叠设置的衬底、缓冲层、gan层和algan阻隔层;所述缓冲层包括gan纳米柱阵列和填充在所述gan纳米柱阵列间隙的aln。本发明在缓冲层中的gan纳米柱阵列间隙中填充aln,一方面对缓冲层生长初期形成的穿透位错具有非常强的阻断作用,显著提高hemt上层uid-(al)gan层和algan阻隔层的质量;另一方面,所述aln可以使更少的通道电子将被捕获在掺杂缓冲层的深层缺陷中,尤其是可以抑制氮化镓基hemt器件内部的位错引起的电子泄漏和击穿,可以显著改善hemt器件电流崩溃的现象。

附图说明

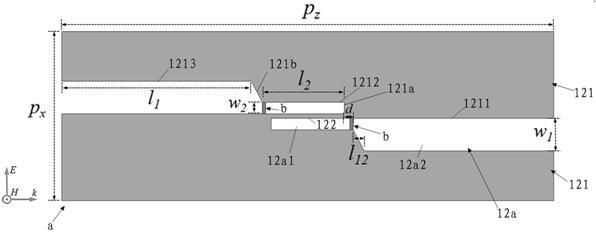

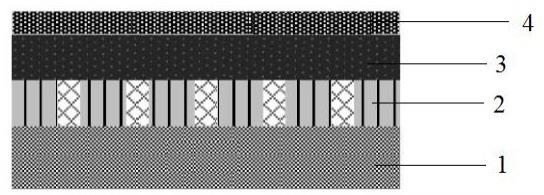

17.图1为本发明所述外延结构的截面结构示意图;1-衬底、2-缓冲层、3-uid-(al)gan层,4-algan阻隔层;图2为本发明所述外延结构中缓冲层的俯视图;5-gan纳米柱阵列,6-aln;图3为实施例1所述缓冲层的原子力显微镜图;

图4为实施例1所述gan纳米柱阵列进行aln填充前后的x射线衍射图。

具体实施方式

18.如图1所示,本发明提供了一种异质结场效应晶体管的外延结构,包括依次层叠设置的衬底、缓冲层、gan层和algan阻隔层;所述缓冲层包括gan纳米柱阵列和填充在所述gan纳米柱阵列间隙的aln(俯视图如图2所示)。

19.在本发明中,所述gan层优选为uid-(al)gan层,所述uid-(al)gan层中的“uid”为未故意掺杂,“(al)gan”为al的掺杂量≥0。

20.在本发明中,所述衬底优选包括蓝宝石衬底、碳化硅衬底或p型硅衬底。本发明对所述衬底的尺寸和厚度没有任何特殊的限定,根据实际需要采用本领域技术人员熟知的尺寸和厚度即可。在本发明的实施例中,所述衬底具体为2英寸350μm厚的蓝宝石衬底、2英寸350μm厚的碳化硅衬底或6英寸1000μm厚的p型硅衬底。

21.在本发明中,所述缓冲层的厚度优选为100~500nm,更优选为200~400nm。在本发明中,所述缓冲层包括gan纳米柱阵列和填充在所述gan纳米柱阵列间隙的aln;所述gan纳米柱阵列中gan纳米柱的直径优选为100~500nm,更优选为350~450nm;相邻两所述gan纳米柱之间的间距(圆心与圆心之间的距离)优选为200~1000nm,更优选为700~900nm。

22.在本发明中,所述uid-(al)gan层的厚度优选为1~3μm,更优选为1.5~3μm。

23.在本发明中,所述algan阻隔层的厚度优选为10~100nm,更优选为10~30nm。

24.本发明还提供了上述技术方案所述外延结构的制备方法,包括以下步骤:在衬底表面制备gan层后,进行刻蚀,得到gan纳米柱阵列;在所述gan纳米柱阵列的间隙填充aln后,退火,得到缓冲层;在所述缓冲层的表面依次生长uid-(al)gan层和algan阻隔层,得到所述外延结构。

25.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

26.本发明在衬底表面制备gan层后,进行刻蚀,得到gan纳米柱阵列。

27.制备所述gan层前,本发明优选对所述衬底进行预处理,所述预处理的过程优选包括将所述衬底依次置于质量浓度为15%的双氧水、1.5%的稀硝酸和3.5%的稀盐酸溶液中进行预处理后,用去离子水超声清洗10min,用氮气将所述蓝宝石衬底的表面吹干。

28.在本发明中,制备所述gan层的方法优选为气相外延生长法;所述气相外延生长法优选包括:将衬底进行退火处理后,通入镓源和氨气进行外延生长;所述退火处理的温度优选为965~1050℃,更优选为980~1015℃;时间优选为15min;所述外延生长的温度优选为1090~1250℃,更优选为1135~1175℃;镓源的通入速率优选为235sccm,氨气的通入速率优选为17500sccm。在本发明中,所述镓源的材料优选为三甲基镓。

29.在本发明中,制备所述gan层的过程优选在mocvd设备中进行,制备所述gan层的过程具体为将预处理后的衬底置于所述mocvd设备的反应腔中心,将反应室的温度升至退火处理的温度进行退火处理后,升温至所述外延生长的温度,通入镓源和氨气,进行外延生长。

30.在本发明中,所述刻蚀优选以六方密堆积的sio2纳米球为掩膜版,所述sio2纳米球

的粒径优选为100~500nm,更优选为350~450nm;所述刻蚀的温度优选为200℃,刻蚀气体优选为cl2/bcl3(cl2和bcl3的混合气体),所述cl2和bcl3的气体流量分别优选为10sccm和23sccm,icp功率优选为285w,rf功率优选为30.5w,压力优选为10mtorr,刻蚀速率优选为20~30nm/min。在本发明中,所述刻蚀的深度优选与所述gan层的厚度相同。

31.在本发明中,所述刻蚀的过程优选在icp刻蚀系统中进行,所述刻蚀的过程具体为:将得到的生长有gan层的衬底置于icp刻蚀系统中,以sio2纳米球作为掩膜版,将所述生长有gan层的衬底的温度升高至所述刻蚀的温度,调整刻蚀气体的流量、icp功率、rf功率、压力和刻蚀速率,进行刻蚀。

32.所述刻蚀完成后,本发明还优选包括去除掩膜版;去除所述掩膜版的方式优选为缓冲氧化蚀刻;所述缓冲氧化蚀刻的过程优选为将刻蚀后的产物浸泡在boe:hf/nh4f/h2o中18min。在本发明中,所述boe:hf/nh4/h2o中的boe为缓冲蚀刻液,所述boe是氢氟酸和氟化铵的混合液;得到gan纳米柱阵列后,本发明在所述gan纳米柱阵列的间隙填充aln后,退火,得到缓冲层。

33.在本发明中,填充所述aln的方法优选为物理磁控溅射;所述物理磁控溅射的温度优选为650~900℃,更优选为700~850℃,最优选为750~825℃;压力优选为8mtorr,al源优选为al金属靶,氮源优选为n2o,脉冲直流功率优选为20~100w,更优选为40~80w,最优选为45~60w;脉冲占空比优选为7~10%,更优选为8~9%。

34.在本发明中,所述退火的温度优选为1250~1650℃,更优选为1580~1630℃;时间优选为10~240min,更优选为180~240min。

35.所述退火完成后,本发明还优选包括冷却,本发明对所述冷却的过程没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。在本发明的实施例中,所述冷却具体为自然冷却。

36.得到缓冲层后,本发明在所述缓冲层的表面依次生长uid-(al)gan层和algan阻隔层,得到所述外延结构。

37.在本发明中,生长所述gan层和algan阻隔层的温度优选为1100℃,压力优选为250torr,氨气的流量优选为25000sccm和镓源的流量优选为315sccm;生长所述gan层的铝源的流量优选为115sccm;生长所述algan阻隔层的铝源的流量优选为230sccm。在本发明中,所述铝源优选为三甲基铝,所述镓源优选为三甲基镓。

38.下面结合实施例对本发明提供的异质结场效应晶体管的外延结构及其制备方法进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

39.实施例1将2英寸350μm厚的c面蓝宝石衬底依次置于质量浓度为15%的双氧水、1.5%的稀硝酸和3.5%的稀盐酸溶液中进行预处理后,用去离子水超声清洗10min,用氮气将所述蓝宝石衬底的表面吹干,得到预处理后的蓝宝石衬底;将所述预处理后的蓝宝石衬底放入mocvd设备反应腔中心,反应室温度升至980℃进行退火处理15min后,升温至1135℃,通入镓源(通入速率为235sccm)和氨气(通入速率为17500sccm),生长厚度为200nm的gan层;将得到的生长有gan层的蓝宝石衬底置于icp刻蚀系统中,以sio2纳米球(粒径为

350nm)做掩膜版,将所述生长有gan层的蓝宝石衬底升高至200℃,cl2和bcl3的气体流量分别为10sccm和23sccm,icp和rf功率分别为285w和30.5w,压力为10mtorr,刻蚀速率为25

±

5nm/min,刻蚀深度范围为200nm。然后,使用缓冲氧化蚀刻(boe:hf/nh4f/h2o,体积比为3:1:1)浸泡18min以去除表面纳米球掩膜,得到gan纳米柱阵列(gan纳米柱的直径为350nm);通过物理磁控溅射的方式,在所述gan纳米柱阵列的间隙溅射aln,所述溅射的温度为825℃,压力为8mtorr,al金属靶为al源,n2o为氮源,脉冲直流功率为45w,脉冲占空比为7%情况下溅射生长100~500nm的aln填充gan纳米柱阵列的间隙,然后升温至1580℃退火180min,自然冷却至室温,得到缓冲层;将得到生长有缓冲层的蓝宝石衬底置于mocvd设备中,控制反应温度为1100℃,压力为250torr,铝源(所述铝源为三甲基铝)的流量为115sccm,氨气的流量为25000sccm和镓源(所述镓源为三甲基镓)的流量为315sccm,在所述缓冲层的表面依次生长厚度为2μm的uid-(al)gan层,将铝源(所述铝源为三甲基铝)的流量调整到230sccm生长厚度为15nm的algan阻隔层,在所述c面蓝宝石衬底的表面制备得到外延片。

40.实施例2将2英寸350μm厚的c面碳化硅衬底依次置于质量浓度为15%的双氧水、1.5%的稀硝酸和3.5%的稀盐酸溶液中进行预处理后,用去离子水超声清洗10min,用氮气将所述碳化硅衬底的表面吹干,得到预处理后的碳化硅衬底;将所述预处理后的碳化硅衬底放入mocvd设备反应腔中心,反应室温度升至1015℃进行退火处理15min后,升温至1175℃,通入镓源(通入速率为235sccm)和氨气(通入速率为17500sccm),生长厚度为400nm的gan层;将得到的生长有gan层的碳化硅衬底置于icp刻蚀系统中,以sio2纳米球(粒径为450nm)做掩膜版,将所述生长有gan层的碳化硅衬底升高至200℃,cl2和bcl3的气体流量分别为10sccm和23sccm,icp和rf功率分别为285w和30.5w,压力为10mtorr,刻蚀速率为25

±

5nm/min,刻蚀深度范围为400nm。然后,使用缓冲氧化蚀刻(boe:hf/nh4f/h2o,体积比为3:1:1)浸泡20min以去除表面纳米球掩膜,得到gan纳米柱阵列(gan纳米柱的直径为450nm);通过物理磁控溅射的方式,在所述gan纳米柱阵列的间隙溅射aln,所述溅射的温度为825℃,压力为8mtorr,al金属靶为al源,n2o为氮源,脉冲直流功率为45w,脉冲占空比为7%情况下溅射生长100~500nm的aln填充gan纳米柱阵列的间隙,然后升温至1630℃退火200min,自然冷却至室温,得到缓冲层;将得到生长有缓冲层的碳化硅衬底置于mocvd设备中,控制反应温度为1100℃,压力为250torr,铝源(所述铝源为三甲基铝)的流量为115sccm,氨气的流量为25000sccm和镓源(所述镓源为三甲基镓)的流量为315sccm,在所述缓冲层的表面依次生长厚度为1.5μm的uid-(al)gan层,将铝源(所述铝源为三甲基铝)的流量调整到230sccm生长厚度为25nm的algan阻隔层,在所述c面碳化硅衬底的表面制备得到外延片。

41.实施例3将6英寸1000μm厚的p型硅衬底依次置于质量浓度为15%的双氧水、1.5%的稀硝酸和3.5%的稀盐酸溶液中进行预处理后,用去离子水超声清洗10min,用氮气将所述p型硅衬底的表面吹干,得到预处理后的p型硅衬底;将所述预处理后的p型硅衬底放入mocvd设备反应腔中心,反应室温度升至1015℃

进行退火处理15min后,升温至1175℃,通入镓源(通入速率为235sccm)和氨气(通入速率为17500sccm),生长厚度为400nm的gan层;将得到的生长有gan层的p型硅衬底置于icp刻蚀系统中,以sio2纳米球(粒径为395nm)做掩膜版,将所述生长有gan层的p型硅衬底升高至200℃,cl2和bcl3的气体流量分别为10sccm和23sccm,icp和rf功率分别为285w和30.5w,压力为10mtorr,刻蚀速率为25

±

5nm/min,刻蚀深度范围为400nm。然后,使用缓冲氧化蚀刻(boe:hf/nh4f/h2o)浸泡20min以去除表面纳米球掩膜,得到gan纳米柱阵列(gan纳米柱的直径为395nm);通过物理磁控溅射的方式,在所述gan纳米柱阵列的间隙溅射aln,所述溅射的温度为825℃,压力为8mtorr,al金属靶为al源,n2o为氮源,脉冲直流功率为45w,脉冲占空比为7%情况下溅射生长100~500nm的aln填充gan纳米柱阵列的间隙,然后升温至1630℃退火220min,自然冷却至室温,得到缓冲层;将得到生长有缓冲层的p型硅衬底置于mocvd设备中,控制反应温度为1100℃,压力为250torr,铝源(所述铝源为三甲基铝)的流量为115sccm,氨气的流量为25000sccm和镓源(所述镓源为三甲基镓)的流量为315sccm,在所述缓冲层的表面依次生长厚度为3μm的uid-(al)gan层,将铝源(所述铝源为三甲基铝)的流量调整到230sccm生长厚度为25nm的algan阻隔层,在所述p型硅衬底的表面制备得到外延片。

42.测试例测试条件:在室温(25℃)和真空环境下,采用原子力显微镜和x射线衍射仪,将实施例1制备得到的缓冲层进行测试,测试结果如图3和4所示,其中图3为实施例1所述缓冲层的原子力显微镜图,由图3可知,aln可以实现gan纳米柱间隙的完全填充并且表面平滑;图4为实施例1所述gan纳米柱阵列进行aln填充前后的x射线衍射图,由图4可知,aln填充后外延结构中algan [002]晶面摇摆曲线半高宽显著降低,因此aln间隙填充可以显著提高gan纳米柱高阻缓冲层上algan材料的结晶质量。

[0043]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。