1.本发明涉及芯片封装技术领域,具体涉及一种用于芯片的线键球栅阵列封装生产线。

背景技术:

2.球栅阵列封装技术为应用在集成电路上的一种表面黏着封装技术,此技术常用来永久固定如微处理器之类的装置。球栅阵列封装能提供比其他如双列直插封装或四侧引脚扁平封装所容纳更多的接脚,整个装置的底部表面可全作为接脚使用,而不是只有周围可使用,比起周围限定的封装类型还能具有更短的平均导线长度,以具备更佳的高速效能;而芯片在生产包装过程中,将芯片放入封装箱内,芯片防止在运输过程中损坏,现有技术中芯片的包装和检测是两道工序进行,芯片和包装盒分为位于两个独立的生产线上,并向一方汇聚,而芯片生产线上有芯片的质量检测模块,若芯片质量不合格,则会将不合格品从生产线上剔除,因此,会造成将芯片放入封装箱时,剔除后的工位上对应的封装箱内没有放入芯片。此外,芯片是否放入封装箱的检测都是人工操作,人工劳动强度大,而且工作效率低。因此,研发一种用于芯片的线键球栅阵列封装生产线是很有必要的。

技术实现要素:

3.本发明的目的是提供一种用于芯片的线键球栅阵列封装生产线。

4.为了解决上述技术问题,本发明提供了一种用于芯片的线键球栅阵列封装生产线,包括:工作台、输送带、检测部、转动盘和注泡部,所述输送带固定在所述工作台的一侧,所述输送带适于运输封装箱;所述检测部可滑动的设置在所述输送带一侧上方,所述检测部适于检测封装箱内是否有芯片,并剔除没有芯片的封装箱;所述转动盘可转动的设置在所述工作台上,所述转动盘设置在所述输送带的下料端;所述注泡部固定在所述工作台上,所述注泡部设置在所述转动盘上方,所述注泡部适于向封装箱内注入填充物;其中输送带驱动封装箱移动至检测部时,所述检测部向下移动与封装箱接触,以检测封装箱内是否放置有芯片;封装箱内有芯片时,检测部能够对封装箱上端油印合格码;封装箱内没有芯片时,检测部能够将封装箱推落输送带;封装箱移动至注泡部下方时,注泡部向下移动并向封装箱内壁和芯片外壁之间注入填充物。

5.进一步地,所述注泡部包括:竖直板、注泡安装板、滑动块、顶推气缸和注泡组件,所述竖直板垂直固定在所述工作台上,所述注泡安装板垂直固定在所述竖直板的上端,且所述注泡安装板水平设置;

所述注泡安装板侧壁设置有若干与所述滑动块相适配的限位柱,所述滑动块可滑动的设置在所述注泡安装板侧壁;所述顶推气缸固定在所述滑动块侧壁,所述注泡组件固定在所述顶推气缸的活动端,且所述注泡组件朝向工作台;其中所述滑动块能够沿所述限位柱水平滑动以使注泡组件位于封装箱上方;顶推气缸驱动注泡组件与封装箱相抵,继续向下推动注泡组件以使注泡组件下端与封装箱上的注料管互相插接,并通过所述注料管向封装箱内注入填充物。

6.进一步地,所述注泡组件包括:定位板、连接板、顶推板、密封环和注料管,所述定位板垂直固定在所述顶推气缸的活塞杆端部,所述连接板垂直固定在所述定位板下端;所述顶推板垂直固定在所述连接板下端,且所述顶推板与所述定位板互相平行;所述注料管垂直固定在所述顶推板下端,所述注料管内部中空,所述注料管通过管道与储泡箱连通;所述连接板下端对称固定有两限位块,所述密封环设置在两限位块之间,且所述密封环设置在所述注料管下方;其中顶推气缸驱动连接板向下移动至所述密封环套在封装箱上的注料管外壁;继续向下顶推密封环以使密封环内壁与封装箱的注料孔外壁相抵,储泡箱通过所述注料管能够向封装箱内注入填充物。

7.进一步地,所述密封环纵截面呈梯形,所述密封环上端开口内径小于下端开口内径。

8.进一步地,所述注料管的下端插入所述密封环内,且所述注料管外径不大于所述密封环上端的内径。

9.进一步地,所述顶推板的两端还设置有两稳定杆,两稳定杆一端固定在所述顶推板上,稳定杆的另一端固定在所述定位板上。

10.进一步地,所述工作台上还设置有一封口组件,所述封口组件设置在所述转动盘上方,所述封口组件适于对封装箱的注料管封口;封装箱内注入填充物后,所述转动盘驱动封装箱转动至封口组件下方,以使所述封口组件对封装箱注料管封口。

11.进一步地,所述封口组件包括:封口气缸、封口支架和封口压板,所述封口支架固定在所述工作台上,所述封口气缸垂直固定在所述封口支架上端,所述封口压板固定在所述封口气缸的活塞杆端部,所述封口压板朝向转动盘,且所述封口压板的外径大于注料管外径;其中封装箱移动至封口压板下方时,所述封口气缸驱动所述封口压板向下移动,以将封装箱上的注料管压实在封装箱外壁。

12.进一步地,所述工作台上还固定有一驱动电机,所述驱动电机固定在所述转动盘下方,所述转动盘下端垂直固定有一转动轴,所述驱动电机通过传动皮带与所述转动轴传动连接。

13.进一步地,所述检测部包括:检测支架、剔除组件、检测气缸、触发板、清理组件和标记组件,所述检测支架固定在所述输送带的一侧,所述检测气缸垂直固定在所述检测支架上端,所述触发板固定在所述检测气缸活塞杆端部;所述剔除组件可转动的设置在所述检测支架侧壁,且所述剔除组件与所述触发板

联动;所述清理组件可伸缩的设置在所述触发板下端,所述清理组件与所述标记组件联动;所述标记组件设置在所述触发板下端远离所述清理组件的一端,所述标记组件适于为合格封装箱油印合格标记;其中输送带驱动封装箱移动至触发板下方时,所述检测气缸推动所述触发板向下移动,以使所述清理组件与封装箱上端相抵;封装箱内没有芯片时,触发板向下移动至与一端插入剔除组件,以使剔除组件轴向转动,所述剔除组件将不合格封装箱推出输送带;封装箱内放有芯片时,触发板驱动清理组件向下移动,封装箱上端与清理组件相抵并挤压清理组件向上收缩,所述清理组件在向上收缩的过程中能够吹落封装箱上端的粉尘;清理组件同步驱动所述标记组件滑动,以使标记组件翻转180度并对封装箱上端油印合格标记;所述清理组件包括:两挤压板、压缩气囊和压缩弹簧,两挤压板一端铰接,所述压缩气囊设置在两挤压板之间,且所述压缩气囊的出气口朝向标记组件;所述压缩弹簧一端固定在所述触发板下端,所述压缩弹簧另一端固定在所述挤压板上;所述标记组件包括:支撑板、滑动柱、定位块、转动柱、连接块和油印块,所述支撑板垂直固定在所述触发板下端,所述支撑板上开设有一滑动槽,所述滑动柱可滑动的设置在所述滑动槽内;所述定位块垂直固定在所述滑动柱端部,所述转动柱垂直固定在所述定位块远离所述滑动柱的一端;所述油印块固定在所述转动柱远离所述定位块的一端;所述连接块套设在所述转动柱外壁,且所述翘杆另一端通过连接柱可转动的设置在所述连接块侧壁;其中初始状态时,所述油印块朝向触发板,所述滑动柱设置在所述转动柱下方;翘杆推动所述连接块向下移动时,所述连接块同步驱动所述滑动柱沿所述滑动槽向下滑动,所述转动柱同步驱动所述油印块翻转180度以对封装箱上端油印合格标记。

14.本发明的有益效果是,本发明提供了一种用于芯片的线键球栅阵列封装生产线,通过检测部的设置,能够检测封装箱内是否装有芯片,并将没有装芯片的封装箱剔除输送带,对装有芯片的封装箱油印合格码。通过注泡部能够对封装箱内注入填充物。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

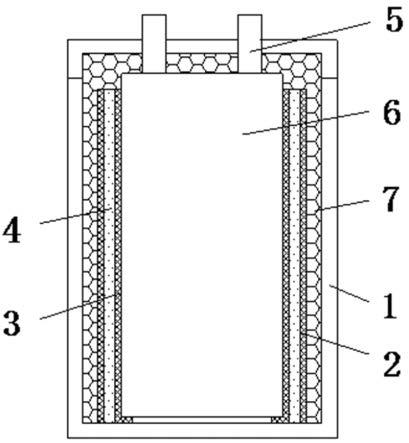

16.图1是本发明的一种用于芯片的线键球栅阵列封装生产线优选实施例的立体图;图2是本发明的注泡部的立体图;图3是本发明的注泡组件的立体图;图4是本发明的封口组件立体图;

图5是本发明的检测部的主视图;图6是本发明的标记组件立体图;图7是本发明的标记组件的局部剖视图;图8是本发明的图1中a的局部放大图;图9是本发明的挤压板和压缩气囊的主视图。

17.图中:1、工作台;10、封口组件;11、封口气缸;12、封口支架;13、封口压板;14、驱动电机;2、输送带;3、检测部;31、检测支架;32、剔除组件;321、联动柱;322、联动槽;323、转动杆;324、平行板;325、导向杆;326、拉簧;33、检测气缸;34、触发板;341、触发杆;342、联动块;35、清理组件;351、挤压板;352、压缩气囊;353、压缩弹簧;36、标记组件;361、支撑板;362、滑动柱;363、定位块;364、转动柱;365、连接块;366、油印块;367、滑动槽;368、t型块;369、抹油块;37、翘杆;4、转动盘;5、注泡部;51、竖直板;52、注泡安装板;53、滑动块;54、顶推气缸;55、注泡组件;551、定位板;552、连接板;553、顶推板;554、密封环;555、注料管;556、限位块。

具体实施方式

18.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

19.实施例一:如图1至图9所示,本发明提供了一种用于芯片的线键球栅阵列封装生产线,包括:工作台1、输送带2、检测部3、转动盘4和注泡部5。工作台1适于支撑输送带2、转动盘4和注泡部5。输送带2适于输送封装箱。检测部3适于检测封装箱内是否有芯片,并剔除没有芯片的封装箱。转动盘4适于驱动封装箱转动至注泡部5下方。注泡部5适于对封装箱内注入填充物。针对于以上各部件,下面进行一一详述。

20.芯片工作台工作台1设置在一水平面上,工作台1上适于支撑输送带2、转动盘4和注泡部5。工作台1能够作为本发明所示输送系统的安装基座,从而为上述各部件提供可靠的支撑。

21.输送带输送带2固定在工作台1一侧,具体来说,输送带2一端固定在工作台1上,另一端向外水平延伸。输送带2沿上端面的循环输送方向分为上料端和下料端,且输送带2的下料端位于工作台1上端。输送带2适于运输封装箱。

22.检测部检测部3可滑动的设置在输送带2一侧上方,检测部3适于检测封装箱内是否有芯片,若封装箱内没有芯片时,检测部3能够将封装箱剔除出输送带2;若封装箱内有芯片时,封装箱能够随输送带2输送至下料端。

23.下面具体说明检测部3的结构,所述检测部3包括:检测支架31、剔除组件32、检测气缸33、触发板34、清理组件35和标记组件36。所述检测支架31固定在所述输送带2的一侧,

检测支架31适于支撑检测气缸33,检测支架31能够为检测气缸33提供可靠的支撑。所述检测气缸33垂直固定在所述检测支架31上端,检测气缸33的活塞杆竖直朝下设置。所述触发板34固定在所述检测气缸33活塞杆端部,封装箱随输送带2移动至触发板34下方时,检测气缸33能够驱动触发板34向下滑动至与封装箱相抵,从而检测封装箱内是否具有芯片。所述剔除组件32可转动的设置在所述检测支架31侧壁,且所述剔除组件32与所述触发板34联动。具体来说,检测气缸33能够驱动触发板34挤压封装箱,若封装箱内具有芯片,则封装箱完好;若封装箱内没有芯片,则触发板34能够向下移动将封装箱压缩,同时触发板34一端插入剔除组件32,以使剔除组件32轴向转动,剔除组件32将不合格封装箱推出输送带2。所述清理组件35可伸缩的设置在所述触发板34下端,当触发板34与合格封装箱相抵时,清理组件35与封装箱上端相抵,封装箱挤压清理组件35向上收缩,从而对封装箱的上表面进行吹气除粉尘。所述标记组件36设置在所述触发板34下端远离所述清理组件35的一端,所述清理组件35与所述标记组件36联动,具体来说,清理组件35向上收缩时,标记组件36能够翻转180度并对封装箱上端油印合格标记。

24.为了实现上述清理封装箱表面的效果,所述清理组件35包括:两挤压板351、压缩气囊352和压缩弹簧353。两挤压板351一端铰接,压缩气囊352设置在两挤压板351之间,且所述压缩气囊352的出气口朝向所述标记组件36。通过上述设置,使得检测气缸33驱动触发板34移动至挤压板351与封装箱上表面相抵时,若封装箱合格,随着检测气缸33驱动挤压板351向下滑动,封装箱内的芯片挤压挤压板351绕铰接处合拢,以使两挤压板351挤压压缩气囊352,压缩气囊352通过出气口将压缩气囊352内的空气喷向封装箱上端,以清理标记组件36对应位置的封装箱上表面。压缩弹簧353一端固定在所述触发板34下端,所述压缩弹簧353另一端固定在所述挤压板351上。封装箱挤压挤压板351时,压缩弹簧353被压缩,挤压板351与封装箱脱离时,压缩弹簧353能够顶推挤压板351向下复位,同时,两挤压板351分开,以使压缩气囊352内重新充气。

25.为了实现上述对封装箱表面油印标记的效果,所述标记组件36包括:支撑板361、滑动柱362、定位块363、转动柱364、连接块365和油印块366。所述支撑板361垂直固定在所述触发板34下端。所述支撑板361上开设有一滑动槽367,滑动槽367向一侧曲折。滑动槽367包括:两竖直段和弯曲段,弯曲段设置在两竖直段之间,且竖直段与弯曲段连通,弯曲段呈圆弧状。滑动柱362可滑动的设置在所述滑动槽367内。定位块363垂直固定在所述滑动柱362端部,转动柱364垂直固定在所述定位块363远离所述滑动柱362的一端。油印块366固定在所述转动柱364远离所述定位块363的一端。所述连接块365套设在所述转动柱364外壁,挤压板351一侧还铰接有一翘杆37,翘杆37另一端通过连接柱可转动的设置在所述连接块365侧壁。翘杆37中间与触发板34铰接,以形成一支点。挤压板351向上移动时,能够通过翘杆37带动连接块365向下移动。初始状态时,所述油印块366朝向触发板34,所述滑动柱362设置在所述转动柱364下方。两挤压板351向上滑动时,挤压板351推动翘杆37绕与支点转动,翘杆37推动连接块365向下移动,所述连接块365同步驱动所述滑动柱362沿所述滑动槽367向下滑动。滑动柱362自竖直段拐入弯曲段,以使油印块366持续转动,滑动柱362自弯曲段滑入下方的竖直段时,油印块36676由端面向上翻转180度至端面向下。通过上述方式,使得翘杆37推动滑动柱362向下滑动时,所述油印块366对封装箱上端油印合格标记。

26.此外,为了对油印块366添加油墨,以及清除油印块366上粘黏的粉尘,触发板34内

部开设有空腔,所述空腔通过管道与风机连通。所述空腔下端开设有两出气口,出气口内可滑动的设置有一t型块368。t型块368的宽口端位于空腔内,出气口的开口大小与t型块368的窄口端相适配。t型块368上端固定有一储气弹簧,储气弹簧一端固定在空腔内壁,另一端固定在t型块368端面。所述触发板34下底壁还固定有一抹油块369,抹油块369设置在两t型块368之间。油印块366向上移动至与t型块368下端相抵时,继续向上顶推油印块366以使出气口打开,风机通过所述出气口能够吹落所述油印块366上粘附的粉尘颗粒物。

27.为了实现将压缩的封装箱剔除输送带2,剔除组件32包括:联动柱321、联动槽322、转动杆323和平行板324。联动柱321固定在输送带2一侧。联动柱321内部中空,联动槽322开设在联动柱321内侧。触发板34下端设置有一触发杆341,触发杆341与联动柱321相适配,触发板34向下压缩封装箱时,触发杆341能够插入联动柱321内。触发杆341一侧设置有一联动块342,联动块342与联动槽322相适配,联动槽322螺旋设置。转动杆323与联动柱321外壁固定连接,平行板324与转动杆323铰接。检测气缸33驱动触发杆341插入联动柱321内时,联动块342能够与联动槽322相抵,联动块342顶推联动槽322以使联动柱321转动,联动柱321带动转动杆323推动平行板324向外滑动,平行板324能够将压缩后的封装箱顶推至脱离输送带2。

28.平行板324侧壁还设置有一导向杆325,导向杆325一侧连接有一拉簧326,拉簧326另一端固定在平行板324内壁,平行板324顶推压缩后的封装箱时,导向杆325能够引导封装箱向一侧滑动,以脱离输送带2。

29.转动盘转动盘4可转动的设置在所述工作台1上,所述转动盘4设置在所述输送带2的下料端。工作台1上固定有一驱动电机14,所述驱动电机14固定在所述转动盘4下方,所述转动盘4下端垂直固定有一转动轴,所述驱动电机14通过传动皮带与所述转动轴传动连接。封装箱移动至转动盘4下料端后,能够落到转动盘4上,转动盘4能够轴向转动,从而将封装箱搬运至注泡部5下方。

30.注泡部注泡部5固定在所述工作台1上,所述注泡部5设置在转动盘4上方,封装箱移动至注泡部5下方时,注泡部5向下移动并向封装箱内壁和芯片外壁之间注入填充物。

31.下面具体说明注泡部5的结构,所述注泡部5包括:竖直板51、注泡安装板52、滑动块53、顶推气缸54和注泡组件55。所述竖直板51垂直固定在所述工作台1上,竖直板51上适于支撑注泡安装板52。注泡安装板52垂直固定在所述竖直板51的上端,注泡安装板52水平设置。注泡安装板52侧壁设置有若干与所述滑动块53相适配的限位柱,所述滑动块53可滑动的设置在所述注泡安装板52侧壁。所述顶推气缸54固定在所述滑动块53侧壁,顶推气缸54的活塞杆竖直朝下设置。注泡组件55固定在顶推气缸54的活动端,且注泡组件55朝向工作台1。滑动块53能够沿限位柱水平滑动以使注泡组件55位于封装箱上方。顶推气缸54驱动注泡组件55与封装箱相抵,继续向下推动注泡组件55以使注泡组件55下端与封装箱上的注料孔互相插接,并通过所述注料管555向封装箱内注入填充物。

32.为了实现上述效果,所述注泡组件55包括:定位板551、连接板552、顶推板553、密封环554和注料管555。所述定位板551垂直固定在所述顶推气缸54的活塞杆端部,所述连接板552垂直固定在所述定位板551下端。连接板552适于连接定位板551和顶推板553。所述顶

推板553的两端还设置有两稳定杆,两稳定杆一端固定在所述顶推板553上,稳定杆的另一端固定在所述定位板551上。通过两稳定杆能够可靠支撑定位板551和顶推板553。所述顶推板553垂直固定在所述连接板552下端,且所述顶推板553与所述定位板551互相平行。所述注料管555垂直固定在所述顶推板553下端,所述注料管555内部中空,所述注料管555通过管道与储泡箱连通。所述连接板552下端对称固定有两限位块556,所述密封环554设置在两限位块556之间,且所述密封环554设置在所述注料管555下方,密封环554由柔性材料制成。注料管555的下端插入所述密封环554内,且注料管555外径不大于所述密封环554上端的内径。所述密封环554纵截面呈梯形,所述密封环554上端开口内径小于下端开口内径。顶推气缸54驱动密封环554与注料孔相抵时,密封环554包覆注泡管,并弹性形变,从而密封注泡管,储泡箱通过所述注料管555能够向封装箱内注入填充物。

33.为了将填充完毕的封装箱封口,工作台1上还设置有一封口组件10,所述封口组件10设置在所述转动盘4上方,所述封口组件10适于对封装箱的注料管555封口。具体来说,封装箱内注入填充物后,转动盘4驱动封装箱转动至封口组件10下方,以使所述封口组件10对封装箱注料管555封口。

34.为了实现上述效果,所述封口组件10包括:封口气缸11、封口支架12和封口压板13。封口支架12固定在所述工作台1上,封口支架12适于支撑封口气缸11。封口气缸11垂直固定在所述封口支架12上端,封口气缸11的活塞杆竖直朝下设置。所述封口压板13固定在所述封口气缸11的活塞杆端部,所述封口压板13朝向转动盘4,封口压板13的外径大于注料孔外径。封装箱移动至封口压板13下方时,所述封口气缸11驱动所述封口压板13向下移动,以将封装箱上的注料管555压实在封装箱外壁。

35.实施例二:本实施例在实施例一的基础上还提供了一种用于芯片的线键球栅阵列封装工艺,包括如实施例一所述的一种用于芯片的线键球栅阵列封装生产线,具体结构与实施例一相同,此处不再赘述,具体的一种用于芯片的线键球栅阵列封装工艺如下:d1:封装前测试,在封装前对芯片进行电性测试,以检测芯片颗粒是否达到正常工作指标要求;d2:芯片颗粒切割,用钻石切割锯片将晶圆上的芯片颗粒沿着切割线切开,形成一颗颗方形的芯片;d3:芯片粘贴,采用导电银浆等黏结剂将芯片粘贴在镀有金属镍/金薄层的载板上;d4:引线键合封装,用机械钢嘴将金线一端加压固定在芯片四周围的焊盘上,另一端加压固定在载板的金属接脚上,让芯片上的焊区与载板上镀有镍/金层的焊区相连;d5:塑封,将引线键合后的芯片与载板放在铸模内,注入环氧树脂后再烘烤硬化模塑包封,以隔绝外界的水汽与污染,以保护芯片、焊接线及焊盘;d6:裁切成型,用机械工具将多余的环氧树脂去除,并将塑料外壳裁切成所需的形状;d7:bga植球和回流焊,使用焊球自动拾放机将浸有助焊剂的焊料锡球放置在载板的焊盘上,在传统的回流焊炉内,在氮气(n2)环境下进行回流焊接,使锡球与载板焊区焊接;

d8:全功能测试,全功能测试包括符合规格的完全测试与精密的产品寿命参数测试,以确保集成电路符合质量标准;d9:打标/激光印字,通过激光技术打印在封装外壳表面作为辨识标记;d10:封装后测试,将电子信号,经由载板上的金属接脚输入集成电路,再经由金线传送到焊盘,流入芯片,然后经过芯片内部运算后的结果,再由另外某些焊盘送出,最后由另外的金线传送到载板上的球形接脚输出,可以由这些输出的电子信号来判断集成电路是否正常工作。

36.实施例三本实施例在实施例一的基础上还提供了一种用于芯片的线键球栅阵列封装工艺,本实施例的一种用于芯片的线键球栅阵列封装工艺与实施例二相比,采用了不同的封装工艺;本实施例包括如实施例一所述的一种用于芯片的线键球栅阵列封装生产线,具体结构与实施例一相同,此处不再赘述,具体的一种用于芯片的线键球栅阵列封装工艺如下:s1:研磨,通过抛光机,实现了背面研磨到去除残余应力技术的一体化,可根据需求进行晶圆厚度的减划。

37.s2:切割,通过全自动切割机,根据需要对晶圆进行切割。

38.s3:通过全自动固晶机,来灵活处理较大尺寸范围的晶片和引线框架/基片。

39.s4:烘烤,通过可控温度烤箱,可根据产品温度要求对芯片与基板键合的胶水进行固化。

40.s5:清洗,通过等离子清洗机,用于基材表面的清洁。

41.s6:通过全自动引线键合设备,将基板与芯片通电线路用金线/铜线进行焊接。

42.s7:塑封,通过全自动塑封设备,对芯片进行固定保护。

43.s8:后固化,通过可控温度烤箱,可根据产品温度要求对芯片与基板键合的胶水进行固化。

44.s9:打标,通过全自动打标设备,对产品进行标识,同时该设备可以对单颗对位。

45.s10:植球,通过自动植球设备,根据要求将锡球堆放在焊盘上。

46.s11:回流,通过回流焊设备,将锡球与基板焊盘焊接。

47.s12:水洗,通过在线清洗机设备,对封装基板进行清洗。

48.s13:成品切割,通过成品切割机,根据产品要求将成品芯片进行切割。

49.s14:成品检验,对切割后的产品进行成品检验。

50.以上依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。