1.本发明涉及非金属复合材料制造技术领域,尤其涉及一种复合材料筒状制件及其成型方法。

背景技术:

2.筒状制件常作为焰火、民用射击器材的发射筒发射部件,发射筒的发射部件既要满足其结构及功能要求又要满足高温下高强度、质量轻和便携的要求。传统技术中金属结构筒体存在重量大、焊接变形、易锈蚀等问题,而现有复合材料发射筒刚性差、重量体积大、防隔热能力差、不同层间材料易开裂、寿命短、不可重复利用和难以兼顾隔热和体积的问题。

3.因此,开发一套轻便、具有良好的高温力学强度、隔热性能良好和使用寿命长的发射筒的需求尤为迫切。

技术实现要素:

4.鉴于上述的分析,本发明旨在提供一种复合材料筒状制件及其成型方法,用以解决现有筒状制件如发射筒中的发射部件存在的高温力学强度低、隔热性能差和使用寿命短的技术问题中的至少一个。

5.本发明的目的主要是通过以下技术方案实现的:

6.本发明提供了一种复合材料筒状制件包含从内到外依次设置的防隔热层、第一过渡缓冲结构、内侧壁板、径向填充结构及外侧壁板;

7.所述第一过渡缓冲结构为包括韧性支撑层的多层复合结构,所述韧性支撑层能够匹配具有不同热膨胀系数的防隔热层和内侧壁板。

8.优选的,所述防隔热层和内侧壁板的热膨胀系数差值为8

×

10-6

m/℃~9

×

10-6

m/℃。

9.优选的,第一过渡缓冲结构包含由高温区向低温区依次分布的第一刚性连接层、第一韧性支撑层和第二刚性连接层。

10.优选的,所述第一刚性连接层为玻璃纤维毡层,所述第一韧性支撑层为玻璃纤维布层,所述第二刚性连接层为玻璃纤维毡层。

11.优选的,所述第一刚性连接层的玻璃纤维毡层为2~3层,所述第一韧性支撑层的玻璃纤维布层为1~3层,所述第二刚性连接层的玻璃纤维毡层为2~3层。

12.优选的,第一刚性连接层与第二刚性连接层的玻璃纤维毡为纤维长度为2mm~10mm;所述玻璃纤维毡为短切原丝;所述玻璃纤维布为:纹布、斜纹布、平纹布中任一种;所述玻璃纤维布密度为170g/cm3~220g/cm3斜纹布。

13.优选的,所述防隔热层采用纤维增强树脂基体结构。

14.优选的,所述纤维增强树脂基体结构的基体树脂为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂或酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂的改性树脂

中的一种或多种。

15.优选的,所述纤维增强树脂基体结构的基体树脂为互穿相复合材料改性酚醛树脂。

16.优选的,所述筒状制件还设有与筒状制件轴向平行的轴向支撑结构,所述轴向支撑结构置于所述径向填充结构内部且固定于所述内侧壁板外壁。

17.优选的,所述轴向支撑结构为多个,沿筒状制件周向间隔分布。

18.优选的,所述轴向支撑结构包括内部填充结构和包围所述内部填充结构的外部增强结构;所述外部增强结构包含与所述内侧壁板固定连接的面板及包围固定所述内部填充结构的加强筋。

19.优选的,所述面板和所述加强筋为纤维增强树脂基体结构。

20.优选的,轴向支撑结构中纤维增强结构层为准各向同性;纤维增强结构层的增强纤维为石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种。

21.优选的,所述纤维增强树脂基体结构的增强纤维为碳纤维。

22.优选的,所述纤维增强树脂基体结构的基体树脂为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂和环氧树脂或酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂和环氧树脂的改性树脂中的一种或多种;所述内部填充结构为中空微孔或气泡结构的轻质材料。

23.优选的,所述内部填充结构为pei泡沫或pmi泡沫中的任一种;所述纤维增强树脂基体结构的基体树脂为eh301环氧树脂。

24.优选的,所述筒状制件还设有径向支撑结构,所述径向支撑结构设于所述径向填充结构与所述外侧壁板之间。

25.优选的,所述径向支撑结构沿筒状制件轴向间隔设置。

26.优选的,所述径向支撑结构为中空微孔或气泡结构的轻质材料。

27.优选的,所述径向支撑结构为pei泡沫或pmi泡沫中的任一种。

28.优选的,所述径向支撑结构、所述径向填充结构与所述外侧壁板之间还设有第二过渡缓冲结构;所述径向支撑结构与所述外侧壁板通过所述第二过渡缓冲结构固定连接;所述径向填充结构与所述外侧壁板通过所述第二过渡缓冲结构固定连接;所述第二过渡缓冲结构为包括韧性支撑层的多层复合结构,所述韧性支撑层能够匹配具有不同热膨胀系数的径向支撑结构和外侧壁板,和,所述韧性支撑层能够匹配具有不同热膨胀系数的径向填充结构和外侧壁板。

29.优选的,所述径向支撑结构或所述径向填充结构与所述外侧壁板的热膨胀系数差值为35

×

10-6

m/℃~41

×

10-6

m/℃。

30.优选的,第二过渡缓冲结构包含由高温区向低温区依次分布的第三刚性连接层、第二韧性支撑层和第四刚性连接层。

31.优选的,所述第三刚性连接层为玻璃纤维毡层,所述第二韧性支撑层为玻璃纤维布层,所述第四刚性连接层为玻璃纤维毡层。

32.优选的,所述第三刚性连接层的玻璃纤维毡层为2~3层,所述第二韧性支撑层的玻璃纤维布层为1~3层,所述第四刚性连接层的玻璃纤维毡层为2~3层。

33.优选的,第三刚性连接层与第四刚性连接层的玻璃纤维毡为纤维长度为10mm~

15mm;所述玻璃纤维毡为短切原丝;所述玻璃纤维布为:纹布、斜纹布、平纹布中任一种;所述玻璃纤维布密度为170g/cm3~220g/cm3斜纹布。

34.优选的,所述防隔热层采用纤维增强树脂基体结构。

35.优选的,所述纤维增强树脂基体结构的基体树脂为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂或酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂的改性树脂中的一种或多种。

36.优选的,所述纤维增强树脂基体结构的基体树脂为互穿相复合材料改性酚醛树脂。

37.优选的,所述纤维增强树脂基体结构设有纤维增强结构层。

38.优选的,所述纤维增强结构层采用纤维编织结构层、纤维布叠层铺贴层、短切毡层、短切毡针刺层、织物叠层针刺层方式中的一种或几种。

39.优选的,所述纤维增强结构层的增强纤维为石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种。

40.优选的,所述纤维增强树脂基体结构的增强纤维为石英纤维、碳纤维或二者的混合物。

41.优选的,所述内侧壁板和所述外侧壁板为纤维增强树脂基体结构,所述纤维增强树脂基体结构设有纤维增强结构层。

42.优选的,所述纤维增强结构层的增强纤维为石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种。

43.优选的,所述纤维增强树脂基体结构的增强纤维为碳纤维。

44.优选的,所述纤维增强树脂基体结构的基体树脂为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂和环氧树脂或酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂和环氧树脂的改性树脂中的一种或多种。

45.优选的,所述纤维增强树脂基体结构的基体树脂为eh301环氧树脂。

46.优选的,所述径向填充结构为中空微孔或气泡结构的轻质材料。

47.优选的,所述径向填充结构为pei泡沫或pmi泡沫中的任一种。

48.本发明提供了一种复合材料筒状制件的成型方法,包括以下步骤:

49.步骤1防隔热层浸渍成型:

50.采用真空浸渍工艺在模具内制备出防隔热层;

51.步骤2铺设第一过渡缓冲结构:

52.以防隔热层的外表面为基准面逐层铺设第一过渡缓冲结构各层材料;

53.步骤3内侧壁板真空导入成型:

54.以第一过渡缓冲结构外表面为基准面,采用真空导入工艺制备出外部固定有内侧壁板的筒状制件预制体;

55.步骤4轴向支撑结构成型:

56.采用热压罐工艺在模具内制备出轴向支撑结构;

57.步骤5组装内侧壁板与轴向支撑结构:

58.在内侧壁板的预设位置固定连接轴向支撑结构,获得覆有轴向支撑结构的筒状制件预制体;

59.步骤6径向填充结构和径向支撑结构固定:

60.在覆有轴向支撑结构的筒状制件预制体外壁粘接固定径向填充结构;在径向填充结构外壁粘接固定径向支撑结构,并在真空下固化成型获得具有径向填充结构和径向支撑结构的筒状制件预制体;

61.步骤7铺设第二过渡缓冲结构:

62.在具有径向填充结构的筒状制件预制体的外壁铺设第二过渡缓冲结构;

63.步骤8外侧壁板成型:

64.在第二过渡缓冲结构的外壁采用真空导入工艺制备外侧壁板。

65.优选的,所述步骤1中,成型过程中真空度≥980mbar,加热温度80℃~180℃,成型时间12h~24h。

66.优选的,所述步骤3包含以下步骤:

67.步骤3.1:将内侧壁板预制体抽真空后在120℃~130℃预热,抽负压操作开始后在600mbar~980mbar范围之间逐渐增加;

68.步骤3.2:将树脂在100℃~120℃预热处理后导入到预热处理的内侧壁板预制体中;

69.步骤3.3:将完成树脂导入的内侧壁板预制体依次在130℃~150℃、170℃~180℃热处理成型。

70.优选的,所述步骤4包含以下步骤:

71.步骤4.1:在模具内利用纤维预浸料浇注外部增强结构的面板,纤维预浸料每铺贴3~5层真空压实1次,压实时间15min~50min,负压操作开始后在600mbar~980mbar范围之间逐渐增加;

72.步骤4.2:在面板定位内部填充结构的位置,逐层铺设纤维预浸料制备加强筋,采用热压实的方式预压实处理,压实温度130℃~140℃,时间15min~50min;

73.步骤4.3:将具备加强筋2032的预制体置于真空袋在热压罐内,在0.4mpa~0.6mpa压力下,依次在130℃~150℃、170℃~180℃两阶段热处理成型。

74.优选的,所述步骤5包含以下步骤:将轴向支撑结构与外部固定有内侧壁板的筒状制件预制体用胶膜紧固连接,在600~980mbar范围之间逐渐增大的负压环境下,依次在130℃~150℃、170℃~180℃两阶段热处理成型。

75.优选的,所述步骤6包含以下步骤:

76.步骤6.1:将径向填充结构固定于覆有轴向支撑结构的筒状制件预制体的内侧壁板外壁,在径向填充结构外壁定位并固定连接径向支撑结构;

77.步骤6.2:将具有径向填充结构和径向支撑结构的筒状制件预制体在600~980mbar范围之间逐渐增大的负压环境下,依次在130℃~150℃、170℃~180℃两阶段热处理成型。

78.优选的,所述步骤8中,采用真空导入工艺制备外侧壁板需要在第二过渡缓冲结构的外壁顺次铺贴脱模布、隔离膜、导流网和真空袋。

79.优选的,在外侧壁板和径向支撑结构的固定端连接处的圆角,真空袋和导流网之间放置随形橡胶;且所述圆角处铺贴脱模布时需要两张独立的脱模布搭接处理,和,所述圆角处铺贴导流网时需要两张独立的导流网搭接处理。

80.与现有技术相比,本发明至少可实现如下有益效果之一:

81.(1)本发明在内侧壁板和防隔热层之间设置过渡缓冲结构,如玻璃纤维毡 玻璃纤维布 玻璃纤维毡,较现有技术内侧壁的抗剪切强度由55mpa提升至60mpa,外侧壁的抗剪切强度由60mpa提升至70mpa,分别提升了9.09%和16.6%。

82.(2)过渡缓冲结构可采用“玻璃纤维毡 玻璃纤维布 玻璃纤维毡”结构形式,其中玻璃纤维布层可以在受到外力时产生一定程度“蠕动变形”,其柔性结构大大改善了在温度变化时因不同材料的热膨胀系数不同而引起的应力差和开裂,整体上形成了良好的应力缓冲层;还可在径向支撑结构与外侧壁板连接处设置过渡缓冲结构,通过径向支撑结构和外侧壁板紧邻的玻璃纤维毡紧密固定连接,能够有效避免玻璃纤维布本体强度不强、抗剪切能力差的缺陷;进而有效缓冲因内侧壁板内外侧温度差引起的因材料热膨胀率不同而带来的应力和形变,进而可以有效避免内侧壁板的内外侧的龟裂与变形,大大提高了使用寿命。

83.(3)本发明在筒状制件的轴向设有轴向支撑结构,沿周向分布的径向支撑结构,轴向支撑结构与径向支撑结构的内部经轻质化处理,在提高结构强度同时大大降低了支撑结构带来的附带重量,具有轻质的优点;同时在对防隔热层、内外侧壁板加工时采用真空浸渍或真空导入工艺,可以将轴向支撑结构、径向支撑结构设置于筒状制件外壁内侧,实现外观整体化一,同时该结构受到外力时有助于外力分散且受力更为均衡,可以降低筒状制件因外力损坏的概率。

84.(4)本发明的轴向支撑结构、径向支撑结构及径向填充结构可采用耐高温pei或pmi耐高温海绵,实现轻量化隔热的同时,即使在高温下,pei或pmi耐高温海绵本身依然具有较好的强度。

85.(5)本发明在外侧壁板成型时,可将径向填充结构和径向支撑结构的连接圆角处导流网进行搭接处理,并在圆角与真空袋之间放置随形橡胶,能够改善传统工艺中真空袋对连接圆角处贴合困难,压力小排胶不彻底的缺陷,改善了外观并降低了积胶量。

86.(6)本发明的防隔热层可采用互穿相复合材料(ipc),在高温下表面可陶瓷化,硬质变硬,并具有均匀的纳米孔结构,具有良好的隔热性能;较现有技术中耐高温树脂大大提升隔热性能,热导率由0.078w/(mk)降至0.066w/(mk),下降15.4%。

87.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附图中所特别指出的内容中来实现和获得。

附图说明

88.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

89.图1为本发明一种实施方式中复合材料筒状制件的截面示意图;

90.图2为本发明一种实施方式中外侧壁板和径向支撑结构连接圆角处无积胶状态示意图;

91.图3为本发明一种实施方式中外侧壁板和径向支撑结构连接圆角处存在积胶状态示意图;

92.图4为本发明一种实施方式中真空浸渍和真空导入的工艺布置示意图;

93.图5为本发明一种实施方式中轴向支撑结构内部结构示意图;

94.图6为本发明一种实施方式中碳纤维织物预浸料各层铺设示意图;

95.图7为本发明一种实施方式中第一过渡缓冲结构示意图;

96.图8为本发明一种实施方式中复合材料筒状制件侧视图;

97.图9a为图8的a1-a1面剖示图;

98.图9b为图8的a2-a2面剖示图;

99.图10a为图9a和图9b中的b1-b1面剖示图;

100.图10b为图9a和图9b中的b2-b2面剖示图;

101.图11为实施例4内侧壁板和防隔热板连接处的ct图片;

102.图12为对比例2内侧壁板和防隔热板连接处的ct图片;

103.图13为实施例4外侧壁板成型设有随形橡胶的成品图片;

104.图14为对比例3外侧壁板成型不设有随形橡胶的成品图片;

105.图15为本发明一种实施方式中第二过渡缓冲结构示意图。

106.附图标记:

107.防隔热层1;轴向支撑结构2;内部填充结构202;外部增强结构203;面板2031;加强筋2032;内侧壁板3;径向填充结构4;外侧壁板5;径向支撑结构6;外部涂层7;外部涂层主体701;环状凸起702;第一过渡缓冲结构8;第一刚性连接层801;第一韧性支撑层802;第二刚性连接层803;9碳纤维织物预浸料;相对底层碳纤维织物预浸料层旋转旋转90

°

层901;底层碳纤维织物预浸料层902;相对底层碳纤维织物预浸料层逆时针旋转旋转45

°

层903;相对底层碳纤维织物预浸料层顺时针旋转旋转45

°

层904;第二过渡缓冲结构10;第三刚性连接层1001;第二韧性支撑层1002;第四刚性连接层1003;外侧壁板外部积胶和异形区域11;待成型预制件12;真空袋13;热压罐14;热压罐进出气口1401;模具15;真空抽气口16。

具体实施方式

108.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

109.为了清晰表述本发明的技术方案,特别对以下术语进行说明:

110.三防漆:固化后成一层透明保护膜,具有优越的绝缘、防潮、防漏电、防震、防尘、防腐蚀、防老化、耐电晕等性能。

111.准各向同性:面内各个方向的刚度相同,且无拉剪或剪拉耦合效应的对称层合扳,与各向同性层合板区别是:厚度方向上的刚度不一定与面内刚度相同;它的弯曲刚度性能也不是各向同性的。

112.短切毡:玻璃纤维原丝短切后,随意分布并粘接在一起的玻纤织物。

113.纤维布叠层铺贴:纤维布多层铺粘。

114.短切毡针刺形式、织物叠层针刺:对梳理后的短切毡针刺形式、织物叠层进行针刺,用机械方法使纤维相互缠结,纤网得以加固而制成的毡状材料。

115.玻璃纤维布是以玻璃纤维纱线织造的各种玻璃纤维布,玻璃纤维织物。

116.脱模布:脱模布是复合材料构件成型固化过程的工艺辅助材料,同时是置于模具

与毛坯零件之间防止树脂与模具相粘的一种材料。

117.均压板:均压板是复合材料构件成型固化过程的工艺辅助材料,同时是置于模具与毛坯零件之间防止毛坯零件受压力不均匀的一种材料。

118.有空隔离膜:在热压罐成型工艺中主要起定位和固定的作用辅助材料种类用途允许挥发分通过,并可以吸收一定量的多余树脂;对于树脂含量较少的,例如预浸料真空成型工艺多选择无孔隔离膜。

119.透气毡:具有良好的吸收性能。可以吸收额外的树脂或作为真空工艺中的一个媒介。

120.导流网:是用于真空工艺中树脂使用时,促进树脂流动,将树脂快速有效的分散在整个制件的网状结构。

121.随形橡胶:在压力下可自由变形而不会主动回弹的未熟化橡胶材料。

122.真空浸渍工艺:是在真空条件下,通过负压将浸渍材料浸渍到其他固体物质中,以达到改善物质的材料性能或满足某种特定要求的真空应用工艺。

123.真空导入工艺:是指在固化后的胶衣层上铺放玻璃纤维、玻璃纤维织物、各种嵌件、脱模布、树脂渗透层、铺放树脂管路和覆盖尼龙和挠性薄膜(真空袋);薄膜和成型腔室密封,抽真空,树脂沿树脂管路等流动浸渍纤维,进一步固化成型的工艺。

124.一方面,本发明提供了一种复合材料筒状制件,如图1所示,包括从内到外依次设置的防隔热层1、第一过渡缓冲结构8、内侧壁板3、径向填充结构4和外侧壁板5;第一过渡缓冲结构8为包括韧性支撑层的多层复合结构,韧性支撑层能够匹配具有不同热膨胀系数的防隔热层1和内侧壁板3。

125.与现有技术相比,本发明的防隔热层和内侧壁板之间设置第一过渡缓冲结构,其韧性支撑层的柔性结构大大改善了在温度变化时防隔热层和内侧壁板的膨胀率不同引起的应力差和开裂,整体上形成了良好的应力缓冲层。

126.其中,防隔热层1和内侧壁板3的热膨胀系数差值在8

×

10-6

m/℃~9

×

10-6

m/℃之间,第一过渡缓冲结构8为多层复合结构,固定连接于防隔热层1外壁、内侧壁板3固定连接于第一过渡缓冲结构8外壁,径向填充结构4固定于内侧壁板3外壁。第一过渡缓冲结构的设置解决了现有技术中高温差时不同热膨胀系数容易开裂的问题,较现有技术内侧壁的抗剪切强度由55mpa提升至60mpa。

127.具体的,内侧壁板3和防隔热层1之间设有第一过渡缓冲结构8,如图1和图7所示,第一过渡缓冲结构8包含由高温区向低温区依次分布的第一刚性连接层801、第一韧性支撑层802和第二刚性连接层803;第一刚性连接层801、第一韧性支撑层802和第二刚性连接层803通过粘接剂连接。其中第一刚性连接层801和防隔热层1的外壁固定连接,第二刚性连接层803和内侧壁板3的内壁固定连接。

128.第一刚性连接层801和第二刚性连接层803可选玻璃纤维毡;玻璃纤维毡选择纤维长度2~10mm的玻璃纤维毡;玻璃纤维毡选择短切原丝。即第一过渡缓冲结构8采用玻璃纤维毡 玻璃纤维布 玻璃纤维毡的过渡缓冲结构。

129.第一韧性支撑层可选玻璃纤维布;玻璃纤维布可选:纹布、斜纹布、平纹布,优选抗剪切拉伸性能良好的斜纹布,优选170g/cm3~220g/cm3斜纹布。克数过重的玻璃纤维布厚度较大或编织密度过密,不利于粘接剂进入发挥粘接作用,不利于粘接强度提高;克数过轻的

玻璃纤维布厚度较小或编织密度过小,玻璃纤维布本身强度过小,也不利于粘接强度提高。

130.粘接剂包含:耐高温环氧胶粉、耐高温增韧剂与耐高温稀释剂;耐高温环氧胶粉可选eh301环氧树脂;耐高温环氧胶粉、耐高温增韧剂与耐高温稀释剂的用量质量比为:1:0.05~0.3:0.05~0.2。

131.优选的,防隔热层1的膨胀系数为0.13

×

10-6

m/℃~0.2

×

10-6

m/℃,内侧壁板3材料膨胀系数不大于9

×

10-6

m/℃。防隔热层1与内侧壁板3热膨胀系数范围需要控制在合适的范围,差值过大会产生与第一韧性支撑层不匹配。

132.具体的,第一过渡缓冲结构8的第一刚性连接层801包括2~3层玻璃纤维毡,第一韧性支撑层802包括1~3层玻璃纤维布,第二刚性连接层803包括2~3层玻璃纤维毡。第一过渡缓冲结构8可采用依次铺贴层的方式,如在防隔热层上铺贴2~3层玻璃纤维毡,再铺贴1~3层玻璃纤维布,再铺贴2~3层玻璃纤维毡,通过该方式构建第一过渡缓冲结构,其中玻璃纤维布的柔性结构大大改善了在温度变化时防隔热层和内侧壁板膨胀率不同引起的应力差和开裂,整体上形成了良好的应力缓冲层;而防隔热层和外侧壁板紧邻的玻璃纤维毡分别紧密固定连接,有效避免了玻璃纤维布本体强度不强,抗剪切能力不足的缺陷。

133.具体的,防隔热层的基体树脂可为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂的一种或多种,或,酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂的改性树脂的一种或多种。

134.与现有技术相比,上述树脂具有更好的高温稳定性和强度:酚醛树脂、含硅芳炔树脂、芳基乙炔树脂含有芳香基结构,具有更好的刚性和耐高温性;同时有机硅树脂、含硅芳炔树脂中含有耐热的硅氧键较碳氧键具有更好的热稳定性。

135.进一步优选的,树脂采用杂化酚醛树脂pf-45即互穿相复合材料改性酚醛树脂,在高温下其表面可以陶瓷化,具有更好的隔热性能,同时其内部具有均匀的纳米孔结构,进一步提高了隔热性能。

136.优选的,防隔热层采用纤维增强树脂基体结构,纤维为石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种混合。其中,碳纤维、石英纤维具有中空结构,具有轻质特点。具体的,可采用树脂基体中填充增强纤维得到纤维增强树脂基复合材料,以制备防隔热层。

137.与现有技术相比,树脂基体中加入增强材料可以大大提高防隔热层强度、刚性和耐磨度,不容易发生防隔热层本体损伤和摩擦脱落;同时增强材料有助于提高防隔热层的玻璃化转变温度,进而提升耐高温性能。

138.优选的,防隔热层中,可采用树脂基体材料层间设置纤维增强结构层。具体的,纤维增强结构层采用纤维编织结构层、纤维布叠层铺贴层、短切毡层、短切毡针刺层、织物叠层针刺层方式中的一种或几种。

139.其中,织物叠层针刺为穿过织物叠层设置针刺结构,通过织物叠层针刺进一步提升防隔热层中各层之间粘接强度,进而提高了防隔热层的抗脱落能力。

140.内侧壁板3可采用树脂基体材料层间设置纤维增强结构层;纤维增强结构可选石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种,优选为碳纤维。树脂为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂、环氧树脂或酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂、环氧树脂的改性树脂中的任一种,优选为eh301环氧树脂。

141.本发明的内侧壁板3和外侧壁板5之间还设置有轴向支撑结构2;轴向支撑结构2处于径向填充结构4内部且固定于内侧壁板3的外壁,轴向支撑结构2设有多个,并在筒状制件的径向间隔分布,可以有效提高轴向抗弯曲和抗剪切强度。

142.轴向支撑结构2包含内部填充结构202和包围内部填充结构202的外部增强结构203;外部增强结构203包含与内侧壁板3固定连接的面板2031及包围固定内部填充结构202的加强筋2032。

143.面板2031与加强筋2032可采用树脂基体材料层间设置纤维增强结构层;纤维增强结构可选石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种,优选为碳纤维。树脂为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂、环氧树脂或酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂、环氧树脂的改性树脂中的任一种,优选为eh301环氧树脂。

144.内部填充结构202可采用低密度材料;进一步地,可选实心材料或存在中空气孔或气泡的空心材料;空心材料优选耐高温的pei泡沫、pmi泡沫中的一种或二者的组合。

145.内部填充结构202和外部增强结构203可以选择不同材料;筒状制件的轴向支撑结构的设置方式可以为:沿筒状制件周向均匀布置多个独立轴向支撑结构或沿筒状制件周向均匀布置多个轴向支撑结构组,也就是说,可以设置多个单独的轴向支撑结构或多个若干轴向支撑结构为一组形成的多个轴向支撑结构组。

146.具体的,设置为沿筒状制件周向均匀布置的多个独立轴向支撑结构2时,相邻轴向支撑结构2间存在间隙;设置为沿筒状制件周向均匀布置的多个轴向支撑结构组时,相邻轴向支撑结构组间存在间隙,轴向支撑结构组内的若干轴向支撑结构间存在间隙或无间隙。示例性的,如图1所示,3个轴向支撑结构为一组形成一个轴向支撑结构组,4个轴向支撑结构组沿筒状制件周向均匀布置。

147.需要说明的是,每一轴向支撑结构组中的若干轴向支撑结构可以一体成型,也可以分别成型。每一轴向支撑结构组中的若干轴向支撑结构一体成型时,整体铺贴若干轴向支撑结构的共用面板2031,在共用面板2031上定位若干填充结构202的位置,然后再整体铺贴若干轴向支撑结构的外部增强结构203的加强筋2032,从而形成一体成型的轴向支撑结构组,此时,轴向支撑结构组中的若干轴向支撑结构间无间隙。

148.与现有技术相比,纤维增强结构的引入增强了树脂的强度,同时降低了树脂流动性,提高了轴向支撑结构2和内侧壁板3成型加工便捷性并拓展了可加工的形状种类;同时,通过将多个轴向支撑结构2共用纤维增强结构,更容易实现多个轴向支撑结构2连接,获得具备更高强度的轴向支撑结构2组合件。进一步地,在径向填充结构4外壁与外侧壁板5之间,沿筒状制件的轴向间隔分布有多个径向支撑结构6,如图1所示:径向支撑结构6可以是2~5件,可以有效提高径向抗弯曲和抗剪切强度。

149.进一步地,径向填充结构4、轴向支撑结构2和径向支撑结构6的内部可填充密度更低的材料,具有更低的整体重量;同时轴向支撑结构2和径向支撑结构6的内部可以充有具有中空微孔或气泡结构的轻质材料,在具有较低重量同时降低了能量传递速率,起到隔热和隔音效果。一方面,中空结构含有气体,较实心材料具有良好的隔热效果;另一方面,声波在中空结构的气固界面折射或反射后与入射声波产生干涉进而起到消声效果。

150.与现有技术相比,本实施方式的支撑结构的筒状制件同时具有较大径向、轴向抗

弯曲和剪切强度,此外,由于径向填充结构4、轴向支撑结构2和径向支撑结构6的内部填充有密度低于轴向支撑结构2的外部增强结构203及防隔热层1、外内侧壁板2、外侧壁板5的材料,具有更低的整体重量。

151.低密度材料可选实心材料或存在中空气孔或气泡的空心材料;空心材料优选耐高温的pei(聚醚酰亚胺)泡沫、pmi(聚甲基丙烯酰亚胺)泡沫中的一种或二者的组合,克服了传统支撑结构质量大、能量传递流失迅速的缺陷。具体的,径向填充结构4、径向支撑结构6、内部填充结构202选用市售耐高温的pei(聚醚酰亚胺)泡沫,孔隙率50~70%。

152.如图1所示,在设置径向支撑结构6处,外侧壁板5可通过第二过渡缓冲结构10与径向支撑结构6固定连接;在未设置径向支撑结构6处,外侧壁板5通过第二过渡缓冲结构10与径向填充结构4固定连接。外侧壁板5可以进一步发挥支撑和隔热作用。

153.外侧壁板5可选具有较强刚性的无机非金属材料、金属和热塑性树脂和热固性树脂;出于减重考虑,优选热塑性树脂和热固性树脂;出于提高常温下和高温性刚性考虑,优选热固性树脂材料。

154.外侧壁板5可采用树脂基体材料层间设置纤维增强结构层;纤维增强结构可选石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种,优选为碳纤维。树脂为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂、环氧树脂或酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂、环氧树脂的改性树脂中的任一种,优选为eh301环氧树脂。与现有技术相比,本发明的径向支撑结构和外侧壁板之间设置第二过渡缓冲结构,其韧性支撑层的柔性结构大大改善了在温度变化时径向支撑结构和外侧壁板的膨胀率不同引起的应力差和开裂,整体上形成了良好的应力缓冲层。

155.其中,外侧壁板5和径向支撑结构6或径向填充结构4的热膨胀系数差值在35

×

10-6

m/℃~41

×

10-6

m/℃之间,第二过渡缓冲结构10为多层复合结构,第二过渡缓冲结构10的内壁固定连接于径向支撑结构6或径向填充结构4的外壁。第二过渡缓冲结构的设置解决了现有技术中高温差时不同热膨胀系数容易开裂的问题,较现有技术外侧壁的抗剪切强度由60mpa提升至70mpa。

156.具体的,外侧壁板5和径向支撑结构6之间设有第二过渡缓冲结构10,如图1和图15所示,第二过渡缓冲结构10包含由高温区向低温区依次分布的第三刚性连接层1001、第二韧性支撑层1002和第四刚性连接层1003;第三刚性连接层1001、第二韧性支撑层1002和第四刚性连接层1003通过粘接剂连接。其中第三刚性连接层1001和径向支撑结构6或径向填充结构4的外壁固定连接,第四刚性连接层1003和外侧壁板5的内壁固定连接。

157.第三刚性连接层1001和第四刚性连接层1003可选玻璃纤维毡;玻璃纤维毡选择纤维长度10mm~15mm导流效果更好的玻璃纤维毡;玻璃纤维毡选择短切原丝。即第二过渡缓冲结构10采用玻璃纤维毡 玻璃纤维布 玻璃纤维毡的过渡缓冲结构。

158.第二韧性支撑层可选玻璃纤维布;玻璃纤维布可选:纹布、斜纹布、平纹布,优选抗剪切拉伸性能良好的斜纹布,优选170g/cm3~220g/cm3斜纹布。克数过重的玻璃纤维布厚度较大或编织密度过密,不利于粘接剂进入发挥粘接作用,不利于粘接强度提高;克数过轻的玻璃纤维布厚度较小或编织密度过小,玻璃纤维布本身强度过小,也不利于粘接强度提高。

159.粘接剂包含:耐高温环氧胶粉、耐高温增韧剂与耐高温稀释剂;耐高温环氧胶粉可选eh301环氧树脂;耐高温环氧胶粉、耐高温增韧剂与耐高温稀释剂的用量质量比为:1:

0.05~0.3:0.05~0.2。

160.优选的,由于外侧壁板5与径向支撑结构6或径向填充结构4位于筒状制件外部,层间温差远小于防隔热层1和内侧壁板3;实际径向支撑结构6或径向填充结构4与外侧壁板5热膨胀系数的差值允许较大范围,外侧壁板5的膨胀系数9

×

10-6

m/℃~15

×

10-6

m/℃之间,径向支撑结构6或径向填充结构4材料膨胀系数不大于50

×

10-6

m/℃。防隔热层1与内侧壁板3热膨胀系数范围需要控制在合适的范围,差值过大会产生与第二韧性支撑层不匹配。

161.具体的,第二过渡缓冲结构10的第三刚性连接层1001包括2~3层玻璃纤维毡,第二韧性支撑层1002包括1~3层玻璃纤维布,第四刚性连接层1003包括2~3层玻璃纤维毡。第二过渡缓冲结构10可采用依次铺贴层的方式,如在径向支撑结构或径向填充结构上铺贴2~3层玻璃纤维毡,再铺贴1~3层玻璃纤维布,再铺贴2~3层玻璃纤维毡,通过该方式构建第二过渡缓冲结构,其中玻璃纤维布的柔性结构大大改善了在温度变化时外侧壁板与径向支撑结构或径向填充结构膨胀率不同引起的应力差和开裂,整体上形成了良好的应力缓冲层;而外侧壁板、径向支撑结构和径向填充结构紧邻的玻璃纤维毡分别紧密固定连接,有效避免了玻璃纤维布本体强度不强,抗剪切能力不足的缺陷。

162.为了进一步提升筒状制件的耐腐蚀、耐水和抗静电性能,可以在外侧壁板5外设置有外部涂层7,外部涂层7可选三防漆材料。

163.另一方面,本发明还提供了复合材料筒状制件的成型方法,用于制备上述复合材料筒状制件,包括以下步骤:

164.步骤1:防隔热层1浸渍成型,采用真空浸渍工艺在模具内制备出防隔热层;

165.具体的,将芯模及防隔热层预制体放置到圆筒形空腔模具中,将树脂导入到圆形空腔模具中,用螺栓锁紧的方式锁紧圆筒形空腔模具主体与盖板;采用真空浸渍的方式使树脂充分浸润预制体,真空浸渍的真空度不得低于980mbar;采用自加热装置将模具温度升至80℃~180℃对树脂进行固化12h~24h,经脱模、加工获得防隔热层。

166.其中芯模是圆柱形模具嵌套于圆筒形空腔模具中,在芯模与圆筒形空腔模具之间区域成型圆筒状防隔热层。

167.步骤2:铺设第一过渡缓冲结构8;

168.具体的,以防隔热层的外表面为基准面,在其表面刷涂环氧胶,铺贴2~3层玻璃纤维毡,再铺贴1~3层玻璃纤维布,再铺贴2~3层玻璃纤维毡,在铺贴的层与层之间喷涂胶粘剂,完成第一过渡缓冲结构铺设。

169.与现有技术相比,步骤2中采用在防隔热层上铺贴2~3层玻璃纤维毡,再铺贴1~3层玻璃纤维布,再铺贴2~3层玻璃纤维毡的结构,其中玻璃纤维布的柔性结构大大改善了在温度变化时所连接两层膨胀率不同引起的应力差和开裂,整体上形成了良好的应力缓冲层;而防隔热层和内侧壁板紧邻的玻璃纤维毡分别紧密固定连接,有效避免了玻璃纤维布本体强度不强容易抗剪切能力不足的缺陷。玻璃纤维毡采用短切毡形式、短切毡针刺形式、织物叠层针刺形式的一种;玻璃纤维毡和玻璃纤维布厚度采用市场上常用产品厚度,本发明不做特殊限定。

170.步骤3:内侧壁板3真空导入成型

171.在第一过渡缓冲结构外壁,从近防隔热层一侧顺次铺贴内侧壁板预制体纤维骨架、脱模布、隔离膜,导流网,设置注胶管道与出胶口管道,安装注胶口与出胶口,铺放真空

袋并抽真空使真空袋锁紧,负压操作开始后在600~980mbar范围之间逐渐增加;

172.进一步,按照以下步骤进行:

173.步骤3.1将置于真空袋的内侧壁板预制体,抽真空后运至加热设备,设置加热设备温度为120℃~130℃;

174.步骤3.2将树脂升温至100℃~120℃,将树脂导入到内侧壁板预制体中;

175.步骤3.3待注胶结束,将烘箱温度升至130℃~150℃保温3h,再将烘箱温度升至170℃~180℃保温2h,产品随炉降温,脱模后进行表面打磨、清理,获得内侧壁板。内侧壁板预制体纤维骨架选用石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种。

176.在步骤2、3中,选用树脂可以是耐高温热固性树脂,优选的耐高温环氧树脂、酚醛树脂、硅树脂;进一步优选为eh301环氧树脂。

177.与现有技术相比,步骤3中,将树脂预先升温至100℃~120℃,低于外侧壁板预制体在烘箱设置的加热温度120℃~130℃,待注胶结束,将烘箱温度升至130℃~150℃保温3h,再将烘箱温度升至170℃~180℃保温2h;由于树脂和环境散热是从树脂外部到内部过程,将树脂预先升温低于外侧壁板预制体在烘箱设置的温度,如此温度设置可以加快树脂外壁相对内部的流动速率,有助于树脂向细微结构分散与分布,减少缺胶和不完整性,同时较低温度可以进一步降低树脂反应速率,有利于树脂分散均匀。

178.与现有技术相比,温度设置分为三个主要阶段:外侧壁板预制体在烘箱温度设置的初始温度为120℃~130℃的第一阶段,进一步将烘箱温度设置130℃~150℃和170℃~180℃后续两个阶段。相应的温度的阶段化设置更加匹配树脂流动、分散和固化规律:第一阶段,注胶后胶主要在主要干路和大空间流动,阻力小,不需要刻意较高温度以降低粘度,提升流动性,较低的温度有助于延缓固化;第二阶段,主要树脂向细微结构分散,此时由于树脂流动过程已经被加热,发生部分凝固造成粘度增大,流动性降低,因而此时需要适当提升温度提高流动性;第三阶段,由于第二阶段胶已经分散较充分,同时发生较高程度固化,此时需要进一步升温提升树脂的固化交联程度,进而提升树脂的强度。

179.步骤4:轴向支撑结构2成型,采用热压罐工艺在模具内制备出轴向支撑结构;

180.具体的,包括如下步骤:

181.步骤4.1:在模具内浇注外部增强结构203:如图5所示,在喷涂脱模剂的模具上铺贴碳纤维织物预浸料作为外部增强结构203的面板2031;碳纤维织物预浸料采用热固性树脂浸透处理,保证碳纤维织物被热固性树脂充分包覆,热固性树脂可选单组分环氧树脂。为了保证纤维预浸料的结合的紧密程度并保证纤维预浸料的各层厚度均匀,纤维预浸料每铺贴3~5层真空压实1次;时间15min~50min,负压操作开始后在600mbar~980mbar范围之间逐渐增加。

182.与现有技术相比,铺贴碳纤维织物预浸料较碳纤维注胶工艺更有利于胶完全渗透碳纤维取得更均匀的效果;纤维预浸料每铺贴3~5层真空压实1次有助于排空气体并使得施力均匀,控制成型后形貌。

183.步骤4.2:采用激光投影方式在面板2031上定位内部填充结构202的位置,如图5所示,在加工成合适形状定形的泡沫上逐层铺贴预浸料作为外部增强结构203的加强筋2032;完成一层预浸料铺贴后采用定位工装定位,并采用热压实的方式预压实处理,压实温度130℃~140℃,压实时间15min~30min;同样的方法依次完成各层预浸料铺贴后,在最外层预

浸料外部依次铺贴脱模布、均压板、有孔隔离膜、透气毡后置于设有抽气孔的真空袋内部。

184.与现有技术相比,采用定位工装对每层预浸料铺贴后定位热压,可以最大程度保证成型完整度,使用定位工装代替了现有技术中真空制袋成型工艺,仅仅在所有预浸料完成铺贴后进行抽真空,较现有技术大大简化了真空成型工艺;同时和内部填充结构202形状匹配的定位工装可以极大避免泡沫与面板2031接触圆角残胶现象,保证了设计形状的稳定。

185.步骤4.3:将真空袋及真空袋内部的轴向支撑结构转运至热压罐,将真空袋抽真空至负压,负压操作开始后在600mbar~980mbar范围之间逐渐增加;将热压罐温度升至130℃~150℃保温3h-4h,再将热压罐温度升至170℃~180℃保温2h-4h,成型压力为0.4mpa~0.6mpa;期间真空袋保持稳定的真空状态;轴向支撑结构粗成品随炉降温,脱模后通过修边,获得轴向支撑结构。

186.与现有技术相比,本方法的负压操作均采用在开始后在600mbar~980mbar范围内逐步加压的方法,有利于随着热固性树脂固化和粘度增大逐渐提升真空压力和排气能力,保证含有树脂材料在树脂固化过程受到真空袋外部持续稳定的压力,避免出现负压条件下随着树脂粘度增大,压缩无力,成型厚度较大的现象;同时也避免初始阶段,树脂黏度较低时,真空压力过大,压缩速度较快导致的树脂溢出和浪费问题。与现有技术相比,轴向支撑结构粗成品随炉降温,可以尽可能降低轴向支撑装置内外温差,避免泡沫和外部增强结构因热膨胀系数不同产生应力。

187.进一步地,本发明所述的碳纤维织物预浸料均可以通过调节铺设角度获得准各向同性的结构,同碳纤维织物预浸料必须包含至少4层,并且各层必须包含相同的刚度和厚度。以初始设置底层碳纤维织物预浸料为0

°

层,其纤维摆放方向为初始零度,其余各层碳纤维织物预浸料的纤维铺设方向相对底层碳纤维织物预浸料的纤维,在铺设平面内方向不同,并具有一定倾角,不同方向的纤维还具有特定的强度,如图6所示:

188.底层碳纤维织物预浸料层(0

°

层)902:提供轴向强度和刚度,非常适合必须承受轴向载荷的组件。

189.相对底层碳纤维织物预浸料层逆时针旋转旋转45

°

层(45

°

层)903:提供抗剪和抗扭强度和刚度。

190.相对底层碳纤维织物预浸料层顺时针旋转旋转45

°

层(~45

°

层)层904:提供抗剪和抗扭强度和刚度。

191.相对底层碳纤维织物预浸料层旋转旋转90

°

层(90

°

层)901:提供横向强度和刚度,将各层保持在一起并提供抗压力。

192.与现有技术相比,本发明所述的碳纤维织物预浸料均可以通过调节铺设角度获得准各向同性的结构,同时具有轴向强度和刚度、抗剪和抗扭强度和刚度及抗剪和抗扭强度和刚度;准各向同性的结构可以产生在各个方向都具有强度的坚硬材料。

193.步骤5:组装内侧壁板与轴向支撑结构;

194.具体的,在步骤3完成导入的内侧壁板的预设位置固定连接轴向支撑结构,获得覆有轴向支撑结构的筒状制件预制体;采用电动打磨的方式对内侧壁板外表面进行粗糙化处理,并采用清洗剂丙酮或乙醇清理内侧壁板外表面。

195.其中,采用激光投影的方式将胶膜铺放到预设位置,将轴向支撑结构放置在胶膜

上,定位轴向支撑结构,铺贴脱模布,透气毡,布置抽气口并制袋,将轴向支撑结构与组装体转运至烘箱,负压操作开始后在600mbar~980mbar范围之间逐渐增加,将烘箱温度升至130℃~150℃保温3h,再将烘箱温度升至170℃~180℃保温2h使胶膜进行固化,脱模后、按相同的方式组装其余的轴向支撑结构。组装完毕,对积胶区进行处理,获得设有轴向支撑结构的筒状制件。本步骤选用胶膜可以是耐高温热固性树脂胶膜,优选为耐高温环氧树脂、硅树脂;进一步优选为胶膜eh601耐高温结构胶膜;胶膜的厚度为0.1mm~0.2mm,铺贴胶膜的层数为1~2层。

196.步骤6:径向填充结构和径向支撑结构固定

197.在覆有轴向支撑结构的筒状制件预制体外壁粘接固定径向填充结构;进一步在径向填充结构外壁粘接固定径向支撑结构,并在真空下固化成型获得具有径向填充结构和径向支撑结构的筒状制件预制体。

198.具体的,包括如下步骤:

199.步骤6.1:将裁切成型的径向填充结构固定于刷涂有粘接剂的内侧壁板,进一步采用定位工装在径向填充结构外壁定位径向支撑结构的径向支撑结构,在径向支撑结构与径向填充结构之间铺设玻璃纤维预浸料,在径向支撑结构其余侧面依次铺放脱模布、隔离膜、透气毡,将径向支撑结构铺放完毕和初始筒状制件置于真空袋并布置抽气口;玻璃纤维预浸料中选用玻璃纤维,本发明不做特殊限定;玻璃纤维预浸料中选用树脂可以是耐高温热固性树脂,优选的为酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂和环氧树脂或酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂和环氧树脂的改性树脂中的一种或多种;进一步优选为eh301环氧树脂。

200.真空浸渍工艺或真空导入工艺示意图如图4所示:将待成型预制件12置于真空袋13内部;将真空袋13及待成型预制件12和模具15密封置于热压罐14中,并通过真空抽气口16和热压罐14外部连接。热压罐14设有热压罐进出气口1401,通过热压罐14进出气口1401可以通入可调节压力热压缩气体,调节热压罐14内部气压和温度;真空袋13抽真空时,热压罐14进气可以对真空袋13及待成型预制件12施压,完成待成型预制件12的热压定形。

201.与现有技术相比,本步骤加入隔离膜、透气毡可以吸收更多量的树脂,并对多余树脂起到导流作用,防止多余树脂堆积影响成品外观。

202.步骤6.2:将真空袋和初始筒状制件在130℃~150℃保温2h~6h,再进一步升温至170℃~180℃保温1h~4h使预浸料固化;与现有技术相比,本步骤采用两段升温工艺,控制树脂流动固化速率,待树脂充分流动和分散后再固化;树脂固化过快会导致聚合流动不充分,分散不均导致部分缺胶;而第一段升温时间过长会导致玻璃纤维预浸料的残留有效胶含量较少,不利于径向支撑结构和初始筒状制件的连接强度提高。

203.步骤7:铺设第二过渡缓冲结构

204.在步骤6完成固定的径向支撑结构上铺贴2~3层玻璃纤维毡,再铺贴1~3层玻璃纤维布,再铺贴2~3层玻璃纤维毡,完成第二过渡缓冲结构铺设。

205.步骤8:外侧壁板真空导入成型

206.在完成铺设的第二过渡缓冲结构外侧,在具有径向支撑结构的筒状制件预制体的外壁采用真空导入工艺制备外侧壁板。

207.发明人发现:pei(聚醚酰亚胺)泡沫、pmi(聚甲基丙烯酰亚胺)泡沫和普通泡沫现

场发泡工艺不同,在现有技术中均采用预成型后切削加工后组装的工艺,和外侧壁板5热固性成型过程中存在以下缺陷,如图3所示:

208.(1)径向支撑结构的边角积胶;

209.(2)径向支撑结构的边角外观异形。

210.图2表示没有积胶正常状态,图3表示存在积胶和异形情形,其中5表示外侧壁板,11为外侧壁板外部积胶和异形区域。

211.以上缺陷严重影响了产品使用,也是现有技术中pei(聚醚酰亚胺)泡沫、pmi(聚甲基丙烯酰亚胺)泡沫不能直接用于支撑结构减重的主要影响因素。

212.为改善以上缺陷,本发明还提供了设有径向支撑结构的筒状制件外侧壁板的成型方法,具体有以下步骤:

213.在完成铺设的第二过渡缓冲结构外侧,铺贴外侧壁板预制体纤维骨架、脱模布、隔离膜,导流网2层;铺贴脱模布与导流网时,圆角处需剪开,做搭接处理,并在圆角处放置随形橡胶,保证外侧壁板圆角质量;设置注胶管道与出胶口管道,安装注胶口与出胶口,铺放真空袋膜并抽真空使真空袋膜锁紧,将外侧壁板预制体运至加热设备,设置烘箱温度为120℃~130℃,将树脂升温至100℃~120℃,将树脂导入到外侧壁板预制体中,待注胶结束,将烘箱温度升至130℃~150℃保温3h,再将烘箱温度升至170℃~180℃保温2h,产品随炉降温,脱模后进行表面打磨、清理,获得外侧壁板。外侧壁板预制体纤维选用石英纤维、碳纤维、高硅氧纤维、玄武岩纤维中的一种或多种。

214.防隔热层中,可采用树脂基体材料层间设置纤维增强结构层。具体的,纤维增强结构层采用纤维编织结构层、纤维布叠层铺贴层、短切毡层、短切毡针刺层、织物叠层针刺层方式中的一种或几种。本步骤选用树脂可以是酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂、环氧树脂的一种或多种,或,酚醛树脂、有机硅树脂、含硅芳炔树脂、芳基乙炔树脂、环氧树脂的改性树脂的一种或多种,优选为耐高温环氧树脂、酚醛树脂、硅树脂;进一步优选为eh301环氧树脂。

215.与现有技术相比,本实施方式采用在径向支撑结构或径向填充结构上铺贴2~3层玻璃纤维毡,再铺贴1~3层玻璃纤维布,再铺贴2~3层玻璃纤维毡,通过该方式构建第二过渡缓冲结构,其中玻璃纤维布的柔性结构大大改善了在温度变化时外侧壁板与径向支撑结构或径向填充结构膨胀率不同引起的应力差和开裂,整体上形成了良好的应力缓冲层;而外侧壁板、径向支撑结构和径向填充结构紧邻的玻璃纤维毡分别紧密固定连接,有效避免了玻璃纤维布本体强度不强,抗剪切能力不足的缺陷。

216.与现有技术相比,步骤8中,将树脂预先升温至100℃~120℃,低于外侧壁板预制体在烘箱设置的加热温度120℃~130℃,待注胶结束,将烘箱温度升至130℃~150℃保温3h,再将烘箱温度升至170℃~180℃保温2h;由于树脂和环境散热是从树脂外部到内部过程,将树脂预先升温低于外侧壁板预制体在烘箱设置的温度,如此温度设置可以加快树脂外壁相对内部的流动速率,有助于树脂向细微结构分散与分布,减少缺胶和不完整性,同时较低温度可以进一步降低树脂反应速率,有利于树脂分散均匀。

217.与现有技术相比,温度设置分为三个主要阶段:外侧壁板预制体在烘箱温度设置的初始温度为120℃~130℃的第一阶段,进一步将烘箱温度设置130℃~150℃和170℃~180℃后续两个阶段。相应的温度的阶段化设置更加匹配树脂流动、分散和固化规律:第一

阶段,注胶后胶主要在主要干路和大空间流动,阻力小,不需要刻意较高温度以降低粘度,提升流动性,较低的温度有助于延缓固化;第二阶段,主要树脂向细微结构分散,此时由于树脂流动过程已经被加热,发生部分凝固造成粘度增大,流动性降低,因而此时需要适当提升温度提高流动性;第三阶段,由于第二阶段胶已经分散较充分,同时发生较高程度固化,此时需要进一步升温提升树脂的固化交联程度,进而提升树脂的强度。

218.与现有技术相比,铺贴脱模布与导流网时,圆角处需剪开,做搭接处理,可以大大增加多余胶的胶流出速率,有助于减少积胶;另一方面,并在圆角处放置随形橡胶,在抽真空时可以大大改善圆角处真空袋给予的压力小、无法有效收紧的问题,真空袋通过随形橡胶施加压力促进排胶,减少积胶;同时由于随形橡胶受压力后定型不回弹特性,进而保证外侧壁板圆角形状设计的稳定质量。

219.步骤9:三防涂装:

220.在完成外侧壁板制备的筒状预制件表面刷涂三防漆作为外部涂层。

221.为了说明本发明的技术进步之处,进一步采用gb/t 3139-2005《纤维增强塑料导热系数试验方法》对被本发明涉及的热固性树脂材料测试热导率。

222.为了说明本发明的技术进步之处,进一步采用gb/t 1450.1-2005《纤维增强塑料层间剪切强度试验方法》对被本发明涉及的热固性树脂材料测试剪切强度。

223.为了说明本发明的技术进步之处,进一步公开以下实施例和对比例:

224.实施例1

225.本实施例公开一种复合材料筒状制件的成型方法,用于加工上述复合材料筒状制件,包括:

226.步骤1:防隔热层浸渍成型

227.将芯模及预制体放置到圆筒形空腔模具中,将树脂导入到圆形空腔模具中,用螺栓锁紧的方式锁紧圆筒形空腔模具主体与盖板,采用真空浸渍的方式使树脂充分浸润预制体,真空浸渍的真空度不低于980mbar,采用自加热装置将模具温度升至90℃对树脂进行固化24h,经脱模、加工获得防隔热层。其中芯模是圆柱形模具嵌套于圆筒形空腔模具中,在芯模与圆筒形空腔模具之间区域成型圆筒状防隔热层。

228.步骤2:铺设第一过渡缓冲结构

229.以防隔热层的外表面为基准面,在其表面刷涂环氧胶,铺贴3层玻璃纤维毡,再铺贴3层玻璃纤维布,再铺贴3层玻璃纤维毡,在铺贴的层与层之间喷涂胶粘剂完成第一过渡缓冲结构铺设。

230.步骤3:内侧壁板真空导入成型

231.在完成铺设的第一过渡缓冲结构外侧,铺贴碳纤维织物内侧壁板预制体纤维骨架,每铺贴3~5层真空压实1次,顺次铺贴脱模布、隔离膜,导流网,设置注胶管道与出胶口管道,安装注胶口与出胶口,铺放真空袋膜并抽真空使真空袋膜锁紧;将内侧壁板预制体运至加热设备,设置烘箱温度为130℃,将树脂升温至120℃,将树脂导入到内侧壁板预制体中,待注胶结束,将烘箱温度升至150℃保温3h,再将烘箱温度升至180℃保温2h,产品随炉降温,脱模后进行表面打磨、清理,获得内侧壁板。粘结剂包含:eh301环氧树脂胶粉、耐高温增韧剂、耐高温稀释剂;用量质量比为:1:0.31:0.1;可以在100℃下长期使用不老化。本步骤选用树脂使用的树脂为eh301环氧树脂。内侧壁板预制体纤维骨架选用碳纤维。

232.步骤4:轴向支撑结构成型

233.步骤4.1:在模具内浇注外部增强结构203:

234.在喷涂脱模剂的模具上铺贴碳纤维织物预浸料作为外部增强结构203的面板2031;碳纤维织物预浸料采用热固性树脂浸透处理,保证碳纤维织物被热固性树脂充分包覆,热固性树脂为eh301环氧树脂。为了保证纤维预浸料的结合的紧密程度并保证纤维预浸料的各层厚度均匀,纤维预浸料每铺贴3层真空压实1次;时间15min,负压操作开始后在600mbar~980mbar范围之间逐渐增加,增加速率为10mbar/min。

235.步骤4.2:采用激光投影方式在面板2031上定位内部填充结构202的位置,如图5所示,在加工成合适形状定形的泡沫上逐层铺贴预浸料作为外部增强结构203的加强筋2032;完成一层预浸料铺贴后采用定位工装定位,并采用热压实的方式预压实处理,压实温度140℃,时间50min;同样的方法依次完成各层预浸料铺贴后,在最外层预浸料外部依次铺贴脱模布、均压板、有孔隔离膜、透气毡后置于设有抽气孔的真空袋内部。

236.步骤4.3:将真空袋及真空袋内部的轴向支撑结构转运至热压罐,将真空袋抽真空至负压,负压操作开始后在600mbar~980mbar范围之间逐渐增加;增加速率为5mbar/min,将热压罐温度升至130℃保温3h,再将热压罐温度升至170℃保温2h,成型压力为0.4mpa;期间真空袋保持稳定的真空状态;轴向支撑结构粗成品随炉降温,脱模后通过修边,获得轴向支撑结构。

237.步骤5:组装内侧壁板与轴向支撑结构

238.在步骤3完成导入的内侧壁板的预设位置固定连接轴向支撑结构,采用电动打磨的方式对内侧壁板外表面进行粗糙化处理,并采用清洗剂丙酮清理内侧壁板外表面,采用激光投影的方式将胶膜铺放到预设位置,将轴向支撑结构放置在胶膜上,采用胶接工装定位轴向支撑结构,顺次铺贴脱模布,透气毡,布置抽气口并制袋,将组装体转运至烘箱,将烘箱温度升至150℃保温3h,再将烘箱温度升至180℃保温2h使胶膜进行固化,脱模后、按相同的方式组装其余的轴向支撑结构。组装完毕,对积胶区进行处理,获得设有轴向支撑结构的筒状制件。本步骤选用胶膜为胶膜eh601耐高温结构胶膜;胶膜的厚度为0.1mm,铺贴胶膜的层数为2层。

239.步骤6:径向填充结构和径向支撑结构固定

240.在轴向支撑结构的筒状制件的成型方法中步骤4制备的轴向支撑结构的筒状制件外壁上刷涂环氧胶,粘接切削加工的泡沫作为径向填充结构4;进一步在径向填充结构4外壁定位径向支撑结构,在径向支撑结构与初始筒状制件之间铺设玻璃纤维预浸料,在径向支撑结构其余侧面依次铺放脱模布、隔离膜、透气毡,将径向支撑结构铺放完毕和初始筒状制件置于真空袋并布置抽气口;玻璃纤维预浸料中树脂为eh301环氧树脂;将真空袋和初始筒状制件在150℃保温3h,再进一步升温至180℃保温2h使预浸料固化。

241.步骤7:铺设第二过渡缓冲结构

242.在步骤6完成安装的径向支撑结构上铺贴3层玻璃纤维毡,再铺贴1层玻璃纤维布,再铺贴3层玻璃纤维毡,完成第二过渡缓冲结构铺设。

243.步骤8:外侧壁板真空导入成型

244.在完成铺设的第二过渡缓冲结构外侧,铺贴外侧壁板预制体纤维骨架,每铺贴3~5层真空压实1次,顺次铺贴铺贴脱模布、隔离膜,2层导流网,铺贴脱模布与导流网时,圆角

处需剪开,做搭接处理,并在圆角处放置随形橡胶,保证外侧壁板圆角质量;设置注胶管道与出胶口管道,安装注胶口与出胶口,铺放真空袋膜并抽真空使真空袋膜锁紧,将外侧壁板预制体运至加热设备,设置烘箱温度为130℃,将树脂升温至110℃,将树脂导入到外侧壁板预制体中,待注胶结束,将烘箱温度升至140℃保温3h,再将烘箱温度升至170℃保温2h,产品随炉降温,脱模后进行表面打磨、清理,获得外侧壁板。玻璃纤维毡采用短切毡形式;本步骤选用树脂使用的树脂为eh301环氧树脂。外侧壁板预制体纤维选用石英纤维。

245.步骤9:在制备完成外侧壁板的筒状预制件表面刷涂三防漆作为外部涂层。

246.实施例2

247.本实施例公开了一种复合材料筒状制件,由上述复合材料筒状制件的成型方法制备得到。

248.如图1所示,从内到外依次设有防隔热层1、固定连接于防隔热层1外壁的第一过渡缓冲结构8、固定连接于第一过渡缓冲结构8外壁的内侧壁板3、固定于内侧壁板3外壁的径向填充结构4及固定连接于径向填充结构4外壁的外侧壁板5。

249.图8示出了筒状制件的外观,可视的,外部涂层7设有外部涂层主体701和凸出的环状凸起702;从环状凸起702中线剖开a1-a1断面得到剖视图9a;从外部涂层主体701任一处剖开a2-a2断面得到剖视图9b。

250.如图9a或图9b所示,筒状制件还设有:处于径向填充结构4内部且固定于内侧壁板3的外壁的轴向支撑结构2,轴向支撑结构2设有2个,并在筒状制件的径向间隔分布。

251.如图9a所示,筒状制件还设有:固定于径向填充结构4外壁的径向支撑结构6,且轴向支撑结构2穿过径向支撑结构6;径向支撑结构6设有4个并在筒状制件的轴向间隔分布;轴向支撑结构2处于径向填充结构4内部,外部与外侧壁板5连接,外侧壁板5和径向支撑结构6的其余侧面固定连接。

252.轴向支撑结构2内部的内部填充结构202由外部增强结构203包围;每一个轴向支撑结构2设有三个固定连接周向布置的相同的单元,每个单元设有一个内部填充结构202。

253.在图9a或图9b中,在任一轴向支撑结构2中心沿轴向剖开得b2-b2断面的剖视图图10b;在无轴向支撑结构2的任一位置剖开得b1-b1断面的剖视图图10a。

254.如图10a所示,从内到外依次设有:防隔热层1、内侧壁板3、轴向支撑结构2、径向填充结构4、外侧壁板5、外部涂层7;径向支撑结构6在径向填充结构4与外侧壁板5之间沿轴向间隔分布。

255.如图10b所示,从内到外依次设有:防隔热层1、内侧壁板3、轴向支撑结构2、外侧壁板5、外部涂层7;径向支撑结构6在径向填充结构4与外侧壁板5之间沿轴向间隔分布。

256.进一步地,如图7所示,第一过渡缓冲结构8包含由高温区向低温区依次分布的第一刚性连接层801、第一韧性支撑层802和第二刚性连接层803;第一刚性连接层801、第一韧性支撑层802和第二刚性连接层803通过粘接剂连接。

257.如图10a或图10b所示,外侧壁板5和径向支撑结构6或径向填充结构4之间设有第二过渡缓冲结构10,外侧壁板5和径向支撑结构6通过第二过渡缓冲结构10固定连接,外侧壁板5和径向填充结构4通过第二过渡缓冲结构10固定连接。如图15所示,第二过渡缓冲结构10包含由高温区向低温区依次分布的第三刚性连接层1001、第二韧性支撑层1002和第四刚性连接层1003;第三刚性连接层1001、第二韧性支撑层1002和第四刚性连接层1003通过

粘接剂连接。其中第三刚性连接层1001和径向支撑结构6或径向填充结构4的外壁固定连接,第四刚性连接层1003和外侧壁板5的内壁固定连接。

258.第一刚性连接层801、第二刚性连接层803、第三刚性连接层1001和第四刚性连接层1003可选玻璃纤维毡;第三刚性连接层1001和第四刚性连接层1003玻璃纤维毡选择纤维长度12mm导流效果更好的玻璃纤维毡;第一刚性连接层801、第二刚性连接层803选用纤维长度10mm玻璃纤维毡;玻璃纤维毡选择短切原丝。

259.第一韧性支撑层802、第二韧性支撑层1002可选玻璃纤维布;纹布、斜纹布、平纹布,优选抗剪切拉伸性能良好的斜纹布,优选190g/cm3斜纹布。

260.粘接剂包含:耐高温环氧胶粉、耐高温增韧剂与耐高温稀释剂;耐高温环氧胶粉可选eh301环氧树脂;耐高温环氧胶粉、耐高温增韧剂与耐高温稀释剂的用量质量比为:1:0.3:0.05,耐高温增韧剂选用常用的脂环胺类增韧剂、耐高温稀释剂选用小分子脂环环氧。

261.优选的,外侧壁板5的膨胀系数为10.5

×

10-6

m/℃,径向支撑结构6或径向填充结构4材料膨胀系数不大于40

×

10-6

m/℃;防隔热层1的膨胀系数为0.15

×

10-6

m/℃,内侧壁板3材料膨胀系数为7.5

×

10-6

m/℃。

262.防隔热层1采用的基体树脂为杂化酚醛树脂pf-45;防隔热层采用的增强纤维为碳纤维。防隔热层采用的增强材料形式为织物叠层针刺。

263.径向填充结构4、径向支撑结构6、内部填充结构202选用市售耐高温的pei(聚醚酰亚胺)泡沫,孔隙率60%;各部分采用树脂请见表1。

264.对制备的防隔热层1采用gb/t 3139-2005《纤维增强塑料导热系数试验方法》测试导热系数。

265.采用gb/t 1450.1-2005《纤维增强塑料层间剪切强度试验方法》测试内侧壁和外侧壁的剪切强度,具体请见表2。

266.对比例1

267.本实施例公开一种复合材料筒状制件及其成型方法,相对于实施例1防隔热层树脂由杂化酚醛树脂pf-45变为eh301环氧树脂,其余同实施例1,具体请见表1。

268.对比例2

269.本实施例公开一种复合材料筒状制件及其成型方法,相对于实施例1内侧壁和防隔热层连接处结构由“玻璃纤维毡 玻璃纤维布 玻璃纤维毡”结构变为“玻璃纤维毡 玻璃纤维毡”,其余同实施例1,具体请见表1。

270.对比例3

271.本实施例公开一种复合材料筒状制件及其成型方法,相对于实施例1在外侧壁板成型加工时,在外侧壁板和径向支撑结构圆角处未设置随形橡胶,其余同实施例1,具体请见表1。

272.表1

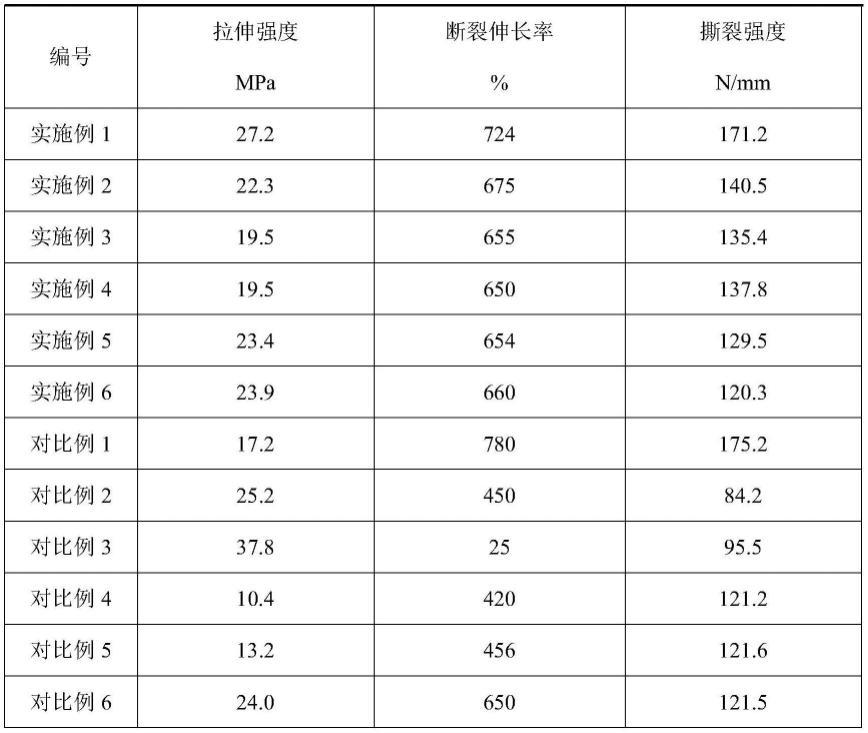

[0273][0274]

表2

[0275]

实验组热导率/w/(mk)内侧壁剪切强度/mpa外侧壁剪切强度/mpa实施例10.0666070对比例10.078

‑‑

对比例2-5560

[0276]

本发明实施例1在防隔热层采用新型ipc树脂,在高温下表面可陶瓷化,硬质变硬,并具有均匀的纳米孔结构,具有良好的隔热性能;较现有技术中耐高温树脂大大提升隔热性能,较对比例1热导率由0.078w/(mk)降至0.066w/(mk),下降15.4%。

[0277]

本发明在内侧壁和防隔热层连接处采用“玻璃纤维毡 玻璃纤维布 玻璃纤维毡”结构的实施例1较不含玻璃纤维布的对比例2在内/外侧壁的抗剪切强度,均有显著提高,内侧壁的抗剪切强度由55mpa提升至60mpa,外侧壁的抗剪切强度由60mpa提升至70mpa,分别提升了9.09%和16.6%。

[0278]

同时由图11和图12对比可知,实施例1的内侧壁板和防隔热板连接处在发射使用1000次后,依然未出现明显开裂和应力剥离现象;而对比例2的内侧壁板和防隔热板连接处在同样条件下出现了明显开裂(如图12圆形标注区域)。玻璃纤维布层可以在受到外力时产生一定程度“蠕动变形”;其中玻璃纤维布的柔性结构大大改善了在温度变化时泡沫和外侧

壁板膨胀率不同引起的应力差和开裂,整体上形成了良好的应力缓冲层;而径向填充结构和外侧壁板紧邻的玻璃纤维毡分别紧密固定连接,有效避免了玻璃纤维布本体强度不强容易抗剪切能力不足的缺陷。

[0279]

同时由图13与图14的对比可知,本发明实施例1由于在外侧壁板和径向支撑结构圆角处加有随行橡胶,较未添加随行橡胶的对比例3在径向支撑结构圆角处具有更好的外观和更少的积胶量。

[0280]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。