1.本发明涉及高分子助剂技术领域,尤其涉及一种复合增塑剂及其应用。

背景技术:

2.增塑剂通常作为“类溶剂”,在各种高分子材料中都有着广大的发挥空间,能增加聚合物的延展性、灵活性、柔韧性或膨胀性。但一般来说,任何与高分子材料相容、降低聚合物熔点、增加聚合物流动性并能改变塑料制品柔韧性的物质均被认为属于增塑剂。将其添加到聚合物中,可在不改变原有性能的基础上增强聚合物其他方面的优势。

3.一般认为增塑剂的作用机理具体有三种方式,一是隔离作用,即增塑剂介于大分子之间,增大其间的距离,从而削弱分子间的作用力,以此来解释非极性增塑剂加入非极性聚合物中的增塑作用;二是屏蔽作用,增塑剂的非极性部分遮蔽聚合物的极性基,使相邻的聚合物分子的极性基不发生作用;三是耦合作用,增塑剂的极性基团与聚合物分子极性基团耦合,破坏原来聚合物分子间的极性联结,从而削弱其作用力。

4.邻苯二甲酸酯类增塑剂是目前应用最为广泛的一类增塑剂,大量的被应用在与人们日常生活密切接触的产品中。常见的邻苯二甲酸酯增塑剂有邻苯二甲酸二异壬酯、邻苯二甲酸二烯丙酯、邻苯二甲酸二-2-乙基己酯、邻苯二甲酸二辛酯和邻苯二甲酸二异癸酯等。该类增塑剂存在诸多弊端:(1)合成原料邻苯二甲酸或对苯二甲酸来源于不可再生的石油资源;(2)苯二甲酸酯类增塑剂属于小分子化合物,容易从树脂基体中迁移出来,使产品的性能变差;(3)苯二甲酸酯类增塑剂对人类及动物有生殖毒性、致癌性和致畸性,长期接触苯二甲酸酯类增塑剂会干扰人类内分泌,引发诸多疾病。

5.cn110951055a公开了一种利用生物发酵产乳酸制备环保增塑剂的方法及其应用,属于精细化学品合成及塑料助剂应用领域。本发明使用生物发酵乳酸、天然植物油提取蓖麻油酸、环己醇、过氧化氢及乙酸酐为主要原料,通过两步酯化、乙酰化和环氧化反应得到目标产物环保增塑剂。本发明利用无毒可再生的乳酸和蓖麻油酸为原料制备的环保增塑剂粘度较低,颜色呈淡黄色,分子量高于传统邻苯二甲酸二辛酯增塑剂dop,增塑效率高,相比于dop,在有机溶剂环己烷和石油醚中耐抽出性能分别提高了46.93%和42.78%,在活性炭中耐迁移性能提高了70.66%,适合工业化生产,有望替代传统的邻苯类增塑剂。但是该发明存在得率不稳定及增塑效果不佳的问题。

6.cn111094419a公开了一种增塑剂组合物和包含该增塑剂组合物的树脂组合物,所述增塑剂组合物包含:70重量%至99重量%的第一增塑剂,该第一增塑剂包含特定重量比的对苯二甲酸酯类物质和柠檬酸酯类物质;和1重量%至30重量%的第二增塑剂,该第二增塑剂包含环氧化烷基酯组合物,其中,所述对苯二酸酯类物质和所述柠檬酸酯类物质的烷基碳数限制为特定值。本发明可以提供一种增塑剂组合物,该增塑剂组合物的物理性能如拉伸和伸长率性能、耐迁移性和挥发损失可以确保为良好的程度,并且热稳定性和耐光性可以得到改善。但是该发明所述增塑剂组合物属于单体类增塑剂,其增强材料基体的耐久性仍有待提高。

技术实现要素:

7.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种综合性能好的增塑剂。

8.为实现上述目的,本发明提供了一种复合增塑剂,该复合增塑剂通过多元酯衍生物和缩水甘油酯的树枝状化合物复配使用,克服了传统增塑剂增塑性能差、易迁出造成耐久性差的缺陷。

9.为了实现上述发明目的,本发明采用了如下的技术方案:一种复合增塑剂,由第一增塑剂和第二增塑剂混合而成,两者的质量比为1-5:1-5。

10.第一增塑剂为多元酯化合物,其合成是以柠檬酸为原料,先用磺酰基对两个羟基进行保护,剩余的羟基和磺酰基保护的取代基偶联,然后对两个羟基进行脱保护,然后通过碳酸化反应合成多元酯衍生物,即第一增塑剂。

11.优选的,所述第一增塑剂为多元酯化合物,其制备方法,包括如下步骤:1)在氮气气氛下,将6-10g三羟甲基乙烷、1-1.5g对甲苯磺酸、10-15ml环戊烷甲醛、100-200ml甲苯混合,加热至100-120℃,在600-800rpm转速下搅拌反应3-5h,反应完成后冷却至室温,减压蒸除溶剂后,剩余物用200-500ml体积比为2-3:3-5乙醚和水的混合液萃取2-3次,合并有机相,有机相用无水硫酸镁干燥后过滤,将滤液减压蒸除溶剂后得到磺酰基保护的二醇化合物;2)在氮气氛围下,将7-12g上述磺酰基保护的二醇化合物加入150-250ml二氯甲烷中,在0-5℃,1-2滴/秒的滴加速度下滴加50-60ml 15-20wt%二异丁基氢化铝的甲苯溶液,滴加完毕后在室温下反应20-24h后冷却至0-5℃,在转速为2000-4000rpm下、以1-2滴/秒的速度滴加50-100ml无水甲醇,待甲醇滴加完毕后,继续搅拌20-30min,然后加入80-120ml饱和酒石酸钾钠溶液,在室温下搅拌5-10min后用200-500ml体积比为2-3:3-5乙醚和水的混合液萃取2-3次,合并有机相并加入无水硫酸镁干燥8-10h,过滤,将滤液减压蒸除溶剂后得到脱保护的二醇化合物;3)在氮气气氛下,将2-3g上述脱保护的二醇化合物加入150-250ml四氢呋喃中,再加入5-10ml甲酸乙酯,将体系温度调整至0-5℃,然后以1-2滴/秒的速度滴加5-8ml三乙胺,滴加完毕后,在0-5℃下继续反应8-10h,加入20-30ml 0.5-1mol/l盐酸淬灭反应,然后用150-250ml 体积比为1-2:1-2的二氯甲烷和水的混合液萃取,合并有机相,有机相用无水硫酸镁干燥后过滤,将滤液减压蒸除溶剂后得到多元酯衍生物。

12.发明人发现本发明制得的第一增塑剂能替代邻苯二甲酸酯类增塑剂,并且可生物降解,能插入到树脂分子链间,从而削弱分子链间的引力,防止聚乙烯分子链的聚集作用,结果增加了聚乙烯分子链的移动性,降低了聚合物分子链的结晶度,从而使树脂的拉伸强度和断裂伸长度显著提高,但是其存在分子量小,容易从树脂基体中迁出的缺陷,所以需要和其它增塑剂复配使用。

13.优选的,所述第二增塑剂为缩水甘油酯的树枝状化合物,其制备方法,包括如下步骤:(1)在氮气气氛下,将8-15g棕榈油和80-120ml 0.5-1mol/l氢氧化钠水溶液混合,在室温、600-800rpm转速下搅拌10-20min,然后加入2-4g甘油,在160-200℃下反应2-3h,反

应完成后冷却至室温,加入10-30ml 15-25wt%碳酸氢钠水溶液,在室温下搅拌20-30min后,加入无水硫酸钠干燥10-12h,过滤,将滤液减压蒸除溶剂后得到棕榈油甘油酯;(2)将9-12g上述棕榈油甘油酯、5-8g甲醇钾、30-50ml无水甲醇混合,加热至60-80℃反应2-3h后,冷却至室温,减压蒸除溶剂得到脱质子的棕榈油甘油酯;(3)在氮气气氛下,将上述脱质子的棕榈油甘油酯加入到150-250ml无水乙醇中,加热至80-100℃,以1-2滴/秒的速度滴加6-8g缩水甘油,滴加完毕后反应3-5h,反应完成后冷却至室温得到反应液;将上述反应液倒入100-200ml无水甲醇中,得到棕色粘状物;将20-25g乙酸酐与上述棕色粘状物混合,在120-150℃下反应2-4h,反应完成后冷却至室温,加入50-80ml 0.5-1mol/l氢氧化钠水溶液、50-60ml水搅拌20-30min,然后加入无水硫酸镁干燥,过滤,将滤液减压蒸除溶剂后得到缩水甘油酯的树枝状化合物。

14.第二增塑剂是以植物油棕榈油为原料,与甘油反应生成棕榈油甘油酯,然后对棕榈油甘油酯进行脱质子化得到脱质子的棕榈油甘油酯,最后用乙酸酐酯化得到缩水甘油酯化的树枝状化合物,即为第二增塑剂。

15.棕榈油是世界上生产量、消费量和国际贸易量最大的植物油品种,具有价格低廉、无毒无害、环保可持续等优点,相较于环氧大豆油,用棕榈油生产环保型增塑剂具有很好的经济可行性。但是其分子结构中的不饱和双键容易被氧化且双键的存在大大降低了其分子的柔性,因此需要对其进行改性。发明人用棕榈油合成了一种树枝状的增塑剂,枝状增塑剂具有很好的柔韧性、拉伸性,能很好的与树脂基体相容,能更好地对树脂基体进行增塑,但是植物油固有的易燃性导致其阻燃性较差并且容易从材料中迁出。

16.进一步优选的,所述第二增塑剂为dopo接枝的缩水甘油酯树枝状化合物,其制备方法如下:在氮气气氛下,将上述脱质子的棕榈油甘油酯加入到150-250ml无水乙醇中,加热至80-100℃,以1-2滴/秒的速度滴加6-8g缩水甘油,滴加完毕后反应3-5h,反应完成后冷却至室温得到反应液;将上述反应液倒入100-200ml无水甲醇中,得到棕色粘状物;将20-25g乙酸酐、15-20g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)与上述棕色粘状物混合,在120-150℃下反应2-4h,反应完成后冷却至室温,加入50-80ml 0.5-1mol/l氢氧化钠水溶液、50-60ml水搅拌20-30min,然后加入无水硫酸镁干燥,过滤,将滤液减压蒸除溶剂后得到dopo接枝的缩水甘油酯树枝状化合物。

17.发明人通过在树枝状增塑剂上接枝了具有阻燃性质的dopo基团,由于分子中刚性结构共轭苯环的存在,进一步提升了增塑剂的力学性和热稳定性,增强了材料的耐久性,并且在材料基体燃烧时,可形成聚磷酸、亚磷酸、磷酸使材料表面脱水形成碳层,隔绝氧气和燃烧产生的热量向材料内部传递,同时产生难燃气体,稀释可燃气体浓度,同时实现凝聚相和气相阻燃。

18.本发明还公开了所述增塑剂在电器塑料外壳中的应用,具体方法为:向树脂材料中添加所述复合增塑剂共混后熔融挤出,最后经注塑成型;所述树脂材料为聚氯乙烯树脂、abs树脂、聚乙烯树脂、聚丙烯树脂中的一种或多种;双螺杆挤出机的各区温度设为120-150℃、160-180℃、180-200℃、180-200℃、180-200℃。

19.与现有技术相比,本发明具有的有益效果:本发明制得的复合增塑剂能生物降解,通过将多元酯衍生物和缩水甘油酯的树枝状化合物复配使用,克服了传统增塑剂增塑性能

差、易迁出的缺陷,通过对缩水甘油酯的树枝状化合物接枝dopo,使得增塑剂还具有一定的阻燃性能,本发明制得的复合增塑剂能提高pvc树脂的柔性,耐久性及耐迁出性等。

具体实施方式

20.为免赘述,以下实施例中用到的物品若无特别说明则均市售产品,用到的方法若无特别说明则均为常规方法。

21.实施例1一种复合增塑剂,由质量比为1:2的第一增塑剂和第二增塑剂混合而成。

22.所述第一增塑剂为多元酯衍生物,其制备方法,包括如下步骤:1)在氮气气氛下,将8.54g三羟甲基乙烷、1.22g对甲苯磺酸、10ml环戊烷甲醛、100ml甲苯混合,加热至120℃,在700rpm转速下搅拌反应5h,反应完成后冷却至室温,减压蒸除溶剂后,剩余物用300ml体积比为2:3乙醚和水的混合液萃取3次,合并有机相,有机相用无水硫酸镁干燥后过滤,将滤液减压蒸除溶剂后得到磺酰基保护的二醇化合物;2)在氮气氛围下,将8.25g上述磺酰基保护的二醇化合物加入200ml二氯甲烷中,在0℃,1滴/秒的滴加速度下滴加50ml 17wt%二异丁基氢化铝的甲苯溶液,滴加完毕后在室温下反应24h后冷却至0℃,在转速为3000rpm下、以1滴/秒的速度滴加80ml无水甲醇,待无水甲醇滴加完毕后,继续搅拌20min,然后加入100ml饱和酒石酸钾钠溶液,在室温下搅拌10min后,用300ml体积比为2:3乙醚和水的混合液萃取3次,合并有机相并加入无水硫酸镁干燥10h,过滤,将滤液减压蒸除溶剂后得到脱保护的二醇化合物;3)在氮气气氛下,将2.58g上述脱保护的二醇化合物加入200ml四氢呋喃中,再加入5ml甲酸乙酯,将体系温度调整至0℃,然后以1滴/秒的速度滴加5ml三乙胺,滴加完毕后,在0℃下继续反应8h,加入20ml 1mol/l盐酸淬灭反应,然后用200ml 体积比为1:1的二氯甲烷和水的混合液萃取,合并有机相,有机相用无水硫酸镁干燥后过滤,将滤液减压蒸除溶剂后得到多元酯衍生物。

23.所述第二增塑剂为dopo接枝的缩水甘油酯树枝状化合物,其制备方法,包括如下步骤:(1)在氮气气氛下,将10g棕榈油和100ml 1mol/l氢氧化钠水溶液混合,在室温、700rpm转速下搅拌20min,然后加入2.6g甘油,在180℃下反应3h,反应完成后冷却至室温,加入20ml 20wt%碳酸氢钠水溶液,在室温下搅拌30min后,加入无水硫酸钠干燥12h,过滤,将滤液减压蒸除溶剂后得到棕榈油甘油酯;(2)将10g上述棕榈油甘油酯、6.5g甲醇钾、50ml无水甲醇混合,加热至60℃反应3h后,冷却至室温,减压蒸除溶剂,得到脱质子的棕榈油甘油酯;(3)在氮气气氛下,将上述脱质子的棕榈油甘油酯加入到200ml无水乙醇中,加热至100℃,以1滴/秒的速度滴加6.3g缩水甘油,滴加完毕后反应4h,反应完成后冷却至室温,得到反应液;将反应液倒入200ml无水甲醇中,得到棕色粘状物;将23.5g乙酸酐、18.8g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)与上述棕色粘状物混合,在130℃下反应3h,反应完成后冷却至室温,加入50ml 1mol/l氢氧化钠水溶液、50ml水搅拌30min,然后加入无水硫酸镁干燥,过滤,将滤液减压蒸除溶剂后,得到dopo接枝的缩水甘油酯树枝状化合物。

24.实施例2

一种复合增塑剂,由质量比为1:2的第一增塑剂和第二增塑剂混合而成。

25.所述第一增塑剂的制备方法,包括如下步骤:1)在氮气气氛下,将8.54g三羟甲基乙烷、1.22g对甲苯磺酸、10ml环戊烷甲醛、100ml甲苯混合,加热至120℃、在700rpm转速下搅拌反应5h,反应完成后冷却至室温,减压蒸除溶剂后,剩余物用300ml体积比为2:3乙醚和水的混合液萃取3次,合并有机相,有机相用无水硫酸镁干燥后过滤,将滤液减压蒸除溶剂后得到磺酰基保护的二醇化合物;2)在氮气氛围下,将8.25g上述磺酰基保护的二醇化合物加入200ml二氯甲烷中,在0℃,1滴/秒的滴加速度下滴加50ml 17wt%二异丁基氢化铝的甲苯溶液,滴加完毕后在室温下反应24h后冷却至0℃,在转速为3000rpm下、以1滴/秒的速度滴加80ml无水甲醇,待甲醇滴加完毕后,继续搅拌20min,然后加入100ml饱和酒石酸钾钠溶液,在室温下搅拌10min后用300ml体积比为2:3乙醚和水的混合液萃取3次,合并有机相并加入无水硫酸镁干燥10h,过滤,将滤液减压蒸除溶剂后,得到脱保护的二醇化合物;3)在氮气气氛下,将2.58g上述脱保护的二醇化合物加入200ml四氢呋喃中,再加入5ml甲酸乙酯,将体系温度调整至0℃,然后以1滴/秒的速度滴加5ml三乙胺,滴加完毕后,在0℃下继续反应8h,加入20ml 1mol/l盐酸淬灭反应,然后用200ml 体积比为1:1的二氯甲烷和水的混合液萃取,合并有机相,有机相用无水硫酸镁干燥后过滤,将滤液减压蒸除溶剂后得到多元酯衍生物。

26.所述第二增塑剂为缩水甘油酯的树枝状化合物其制备方法,包括如下步骤:(1)在氮气气氛下,将10g棕榈油和100ml 1mol/l氢氧化钠水溶液混合,在室温、700rpm转速下搅拌20min,再加入2.6g甘油,在180℃下反应3h,反应完成后冷却至室温,加入20ml 20wt%碳酸氢钠水溶液,在室温下搅拌30min后,加入无水硫酸钠干燥12h,过滤,将滤液减压蒸除溶剂后得到棕榈油甘油酯;(2)将10g上述棕榈油甘油酯、6.5g甲醇钾、50ml无水甲醇混合,加热至60℃反应3h后,冷却至室温,减压蒸除溶剂,得到脱质子的棕榈油甘油酯;(3)在氮气气氛下,将上述脱质子的棕榈油甘油酯加入到200ml无水乙醇中,加热至100℃,以1滴/秒的速度滴加6.3g缩水甘油,滴加完毕后反应4h,反应完成后冷却至室温,得到反应液;将反应液倒入200ml无水甲醇中,得到棕色粘状物;将23.5g乙酸酐与上述棕色粘状物混合,在130℃下反应3h,反应完成后冷却至室温,加入50ml 1mol/l氢氧化钠水溶液、50ml水搅拌30min,然后加入无水硫酸镁干燥,过滤,将滤液减压蒸除溶剂后,得到缩水甘油酯的树枝状化合物。

27.对比例1一种增塑剂为dopo接枝的缩水甘油酯树枝状化合物,其制备方法如下:(1)在氮气气氛下,将10g棕榈油和100ml 1mol/l氢氧化钠水溶液混合,在室温、700rpm转速下搅拌20min,然后加入2.6g甘油,在180℃下反应3h,反应完成后冷却至室温,加入20ml 20wt%碳酸氢钠水溶液,在室温下搅拌30min后,加入无水硫酸钠干燥12h,过滤,将滤液减压蒸除溶剂后得到棕榈油甘油酯;(2)将10g上述棕榈油甘油酯、6.5g甲醇钾、50ml无水甲醇混合,加热至60℃反应3h后,冷却至室温,减压蒸除溶剂,得到脱质子的棕榈油甘油酯;(3)在氮气气氛下,将上述脱质子的棕榈油甘油酯加入到200ml无水乙醇中,加热

至100℃,以1滴/秒的速度滴加6.3g缩水甘油,滴加完毕后反应4h,反应完成后冷却至室温,得到反应液;将上述反应液倒入200ml无水甲醇中,得到棕色粘状物;将23.5g乙酸酐、18.8g 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(dopo)与上述棕色粘状物混合,在130℃下反应3h,反应完成后冷却至室温,加入50ml 1mol/l氢氧化钠水溶液、50ml水搅拌30min,然后加入无水硫酸镁干燥,过滤,将滤液减压蒸除溶剂后,得到dopo接枝的缩水甘油酯树枝状化合物。

28.对比例2一种增塑剂为缩水甘油酯的树枝状化合物,其制备方法如下:(1)在氮气气氛下,将10g棕榈油和100ml 1mol/l氢氧化钠水溶液混合,在室温、700rpm转速下搅拌20min,然后加入2.6g甘油,在180℃下反应3h,反应完成后冷却至室温,加入20ml 20wt%碳酸氢钠水溶液,在室温下搅拌30min后,加入无水硫酸钠干燥12h,过滤,将滤液减压蒸除溶剂后得到棕榈油甘油酯;(2)将10g上述棕榈油甘油酯、6.5g甲醇钾、50ml无水甲醇混合,加热至60℃反应3h后,冷却至室温,减压蒸除溶剂,得到脱质子的棕榈油甘油酯;(3)在氮气气氛下,将上述脱质子的棕榈油甘油酯加入到200ml无水乙醇中,加热至100℃,以1滴/秒的速度滴加6.3g缩水甘油,滴加完毕后反应4h,反应完成后冷却至室温,得到反应液;将反应液倒入200ml无水甲醇中,得到棕色粘状物;将23.5g乙酸酐与上述棕色粘状物混合,在130℃下反应3h,反应完成后冷却至室温,加入50ml 1mol/l氢氧化钠水溶液、50ml水搅拌30min,然后加入无水硫酸镁干燥,过滤,将滤液减压蒸除溶剂后,得到缩水甘油酯的树枝状化合物。

29.对比例3一种增塑剂为多元酯衍生物,其制备方法,包括如下步骤:1)在氮气气氛下,将8.54g三羟甲基乙烷、1.22g对甲苯磺酸、10ml环戊烷甲醛、100ml甲苯混合,加热至120℃、在700rpm转速下搅拌反应5h,反应完成后冷却至室温,减压蒸除溶剂后,剩余物用300ml体积比为2:3乙醚和水的混合液萃取3次,合并有机相,有机相用无水硫酸镁干燥后过滤,将滤液减压蒸除溶剂后,得到磺酰基保护的二醇化合物;2)在氮气氛围下,将8.25g上述磺酰基保护的二醇化合物加入200ml二氯甲烷中,在0℃,1滴/秒的滴加速度下滴加50ml 17wt%二异丁基氢化铝的甲苯溶液,滴加完毕后在室温下反应24h后冷却至0℃,在转速为3000rpm下、以1滴/秒的速度滴加80ml无水甲醇,待甲醇滴加完毕后,继续搅拌20min,然后加入100ml饱和酒石酸钾钠溶液,在室温下搅拌10min后用300ml体积比为2:3乙醚和水的混合液萃取3次,合并有机相并加入无水硫酸镁干燥10h,过滤,将滤液减压蒸除溶剂后得到脱保护的二醇化合物;3)在氮气气氛下,将2.58g上述脱保护的二醇化合物加入200ml四氢呋喃中,再加入5ml甲酸乙酯,将体系温度调整至0℃,然后以1滴/秒的速度滴加5ml三乙胺,滴加完毕后,在0℃下继续反应8h,加入20ml 1mol/l盐酸淬灭反应,然后用200ml 体积比为1:1的二氯甲烷和水的混合液萃取,合并有机相,有机相用无水硫酸镁干燥后过滤,将滤液减压蒸除溶剂后得到多元酯衍生物。

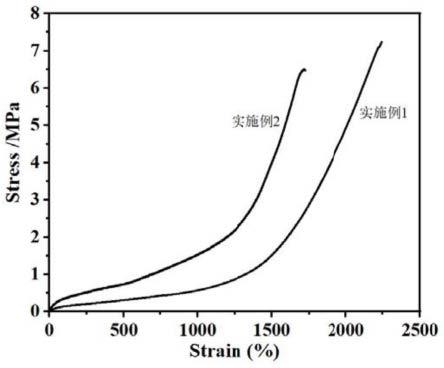

30.测试例1分别将80g聚乙烯树脂(购于浙江九鼎化工材料有限公司,型号为u-pe350)、30g实

施例1-2或对比例1-3制得的增塑剂混合均匀,再将混合物倒入双螺杆挤出机中熔融2次,制备共混物,双螺杆挤出机的各区温度设为140℃、175℃、190℃、190℃、190℃;再将共混物用强力粉碎机粉碎成粒料,然后通过微型注塑机在料筒温度为165℃,熔融时间为5min将粒料注塑成聚乙烯树脂塑料片供测试用。

31.力学性能测试:将实施例1-2、对比例1-3得到的塑料片以及作为对照例的未添加增塑剂的聚乙烯树脂按照上述方法制得的树脂片按照gb/t1040.3-2006《塑料 拉伸性能的测定 第3部分:薄塑和薄片的试验条件》方法检测其拉伸强度强度以及断裂伸长率,拉伸速度为50mm/min;按照gb/t1634.2-2019《塑料 负荷变形温度的测定 第1部分:通用试验方法》中方法检测其负荷变形温度,使用1.8mpa弯曲应力的a法;试样尺寸为120mm

×

10mm

×

3mm。同一试样重复测试5个试样,取平均值。结果如表1所示:从表1的实验数据可以看出,添加了实施例1制得的复合增塑剂的聚乙烯薄片具有最好的力学强度。而实施例1与其他实施例、对比例的区别在于添加了由多元酯衍生物和dopo接枝的树枝状化合物复合而成的增塑剂,造成这种现象可能的原因是,多元酯衍生物能插入到树脂分子链间,从而削弱分子链间的引力,防止聚乙烯分子链的聚集作用,结果增加了聚乙烯分子链的移动性,降低了聚合物分子链的结晶度,从而使树脂的拉伸强度和断裂伸长度显著提高,并且dopo接枝的树枝状化合物中的枝状结构能很好的与树脂基体相容,能更好地对树脂基体进行增塑,并且dopo中的刚性共轭苯环结构进一步提高了材料的力学性能。

32.测试例2耐迁出性测试:分别将实施例1-2、对比例1-3制备的试样、以及作为对照例的未添加增塑剂的聚乙烯树脂按照上述方法制得的树脂片分别置于70℃对流炉中24 h和72 h,评价其挥发性,试样和对照组尺寸为120mm

×

10mm

×

3mm。然后在干燥器中冷却至室温2小时。记录处理前后的重量变化,记试样初始质量为m0,对照组初始质量为m1,处理后试样质量为m2,处理后对照组质量为m3,增塑剂挥发率按下式计算:挥发率(%)=[(m

2-m0)-(m

3-m1)]/m0×

100%

结果如表2所示。

[0033]

增塑剂的挥发性与其分子量、溶解度、相容性和化学结构密切相关。从表2的实验结果可以看出,添加了实施例1制得的复合增塑剂的聚乙烯塑料片中增塑剂的迁出率最低,可能的原因是多元酯衍生物和dopo接枝的树枝状化合物复配而成的增塑剂与树脂基体的相容性更好,能更好的穿插进树脂基体中进行增塑,并且有着更高的分子量,进而提高了材料的耐迁出性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。