1.本发明属于熔断器技术领域,具体是一种熔断器线路连接用冲压装置。

背景技术:

2.熔断器是指当电流超过规定值时,以本身产生的热量使熔体熔断,断开电路的一种保护器件,熔断器通常采用低熔点的铅锡合金、锌、铜、等材料制成,广泛应用于高低压配电系统和控制系统以及用电设备中;而熔断器线路连接用冲压装置是一种应用在熔断器中,对熔断器使用的导线进行冲压连接的装置,然而现有的熔断器的导线在进行连接时,都是通过钳子对导线的连接端先进行折弯,再将折弯处进行勾连,并通过钳子捏紧折弯处,使两个导线实现固定连接,但是这样的连接费时费力,且对于粗细不同的导线,折弯时不方便,越靠近端部以及越粗的导线折弯起来越费力,因此需要设计一种能够实现两个导线折弯-冲压连接为一体的装置。

技术实现要素:

3.本发明的目的在于克服现有技术中熔断器的导线在进行连接时,都是通过钳子对导线的连接端先进行折弯,再将折弯处进行勾连,并通过钳子捏紧折弯处,使两个导线实现固定连接,但是这样的连接费时费力,且对于粗细不同的导线,折弯时不方便,越靠近端部以及越粗的导线折弯起来越费力的缺陷,提供一种熔断器线路连接用冲压装置,通过设置的弯线组件和冲压组件,可以将两个待连接导线的端部在弯线组件上进行弯折,使其形成勾状结构,然后将待连接的两个导线的折弯处相互勾结,并在冲压组件上进行冲压,使其压紧固定连接,从而实现了两个导线的固定连接,操作方便快捷,且该装置携带方便。

4.为实现上述目的,本发明采用了如下技术方案:一种熔断器线路连接用冲压装置,包括装置主体、弯线组件和冲压组件,其中,所述装置主体作为主体构件,所述装置主体的下方贯穿开设有冲压口,所述弯线组件安装在所述装置主体的顶部,用于对熔断器线路中的导线连接的一端进行折弯;所述冲压组件安装在所述装置主体内,用于对折弯的两个导线端部进行冲压连接,所述弯线组件包括安装在所述装置主体顶部的第一弯杆和旋转平板,所述旋转平板的一端通过轴杆转动安装在所述装置主体的顶部中心处,使所述旋转平板能够围绕所述轴杆进行旋转,所述旋转平板的另一端上方安装有第二弯杆,所述装置主体内部安装有用于驱动所述轴杆的伺服电机,所述冲压组件包括竖向压件和横向压件,所述竖向压件和横向压件均安装于所述冲压口内,所述竖向压件和横向压件能够从竖向以及横向上将折弯的两个导线端部压紧连接,通过设置的弯线组件和冲压组件,可以将两个待连接导线的端部在弯线组件上进行弯折,使其形成勾状结构,然后将待连接的两个导线的折弯处相互勾结,并在冲压组件上进行冲压,使其压紧固定连接,从而实现了两个导线的固定连接,操作方便快捷,且该装置携带方便,该装置在使用时,将待连接导线的端部卡入第一弯杆、轴杆和第二弯杆之间,再启动伺服电机,使轴杆带动旋转平板进行旋转,此时,卡在第一弯杆、轴杆和第二弯杆之间的导线被弯折呈

勾状,再将待连接的两个导线的折弯处相互勾结,并在插入至冲压口中,在竖向压件和横向压件的推动冲压下,使导线的端部结构压紧连接,完成该装置的使用。

5.在一种可能的实现方式中,所述旋转平板采用扇形结构,所述旋转平板的上表面沿直径的方向上开设有第二安装槽,所述第二安装槽内部滑动安装有第二滑块,所述第二安装槽内部沿长度方向贯穿安装有第二螺杆,所述第二滑块内部嵌设有与所述第二螺杆适配的丝杠螺母,所述第二螺杆套设于所述丝杠螺母中,所述第二弯杆的底部固定安装在所述第二滑块上,因此当转动第二螺杆时,在丝杠螺母的配合作用下,第二滑块在第二安装槽沿其长度方向进行滑动,从而改变了第二弯杆与轴杆之间的间距,使导线弯折部位远端(靠近端部的位置)的弯折曲率改变,这样可以满足不同弯折需求,提升了该装置的适用范围。

6.在一种可能的实现方式中,所述轴杆的下方具有凹槽,用于防止导线进行折弯时弹出,提升导线在弯折时的安全性。

7.在一种可能的实现方式中,所述装置主体的顶部开设有第一安装槽,所述第一安装槽内部滑动安装有第一滑块,所述第一安装槽内部沿长度方向贯穿安装有第一螺杆,所述第一滑块内部嵌设有与所述第一螺杆适配的丝杠螺母,所述第一螺杆套设于所述丝杠螺母中,所述第一弯杆的底部固定安装在所述第一滑块上,因此当转动第一螺杆时,在丝杠螺母的配合作用下,第一滑块在第一安装槽沿其长度方向进行滑动,从而改变了第一弯杆与轴杆之间的间距,使导线弯折部位的近端(与远端的连接位置)弯折曲率改变,配合第二弯杆与轴杆的间距调节,实现了导线端部不同程度的弯折效果,因此可以使得该装置能够满足不同粗细的导线以及不同需求连接效果的导线使用,使得该装置的适用性大大提升。

8.在一种可能的实现方式中,所述第一滑块和第二滑块的截面呈倒“t”型,可以使其滑动时的稳定性更高。

9.在一种可能的实现方式中,所述装置主体的一侧具有开口,所述竖向压件位于所述冲压口的左上方,所述横向压件位于所述冲压口的右上方,所述装置主体外部另一侧安装有第一气缸,所述第一气缸的伸缩杆与所述横向压件连接,所述装置主体内部安装有第二气缸,所述第二气缸的活塞杆与所述竖向压件,在进行冲压时,将待连接的两个导线的折弯处相互勾结,此时两个导线勾结处呈现一个类似十字形的交叉勾连结构,两个导线的折弯处分别对应竖直方向上的竖向压件,以及水平方向上的横向压件,在第一气缸以及第二气缸的配合作用下,推动横向压件和竖向压件对导线折弯处进行压紧,实现冲压作业,这样的同步冲压过程,可以使两个导线的折弯处压紧效果一致,从而使得两个导线的连接更稳定,连接效果更好。

10.在一种可能的实现方式中,所述竖向压件和横向压件的均采用圆弧形结构,所述竖向压件和横向压件的内侧开设有圆弧形结构的线槽,因此在竖向压件和横向压件在对导线的折弯处冲压时,导线不会出现侧滑的现象,保证的冲压效果。

11.在一种可能的实现方式中,所述装置主体的前表面嵌设有用于控制所述伺服电机、第一气缸以及第二气缸启闭的控制按钮。

12.在一种可能的实现方式中,所述装置主体的两侧嵌设有散热网板,使安装有伺服电机的腔室与外界连通,使得伺服电机可以快速散热,同时散热网板可拆卸,方便对伺服电机进行维修或者更换。

13.本发明中,通过设置的弯线组件和冲压组件,可以将两个待连接导线的端部在弯

线组件上进行弯折,使其形成勾状结构,然后将待连接的两个导线的折弯处相互勾结,并在冲压组件上进行冲压,使其压紧固定连接,从而实现了两个导线的固定连接,操作方便快捷,且该装置携带方便;本发明中,第二弯杆与轴杆之间的间距可以通过旋转第二螺杆进行调节,第一弯杆与轴杆之间的间距可以通过转动第一螺杆进行调节,使导线弯折部位远端和近端的弯折曲率尽可以发生改变,这样可以满足不同弯折需求,从而使得该装置的适用性大大提升。

附图说明

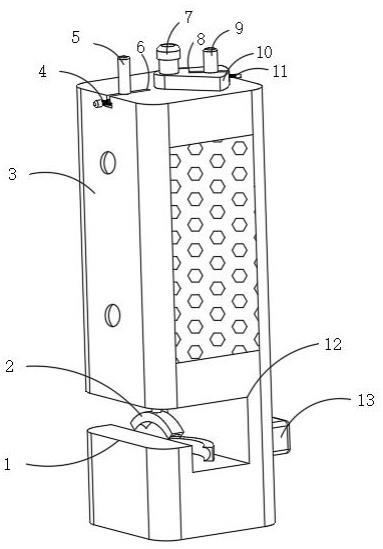

14.图1是本发明的整体结构示意图一;图2是本发明的整体结构示意图二;图3是本发明图2中a区放大结构示意图;图4是本发明的整体结构示意图三;图5是本发明的整体结构示意图四;图6是本发明的内部结构示意图;图7是本发明中横向压件结构示意图;图8是本发明中第二弯杆安装结构示意图一;图9是本发明中第二弯杆安装结构示意图二;图10是本发明图4中b区放大结构示意图。

15.附图标记:1、开口;2、竖向压件;3、装置主体;4、第一螺杆;5、第一弯杆;6、第一安装槽;7、轴杆;8、第二安装槽;9、第二弯杆;10、旋转平板;11、第二螺杆;12、冲压口;13、第一气缸;14、凹槽;15、散热网板;16、伺服电机;17、第二气缸;18、横向压件;19、线槽;20、第二滑块;21、第一滑块。

具体实施方式

16.以下结合附图1-附图10,进一步说明本发明一种熔断器线路连接用冲压装置的具体实施方式。本发明一种熔断器线路连接用冲压装置不限于以下实施例的描述,本发明中克服了现有技术中熔断器的导线在进行连接时,都是通过钳子对导线的连接端先进行折弯,再将折弯处进行勾连,并通过钳子捏紧折弯处,使两个导线实现固定连接,但是这样的连接费时费力,且对于粗细不同的导线,折弯时不方便,越靠近端部以及越粗的导线折弯起来越费力的缺陷,提供一种熔断器线路连接用冲压装置,通过设置的弯线组件和冲压组件,可以将两个待连接导线的端部在弯线组件上进行弯折,使其形成勾状结构,然后将待连接的两个导线的折弯处相互勾结,并在冲压组件上进行冲压,使其压紧固定连接,从而实现了两个导线的固定连接,操作方便快捷,且该装置携带方便。

17.实施例1:本实施例给出一种熔断器线路连接用冲压装置的具体结构,如图1-10所示,包括装置主体3、弯线组件和冲压组件,其中,装置主体3作为主体构件,装置主体3的下方贯穿开设有冲压口12,弯线组件安装在装置主体3的顶部,用于对熔断器线路中的导线连接的一端进行折弯;冲压组件安装在装置主体3内,用于对折弯的两个导线端部进行冲压连接,弯线组件包括安装在装置主体3顶部的第一弯杆5和旋转平板10,旋转平板10的一端通过轴杆7

转动安装在装置主体3的顶部中心处,使旋转平板10能够围绕轴杆7进行旋转,旋转平板10的另一端上方安装有第二弯杆9,装置主体3内部安装有用于驱动轴杆7的伺服电机16,冲压组件包括竖向压件2和横向压件18,竖向压件2和横向压件18均安装于冲压口12内,竖向压件2和横向压件18能够从竖向以及横向上将折弯的两个导线端部压紧连接。

18.通过采用上述技术方案:该装置通过设置的弯线组件和冲压组件,可以将两个待连接导线的端部在弯线组件上进行弯折,使其形成勾状结构,然后将待连接的两个导线的折弯处相互勾结,并在冲压组件上进行冲压,使其压紧固定连接,从而实现了两个导线的固定连接,操作方便快捷,且该装置携带方便,该装置在使用时,将待连接导线的端部卡入第一弯杆5、轴杆7和第二弯杆9之间,再启动伺服电机16,使轴杆7带动旋转平板10进行旋转,此时,卡在第一弯杆5、轴杆7和第二弯杆9之间的导线被弯折呈勾状,再将待连接的两个导线的折弯处相互勾结,并在插入至冲压口12中,在竖向压件2和横向压件18的推动冲压下,使导线的端部结构压紧连接,完成该装置的使用。

19.实施例2在实施例1的基础上,本实施例中,旋转平板10采用扇形结构,旋转平板10的上表面沿直径的方向上开设有第二安装槽8,第二安装槽8内部滑动安装有第二滑块20,第二安装槽8内部沿长度方向贯穿安装有第二螺杆11,第二滑块20内部嵌设有与第二螺杆11适配的丝杠螺母,第二螺杆11套设于丝杠螺母中,第二弯杆9的底部固定安装在第二滑块20上。

20.轴杆7的下方具有凹槽14,用于防止导线进行折弯时弹出,提升导线在弯折时的安全性。

21.装置主体3的顶部开设有第一安装槽6,第一安装槽6内部滑动安装有第一滑块21,第一安装槽6内部沿长度方向贯穿安装有第一螺杆4,第一滑块21内部嵌设有与第一螺杆4适配的丝杠螺母,第一螺杆4套设于丝杠螺母中,第一弯杆5的底部固定安装在第一滑块21上。

22.第一滑块21和第二滑块20的截面呈倒“t”型,可以使其滑动时的稳定性更高。

23.通过采用上述技术方案:当转动第二螺杆11时,在丝杠螺母的配合作用下,第二滑块20在第二安装槽8沿其长度方向进行滑动,从而改变了第二弯杆9与轴杆7之间的间距,使导线弯折部位远端(靠近端部的位置)的弯折曲率改变,这样可以满足不同弯折需求,提升了该装置的适用范围;当转动第一螺杆4时,在丝杠螺母的配合作用下,第一滑块21在第一安装槽6沿其长度方向进行滑动,从而改变了第一弯杆5与轴杆7之间的间距,使导线弯折部位的近端(与远端的连接位置)弯折曲率改变,配合第二弯杆9与轴杆7的间距调节,实现了导线端部不同程度的弯折效果,因此可以使得该装置能够满足不同粗细的导线以及不同需求连接效果的导线使用,使得该装置的适用性大大提升。

24.实施例3在实施例1的基础上,本实施例中,装置主体3的一侧具有开口1,竖向压件2位于冲压口12的左上方,横向压件18位于冲压口12的右上方,装置主体3外部另一侧安装有第一气缸13,第一气缸13的伸缩杆与横向压件18连接,装置主体3内部安装有第二气缸17,第二气缸17的活塞杆与竖向压件2。

25.在一种可能的实现方式中,竖向压件2和横向压件18的均采用圆弧形结构,竖向压件2和横向压件18的内侧开设有圆弧形结构的线槽19,因此在竖向压件2和横向压件18在对导线的折弯处冲压时,导线不会出现侧滑的现象,保证的冲压效果。

26.在一种可能的实现方式中,装置主体3的前表面嵌设有用于控制伺服电机16、第一气缸13以及第二气缸17启闭的控制按钮。

27.在一种可能的实现方式中,装置主体3的两侧嵌设有散热网板15,使安装有伺服电机16的腔室与外界连通,使得伺服电机16可以快速散热,同时散热网板15可拆卸,方便对伺服电机16进行维修或者更换。

28.通过采用上述技术方案:在进行冲压时,将待连接的两个导线的折弯处相互勾结,此时两个导线勾结处呈现一个类似十字形的交叉勾连结构,两个导线的折弯处分别对应竖直方向上的竖向压件2,以及水平方向上的横向压件18,在第一气缸13以及第二气缸17的配合作用下,推动横向压件18和竖向压件2对导线折弯处进行压紧,实现冲压作业,这样的同步冲压过程,可以使两个导线的折弯处压紧效果一致,从而使得两个导线的连接更稳定,连接效果更好。

29.结合实施例1-实施例3,结合图1-10所示,本技术的工作原理如下:该装置在使用时,首先待连接导线的端部卡入第一弯杆5、轴杆7和第二弯杆9之间,再启动伺服电机16,使轴杆7带动旋转平板10进行旋转,此时,卡在第一弯杆5、轴杆7和第二弯杆9之间的导线被弯折呈勾状,再将待连接的两个导线的折弯处相互勾结,并在插入至冲压口12中,此时两个导线勾结处呈现一个类似十字形的交叉勾连结构,两个导线的折弯处分别对应竖直方向上的竖向压件2,以及水平方向上的横向压件18,并且在横向压件18和竖向压件2卡在线槽19内,在第一气缸13以及第二气缸17的配合作用下,推动横向压件18和竖向压件2对导线折弯处进行压紧,实现冲压作业,完成该装置的使用。

30.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。