1.本发明属于大型筒节成形制造技术领域,具体涉及一种基于局部高温强压的大厚比夹层筒节轧制复合方法。

背景技术:

2.大型筒节是核电、火箭、石化等装备中的关键组成部分,由于长期工作在高温、高压和腐蚀的环境中,所以对其综合性能要求极高。目前,大型筒节主要为单质金属,采用轧制法生产,由于体积庞大,整体加热过程长达数十小时,并且大型筒节壁厚较大,轧制压下率低,轧制过程中温降显著,需要进行多次补热,大大增加了能源消耗和生产周期。

3.大厚比夹层筒节由多种组元经界面复合而成,分为外层金属、中间层金属和内层金属,是一种兼具刚度、强度和耐蚀、耐磨等综合性能的结构和功能材料,组元金属之间通过特殊变形和连接技术形成冶金结合,可以极大发挥了各组元金属的优势,克服单一金属的性能缺陷,能够显著降低应用成本,具有优异的综合性能和经济效益,在核电、石油化工、海洋工程、电力电子、机械制造、建筑装饰等领域具有广阔的应用前景。然而,现有爆炸复合、挤压复合、铸轧复合等双金属复合技术仅适用于小口径双金属复合管或复合板带生产,无法满足大厚比夹层筒节生产需求。

4.对于组元金属界面复合而言,界面温度与界面应力状态至关重要,合理界面高温与强压是复合界面实现冶金结合的关键条件,具体对于轧制复合而言,通常需要高温下单道次大变形,单道次变形量需要达到40%以上。然而,目前大厚比夹层筒节成形面临极大挑战,由于尺寸大、自重大、精度控制难,筒节整体加热能耗大,无法满足不同组元金属的目标变形温度独立控制需求,并且轧制过程中单道次小变形无法实现复合界面冶金结合。

5.随着我国核电能源、航空航天、冶金与石油化工等行业的高速发展,对大厚比夹层筒节的需求日益增大,且目标规格需要个性化定制,在实现界面冶金结合的前提下,亟待开发一种满足用户规格需求定制的节能、降耗的高效轧制复合设备与方法。

技术实现要素:

6.本发明针对上述问题提供了一种基于局部高温强压的大厚比夹层筒节轧制复合方法。

7.为达到上述目的本发明采用了以下技术方案:一种基于局部高温强压的大厚比夹层筒节轧制复合方法,包括以下步骤:s1,将外层金属筒、中间层金属筒和内层金属筒依次通过过渡配合的方式套装在一起,将外层金属筒与中间层金属筒的相邻边部以及中间层金属筒与内层金属筒的相邻边部焊接,并抽真空,完成预制复合坯料的制备;s2,将预制复合坯料套装在辅助波纹辊上,控制主波纹辊和辅助波纹辊做相对移动,夹紧预制复合坯料,通过对称设置在辅助波纹辊左右两侧的一号平导向辊与辅助波纹辊实现对预制复合坯料的定位和支撑,利用一号电磁感应加热装置对外层金属筒进行电磁

感应加热,使外层金属筒的芯部温度远高于中间层金属筒的芯部温度,热传导作用下将外层金属筒与中间层金属筒之间的待复合界面加热到目标温度t

1-1

;利用二号电磁感应加热装置对内层金属筒进行电磁感应加热,使内层金属筒的芯部温度远高于中间层金属筒的芯部温度,热传导作用下将中间层金属筒与内层金属筒之间的待复合界面加热到目标温度t

1-2

;s3,驱动主波纹辊和辅助波纹辊以相同的轧制线速度旋转,从而带动预制复合坯料旋转,待预制复合坯料被加热的部分与主波纹辊和辅助波纹辊接触后,驱动主波纹辊和辅助波纹辊进行径向压下,并进行持续旋转,待预制复合坯料整圈都完成冶金结合后,完成波纹复合坯料的制备,其中主波纹辊的压入量为δh

1-1

,辅助波纹辊的压入量为δh

1-2

,主波纹辊与辅助波纹辊共同形成波纹轧制辊缝,促使外层金属筒与中间层金属筒以及中间层金属筒与内层金属筒之间形成冶金结合,在波纹轧制开始前,预制复合坯料表面无波纹,因此由一号平导向辊对预制复合坯料提供支撑力,轧制过程中,预制复合坯料的外表面逐渐轧出波纹,设置在一号平导向辊一侧的一号波纹导向辊随预制复合坯料的变形动态进入,两个一号平导向辊分别随相应的一号波纹导向辊的动态进入进行动态退出,最终两个一号波纹导向辊与波纹复合坯料接触并提供支撑,两个一号平导向辊则完全退出,完成预制复合坯料到波纹复合坯料的连续轧制复合;s4,将波纹复合坯料套装在辅助平辊上,控制主平辊和辅助平辊做相对移动,夹紧波纹复合坯料,通过对称设置在辅助平辊左右两侧的二号波纹导向辊与辅助平辊实现对波纹复合坯料的定位和支撑,利用三号电磁感应加热装置对波纹外层金属筒进行电磁感应加热,使波纹外层金属筒的芯部温度远高于波纹中间层金属筒的芯部温度,热传导作用下将波纹外层金属筒与波纹中间层金属筒之间的复合界面加热到目标温度t

2-1

;利用四号电磁感应加热装置对波纹内层金属筒进行电磁感应加热,使波纹内层金属筒的芯部温度远高于波纹中间层金属筒的芯部温度,热传导作用下将波纹中间层金属筒与波纹内层金属筒之间的复合界面加热到目标温度t

2-2

;s5,驱动主平辊和辅助平辊以相同的轧制线速度旋转,从而带动波纹复合坯料旋转,待波纹复合坯料被加热的部分与主平辊和辅助平辊接触后,驱动主平辊和辅助平辊进行径向压下,并进行持续旋转,待波纹复合坯料整圈都完成轧制复合后,完成波纹复合坯料到大厚比夹层筒节的连续轧制复合过程,其中主平辊的压入量为δh

2-1

,辅助平辊的压入量为δh

2-2

,主平辊和辅助平辊共同形成平轧制辊缝,促使波纹外层金属筒与波纹中间层金属筒以及波纹中间层金属筒与波纹内层金属筒之间形成冶金结合,完成大厚比夹层筒节的制备,平轧制开始前,波纹复合坯料表面为波纹状,因此由二号波纹导向辊对波纹复合坯料提供支撑力,轧制过程中,波纹复合坯料的外表面逐渐轧平,设置在二号波纹导向辊一侧的二号平导向辊随波纹复合坯料的变形动态进入,两个二号波纹导向辊分别随相应的二号平导向辊的动态进入进行动态退出,最终两个二号平导向辊与大厚比夹层筒节接触并提供支撑,两个二号波纹导向辊则完全退出。

8.进一步,所述主波纹辊、辅助波纹辊、一号波纹导向辊和二号波纹导向辊上波纹的形状为正弦、圆弧、三角形、梯形、样条曲线中的任意一种,沿圆周方向均匀布置,所述主波纹辊上波纹的高度小于外层金属筒壁厚的1/3,所述辅助波纹辊上波纹的高度小于内层金属筒壁厚的1/3。

9.再进一步,所述主波纹辊的压入量δh

1-1

大于主波纹辊上波纹的高度,所述辅助波纹辊的压入量δh

1-2

大于辅助波纹辊上波纹的高度。

10.更进一步,所述主平辊的压入量δh

2-1

大于波纹复合坯料状态下波纹外层金属筒上波纹的高度,所述辅助平辊的压入量δh

2-2

大于波纹复合坯料状态下波纹内层金属筒上波纹的高度。

11.更进一步,所述外层金属筒和内层金属筒的壁厚均小于中间层金属筒壁厚的1/8。

12.与现有技术相比本发明具有以下优点:本发明通过主波纹辊、辅助波纹辊、一号电磁感应加热装置和二号电磁感应加热装置实现第一阶段的异径异温异步波纹辊缝轧制复合,通过主平辊、辅助平辊、三号电磁感应加热装置和四号电磁感应加热装置实现第二阶段的异径异温异步平辊缝轧制复合,在两个阶段的复合过程中不同复合界面的温度通过不同的电磁感应加热装置独立控制,且仅在轧制入口前方进行加热,使复合界面处形成局部高温,避免了大厚比夹层筒节整体加热时间长、能耗大等问题,可以满足组元金属目标变形温度不同时的温度单独控制需求;本发明在第一阶段的异径异温异步波纹辊缝轧制复合过程中,主波纹辊的波峰在外层金属筒与中间层金属筒之间的预制接触界面处形成局部高温强压,促使外层金属筒与中间层金属筒形成冶金结合,辅助波纹辊的波峰在中间层金属筒和内层金属筒之间的预制接触界面处形成局部高温强压,促使中间层金属筒和内层金属筒形成冶金结合;第二阶段的异径异温异步平辊缝轧制复合过程中,主平辊在波纹外层金属筒与波纹中间层金属筒之间的波纹复合界面处形成局部高温强压,促使波纹外层金属筒与波纹中间层金属筒形成冶金结合,辅助平辊在波纹内层金属筒与波纹中间层金属筒之间的波纹复合界面处形成局部高温强压,促使波纹内层金属筒与波纹中间层金属筒形成冶金结合;本发明第一阶段的异径异温异步波纹辊缝轧制复合过程与第二阶段的异径异温异步平辊缝轧制复合过程利用波纹形成局部高温强压,促进复合界面新鲜金属裸露,使最终得到的大厚比夹层筒节上的复合界面为具有宏观或微观波纹形貌的三维空间结合界面,显著提高了界面结合强度,能够实现高强度冶金结合,同时本发明设备简单可靠、工艺流程短、自动化程度高、能源消耗低,可以满足用户规格需求定制;本发明在第一阶段的异径异温异步波纹辊缝轧制复合过程中预制复合坯料的外表面由平滑变为波纹状,同时随着轧制复合的进行,将一号平导向辊更换为一号波纹导向辊;第二阶段的异径异温异步平辊缝轧制复合过程中波纹复合坯料的外表面由波纹状变为平滑,同时随着轧制复合的进行,将二号波纹导向辊更换为二号平导向辊,利用一号平导向辊和一号波纹导向辊的动态交替导向以及二号波纹导向辊和二号平导向辊的动态交替导向,实现大厚比夹层筒节的稳定轧制复合。

附图说明

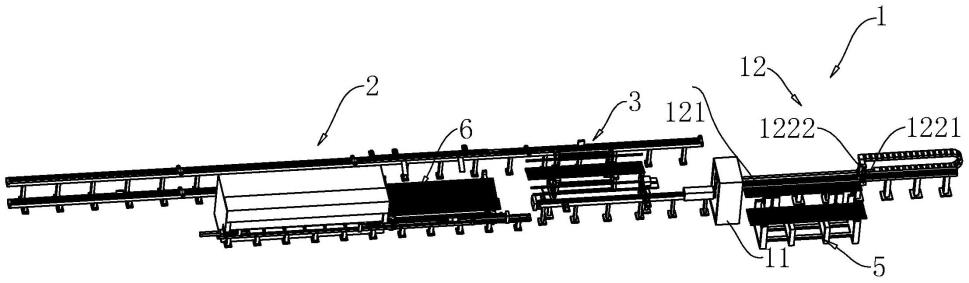

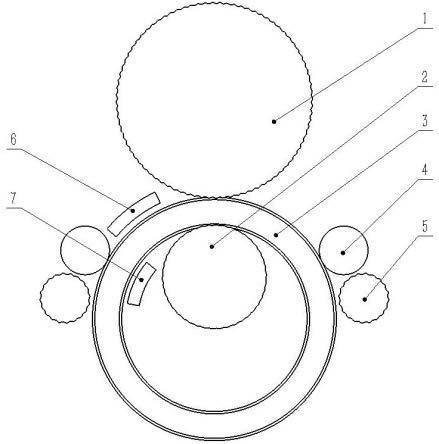

13.图1为本发明第一阶段异径异温异步波纹辊缝轧制复合示意图;图2为本发明预制复合坯料的结构示意图;图3为本发明第二阶段的异径异温异步平辊缝轧制复合示意图;图4为本发明波纹复合坯料的结构示意图;图中,主波纹辊—1、辅助波纹辊—2、预制复合坯料—3、一号平导向辊—4、一号波

纹导向辊—5、一号电磁感应加热装置—6、二号电磁感应加热装置—7、波纹复合坯料—8、主平辊—9、辅助平辊—10、二号波纹导向辊—11、二号平导向辊—12、三号电磁感应加热装置—13、四号电磁感应加热装置—14、外层金属筒—301、中间层金属筒—302、内层金属筒—303、波纹外层金属筒—801、波纹中间层金属筒—802、波纹内层金属筒—803。

具体实施方式

14.为了进一步阐述本发明的技术方案,下面通过实施例对本发明进行进一步说明。

15.实施例1316l不锈钢/q420低合金高强度结构钢/sa508

‑ⅲ

超低碳不锈钢大厚比夹层筒节的制备;其中,外层金属筒301为316l不锈钢,外径6000mm、壁厚25mm、高度1000mm,中间层金属筒302为q420低合金高强度结构钢,外径5950mm、壁厚450mm、高度1000mm,内层金属筒303为sa508

‑ⅲ

超低碳不锈钢,外径5050mm、壁厚25mm、高度1000mm;主波纹辊1的直径为2000mm,波纹的高度为8mm,辅助波纹辊2的直径为500mm,波纹的高度为8mm,一号电磁感应加热装置6、二号电磁感应加热装置7、三号电磁感应加热装置13和四号电磁感应加热装置14均为不锈钢专用数字型电磁加热器,带有自我保护功能,最大加热温度可达1600℃;一种基于局部高温强压的大厚比夹层筒节轧制复合方法,制备316l不锈钢/q420低合金高强度结构钢/sa508

‑ⅲ

超低碳不锈钢大厚比夹层筒节,包括以下步骤:s1,将外层金属筒301、中间层金属筒302和内层金属筒303依次通过过渡配合的方式套装在一起,将外层金属筒301与中间层金属筒302的相邻边部以及中间层金属筒302与内层金属筒303的相邻边部焊接,并抽真空,完成预制复合坯料3的制备;s2,将预制复合坯料3套装在辅助波纹辊2上,控制主波纹辊1和辅助波纹辊2做相对移动,夹紧预制复合坯料3,通过对称设置在辅助波纹辊2左右两侧的一号平导向辊4与辅助波纹辊2实现对预制复合坯料3的定位和支撑,利用一号电磁感应加热装置6对外层金属筒301进行电磁感应加热,使外层金属筒301的芯部温度远高于中间层金属筒302的芯部温度,热传导作用下将外层金属筒301与中间层金属筒302之间的待复合界面加热到目标温度t

1-1

=1100℃;利用二号电磁感应加热装置7对内层金属筒303进行电磁感应加热,使内层金属筒303的芯部温度远高于中间层金属筒302的芯部温度,热传导作用下将中间层金属筒302与内层金属筒303之间的待复合界面加热到目标温度t

1-2

=1100℃;s3,驱动主波纹辊1和辅助波纹辊2以相同的轧制线速度旋转,从而带动预制复合坯料3旋转,待预制复合坯料3被加热的部分与主波纹辊1和辅助波纹辊2接触后,驱动主波纹辊1和辅助波纹辊2进行径向压下,并进行持续旋转,待预制复合坯料3整圈都完成冶金结合后,完成波纹复合坯料8的制备,其中主波纹辊1的压入量为δh

1-1

=10mm,辅助波纹辊2的压入量为δh

1-2

=10mm,主波纹辊1与辅助波纹辊2共同形成波纹轧制辊缝,促使外层金属筒301与中间层金属筒302以及中间层金属筒302与内层金属筒303之间形成冶金结合,在波纹轧制开始前,预制复合坯料3表面无波纹,因此由一号平导向辊4对预制复合坯料3提供支撑力,轧制过程中,预制复合坯料3的外表面逐渐轧出波纹,设置在一号平导向辊4一侧的一号波纹导向辊5随预制复合坯料3的变形动态进入,两个一号平导向辊4分别随相应的一号波纹导向辊5的动态进入进行动态退出,最终两个一号波纹导向辊5与波纹复合坯料8接触并

提供支撑,两个一号平导向辊4则完全退出,完成预制复合坯料3到波纹复合坯料8的连续轧制复合;s4,将波纹复合坯料8套装在辅助平辊10上,控制主平辊9和辅助平辊10做相对移动,夹紧波纹复合坯料8,通过对称设置在辅助平辊10左右两侧的二号波纹导向辊11与辅助平辊10实现对波纹复合坯料8的定位和支撑,利用三号电磁感应加热装置13对波纹外层金属筒801进行电磁感应加热,使波纹外层金属筒801的芯部温度远高于波纹中间层金属筒802的芯部温度,热传导作用下将波纹外层金属筒801与波纹中间层金属筒802之间的复合界面加热到目标温度t

2-1

=1000℃;利用四号电磁感应加热装置14对波纹内层金属筒803进行电磁感应加热,使波纹内层金属筒803的芯部温度远高于波纹中间层金属筒802的芯部温度,热传导作用下将波纹中间层金属筒802与波纹内层金属筒803之间的复合界面加热到目标温度t

2-2

=1000℃;s5,驱动主平辊9和辅助平辊10以相同的轧制线速度旋转,从而带动波纹复合坯料8旋转,待波纹复合坯料8被加热的部分与主平辊9和辅助平辊10接触后,驱动主平辊9和辅助平辊10进行径向压下,并进行持续旋转,待波纹复合坯料8整圈都完成轧制复合后,完成波纹复合坯料8到大厚比夹层筒节的连续轧制复合过程,其中主平辊9的压入量为δh

2-1

=10mm,辅助平辊10的压入量为δh

2-2

=10mm,主平辊9和辅助平辊10共同形成平轧制辊缝,促使波纹外层金属筒801与波纹中间层金属筒802以及波纹中间层金属筒802与波纹内层金属筒803之间形成冶金结合,完成大厚比夹层筒节的制备,平轧制开始前,波纹复合坯料8表面为波纹状,因此由二号波纹导向辊11对波纹复合坯料8提供支撑力,轧制过程中,波纹复合坯料8的外表面逐渐轧平,设置在二号波纹导向辊11一侧的二号平导向辊12随波纹复合坯料8的变形动态进入,两个二号波纹导向辊11分别随相应的二号平导向辊12的动态进入进行动态退出,最终两个二号平导向辊12与大厚比夹层筒节接触并提供支撑,两个二号波纹导向辊11则完全退出。

16.实施例2tc4钛合金/q420低合金高强度结构钢/316l不锈钢大厚比夹层筒节的制备;其中,外层金属筒301为tc4钛合金,外径4000mm、壁厚20mm、高度1500mm,中间层金属筒302为q420低合金高强度结构钢,外径3960mm、壁厚460mm、高度1500mm,内层金属筒303为316l不锈钢,外径2040mm、壁厚20mm、高度1500mm;主波纹辊1的直径为2000mm,波纹的高度为6mm,辅助波纹辊2的直径为500mm,波纹的高度为5mm,一号电磁感应加热装置6和三号电磁感应加热装置13为钛合金专用数字型电磁加热器,带有自我保护功能,最大加热温度可达1200℃,二号电磁感应加热装置7和四号电磁感应加热装置14为不锈钢专用数字型电磁加热器,带有自我保护功能,最大加热温度可达1600℃;一种基于局部高温强压的大厚比夹层筒节轧制复合方法,制备tc4钛合金/q420低合金高强度结构钢/316l不锈钢大厚比夹层筒节,包括以下步骤:s1,将外层金属筒301、中间层金属筒302和内层金属筒303依次通过过渡配合的方式套装在一起,将外层金属筒301与中间层金属筒302的相邻边部以及中间层金属筒302与内层金属筒303的相邻边部焊接,并抽真空,完成预制复合坯料3的制备;s2,将预制复合坯料3套装在辅助波纹辊2上,控制主波纹辊1和辅助波纹辊2做相对移动,夹紧预制复合坯料3,通过对称设置在辅助波纹辊2左右两侧的一号平导向辊4与辅

助波纹辊2实现对预制复合坯料3的定位和支撑,利用一号电磁感应加热装置6对外层金属筒301进行电磁感应加热,使外层金属筒301的芯部温度远高于中间层金属筒302的芯部温度,热传导作用下将外层金属筒301与中间层金属筒302之间的待复合界面加热到目标温度t

1-1

=850℃;利用二号电磁感应加热装置7对内层金属筒303进行电磁感应加热,使内层金属筒303的芯部温度远高于中间层金属筒302的芯部温度,热传导作用下将中间层金属筒302与内层金属筒303之间的待复合界面加热到目标温度t

1-2

=1150℃;s3,驱动主波纹辊1和辅助波纹辊2以相同的轧制线速度旋转,从而带动预制复合坯料3旋转,待预制复合坯料3被加热的部分与主波纹辊1和辅助波纹辊2接触后,驱动主波纹辊1和辅助波纹辊2进行径向压下,并进行持续旋转,待预制复合坯料3整圈都完成冶金结合后,完成波纹复合坯料8的制备,其中主波纹辊1的压入量为δh

1-1

=8mm,辅助波纹辊2的压入量为δh

1-2

=6mm,主波纹辊1与辅助波纹辊2共同形成波纹轧制辊缝,促使外层金属筒301与中间层金属筒302以及中间层金属筒302与内层金属筒303之间形成冶金结合,在波纹轧制开始前,预制复合坯料3表面无波纹,因此由一号平导向辊4对预制复合坯料3提供支撑力,轧制过程中,预制复合坯料3的外表面逐渐轧出波纹,设置在一号平导向辊4一侧的一号波纹导向辊5随预制复合坯料3的变形动态进入,两个一号平导向辊4分别随相应的一号波纹导向辊5的动态进入进行动态退出,最终两个一号波纹导向辊5与波纹复合坯料8接触并提供支撑,两个一号平导向辊4则完全退出,完成预制复合坯料3到波纹复合坯料8的连续轧制复合;s4,将波纹复合坯料8套装在辅助平辊10上,控制主平辊9和辅助平辊10做相对移动,夹紧波纹复合坯料8,通过对称设置在辅助平辊10左右两侧的二号波纹导向辊11与辅助平辊10实现对波纹复合坯料8的定位和支撑,利用三号电磁感应加热装置13对波纹外层金属筒801进行电磁感应加热,使波纹外层金属筒801的芯部温度远高于波纹中间层金属筒802的芯部温度,热传导作用下将波纹外层金属筒801与波纹中间层金属筒802之间的复合界面加热到目标温度t

2-1

=800℃;利用四号电磁感应加热装置14对波纹内层金属筒803进行电磁感应加热,使波纹内层金属筒803的芯部温度远高于波纹中间层金属筒802的芯部温度,热传导作用下将波纹中间层金属筒802与波纹内层金属筒803之间的复合界面加热到目标温度t

2-2

=1050℃;s5,驱动主平辊9和辅助平辊10以相同的轧制线速度旋转,从而带动波纹复合坯料8旋转,待波纹复合坯料8被加热的部分与主平辊9和辅助平辊10接触后,驱动主平辊9和辅助平辊10进行径向压下,并进行持续旋转,待波纹复合坯料8整圈都完成轧制复合后,完成波纹复合坯料8到大厚比夹层筒节的连续轧制复合过程,其中主平辊9的压入量为δh

2-1

=8mm,辅助平辊10的压入量为δh

2-2

=6mm,主平辊9和辅助平辊10共同形成平轧制辊缝,促使波纹外层金属筒801与波纹中间层金属筒802以及波纹中间层金属筒802与波纹内层金属筒803之间形成冶金结合,完成大厚比夹层筒节的制备,平轧制开始前,波纹复合坯料8表面为波纹状,因此由二号波纹导向辊11对波纹复合坯料8提供支撑力,轧制过程中,波纹复合坯料8的外表面逐渐轧平,设置在二号波纹导向辊11一侧的二号平导向辊12随波纹复合坯料8的变形动态进入,两个二号波纹导向辊11分别随相应的二号平导向辊12的动态进入进行动态退出,最终两个二号平导向辊12与大厚比夹层筒节接触并提供支撑,两个二号波纹导向辊11则完全退出。

17.上述两个实施例中,所述主波纹辊1、辅助波纹辊2、一号波纹导向辊5和二号波纹导向辊11上波纹的形状为正弦、圆弧、三角形、梯形、样条曲线中的任意一种。

18.以上显示和描述了本发明的主要特征和优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

19.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。