1.本发明属于冶金技术领域,具体涉及一种耐高温磨损的耐磨钢板及其生产方法。

背景技术:

2.耐磨钢作为一种主要的耐磨材料,广泛应用于矿山机械、工程机械以及水泥厂火电厂专用设备等装备领域。由于这些耐磨设备实际使用工况在不尽相同,因此需要在不同工况条件下使用对应的耐磨材料,以达到提高耐磨设备的使用寿命。如普通的调质耐磨钢在300

°

c工作温度下,硬度损失较为严重,耐磨性急剧下降。

3.公开号为cn114164332a的专利申请公开了“一种耐高温磨损耐磨钢板的生产方法”,其化学成分组成为:c = 0 .1 5~ 0 .20 % ,si ≤0 .10%,mn=1 .00~1 .50%,p≤0 .015%,s≤0 .005%,mo=0 .30~0 .60%,cr=0 .60~1 .0%,v=0 .08%~0 .12%,ti≤0 .025% ,als=0 .060~0 .10% ,b=0 .0008~0 .0025%,余量为fe和其它微量元素,通过在线淬火或是离线淬火 回火获得;生产的耐高温磨损耐磨钢性能指标如下:nm360:抗拉强度≥1100mpa,表面硬度:330-390hbw,-40

°

c冲击功≥35j,在300

°

c、400

°

c和500

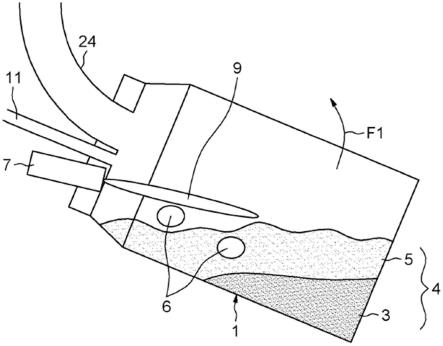

°

c等温时效8小时,硬度满足330-390hbw,-40

°

c冲击功≥24j; nm400:抗拉强度≥1200mpa,表面硬度:370-430hbw,-20

°

c冲击功≥35j,在300

°

c、400

°

c和500

°

c等温时效8小时,硬度满足370-430hbw,-40

°

c冲击功≥24j。专利公开号为cn114164332a的“一种耐高温磨损耐磨钢板的生产方法”,该发明的化学成分体系以及生产工序组合与本发明研究对象均不同。本发明采用高si的成分体系,热轧后空冷至室温,无需淬火工序。

技术实现要素:

4.本发明要解决的技术问题是提供一种耐高温磨损的耐磨钢板,不仅纯净度高、成分均匀、内部致密,同时力学性能优良,可减少工件在200~500℃较高温度范围内的磨损问题。

5.为解决上述技术问题,本发明采取的技术方案为:一种耐高温磨损的耐磨钢板,其化学成分组成及其质量百分含量为:c:0.30~0.34%,si:2.1~2.4%,mn:1.6~1.8%,cr:0.4~0.5%,mo:0.30~0.45%,nb:0.018~0.030%,ti:0.010~0.020%,b:0.0010~0.0020%,其余为fe及其它不可避免的杂质。

6.本发明所述钢板厚度为8~60mm。

7.本发明所述钢板屈服强度1360~1570mpa,抗拉强度1550~1780mpa,延伸率a≥8%,表面硬度440~510hbw,常温冲击均值≥20j,500

°

c等温时效8小时,硬度满足390~460hbw。

8.本发明还提供了一种耐高温磨损的耐磨钢板的生产方法,包括冶炼、连铸、加热、轧制和热处理工序;所述冶炼工序,出钢钢水化学成分组成及其质量百分含量为:c:0.30~0.34%,si:2.1~2.4%,mn:1.6~1.8%,cr:0.4~0.5%,mo:0.30~0.45%,nb:0.018~0.030%,ti:0.010~0.020%,b:0.0010~0.0020%,其余为fe及其它不可避免的杂质。

9.本发明所述冶炼工序包括初炼、lf炉精炼、vd炉真空处理,具体如下:初炼:选择优质料在电炉进行冶炼,初炼炉出钢条件:p<0.010%;lf炉精炼:将初炼钢水装入lf炉精炼,调整各元素成分,精炼总时间≥45min,白渣保持时间≥20min,确保造渣良好;vd炉真空处理:将lf炉精炼后的钢水转入vd炉进行真空脱气处理,真空度≤66pa、真空保持时间≥20min,破空后软吹≥8min后吊包。

10.本发明所述连铸工序,将冶炼后的钢水进行连铸作业,得到连铸坯,利用火焰清理,清理掉钢坯表面存在的裂纹、皮下气泡等缺陷。

11.本发明所述加热工序,连续加热炉最高加热温度1280℃,均热温度1240~1260℃,加热系数≥9min/cm。

12.本发明所述轧制工序,采用高温轧制,前三道次压下量为20~30mm,终轧温度850~950℃,轧后送至冷床空冷至室温。

13.本发明所述热处理工序,采用回火处理,回火温度200~300℃,保温时间2~3min/mm,空冷至室温。

14.采用上述技术方案所产生的有益效果在于:1、本发明基于si以固溶体形态存在于铁素体或奥氏体中,可以缩小奥氏体相区,并提高亚共析钢淬透性的原理。采用轧制后空冷的方式获得耐磨性能优良的马氏体组织和残余奥氏体组织;经回火后,使碳由过饱和马氏体向残余奥氏体配分,使残余奥氏体富碳并能够在室温下稳定。钢中添加mo元素,提升该钢的回火稳定性。经500℃等温时效8h后仍能保证390~460hbw的硬度,同时由于轧后不采用水冷工艺,钢板板形更易控制。

15.2、本方法所得钢板厚度为8~60mm,屈服强度1360~1570mpa、抗拉强度1550~1780mpa、延伸率a≥8%,表面硬度440~510hbw,常温冲击均值≥20j,并拥有晶粒度为7~9级细小均匀组织结构。

具体实施方式

16.下面结合具体实施例对本发明作进一步详细的说明。

17.实施例1本实施例耐高温磨损的耐磨钢板厚度为8mm,其化学成分组成及其质量百分含量见表1。

18.本实施例耐高温磨损的耐磨钢板的生产方法包括冶炼、连铸、加热、轧制、热处理工序,具体生产过程如下:(1)冶炼:包括初炼、lf炉精炼、vd炉真空处理:初炼:选择优质料在电炉进行冶炼,初炼炉出钢条件:p:0.008%;lf炉精炼:将初炼钢水装入lf炉精炼,调整各元素成分,精炼总时间45min,白渣保持时间22min,确保造渣良好;vd炉真空处理:将lf炉精炼后的钢水转入vd炉进行真空脱气处理,真空度66pa、真空保持时间20min,破空后软吹8min后吊包;出钢钢水化学成分组成及其质量百分含量见表1;(2)连铸:将冶炼后的钢水进行连铸作业,采用22℃过热度,得到厚度为200mm连铸

坯,利用火焰清理,清理掉钢坯表面存在的裂纹、皮下气泡等缺陷;(3)加热:连续加热炉最高加热温度1280℃,均热温度1258℃,加热系数9min/cm;(4)轧制:采用再热轧轧制工艺进行轧制;前三道次单道次压下量分别为30mm、30mm、20mm,累计压下率为40%,终轧温度850℃,轧后采用空冷至室温。

19.(5)热处理:采用回火处理,回火温度300℃、保温时间3.2min/mm,空冷至室温,即得耐高温磨损的耐磨钢板。

20.本实施例耐高温磨损的耐磨钢板的性能指标见表2。

21.实施例2本实施例耐高温磨损的耐磨钢板厚度为20mm,其化学成分组成及其质量百分含量见表1。

22.本实施例耐高温磨损的耐磨钢板的生产方法包括冶炼、连铸、加热、轧制、热处理工序,具体生产过程如下:(1)冶炼:包括初炼、lf炉精炼、vd炉真空处理:初炼:选择优质料在电炉进行冶炼,初炼炉出钢条件:p:0.007%;lf炉精炼:将初炼钢水装入lf炉精炼,调整各元素成分,精炼总时间50min,白渣保持时间20min,确保造渣良好;vd炉真空处理:将lf炉精炼后的钢水转入vd炉进行真空脱气处理,真空度60pa、真空保持时间20min,破空后软吹9min后吊包;出钢钢水化学成分组成及其质量百分含量见表1;(2)连铸:将冶炼后的钢水进行连铸作业,采用25℃过热度,得到厚度为200mm连铸坯,利用火焰清理,清理掉钢坯表面存在的裂纹、皮下气泡等缺陷;(3)加热:连续加热炉最高加热温度1280℃,均热温度1253℃,加热系数9min/cm;(4)轧制:采用再热轧轧制工艺进行轧制;前三道次单道次压下量分别为30mm、30mm、20mm,累计压下率为40%,终轧温度870℃,轧后采用空冷至室温。

23.(5)热处理:采用回火处理,回火温度260℃、保温时间3.5min/mm,空冷至室温,即得耐高温磨损的耐磨钢板。

24.本实施例耐高温磨损的耐磨钢板的性能指标见表2。

25.实施例3本实施例耐高温磨损的耐磨钢板厚度为30mm,其化学成分组成及其质量百分含量见表1。

26.本实施例耐高温磨损的耐磨钢板的生产方法包括冶炼、连铸、加热、轧制、热处理工序,具体生产过程如下:(1)冶炼:包括初炼、lf炉精炼、vd炉真空处理:初炼:选择优质料在电炉进行冶炼,初炼炉出钢条件:p:0.006%;lf炉精炼:将初炼钢水装入lf炉精炼,调整各元素成分,精炼总时间50min,白渣保持时间22min,确保造渣良好;vd炉真空处理:将lf炉精炼后的钢水转入vd炉进行真空脱气处理,真空度56pa、真空保持时间21min,破空后软吹12min后吊包;出钢钢水化学成分组成及其质量百分含量见表1;

(2)连铸:将冶炼后的钢水进行连铸作业,采用30℃过热度得到厚度为200mm连铸坯,利用火焰清理,清理掉钢坯表面存在的裂纹、皮下气泡等缺陷;(3)加热:连续加热炉最高加热温度1280℃,均热温度1247℃,加热过程中不允许烧咀全关,加热系数10min/cm;(4)轧制:采用再热轧轧制工艺进行轧制;前三道次单道次压下量分别为30mm、30mm、20mm,累计压下率为40%,终轧温度890℃,轧后采用空冷至室温。

27.(5)热处理:采用回火处理,回火温度250℃、保温时间2.8min/mm,空冷至室温,即得耐高温磨损的耐磨钢板。

28.本实施例耐高温磨损的耐磨钢板的性能指标见表2。

29.实施例4本实施例耐高温磨损的耐磨钢板厚度为40mm,其化学成分组成及其质量百分含量见表1。

30.本实施例耐高温磨损的耐磨钢板的生产方法包括冶炼、连铸、加热、轧制、热处理工序,具体生产过程如下::(1)冶炼:包括初炼、lf炉精炼、vd炉真空处理:初炼:选择优质料在电炉进行冶炼,初炼炉出钢条件:p:0.009%;lf炉精炼:将初炼钢水装入lf炉精炼,调整各元素成分,精炼总时间55min,白渣保持时间24min,确保造渣良好;vd炉真空处理:将lf炉精炼后的钢水转入vd炉进行真空脱气处理,真空度55pa、真空保持时间23min,破空后软吹11min后吊包;出钢钢水化学成分组成及其质量百分含量见表1;(2)连铸:将冶炼后的钢水进行连铸作业,采用26℃过热度得到厚度为200mm连铸坯,利用火焰清理,清理掉钢坯表面存在的裂纹、皮下气泡等缺陷;(3)加热:均热炉最高加热温度1280℃,均热温度1255℃,加热系数9.5min/cm;(4)轧制:采用再热轧轧制工艺进行轧制;前三道次单道次压下量分别为30mm、30mm、20mm,累计压下率为50%,终轧温度910℃,轧后采用空冷至室温。

31.(5)热处理:采用回火处理,回火温度200℃,保温时间2.0min/mm,空冷至室温,即得耐高温磨损的耐磨钢板。

32.本实施例耐高温磨损的耐磨钢板的性能指标见表2。

33.实施例5本实施例耐高温磨损的耐磨钢板厚度为50mm,其化学成分组成及其质量百分含量见表1。

34.本实施例耐高温磨损的耐磨钢板的生产方法包括冶炼、连铸、加热、轧制、热处理工序,具体生产过程如下::(1)冶炼:包括初炼、lf炉精炼、vd炉真空处理:初炼:选择优质料在电炉进行冶炼,初炼炉出钢条件:p:0.005%;lf炉精炼:将初炼钢水装入lf炉精炼,调整各元素成分,精炼总时间52min,白渣保持时间23min,确保造渣良好;vd炉真空处理:将lf炉精炼后的钢水转入vd炉进行真空脱气处理,真空度55pa、真

空保持时间23min,破空后软吹12min后吊包;出钢钢水化学成分组成及其质量百分含量见表1;(2)连铸:将冶炼后的钢水进行连铸作业,采用20℃过热度得到厚度为200mm连铸坯,利用火焰清理,清理掉钢坯表面存在的裂纹、皮下气泡等缺陷;(3)加热:均热炉最高加热温度1300℃,均热温度1245℃,加热系数10min/cm;(4)轧制:采用再热轧轧制工艺进行轧制;前三道次单道次压下量分别为30mm、30mm、20mm,累计压下率为40%,终轧温度923℃,轧后采用空冷至室温。

35.(5)热处理:采用回火处理,回火温度220℃、保温时间2.2min/mm,空冷至室温,即得耐高温磨损的耐磨钢板。

36.本实施例耐高温磨损的耐磨钢板的性能指标见表2。

37.实施例6本实施例耐高温磨损的耐磨钢板厚度为60mm,其化学成分组成及其质量百分含量见表1。

38.本实施例耐高温磨损的耐磨钢板的生产方法包括冶炼、连铸、加热、轧制、热处理工序,具体生产过程如下:(1)冶炼:包括初炼、lf炉精炼、vd炉真空处理:初炼:选择优质料在电炉进行冶炼,初炼炉出钢条件:p:0.005%;lf炉精炼:将初炼钢水装入lf炉精炼,调整各元素成分,精炼总时间51min,白渣保持时间20min,确保造渣良好;vd炉真空处理:将lf炉精炼后的钢水转入vd炉进行真空脱气处理,真空度65pa、真空保持时间21min,破空后软吹12min后吊包;出钢钢水化学成分组成及其质量百分含量见表1;(2)连铸:将冶炼后的钢水进行连铸作业,采用27℃过热度得到厚度为200mm连铸坯,利用火焰清理,清理掉钢坯表面存在的裂纹、皮下气泡等缺陷;(3)加热:连续加热炉最高加热温度1300℃,均热温度1240℃,加热系数10min/cm;(4)轧制:采用再热轧轧制工艺进行轧制;前三道次单道次压下量分别为30mm、30mm、20mm,累计压下率为40%,终轧温度950℃,轧后采用空冷至室温。

39.(5)热处理:采用回火处理,回火温度270℃,保温时间2.9min/mm,空冷至室温,即得耐高温磨损的耐磨钢板。

40.本实施例耐高温磨损的耐磨钢板的性能指标见表2。

41.表1 实施例1-6耐磨钢板的化学成分组成及其质量百分含量(%)

表1中成分余量为fe和不可避免的杂质。

42.表2 实施例1-6耐磨钢板的性能指标注1:交货态下布氏硬度值;注2:500

°

c等温时效8小时后布氏硬度值;以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。