1.本实用新型属于桥梁施工工艺设备的技术领域,涉及斜拉索桥梁的施工技术。更具体地说,本实用新型涉及一种斜拉索施工同步及对称张拉控制系统。

背景技术:

2.在现有技术中,桥梁的斜拉索采用传统张拉工艺施工,采用普通千斤顶,人工控制油泵进行张拉,无法实现两端同步、对称张拉,无法保证整体索力离散值;工作效率低,操作困难,导致成本上升。

技术实现要素:

3.本实用新型提供一种斜拉索施工同步及对称张拉控制系统,其目的是保证斜拉索的两端同步对称张拉。

4.为了实现上述目的,本实用新型采取的技术方案为:

5.本实用新型的斜拉索施工同步及对称张拉控制系统,应用于斜拉索施工中的安装调试;所述的斜拉索在桥梁纵向穿过索塔并以索塔为对称中心对称分布;在所述的斜拉索与桥面连接的两端,分别设置智能穿心式千斤顶;所述的斜拉索两端的智能穿心式千斤顶分别由数控液压泵主站和数控液压泵副站驱动。

6.所述的控制系统设置主机监控电脑;所述的数控液压泵主站和数控液压泵副站分别通过无线信号与主机监控电脑进行信号连接。

7.所述的数控液压泵主站和数控液压泵副站均通过无线信号进行信号连接。

8.由所述的数控液压泵主站驱动的智能穿心式千斤顶,设置进油管接口和回油管接口;所述的进油管接口和回油管接口分别与所述的数控液压泵主站的高压进油管和高压回油管连接。

9.所述的数控液压泵主站通过信号线与智能穿心式千斤顶上的信号线接口连接。

10.由所述的数控液压泵副站驱动的智能穿心式千斤顶,设置进油管接口和回油管接口;所述的进油管接口和回油管接口分别与所述的数控液压泵副站的高压进油管和高压回油管连接。

11.所述的数控液压泵副站通过信号线与智能穿心式千斤顶上的信号线接口连接。

12.所述的智能穿心式千斤顶上设置检测斜拉索端部位移的位移传感器。

13.本实用新型采用上述技术方案,适用于斜拉索同步张拉施工,不需要人工对油泵进行操作来精准地控制张拉应力、持合时间,能够保证两端同步、对称张拉,控制整索离散力的数值,应力控制精确,保证施工质量;操作方法简单、易行,减少了人工的投入,降低施工成本。

附图说明

14.附图所示内容及图中的标记简要说明如下:

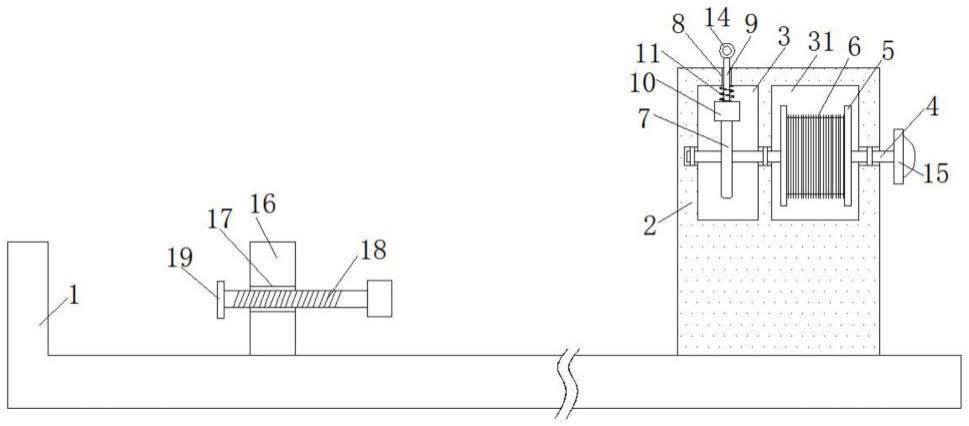

15.图1为本实用新型的斜拉索智能张拉系统结构俯视示意图;

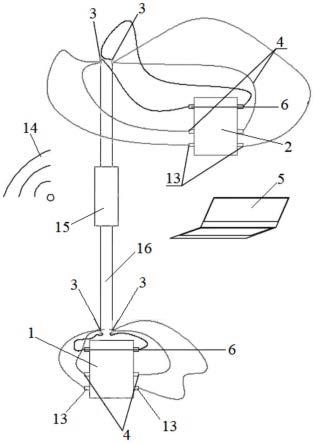

16.图2为本实用新型的智能穿心式千斤顶构造与安装结构示意图。

17.图中标记为:

18.1、数控液压泵主站,2、数控液压泵副站,3、智能穿心式千斤顶,4、高压进油管,5、主机监控电脑,6、信号线,7、信号线接口,8、位移传感器,9、工作锚(工作夹片),10、限位板,11、进油管接口,12、回油管接口,13、高压回油管,14、无线信号,15、索塔,16、斜拉索。

具体实施方式

19.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本实用新型的发明构思、技术方案有更完整、准确和深入的理解。

20.如图1、图2所示本实用新型的结构,为一种斜拉索施工同步及对称张拉控制系统,应用于斜拉索16施工中的安装调试;所述的斜拉索16在桥梁纵向穿过索塔15并以索塔15为对称中心对称分布。

21.为了解决现有技术存在的问题并克服其缺陷,实现保证斜拉索的两端同步对称张拉的发明目的,本实用新型采取的技术方案为:

22.如图1、图2所示,本实用新型的斜拉索施工同步及对称张拉控制系统,在所述的斜拉索16与桥面连接的两端,分别设置智能穿心式千斤顶3;所述的斜拉索16两端的智能穿心式千斤顶3分别由数控液压泵主站1和数控液压泵副站2驱动。

23.其中:

24.数控液压泵主机1为智能张拉设备的控制主机;数控液压泵副机2为智能张拉设备的控制副机;智能穿心式千斤顶3为张拉过程中装有伸长量数据传感器(即位移传感器8)的千斤顶装置。

25.所述的控制系统设置主机监控电脑5;所述的数控液压泵主站1和数控液压泵副站2分别通过无线信号14与主机监控电脑5进行信号连接。主机监控电脑5是在张拉过程中,收集并监控张拉应力、伸长量、持合时间的数控装置。

26.本实用新型通过将张拉控制参数输入到主机监控电脑5中,副机通过主机上的无线通讯模块进行数据接收指令;系统配两套智能型穿心千斤顶,直接在主机上控制四顶同步、对称张拉,能够实时监测到张拉应力曲线图和分级张拉的每段伸长量;一方面,保证分级张拉的控制应力和持合时间,另一方面,保证斜拉索整体索力和离散误差。

27.上述技术方案比传统张拉工艺操作简单,极大减少了人工投入,能够高效地确保施工质量;能够在斜拉索张拉过程中,通过控制主机上的主机监控电脑,不需要通过人工控制油泵来实现两端同步、对称张拉,减轻了操作人员的劳动强度。

28.所述的数控液压泵主站1和数控液压泵副站2均通过无线信号14进行信号连接。

29.数控液压泵主站1和数控液压泵副站2置于索塔15纵桥向两侧,通过无线信号14进行连接,且数控液压泵主站1和数控液压泵副站2信号同步范围在五公里内能保持稳定,满足一般大型桥梁的施工要求。

30.由所述的数控液压泵主站1驱动的智能穿心式千斤顶3,设置进油管接口11和回油管接口12;所述的进油管接口11和回油管接口12分别与所述的数控液压泵主站1的高压进

油管4和高压回油管13连接。

31.所述的数控液压泵主站1通过信号线6与智能穿心式千斤顶3上的信号线接口7连接。所述的数控液压泵副站2通过信号线6与智能穿心式千斤顶3上的信号线接口7连接。

32.信号线6是在张拉过程中,通过主机监控电脑5控制千斤顶张拉的指令传输装置。

33.由所述的数控液压泵副站2驱动的智能穿心式千斤顶3,设置进油管接口11和回油管接口12;所述的进油管接口11和回油管接口12分别与所述的数控液压泵副站2的高压进油管4和高压回油管13连接。

34.高压进油管4是在张拉过程中,能够承受油压且将泵站和千斤顶连接,并向智能穿心式千斤顶3供应高压液压油的装置;高压回油管13是在张拉过程中,能够承受油压且将泵站和千斤顶连接,并智能穿心式千斤顶3中多余的高压油返回液压泵的装置。

35.根据“一顶配一表”原则,将数控液压泵主站1的进油管接口11和回油管接口12、数控液压泵副站2的进油管接口11和回油管接口12分别与四台智能穿心式千斤顶3的进油口和出油口通过高压进油管4及高压回油管进行连接紧密。四台智能穿心式千斤顶3分别与数控液压泵主站1和数控液压泵副站2通过信号线6进行连接。

36.在主机监控电脑5上输入相关张拉参数来实现四台智能穿心式千斤顶3同步、对称张拉。

37.所述的智能穿心式千斤顶3上设置检测斜拉索16端部位移的位移传感器8。位移传感器8是通过检测到斜拉索16端部的位移,而判断斜拉索16伸长量的数据传感器。

38.四台智能穿心式千斤顶3安装在斜拉索16的张拉端,并在智能穿心式千斤顶3后端安装工具锚和工具夹片9。所述的智能穿心式千斤顶3上设置工作锚9(即工作夹片)用于在智能穿心式千斤顶3上固定斜拉索16.

39.所述的智能穿心式千斤顶3上还设有限位板10,用于进行智能穿心式千斤顶3的纵向固定。

40.综上所述,本实用新型针对现有技术存在的缺点,尽可能减少人力资源消耗及施工时间的投入,且能够保证施工质量和现场执行;能够在斜拉索16张拉过程中通过控制主机上的主机监控电脑5,不用通过人工控制油泵来实现两端同步、对称张拉。其有益效果是:

41.1、智能张拉设备能够高效同步、对称张拉;

42.2、张拉过程中实时监控张拉应力和伸长量,自动计算出伸长量数据;

43.3、操作方便,可控性强,减少人工投入;

44.4、应力控制精确,高效保证施工质量。

45.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。