1.本实用新型涉及一种上料装置,尤其涉及一种金属板材的上料装置。

背景技术:

2.自动化冲压生产线是生产效率很高的板料加工设备,普通生产线的生产节拍可达每分钟十几次或者更高,而且一次冲压就可能得到一个冲压件,这就对冲压生产线的上料环节提出了较高的要求。一些中小型企业普遍使用叉车将冲压设备所需的板料运至工作台的一侧,以便操作人员取用。这种上料方法的缺点是需要长时间占用叉车及叉车司机,而且上料效率较低,当多个工位同时需要叉取板料时便无法应对,造成多工位人员等待现象。因此存在自动化程序低,占用人力多,人工劳动强度大的不足。

3.近年来,一些自动化程度较高的企业使用全自动的双拆垛车上料,机器人抓料分张。其上料设备结构较复杂、成本投入较高,占地面积大,而且无法在现有基础上实现,一般中小型企业难以接受。另外,自动上料台车现在有形式,单独成一整体,无法拼装使用,调整难度大;自动化程度高,需配合机器人使用,使用成本高。

技术实现要素:

4.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种成本低自动化程度高的金属板材冲压自动上料机构。

5.本实用新型解决上述技术问题所采用的技术方案为:一种金属板材冲压自动上料机构,其特征在于包括

6.上料台;

7.托料板,能升降地设于前述上料台上,用于叠放金属板材;

8.第一驱动源,设于前述上料台能驱动前述托料板下降和间隙地升起;

9.分张器,设于前述上料台上并位于托料板侧面的上方位置,能将叠在一起的金属板材分开;以及

10.搬移机构,能将分开后顶面的金属板材搬移至滚筒上。

11.作为优选,所述的分张器为磁力分张器,该磁力分张器通电能产生磁力进而将顶部的金属板材分开。

12.进一步,所述的分张器为至少两个并分别位于托料板的两侧。

13.进一步,所述托料板的相邻两侧设有限位挡板,限位挡板的顶部设有所述的分张器。

14.作为优选,所述的搬移机构包括

15.移动支架,能横移地设于上料台上;

16.第二驱动源,动力输出端与前述移动支架连接并能驱动移动支架来回移动;

17.第三驱动源,设于前述移动支架上;

18.吸盘支架,能升降地设于前述第三驱动源的动力输出端;以及

19.吸盘,为多个,设于前述吸盘支架的底部,该吸盘上具有抽气孔。

20.作为优选,所述的第一驱动源为升降电缸,并且,所述上料台围绕升降电缸设有多个导向杆。

21.进一步,所述上料台上设有输送机构,该输送机构包括输送架及能转动地设于输送架上的滚筒,所述的搬移机构能将金属板材从托料板搬移至滚筒上。

22.与现有技术相比,本实用新型的优点在于:金属板材自动上升,分张、搬移,能实现金属板材自动上料到位。整体成本较低,运行可靠且自动化程度高。

附图说明

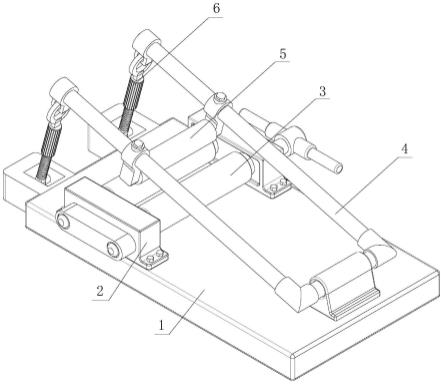

23.图1为实施例结构示意图。

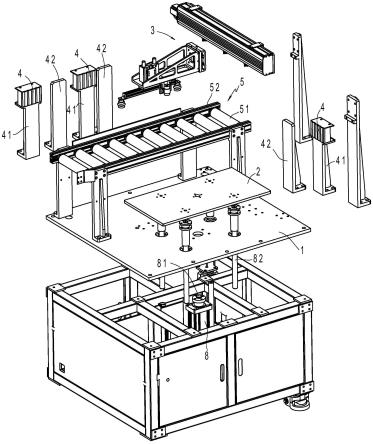

24.图2为实施例中部分分解图。

25.图3为搬移机构放大图。

具体实施方式

26.以下结合附图实施例对本实用新型作进一步详细描述。

27.如图1和图2所示,本实施例中的金属板材冲压自动上料机构上料台1、托料板2、第一驱动源8分张器4、搬移机构3及输送机构5。

28.托料板2能升降地设于上料台1上,用于叠放金属板材;第一驱动源8设于上料台1能驱动托料板2下降和间隙地升起;本实施例中的第一驱动源8采用升降电缸,升降电缸的输出端81与托料板2的底部连接,上料台1围绕升降电缸还设有四个导向杆81。

29.分张器4设于上料台1上并位于托料板2侧面的上方位置,能将叠在一起的金属板材分开;结合图2所示,分张器4为磁力分张器,该磁力分张器通电能产生磁力进而将顶部的金属板材分开。分张器4为三个并分别位于托料板2的两侧。托料板2的相邻两侧设有限位挡板41,该限位挡板41的顶部设有分张器4。为进一步限位叠放的金属板材,限位挡板41之间还是设有辅助挡板42,确保叠放的金属板材定位准确。

30.输送机构5包括输送架52及能转动地设于输送架52上的滚筒51。

31.结合图3所示,搬移机构3能将分开后顶面的金属板材搬移至滚筒5上;本实施例中的搬移机构包括移动支架32、第二驱动源31、第三驱动源33、吸盘支架34及吸盘35,移动支架32能横移地设于上料台1上;第二驱动源31动力输出端与移动支架32连接并能驱动移动支架32来回移动;第二驱动源31可以采用电机或气缸。第三驱动源33设于移动支架32上;吸盘支架34能升降地设于第三驱动源33的动力输出端;本实施例中第三驱动源33采用升降气缸。吸盘35为两个,设于吸盘支架34的底部,该吸盘35上具有抽气孔36,用于连接气管。

32.在进行金属板材上料作业时,首先人工叉车(或其它方式)将要上料的叠在一起的金属板材置于托料板上,启动设备,托料板自动上升到一定位置后,分张装置将上层金属板材分离,便于吸盘抓取,搬移机构吸取金属板材后,回到滚筒上方,放开金属板材,金属板材在滚向上向前运动到。每取走一张金属板材,托料板就上升一定距离,全部金属板材输送完毕后,则托料板下降恢复到低位。

33.整体采用组合式的工作模式,实现各工作位上料备料,实现生产物料的无缝切换,保证生产的连续性,实现后续多工位拼装,满足不同生产模式要求。可以实现金属板材的自

动上升,分张。金属板材连续传送。

技术特征:

1.一种金属板材冲压自动上料机构,其特征在于包括上料台(1);托料板(2),能升降地设于前述上料台(1)上,用于叠放金属板材;第一驱动源(8),设于前述上料台(1)能驱动前述托料板(2)下降和间隙地升起;分张器(4),设于前述上料台(1)上并位于托料板(2)侧面的上方位置,能将叠在一起的金属板材分开;以及搬移机构(3),能将分开后顶面的金属板材搬移。2.根据权利要求1所述的金属板材冲压自动上料机构,其特征在于所述的分张器(4)为磁力分张器,该磁力分张器通电能产生磁力进而将顶部的金属板材分开。3.根据权利要求2所述的金属板材冲压自动上料机构,其特征在于所述的分张器(4)为至少两个并分别位于托料板(2)的两侧。4.根据权利要求1所述的金属板材冲压自动上料机构,其特征在于所述托料板(2)的相邻两侧设有限位挡板(41),该限位挡板(41)的顶部设有所述的分张器(4)。5.根据权利要求1所述的金属板材冲压自动上料机构,其特征在于所述的搬移机构(3)包括移动支架(32),能横移地设于上料台(1)上;第二驱动源(31),动力输出端与前述移动支架(32)连接并能驱动移动支架(32)来回移动;第三驱动源(33),设于前述移动支架(32)上;吸盘支架(34),能升降地设于前述第三驱动源(33)的动力输出端;以及吸盘(35),为多个,设于前述吸盘支架(34)的底部,该吸盘(35)上具有抽气孔(36)。6.根据权利要求1所述的金属板材冲压自动上料机构,其特征在于所述的第一驱动源(8)为升降电缸,并且,所述上料台(1)围绕升降电缸设有多个导向杆。7.根据权利要求1所述的金属板材冲压自动上料机构,其特征在于所述上料台上设有输送机构(5),该输送机构(5)包括输送架(52)及设于输送架上的滚筒(51),所述的搬移机构能将金属板材从托料板搬移至滚筒上。

技术总结

一种金属板材冲压自动上料机构,其特征在于包括上料台、托料板、第一驱动源、分张器即搬移机构,托料板能升降地设于前述上料台上,用于叠放金属板材;第一驱动源,设于前述上料台能驱动前述托料板下降和间隙地升起;分张器设于前述上料台上并位于托料板侧面的上方位置,能将叠在一起的金属板材分开;搬移机构能将分开后顶面的金属板材搬移。金属板材自动上升,分张、搬移,能实现金属板材自动上料到位。整体成本较低,运行可靠且自动化程度高。运行可靠且自动化程度高。运行可靠且自动化程度高。

技术研发人员:叶振城 陈海滨 黄城 罗克清

受保护的技术使用者:宁波方太厨具有限公司

技术研发日:2022.09.29

技术公布日:2023/1/13

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。