1.本发明涉及真空镀膜设备技术领域,尤其涉及一种用于真空镀膜膜厚测试的支架。

背景技术:

2.在真空镀膜领域,为了形成一定厚度规格的镀层薄膜,在批量镀膜之前,需要通过对镀膜的膜厚测试来对真空镀膜工艺参数进行测试调整,为此,必须使用镀膜测试样品进行测试薄膜样品制作,并且根据测量镀膜测试样品的实际膜厚,进而调整镀膜工艺,然而,在一些较大的玻璃制品,特别是在等离子电视机适用的等离子显示屏测试和制造过程中,必须对等离子显示屏的金属氧化物,如氧化镁导电薄膜的膜厚进行精确测试,以调整真空镀膜设备的镀膜工艺参数,减少镀膜成品的不良率。

3.但是在现有技术中,真空镀膜领域中常用的是电子束蒸发镀膜,该方法是依靠皮尔斯电子枪发射的高能电子束流轰击靶材,使靶材受热瞬间蒸发,最终沉积到相对位置的基片上,从而在基片上形成一层镀膜,传统的膜厚测试方法主要有三种,一种是直接用母板进行镀膜,镀膜完成后,再将母板切割成若干小块,进行膜厚测试,该方法测试成本高,且在切割过程中,往往会因为母板碎裂而影响膜厚测试结果。第二种,使用高温胶带将载玻片贴附在母板上进行镀膜,然后用台阶仪测量膜层厚度,该测试方法由于仍然必须使用玻璃母板作为载体,测试成本依然比较高。第三种,是将母板切割成小块后,放置在长条的板托上样品口内进行镀膜,后将镀膜完成的小块用台阶仪测量膜层厚度,该方法虽已解决上述两种方法中的问题,但是依旧存在根据母板的形状大小进行不同位置的镀膜测试,测试结果不准确,且直接将切割成小块的母板样品放置在样品口内,容易出现切割时尺寸把握不准而造成无法放置进样品口或样品口无法卡住母板样品的情况。

技术实现要素:

4.本发明的目的是为了解决背景技术中存在的缺点,而提出的一种用于真空镀膜膜厚测试的支架。

5.为达到以上目的,本发明采用的技术方案为:一种用于真空镀膜膜厚测试的支架,包括支撑圈,所述支撑圈的外周均匀分布有用于调节样品位置的位置调节机构,所述位置调节机构的上下端均设置有用于夹持样品的样品夹持机构,所述支撑圈的内周均匀分布有支撑杆,所述支撑杆相靠近的一端均固定连接在吊杆的下端外周,所述吊杆的上端外周固定连接有联轴器,用于将支撑圈及位置调节机构和样品夹持机构吊装在镀膜机的旋转连接件的下端。

6.优选的,所述位置调节机构包括均匀分布在支撑圈外周的支撑板,所述支撑板远离支撑圈的一侧上下端均固定连接有限位座,所述支撑板远离支撑圈的一侧中部均转动连接有驱动组件,所述驱动组件的前端固定连接在内螺纹筒的中部外周,所述内螺纹筒的上下端内周均螺纹连接有螺纹杆一,所述螺纹杆一远离支撑圈的一端均固定连接有滑杆,所

述滑杆的一侧均固定连接有限位条,所述滑杆和限位条的外周均滑动连接在限位座的中部开口内。

7.优选的,所述驱动组件包括转动连接在支撑板远离支撑圈一侧中部开口内的驱动杆,所述驱动杆的一端均固定连接有转把一,所述驱动杆的另一端均固定连接有锥齿轮一,所述锥齿轮一均啮合连接有锥齿轮二,所述锥齿轮二的中部内周均固定连接在内螺纹筒的中部外周。

8.优选的,所述样品夹持机构包括固定连接在滑杆远离支撑圈一端的框架,所述框架的内上壁中部均开设有限位槽一,所述框架的内两侧中部均开设有滑槽一,所述框架的内中部均设置有支撑条,所述支撑条的上端中部均开设有限位槽二,所述支撑条的下端均开设有滑槽二,所述滑槽二的中部均固定连接有限位组件,所述滑槽二的内两侧均滑动连接有连接组件,所述连接组件远离支撑圈的一端均固定连接在调节板靠近支撑圈的一侧中部,所述调节板远离支撑圈的一侧中部均固定连接有调节组件。

9.优选的,所述支撑条的两端均滑动连接在滑槽一的内部,所述调节板的两端均滑动连接在滑槽一内部,所述调节板均位于支撑条远离支撑圈的一侧。

10.优选的,所述连接组件包括滑动连接在滑槽二内两侧的滑座,所述滑座的内部均通过转杆一转动连接有连接杆,所述连接杆远离滑座的一端均通过转杆二转动连接在旋转座的开口内两侧,所述旋转座远离支撑圈的一端均固定连接在调节板靠近支撑圈的一侧中部。

11.优选的,所述调节组件包括转动连接在框架远离支撑圈一侧中部螺纹杆二,所述螺纹杆二靠近支撑圈的一端均转动连接有限位轴承座,所述螺纹杆二的另一端均固定连接有转把二,所述螺纹杆二的中部外周均螺纹连接有螺纹套。

12.优选的,所述限位轴承座靠近支撑圈的一端均固定连接在调节板远离支撑圈的一侧中部,所述螺纹套靠近支撑圈的一端均固定连接在框架远离支撑圈的一侧中部。

13.优选的,所述限位组件包括固定连接在滑槽二内中部的限位筒,所述限位筒的内中部设置有弹簧,所述弹簧的两端均固定连接有限位杆,所述限位杆相靠近的一端外周均滑动连接在限位筒的两端开口内,所述限位杆相远离的一端均固定连接在滑座相靠近的一侧上端。

14.与现有技术相比,本发明具有以下有益效果:1、通过位置调节机构,可根据母板的尺寸大小,调节样品夹持机构的位置,模拟母板上不同位置的覆膜情况,不仅节省了测试成本,还能使测试结果更加准确。

15.2、通过限位组件和连接组件相配合,实现了对母板的样品进行有效地夹持,并且夹持时具有一定的缓冲效果,避免直接对母板的样品进行硬性夹持导致其发生破裂损坏的情况。

16.3、通过调节组件调节框架内部的夹口大小,实现了在母板的样品切割尺寸出现误差时,仍然能将母板的样品夹紧,避免出现切割尺寸不准确出现无法夹持母板样品的情况。

附图说明

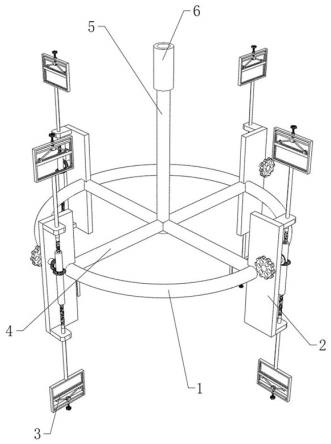

17.图1为本发明一种用于真空镀膜膜厚测试的支架的立体结构示意图;图2为本发明一种用于真空镀膜膜厚测试的支架的位置调节机构立体结构示意图

其一;图3为本发明一种用于真空镀膜膜厚测试的支架的位置调节机构立体结构示意图其二;图4为本发明一种用于真空镀膜膜厚测试的支架的样品夹持机构立体结构示意图;图5为本发明一种用于真空镀膜膜厚测试的支架的样品夹持机构正剖立体结构示意图;图6为图2中a处放大示意图。

18.图中:1、支撑圈;2、位置调节机构;201、支撑板;202、驱动杆;203、转把一;204、锥齿轮一;205、锥齿轮二;206、内螺纹筒;207、螺纹杆一;208、滑杆;209、限位条;2010、限位座;3、样品夹持机构;301、框架;302、限位槽一;303、滑槽一;304、支撑条;305、滑槽二;306、滑座;307、转杆一;308、转杆二;309、旋转座;3010、调节板;3011、限位轴承座;3012、螺纹套;3013、螺纹杆二;3014、转把二;3015、限位筒;3016、弹簧;3017、限位杆;3018、限位槽二;3019、连接杆;4、支撑杆;5、吊杆;6、联轴器。

具体实施方式

19.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

20.如图1-图6所示的一种用于真空镀膜膜厚测试的支架,包括支撑圈1,支撑圈1的外周均匀分布有用于调节样品位置的位置调节机构2,位置调节机构2的上下端均设置有用于夹持样品的样品夹持机构3,支撑圈1的内周均匀分布有支撑杆4,支撑杆4相靠近的一端均固定连接在吊杆5的下端外周,吊杆5的上端外周固定连接有联轴器6,用于将支撑圈1及位置调节机构2和样品夹持机构3吊装在镀膜机的旋转连接件的下端。

21.位置调节机构2包括均匀分布在支撑圈1外周的支撑板201,支撑板201远离支撑圈1的一侧上下端均固定连接有限位座2010,支撑板201远离支撑圈1的一侧中部均转动连接有驱动组件,驱动组件的前端固定连接在内螺纹筒206的中部外周,内螺纹筒206的上下端内周均螺纹连接有螺纹杆一207,螺纹杆一207远离支撑圈1的一端均固定连接有滑杆208,滑杆208的一侧均固定连接有限位条209,滑杆208和限位条209的外周均滑动连接在限位座2010的中部开口内。

22.驱动组件包括转动连接在支撑板201远离支撑圈1一侧中部开口内的驱动杆202,驱动杆202的一端均固定连接有转把一203,驱动杆202的另一端均固定连接有锥齿轮一204,锥齿轮一204均啮合连接有锥齿轮二205,锥齿轮二205的中部内周均固定连接在内螺纹筒206的中部外周。

23.首先,根据需要镀膜的母板尺寸大小,转动支撑圈1四周的转把一203,通过驱动杆202带动锥齿轮一204转动,从而带动与锥齿轮一204相啮合的锥齿轮二205转动,进而带动内螺纹筒206转动,由于滑杆208通过限位条209限位,使滑杆208只能在限位座2010内部上下滑动,因而控制螺纹杆一207不能转动,所以内螺纹筒206转动时,可带动螺纹杆一207在内螺纹筒206中相远离或相靠近,进而通过带动滑杆208相远离或向靠近,带动滑杆208远离支撑圈1一端的样品夹持机构3位置发生移动,因此,可根据母板的尺寸大小,调节样品夹持

机构3的位置,模拟母板上不同位置的覆膜情况,不仅节省了测试成本,还能使测试结果更加准确。

24.样品夹持机构3包括固定连接在滑杆208远离支撑圈1一端的框架301,框架301的内上壁中部均开设有限位槽一302,框架301的内两侧中部均开设有滑槽一303,框架301的内中部均设置有支撑条304,支撑条304的上端中部均开设有限位槽二3018,支撑条304的下端均开设有滑槽二305,滑槽二305的中部均固定连接有限位组件,滑槽二305的内两侧均滑动连接有连接组件,连接组件远离支撑圈1的一端均固定连接在调节板3010靠近支撑圈1的一侧中部,调节板3010远离支撑圈1的一侧中部均固定连接有调节组件。

25.支撑条304的两端均滑动连接在滑槽一303的内部,调节板3010的两端均滑动连接在滑槽一303内部,调节板3010均位于支撑条304远离支撑圈1的一侧。

26.连接组件包括滑动连接在滑槽二305内两侧的滑座306,滑座306的内部均通过转杆一307转动连接有连接杆3019,连接杆3019远离滑座306的一端均通过转杆二308转动连接在旋转座309的开口内两侧,旋转座309远离支撑圈1的一端均固定连接在调节板3010靠近支撑圈1的一侧中部。

27.调节组件包括转动连接在框架301远离支撑圈1一侧中部螺纹杆二3013,螺纹杆二3013靠近支撑圈1的一端均转动连接有限位轴承座3011,螺纹杆二3013的另一端均固定连接有转把二3014,螺纹杆二3013的中部外周均螺纹连接有螺纹套3012。

28.限位轴承座3011靠近支撑圈1的一端均固定连接在调节板3010远离支撑圈1的一侧中部,螺纹套3012靠近支撑圈1的一端均固定连接在框架301远离支撑圈1的一侧中部。

29.限位组件包括固定连接在滑槽二305内中部的限位筒3015,限位筒3015的内中部设置有弹簧3016,弹簧3016的两端均固定连接有限位杆3017,限位杆3017相靠近的一端外周均滑动连接在限位筒3015的两端开口内,限位杆3017相远离的一端均固定连接在滑座306相靠近的一侧上端。

30.通过位置调节机构2将样品夹持机构3移动至合适位置后,先通过转动转把二3014,从而带动螺纹杆二3013转动,由于螺纹套3012固定在框架301上,故螺纹杆二3013通过限位轴承座3011带动调节板3010在框架301内两侧的滑槽一303内滑动,进而通过连接组件带动支撑条304在框架301内两侧的滑槽一303内滑动,调节样品夹口的大小,直至夹口大小略小于母板的样品尺寸大小后停止,按压支撑条304,带动支撑条304在框架301内两侧的滑槽一303内滑动,由于连接组件的旋转座309固定在调节板3010上,旋转座309通过转杆二308转动连接有连接杆3019,而连接杆3019的远离旋转座309的一端通过转杆一307转动连接在滑座306的开口内,因而通过支撑条304下侧滑槽二305内部的滑座306相远离,进而带动两侧的限位杆3017在限位筒3015内滑动并远离,将切割的母板样品一侧放置在限位槽一302的内部,另一侧放置在支撑条304的限位槽二3018内部,缓慢松动支撑条304,限位筒3015内部的弹簧3016受自身的回弹力而拉动两侧的限位杆3017,进而带动两侧的滑座306在滑槽二305内部滑动并靠近,通过连接杆3019将支撑条304顶起,最终将母板的样品夹紧,通过调节组件调节框架301内部的夹口大小,实现了在母板的样品切割尺寸出现误差时,仍然能将母板的样品夹紧,避免出现切割尺寸不准确出现无法夹持母板样品的情况,通过限位组件和连接组件相配合,实现了对母板的样品进行有效地夹持,并且夹持时具有一定的缓冲效果,避免直接对母板的样品进行硬性夹持导致其发生破裂损坏的情况。

31.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。