1.本发明涉及模架加工技术领域,特别涉及一种汽车门板模架自动铣削装置及工艺。

背景技术:

2.模架主要用于支撑模具,模架由各种不同的钢板配合零件组成,是整套模具的骨架,模架主要涉及汽车、航天等领域。

3.现有的汽车门板通常通过模具压制成型,模具需要通过模架支撑,模架上具有与导向柱配合的铣孔,模架上的铣孔通常通过铣削设备加工成型,铣削设备加工的精确度高,加工成型稳定,加工速度快,但现有的铣削设备只能对模架进行铣孔处理,不能进行铣孔直径检测,第一个铣孔成型后,若铣孔的直径与所需装配的导向柱直径不符,则会导致之后的铣孔尺寸不合要求,进而导致模架无法使用,造成材料的浪费。

技术实现要素:

4.要解决的技术问题:本发明提供的一种汽车门板模架自动铣削装置及工艺,可以解决上述提到的模架进行铣孔检测时存在的问题。

5.技术方案:为了实现上述目的,本发明采用以下技术方案,一种汽车门板模架自动铣削装置,包括连接架,连接架呈开口向下的几字型结构,所述连接架中间段连接有转动机构,转动机构下端安装有连接板,连接板左右两侧分别安装有检测机构和铣削机构。

6.所述检测机构包括贯穿安装在所述连接板左侧的圆柱管,圆柱管侧壁上固定连接有吹气单元,吹气单元与连接板固定连接,圆柱管下端螺纹连接有检测单元,检测单元一侧设置有测风单元,测风单元与连接板下端固定连接,圆柱管上端安装且连通有连接管,连接管上端安装且连通有下压单元。

7.所述铣削机构用于对模架进行导向孔的铣削加工。

8.作为本发明的一种优选技术方案,所述转动机构包括转动连接在所述连接架中间段的转动块,转动块下端固定连接有气缸,气缸下端与连接板固定连接,转动块外环面靠近上端处对称开设有两个限位槽,连接架中间段上端一侧设置有限位块,限位块靠近转动块的一端开设有圆柱槽,圆柱槽内滑动连接有限位杆,限位杆与圆柱槽圆槽壁之间安装有连接弹簧,限位杆远离圆柱槽的一端设置有半球凸起,半球凸起与限位槽滑动配合,限位杆远离转动块的一端安装有提拉杆,提拉杆与圆柱槽圆槽壁滑动贯穿配合。

9.作为本发明的一种优选技术方案,所述下压单元包括安装在所述连接管上端的矩形框,矩形框左右两侧壁上开设有观测开口,矩形框底壁中部设置有圆孔,矩形框底壁上端固定连接有气囊,气囊与圆孔连通,气囊上端安装有下压板,下压板与矩形框内壁滑动配合,下压板下端与矩形框底壁之间安装有套设在所述气囊外周的复位弹簧,矩形框上端安装有下压支链。

10.作为本发明的一种优选技术方案,所述检测单元包括螺纹连接在所述圆柱管下端

的螺纹套,螺纹套中部安装且连通有检测管,检测管下端对称开设有两个出气开口,检测管内壁安装有条形板,条形板与检测管内壁之间设置有间隙,条形板中部滑动贯穿连接有t型杆,t型杆水平段与条形板上端之间安装有套设在t型杆上的辅助弹簧,t型杆下端安装有限位板。

11.作为本发明的一种优选技术方案,所述下压支链包括前后对称安装在所述矩形框上端的两个辅助板,前后两个所述辅助板共同转动连接有收卷辊,收卷辊前端固定连接有收卷电机的输出轴,收卷电机安装在位于前侧的所述辅助板上,收卷辊上卷绕有收卷绳,收卷绳下端固定连接有配重块,配重块放置在下压板上。

12.作为本发明的一种优选技术方案,所述测风单元包括安装在所述连接板下端的l型杆,l型杆左端安装有半圆板,半圆板内环面上安装有多个均匀分布的测试纸。

13.作为本发明的一种优选技术方案,所述吹气单元包括贯穿安装在所述圆柱管管壁左侧的l型管,l型管上端安装有控制阀,控制阀与连接板左端固定连接,控制阀上端通过连通管安装有气泵,气泵通过支撑板与连接板固定连接。

14.作为本发明的一种优选技术方案,所述检测管外表面设置有多个均匀分布的刻度。

15.作为本发明的一种优选技术方案,所述连接架前后两侧下端均开设有螺纹孔,螺纹孔内螺纹连接有锁紧螺杆。

16.此外,本发明还提供了一种汽车门板模架自动铣削的工艺,具体包括以下步骤:s1:人工将连接架安装在工作位置,之后将所需铣孔的模架固定在铣削机构下方。

17.s2:启动铣削机构,铣削机构对模架上端进行铣孔加工。

18.s3:铣孔加工完成后,手动旋转转动机构,转动机构通过连接板带动检测机构和铣削机构进行位置置换,随后启动吹气单元,吹气单元通过检测单元将风向铣孔内吹,去除铣孔内的碎屑,之后关闭吹气单元,启动转动机构,转动机构通过连接板带动圆柱管下端的检测单元进入铣孔内,启动下压单元。

19.s4:观察下压单元的工作过程,从而检测铣孔是否符合,铣孔检测完成后,转动机构通过连接板带动圆柱管下端的检测单元向上复位,铣孔加工完成。

20.有益效果:1.本发明提供的一种汽车门板模架自动铣削装置所采用的检测机构可以对模架上的铣孔直径进行检测,并且可以测试铣孔的深度,从而确定铣孔是否符合规格,避免因模架无法使用而造成材料的浪费。

21.2.本发明提供的一种汽车门板模架自动铣削装置所采用的检测机构和铣削机构配合,可以对模架进行铣孔处理,并且可以对处理的铣孔进行检测,从而确保铣孔加工尺寸的准确性。

22.3.本发明提供的一种汽车门板模架自动铣削装置所采用的检测机构可以对铣孔内的碎屑进行清理,确保之后铣孔检测的精确性,并且提高了模架的清洁度,避免碎屑对导向杆与铣孔的装配造成影响。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

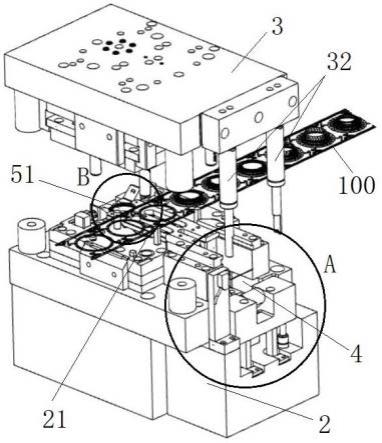

24.图1是本发明的第一视角立体结构示意图。

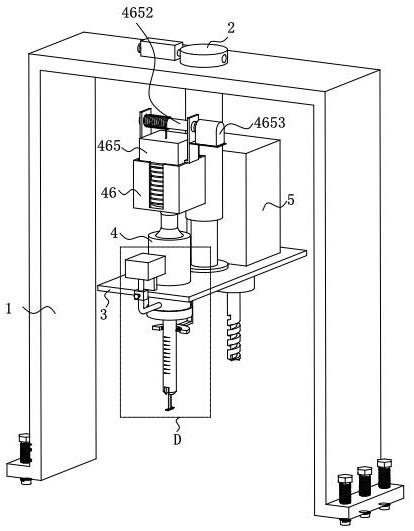

25.图2是本发明图1中d向的放大图。

26.图3是本发明的第二视角立体结构示意图。

27.图4是本发明的主视图。

28.图5是本发明的左视图。

29.图6是本发明图4中a-a的剖视图。

30.图7是本发明图5中b-b的剖视图。

31.图8是本发明图7中n向的放大图。

32.图中:1、连接架;2、转动机构;21、转动块;22、气缸;23、限位块;24、限位杆;25、连接弹簧;26、提拉杆;3、连接板;4、检测机构;41、圆柱管;42、吹气单元;421、l型管;422、控制阀;423、气泵;43、检测单元;431、螺纹套;432、检测管;433、条形板;434、t型杆;435、辅助弹簧;436、限位板;44、测风单元;441、l型杆;442、半圆板;443、测试纸;45、连接管;46、下压单元;461、矩形框;462、气囊;463、下压板;464、复位弹簧;465、下压支链;4651、辅助板;4652、收卷辊;4653、收卷电机;4654、收卷绳;4655、配重块;5、铣削机构。

具体实施方式

33.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

34.参阅图1、图3、图4和图5,一种汽车门板模架自动铣削装置,包括连接架1,连接架1呈开口向下的几字型结构,所述连接架1中间段连接有转动机构2,转动机构2下端安装有连接板3,连接板3左右两侧分别安装有检测机构4和铣削机构5。

35.参阅图1,所述连接架1前后两侧下端均开设有螺纹孔,螺纹孔内螺纹连接有锁紧螺杆。

36.参阅图1,所述铣削机构5用于对模架进行导向孔的铣削加工。

37.参阅图1,具体工作时,人工将连接架1通过多个锁紧螺杆固定在现有的工作台上,检测机构4和铣削机构5通过连接板3和转动机构2固定在连接架1上,之后人工将所述铣孔的门板模架固定在工作台上,启动铣削机构5,铣削机构5为现有的铣削设备,铣削机构5对门板模架进行铣孔加工,门板模架铣孔加工后,关闭铣削机构5。

38.参阅图6,所述转动机构2包括转动连接在所述连接架1中间段的转动块21,转动块21下端固定连接有气缸22,气缸22下端与连接板3固定连接,转动块21外环面靠近上端处对称开设有两个限位槽,连接架1中间段上端一侧设置有限位块23,限位块23靠近转动块21的一端开设有圆柱槽,圆柱槽内滑动连接有限位杆24,限位杆24与圆柱槽圆槽壁之间安装有连接弹簧25,限位杆24远离圆柱槽的一端设置有半球凸起,半球凸起与限位槽滑动配合,限位杆24远离转动块21的一端安装有提拉杆26,提拉杆26与圆柱槽圆槽壁滑动贯穿配合。

39.参阅图6,具体工作时,初始状态时,限位杆24与转动块21其中一个限位槽插接配合,铣孔结束后,人工拉动提拉杆26,提拉杆26将限位杆24从限位槽内抽出,手动旋转转动块21,转动块21通过气缸22带动连接板3转动,连接板3对铣削机构5和检测机构4的位置进行置换,之后转动块21上的另一个限位槽移动至提拉杆26处,松开提拉杆26,连接弹簧25将限位杆24插入另一个限位槽内,从而对转动块21进行限位。

40.参阅图7,所述检测机构4包括贯穿安装在所述连接板3左侧的圆柱管41,圆柱管41

侧壁上固定连接有吹气单元42,吹气单元42与连接板3固定连接,圆柱管41下端螺纹连接有检测单元43,检测单元43一侧设置有测风单元44,测风单元44与连接板3下端固定连接,圆柱管41上端安装且连通有连接管45,连接管45上端安装且连通有下压单元46。

41.参阅图2、图7和图8,所述检测单元43包括螺纹连接在所述圆柱管41下端的螺纹套431,螺纹套431中部安装且连通有检测管432,检测管432外表面设置有多个均匀分布的刻度,检测管432下端对称开设有两个出气开口,检测管432内壁安装有条形板433,条形板433与检测管432内壁之间设置有间隙,条形板433中部滑动贯穿连接有t型杆434,t型杆434水平段与条形板433上端之间安装有套设在t型杆434上的辅助弹簧435,t型杆434下端安装有限位板436。

42.参阅图2和图7,所述吹气单元42包括贯穿安装在所述圆柱管41管壁左侧的l型管421,l型管421上端安装有控制阀422,控制阀422与连接板3左端固定连接,控制阀422上端通过连通管安装有气泵423,气泵423通过支撑板与连接板3固定连接。

43.参阅图2、图7和图8,具体工作时,检测单元43与圆柱管41之间螺纹配合,检测单元43可以根据铣孔的尺寸进行相应的更换,检测管432的直径与铣孔所需插接的导向杆的直径一致,连接板3通过圆柱管41带动螺纹套431和检测管432移动至铣孔上方,之后启动气泵423并打开控制阀422,气泵423通过连通管将空气注入控制阀422和l型管421内,l型管421内的空气通过圆柱管41注入检测管432内,并从检测管432下端排出对铣孔进行清理,去除铣孔内残留的碎屑,避免碎屑对之后的检测造成影响,铣孔清理结束后,关闭气泵423和控制阀422,启动气缸22,气缸22通过连接板3带动圆柱管41向下移动,圆柱管41通过螺纹套431带动检测管432向铣孔方向移动,检测管432通过条形板433带动t型杆434和限位板436向铣孔方向移动,并进入铣孔内,限位板436的长度与铣孔的直径适配,若限位板436未移动至铣孔内,则停止检测管432的下降,并对模架的位置进行调节,避免检测管432下端与模架上端接触发生变形,当限位板436移动至与铣孔底部接触时,受力对辅助弹簧435进行推挤,从而避免对检测管432的移动造成影响,检测管432继续向下移动至铣孔内,直至检测管432无法继续向下移动,观察检测管432的刻度示数,检测铣孔的深度是否符合标准。

44.参阅图1和图7,所述下压单元46包括安装在所述连接管45上端的矩形框461,矩形框461左右两侧壁上开设有观测开口,矩形框461底壁中部设置有圆孔,矩形框461底壁上端固定连接有气囊462,气囊462与圆孔连通,气囊462上端安装有下压板463,下压板463与矩形框461内壁滑动配合,下压板463下端与矩形框461底壁之间安装有套设在所述气囊462外周的复位弹簧464,矩形框461上端安装有下压支链465。

45.参阅图1和图7,所述下压支链465包括前后对称安装在所述矩形框461上端的两个辅助板4651,前后两个所述辅助板4651共同转动连接有收卷辊4652,收卷辊4652前端固定连接有收卷电机4653的输出轴,收卷电机4653安装在位于前侧的所述辅助板4651上,收卷辊4652上卷绕有收卷绳4654,收卷绳4654下端固定连接有配重块4655,配重块4655放置在下压板463上。

46.参阅图1和图7,具体工作时,在检测管432进入铣孔内后,启动收卷电机4653,收卷电机4653对收卷辊4652进行放卷,配重块4655对下压板463进行下压,下压板463受力对气囊462进行挤压,气囊462收缩并将内部的空气通过连接管45注入圆柱管41内,再经过检测管432下端的出气开口注入铣孔内,最后从铣孔与检测管432之间的间隙排出,通过现有的

测速设备检测配重块4655的下降速度,并与符合要求的配重块4655下降速度进行对比,若配重块4655下降速度大于符合要求的配重块4655下降速度,则铣孔与检测管432的间隙较大,从而导致铣孔与所需装配的导向杆之间的装配精度较低,装配效果差,需要对铣削机构5进行重新调节,若配重块4655下降速度小于或等于符合要求的配重块4655下降速度,则铣孔与检测管432的间隙小,铣孔与所需装配的导向杆之间的装配精度高,装配效果好,铣孔检测完成后,气缸22通过连接板3带动圆柱管41向上移动,圆柱管41通过螺纹套431带动检测管432向上复位,收卷电机4653带动收卷辊4652收卷,收卷辊4652通过收卷绳4654带动配重块4655向上复位,复位弹簧464带动压缩状态的气囊462复位。

47.参阅图2和图7,所述测风单元44包括安装在所述连接板3下端的l型杆441,l型杆441左端安装有半圆板442,半圆板442内环面上安装有多个均匀分布的测试纸443。

48.参阅图2和图7,具体工作时,气囊462内的空气通过检测管432下端的出气开口注入铣孔内,最后从铣孔与检测管432的间隙排出,排出的空气吹过测试纸443,测试纸443受力发生形变,从而确定铣孔处于检测的过程中。

49.此外,本发明还提供了一种汽车门板模架自动铣削的工艺,具体包括以下步骤:s1:人工将连接架1安装在工作位置,之后将所需铣孔的模架固定在铣削机构5下方。

50.s2:启动铣削机构5,铣削机构5对模架上端进行铣孔加工。

51.s3:铣孔加工完成后,手动旋转转动机构2,转动机构2通过连接板3带动检测机构4和铣削机构5进行位置置换,随后启动吹气单元42,吹气单元42通过检测单元43将风向铣孔内吹,去除铣孔内的碎屑,之后关闭吹气单元42,启动转动机构2,转动机构2通过连接板3带动圆柱管41下端的检测单元43进入铣孔内,启动下压单元46。

52.s4:观察下压单元46的工作过程,从而检测铣孔是否符合标准,铣孔检测完成后,转动机构2通过连接板3带动圆柱管41下端的检测单元43向上复位,铣孔加工完成。

53.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。