1.本实用新型是属于环保技术领域,特别是关于一种高效去除粪水中悬浮物的固液分离装置。

背景技术:

2.目前国内外大中型规模奶牛养殖场粪水前分离技术主要采用:螺旋挤压式固液分离机、卧螺离心机、板框压滤机、动力型镜面筛式固液分离机等工艺。

3.粪水采用螺旋挤压式固液分离机工艺时,粪污泵入分离机内,螺旋将粪渣向前挤压,粪水通过螺旋外层包裹的筛网滤出,实现粪水分离的效果。本工艺效果的好坏取决于筛网孔隙的大小,筛网孔隙越大出水效果越差、处理量越高,相反筛网孔隙越小出水效果越好、处理量越低,筛网的破损率也越高,目前国内常规采用的是0.75mm孔径的筛网,出水效果和处理量都稍差。

4.粪水采用卧螺离心机分离工艺时,粪污泵入卧螺离心机内,通过离心机内正反向高速旋转的筛网和螺旋,根据粪水中悬浮物和水的质量不同进行离心分离。本工艺效果对于去除粪水中悬浮物的效果较好,但是设备对粪水浓度的稳定性要求较高、需要投加絮凝药剂、设备投资较大、吨水处理的药剂和用电成本高等运行维护费用高,粪水处理量较低,自动化运行程度较低。

5.粪水采用板框压滤机分离工艺时,将调配好的粪污泵入板框压滤机的滤布内,通过对滤布的加压将粪水中的液相挤压出来。本工艺效果对于去除粪水中悬浮物的效果较好,但是工艺配套较复杂、需要对原粪水进行混凝絮凝调配,絮凝药剂投加量大、设备投资较大、运行维护费用高,粪水处理量差。

6.粪水采用动力镜面筛式固液分离机分离工艺时,粪污泵入动力镜面筛式固液分离机内,粪水在重力作用下沿大曲面镜面筛网向下流动,流动过程中液相部分通过大曲面镜面筛网滤出,筛上的粪渣滑至镜面筛底部的螺旋挤压内,将粪渣内的部分水分挤出;本工艺效果对于去除粪水中悬浮物的效果一般,主要取决于镜面筛网和螺旋挤压筛网的孔隙大,目前国内常用筛网孔隙为0.75-1mm,但是粪水处理量较大,属于粗放式固液分离。

7.针对国内外大中型规模奶牛养殖场现有的粪水前分离技术中存在的出水处理效果差、投资运维费用高、故障率较高,工艺复杂、处理量低等问题,特提出本实用新型。

8.公开于该背景技术部分的信息仅仅旨在增加对本实用新型的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

9.本实用新型的目的在于提供一种高效去除粪水中悬浮物的固液分离装置,其能够解决现有的畜禽养殖场沼液预处理技术中存在的处理效果差、投资大、运行和维护费用高、原料要求高、故障率较高、自动化程度低、难以稳定高效生产的问题。

10.本实用新型的另一目的在于使固液分离的流程简单、自动化程度高、处理效果好、运维和投资费用低,并可以实现稳定高效运行。

11.为实现上述目的,本实用新型提供了一种高效去除粪水中悬浮物的固液分离装置,包括粪水池和滤液池,所述粪水池内设有粪水池潜水搅拌机、粪污泵和粪水池液位传感器,还包括螺旋挤压式固液分离机和无动力镜面筛分离装置,所述粪水池内的粪水沿管路依次通过螺旋挤压式固液分离机和无动力镜面筛分离装置实现固液分离,液体流入所述滤液池;

12.所述无动力镜面筛分离装置包括进水槽、镜面筛、滤液收集池槽、排水口、排渣口和自动清洗装置,所述进水槽的入口通过管路连通所述螺旋挤压式固液分离机,所述螺旋挤压式固液分离机滤除的滤液流入所述进水槽内,所述进水槽的上方设有溢流出口,所述镜面筛为倾斜设置,所述镜面筛的上端固定在所述进水槽的溢流出口处,所述进水槽内的滤液从溢流出口流出到所述镜面筛的上表面进行筛滤,所述镜面筛位于所述滤液收集池槽上方,所述滤液收集池槽内位于所述无动力镜面筛分离装置的底部,滤液收集池槽的底面倾斜设置,所述排水口位于所述滤液收集池槽的底面的最低处,所述排渣口位于所述镜面筛的下端,所述排水口通过管路连通至滤液池;所述自动清洗装置的喷水口朝向所述镜面筛,所述自动清洗装置设有用于进水的水管。

13.优选地,所述粪污泵与所述粪水池液位传感器电连接,所述粪污泵与所述粪水池液位传感器通过plc自控程序进行自动联控运行,根据所述粪水池内液位情况实现所述粪污泵自动启停;所述粪污泵与所述粪水池潜水搅拌机电连接,所述粪污泵与所述粪水池潜水搅拌机通过plc自控程序进行自动联控启停,所述粪水池潜水搅拌机根据所述粪污泵启停而启停。

14.优选地,所述粪水池为圆形或八角形,所述粪水池潜水搅拌机的搅拌使所述粪水池内的沼液浓度控制在0.5%以内。

15.进一步地,所述螺旋挤压式固液分离机包括进水管、溢流管、进料箱、挤压螺旋机、出渣口和出水口,所述进料箱和所述挤压螺旋机相连通,所述出渣口设置在所述挤压螺旋机的侧面,所述出水口设置在所述挤压螺旋机的底部,所述出水口通过管路与所述无动力镜面筛分离装置相连通,所述进料箱的顶部设有溢流口,所述溢流口连接所述溢流管的一端,所述溢流管的另一端通入所述粪水池;所述进水管的一端连接所述进料箱,所述进水管的另一端连接所述粪污泵。

16.优选地,所述挤压螺旋机与所述粪污泵电连接,所述挤压螺旋机通过pic单片机程序与所述粪污泵进行自动联控启停,所述挤压螺旋机根据所述粪污泵启停而启停。

17.进一步地,所述滤液池内设有滤液泵、滤液池潜水搅拌机和滤液池液位传感器,所述滤液泵与滤液池液位传感器电连接,所述滤液泵与滤液池液位传感器通过plc自控程序进行自动联控运行,根据所述滤液池内液位情况实现所述滤液泵自动启停。

18.优选地,所述滤液池为圆形或八角形,所述滤液池顶部设置的所述滤液池液位传感器为雷达液位传感器,用于实时监测所述滤液池内液位。

19.进一步地,所述镜面筛的布置方式为孔隙与水流方向垂直布置。

20.优选地,所述镜面筛的筛网孔隙为0.5mm。

21.优选地,所述挤压螺旋机的筛网孔隙为1.0mm

22.与现有技术相比,根据本实用新型的高效去除粪水中悬浮物的固液分离装置,采用螺旋挤压式固液分离机和无动力镜面筛分离装置的组合,实现了固液分离的实用性和稳定性,粪水中悬浮物去除率高,出水质量好,降低污水处理单元运行负荷及运行成本;根据粪水的特性,对传统的动力型镜面筛式固液分离机的动力挤压部分优化为无动力分离,在保证出水效果的前提下,降低了运行费用,提高了处理量、降低了电负荷和故障率;粪污泵与粪水池液位传感器自动联控设计,滤液泵与滤液池液位传感器自动联控设计,实现整套高效去除粪水中悬浮物的固液分离装置一键启停,自动化程度高,流程简单、方便操作、安全稳定。改进镜面筛的布置方式为孔隙与水流方向垂直布置,悬浮物去处率大于改进前7.51个百分点,改进后的分离效果明显好于改进前。

附图说明

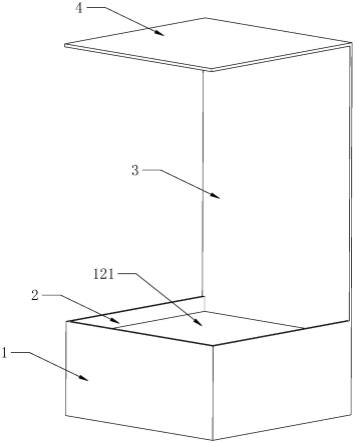

23.图1是本实用新型的高效去除粪水中悬浮物的固液分离装置的结构示意图。

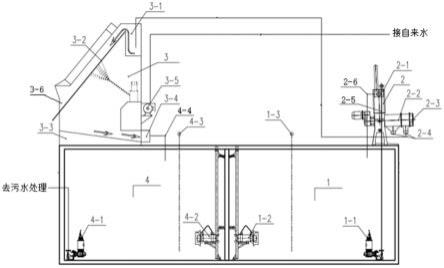

24.图2是本实用新型实施例1的高效去除粪水中悬浮物的固液分离的工艺流程图。

25.图3是本实用新型实施例2的改进前镜面筛的筛网布置形式的示意图。

26.图4是本实用新型实施例2的改进后镜面筛的筛网布置形式的示意图。

27.主要附图标记说明:

28.1、粪水池,1-1、粪污泵,1-2、粪水池潜水搅拌机,1-3、粪水池液位传感器,2、螺旋挤压式固液分离机,2-1、进料箱,2-2、挤压螺旋机,2-3、出渣口,2-4、出水口,2-5、进水管,2-6、溢流管,3-无动力镜面筛分离装置,3-1、进水槽,3-2、镜面筛,3-3、滤液收集池槽,3-4、排水口,3-5、自动清洗装置,3-6、排渣口,4-滤液池,4-1、滤液泵,4-2、滤液池潜水搅拌机,4-3、滤液池液位传感器,4-4、滤液管。

具体实施方式

29.下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

30.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

31.如图1所示,根据本实用新型一实施方式的高效去除粪水中悬浮物的固液分离装置,包括螺旋挤压式固液分离机2和无动力镜面筛分离装置3,其中螺旋挤压式固液分离机2的出水口2-4和无动力镜面筛分离装置3的进水管2-5通过管路相连通,粪水池1内的粪水依次通过螺旋挤压式固液分离机2和无动力镜面筛分离装置3,实现固液分离,高效稳定去除粪水池1内沼液悬浮物,流程简单、自动化程度高、处理效果好、运维和投资费用低,并可以实现稳定高效运行。

32.规模养殖场的粪水收集至粪水池1内,粪水池1内设有粪水池潜水搅拌机1-2、粪污泵1-1和粪水池液位传感器1-3,粪水池潜水搅拌机1-2对粪水进行充分搅拌混匀;粪污泵1-1与粪水池液位传感器1-3电连接,混匀的粪水通过粪污泵1-1与粪水池液位传感器1-3自动联控设计,根据粪水池1内液位情况实现粪污泵1-1自动启停,当粪水池液位传感器1-3得到粪水池1内液位较低时,粪水池1内粪污泵1-1停止,当粪水池液位传感器1-3得到粪水池1内

液位升高时,粪水池1内粪污泵1-1启动,粪污泵1-1将粪水输送至螺旋挤压式固液分离机2。

33.螺旋挤压式固液分离机2包括进水管2-5、溢流管2-6、进料箱2-1、挤压螺旋机2-2、出渣口2-3和出水口2-4,出渣口2-3设置在挤压螺旋机2-2的一侧,出水口2-4设置在挤压螺旋机2-2的底部,螺旋挤压式固液分离机2的进水管2-5一端连接在粪污泵1-1上,另一端连接在进料箱2-1上,粪污泵1-1将粪水通过进水管2-5输送至螺旋挤压式固液分离机2的进料箱2-1内,螺旋挤压式固液分离机2的进料箱2-1顶部设有溢流口,溢流口连接溢流管2-6的一端,溢流管2-6另一端通入粪水池1内,若进料箱2-1内进入粪水过多,则多余的粪水通过溢流管2-6流回粪水池1。进料箱2-1和挤压螺旋机2-2相连通,粪水从进料箱2-1底部流入挤压螺旋机2-2内进行挤压,挤压出的一级粪渣从出渣口2-3排出,液相通过螺旋挤压机内筛网滤出,滤出的一级滤液通过出水口2-4排出至无动力镜面筛分离装置3。

34.无动力镜面筛分离装置3包括进水槽3-1、镜面筛3-2、滤液收集池槽3-3、排水口3-4、排渣口3-6和自动清洗装置3-5,进水槽3-1的入口通过管路连通螺旋挤压式固液分离机2的出水口2-4,螺旋挤压式固液分离机2滤除的一级滤液流入进水槽3-1内,进水槽3-1的上方侧面设有溢流出口,镜面筛3-2为倾斜设置,镜面筛3-2的上端固定在进水槽3-1的溢流出口处,进水槽3-1内的一级滤液溢流流出到镜面筛3-2上表面进行筛滤,滤液收集池槽3-3内位于无动力镜面筛分离装置3的底部,滤液收集池槽3-3的底面倾斜设置,排水口3-4位于滤液收集池槽3-3的底面的最低处,镜面筛3-2筛下的二级滤液收集至位于底部的滤液收集池槽3-3内,排渣口3-6位于镜面筛3-2上表面的下端,镜面筛3-2筛下的二级滤渣沿镜面筛3-2滑下后通过排渣口3-6排出,滤液收集池槽3-3内的二级滤液从排水口3-4通过滤液管4-4排出至滤液池4。无动力镜面筛分离装置3的自动清洗装置3-5的喷水口朝向镜面筛3-2,能够采用定时自动清洗镜面筛3-2,自动清洗装置3-5设有用于进水的水管。无动力镜面筛分离装置3改进为无动力装置,无需进行动力控制。

35.滤液池4内设有滤液泵4-1、滤液池潜水搅拌机4-2和滤液池液位传感器4-3,二级滤液进入滤液池4内滤液池潜水搅拌机4-2进行搅拌均匀,混匀的二级滤液由滤液泵4-1输送至污水处理单元进一步处理。滤液泵4-1与滤液池液位传感器4-3电连接,混匀的二级滤液通过滤液泵4-1与滤液池液位传感器4-3自动联控设计,根据滤液池4内液位情况实现滤液泵4-1自动启停,当滤液池液位传感器4-3得到滤液池4内液位较低时,滤液池4内滤液泵4-1停止,当滤液池液位传感器4-3得到滤液池内液位升高时,滤液池4内滤液泵4-1启动。滤液泵4-1通过plc自控程序与螺旋挤压式固液分离机2联动运行,当滤液泵4-1启动前30s螺旋挤压式固液分离机2启动,当滤液泵4-1停机后60s螺旋挤压式固液分离机2停机。

36.高效去除粪水中悬浮物的固液分离装置,采用螺旋挤压式固液分离机2和无动力镜面筛分离装置3的组合,实现了固液分离的实用性和稳定性,粪水中悬浮物去除率高,出水质量好,降低污水处理单元运行负荷及运行成本;根据粪水的特性,对传统的动力型镜面筛式固液分离机的动力挤压部分优化为无动力分离,在保证出水效果的前提下,降低了运行费用,提高了处理量、降低了电负荷和故障率;粪污泵1-1与粪水池液位传感器1-3自动联控设计,滤液泵4-1与滤液池液位传感器4-3自动联控设计,实现整套高效去除粪水中悬浮物的固液分离装置一键启停,自动化程度高,流程简单、方便操作、安全稳定。

37.实施例1,奶牛养殖场布置的高效去除粪水中悬浮物的固液分离装置

38.如图1-2所示,奶牛养殖场的粪水收集至粪水池1内,粪水池1为钢筋混凝土结构,

池型为圆形或八角形,搅拌时混合均匀、搅拌无死角,池深5米,保证池内有效水深,停留时间大于4个小时,保证后续工艺设备连续稳定运行。粪水池1内设置了1台粪水池潜水搅拌机1-2对粪水进行充分搅拌混匀,使粪水池1内沼液浓度梯度在0.5%之内;粪水池潜水搅拌机1-2为混合型潜水搅拌器,型号:ma2.5/8-400/3-740(功率2.5kw、转速740r/min、叶片直径400mm、轴向推力800n),特点为ma型潜水搅拌器结构紧凑、安装操作维护方便简单,叶轮水力结构合理、后掠片叶片具有自清洗功能、可防杂防缠绕防堵塞。粪水池1顶设置的粪水池液位传感器1-3为雷达液位传感器,实时监测粪水池1内液位,并且与粪污泵1-1通过plc自控程序进行自控联动运行,以保证粪污泵1-1根据粪水池1内液位情况高启低停,自动运行;粪水池潜水搅拌机1-2与粪污泵1-1电连接,粪水池潜水搅拌机1-2随粪污泵1-1的启停而启停,通过plc自控程序(plc:可编程逻辑控制器,programmable logic controller)实现:粪污泵1-1启动前5min粪水池潜水搅拌机1-2启动,粪污泵1-1停机后粪水池潜水搅拌机1-2停机,保证粪污泵1-1启动时粪水池1内粪水已经混合充分、粪水浓度相对稳定。混匀的粪水通过粪污泵1-1输送至螺旋挤压式固液分离机2进料箱2-1内;粪污泵1-1采用潜水型污水泵,型号:80qw40-10-2.2(流量40m3/h、扬程10m、功率2.2kw),特点:采用大通道单叶片坑堵塞叶轮、坑堵塞防缠绕,叶片附有硬质合金刀头,可切割撕裂大颗粒和长纤维杂物。

39.螺旋挤压式固液分离机2进料箱2-1顶部设置溢流口,通过溢流管2-6将多余粪水回流至粪水池1,以保证整套系统的连续稳定运行,挤压螺旋机2-2通过pic单片机程序(pic:可编程中断控制器,programmable interrupt controller)与前端的粪污泵1-1实现联动控制,粪污泵1-1启动前30s,通过信号传输启动叠螺旋挤压式固液分离机2;粪污泵1-1停机1min后,螺旋挤压式固液分离机2停机。粪水从进料箱2-1底部流入挤压螺旋机2-2内进行挤压,挤压出的一级粪渣从出渣口2-3排出,水相通过螺旋挤压机内筛网滤出,滤出的一级滤液通过出水口2-4排出至改进的无动力镜面筛分离装置3。

40.一级滤液通过出水口2-4排出至改进的无动力镜面筛分离装置3的进水槽3-1内,通过进水槽3-1溢流均匀分布到倾斜镜面筛3-2的筛面上,由于镜面筛3-2的筛网表面间隙小、平滑,背面间隙大,排水顺畅,不易阻塞,大部分固态物质被截留,同时在水力作用下,固态物质的二级粪渣被推到镜面筛3-2下端及时排出,过滤后的二级滤液从镜面筛3-2筛网缝隙中滤出至底部的滤液收集池槽3-3内,并通过管道排出。无动力镜面筛分离装置3,主机本体无需电源、适合连续作业,整机为全不锈钢材料制成。改进的无动力镜面筛分离装置3主机为无动力装置,无需控制,自动冲洗系统接入自来水管,通过pic进行连锁控制,整套系统运行时,自控冲洗装置定时启停,以保证处理效果。

41.滤液池4为钢筋混凝土结构,滤液池4池型为圆形或八角形,与收集粪水的粪水池1合建,池深5米,保证池内有效水深,停留时间大于4个小时,保证后续工艺设备连续稳定运行。滤液池4内设置了1台滤液池潜水搅拌机4-2对二级滤液进行充分搅拌混匀,滤液池潜水搅拌机4-2采用混合型潜水搅拌器,型号:ma2.5/8-400/3-740(功率2.5kw、转速740r/min、叶片直径400mm、轴向推力800n),特点:ma型潜水搅拌器结构紧凑、安装操作维护方便简单,叶轮水力结构合理、后掠片叶片具有自清洗功能、可防杂防缠绕防堵塞;混匀的二级滤液通过滤液泵4-1输送至污水处理单元进一步处理。滤液池4顶设置的滤液池液位传感器4-3为雷达液位传感器,实时监测滤液池4内液位,并且与滤液泵4-1通过plc自控程序进行自控联动运行,以保证滤液泵4-1根据池内液位情况高起低停,自动运行。滤液泵4-1采用潜水型污

水泵,型号:80qw40-10-2.2(流量40m3/h、扬程10m、功率2.2kw),特点:采用大通道单叶片坑堵塞叶轮、坑堵塞防缠绕,叶片附有硬质合金刀头,可切割撕裂大颗粒和长纤维杂物。

42.施例2,高效去除粪水中悬浮物的固液分离装置中无动力镜面筛分离装置3的镜面筛设计

43.如图3所示,以往的常规镜面筛的布置方式为孔隙顺着水流方向,因为粪水中含有大量细小的纤维,这样布置方式使粪水通过镜面筛网时很容易导致出水不畅,粪水分离的出水质量较差且很不稳定。

44.如图4所示,本实施例中,改进镜面筛的布置方式为孔隙与水流方向垂直布置,待一级滤液通过进水槽3-1溢流均匀分布到倾斜的镜面筛筛面上,由于镜面筛的筛网表面间隙小、平滑,背面间隙大,大部分固态物质被截留,同时在水力作用下,固态物质被推到镜面筛下端及时排出,过滤后的二级滤液从镜面筛的筛网缝隙中滤出至底部滤液收集池槽3-3,并通过管道排出。

45.如表1无动力镜面筛分离装置3改进前后的悬浮物浓度,改进前无动力镜面筛分离装置3进水槽3-1内的一级滤液悬浮物浓度(ts)为3.06%,分离后二级滤液中悬浮物浓度ts为1.75%,悬浮物去处率为(3.06-1.75)/3.06=42.81%。改进后无动力镜面筛分离装置3进水槽3-1内的一级滤液悬浮物浓度(ts)为3.04%,分离后二级滤液中悬浮物浓度ts为1.51%,悬浮物去处率为(3.04-1.51)/3.06=50.32%。改进后悬浮物去处率大于改进前7.51个百分点,改进后的分离效果明显好于改进前。

46.表1无动力镜面筛分离装置改进前后的悬浮物浓度

[0047][0048]

实施例3,高效去除粪水中悬浮物的固液分离装置中螺旋挤压式固液分离机2和无动力镜面筛分离装置的筛网孔隙设计

[0049]

螺旋挤压式固液分离机2和无动力镜面筛分离装置3的筛网孔隙大小尤为重要,筛网孔隙选择是否合适,将直接影响到粪水分离效果以及是否增加后段污水处理单元的处理难度;实施过程中对不同大小的筛网孔隙进行多次实验,实验数据如表2和表3:

[0050]

[0051][0052][0053]

通过表1和表2的实验数据对比可知:

[0054]

1、在确定螺旋挤压式固液分离机的筛网孔隙为0.75mm的前提下,无动力镜面筛分离装置3的筛网孔隙选择0.5mm比0.25mm的出水悬浮物浓度大0.07个百分点、处理量大4.1m3/h,处理量多出26.45个百分点;

[0055]

2、在确定螺旋挤压式固液分离机2的筛网孔隙为1.0mm的前提下,无动力镜面筛分离装置3的筛网孔隙选择0.5mm比0.25mm的出水悬浮物浓度大0.05个百分点、处理量大8.3m3/h,处理量多出51.23个百分点;

[0056]

3、在确定无动力镜面筛分离装置3的筛网孔隙为0.5mm的前提下,螺旋挤压式固液分离机2筛网孔隙选择1.0mm比0.75mm的出水悬浮物浓度小0.01个百分点、处理量大4.9m3/h,处理量多出25个百分点;

[0057]

4、在确定无动力镜面筛分离装置3的筛网孔隙为0.25mm的前提下,螺旋挤压式固液分离机2筛网孔隙选择1.0mm比0.75mm的出水悬浮物浓度大0.01个百分点、处理量大0.7m3/h,处理量多出4.52个百分点。

[0058]

综上数据分析可知:螺旋挤压式固液分离机2的筛网孔隙选择1.0mm和无动力镜面筛分离装置3的筛网孔隙选择0.5mm时处理水量最高,出水水质较好;所以本实施例确定螺旋挤压式固液分离机2的筛网孔隙选择1.0mm,无动力镜面筛分离装置3的筛网孔隙选择0.5mm为本高效去除粪水中悬浮物的固液分离装置的最佳筛网孔隙方案。

[0059]

前述对本实用新型的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本实用新型限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本实用新型的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本实用新型的各种不同的示例性实施方案以及各种不同的选择和改变。本实用新型的范围意在由权利要求书及其等同形式所限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。