1.本发明涉及金属冲压技术领域,特别涉及一种长宽大比例产品的成型方法及长度缩短的成型模具。

背景技术:

2.金属冲压是加工很多金属制品的常见工序,随着客户需求的多样化,模具的设计也要应对各种产品需求。

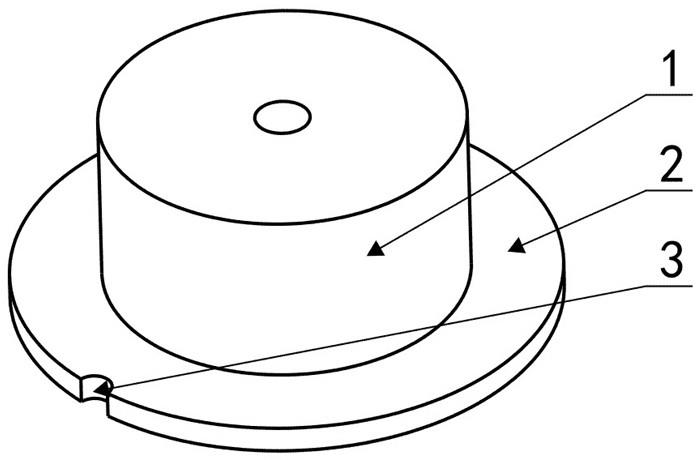

3.图1中的产品1是一种具有折弯结构的连杆,连杆的两端具有非圆形孔13,一端还有弓形孔12。本产品1的长度数倍于宽度,以往在加工时一般设计方式是采用比产品1的长度略宽的料带进行加工,此时通常要在设计范围外增加料带连接料,那么料带连接料会导致很多的材料浪费。如果采用跟产品1的宽度一样宽的料带进行加工,废料只集中在设计范围首尾连接的部分,材料节省,但是在后续连续加工工位很多的情况下,要求的模具结构会过长。

4.因此有必要开发一种新的模具和加工方法来解决以上问题。

技术实现要素:

5.本发明的主要目的在于提供一种长宽大比例产品的成型方法及长度缩短的成型模具,能够利用窄料带制造细产品,材料节省;同时让产品材料在加工时转动90

°

,缩短了模具的长度。

6.本发明通过如下技术方案实现上述目的:一种长宽大比例产品的成型方法,步骤包括:s1、预冲孔:将宽度等于产品宽度的料带引出,以所述料带的首端和两侧作为定位,在其上切出一个圆孔;s2、切断:以所述圆孔为基准,将所述料带的后部切断,形成独立的预成型体,并且使所述圆孔套于一个竖直凸柱竖直凸柱上;s3、旋转:在保持所述圆孔套在所述竖直凸柱竖直凸柱的前提下,使所述预成型体旋转90

°

;s4、步进加工:以所述圆孔作为定位基准,使转动后的所述预成型体沿着所述料带的输送方向步进输送到步进加工装置内进行连续加工,直至得到最终产品。

7.具体的,所述预冲孔步骤在所述料带上切出一个弓形孔以作为所述预成型体在步进加工步骤中的第二定位基准,所述弓形孔与所述圆孔分设于所述预成型体的两端。

8.进一步的,所述步进加工步骤还包括对所述圆孔进行精切,以所述弓形孔作为定位基准,使所述圆孔扩大为非圆形孔。

9.一种长度缩短的成型模具,包括进料冲切装置、旋转装置和步进加工装置,所述进料冲切装置包括用来引导料带和使料带升降的导料槽、用来在料带上冲圆孔的圆形冲头以及用来将料带剪断为预成型体的落料冲头,所述旋转装置包括用来托承所述预成型体的平

台、用来配合所述圆孔的竖直凸柱竖直凸柱、用来使所述预成型体在所述平台上绕所述竖直凸柱竖直凸柱转动90

°

的推动机构以及限定所述预成型体转动终点的挡块,所述步进加工装置包括让所述预成型体步进输送至不同工位的输送机构以及位于各个工位上的加工机构。

10.具体的,所述进料冲切装置还包括用来在所述料带上冲弓形孔的弓形冲头。

11.本发明技术方案的有益效果是:本发明能够利用窄料带制造细产品,材料节省;同时让产品材料在加工时转动90

°

,缩短了模具的长度。

附图说明

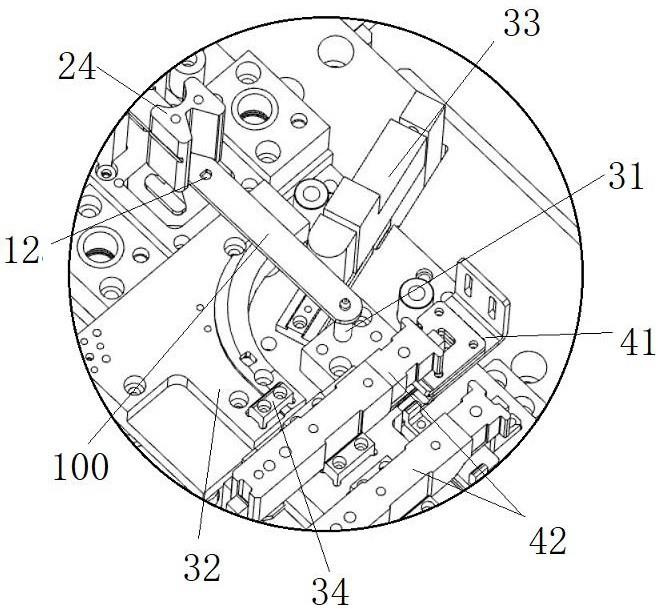

12.图1为产品的立体图;图2为实施例细产品成型模具下模在工作状态时的立体图;图3为图2中a位置的局部放大图;图4为图2中b位置的局部放大图。

13.图中数字表示:1-产品,10-料带,100-预成型体,11-圆孔,12-弓形孔,13-非圆形孔;2-进料冲切装置,21-导料槽,22-圆形冲头,23-弓形冲头,24-落料冲头;3-旋转装置,31-竖直凸柱,32-平台,33-推动机构,34-挡块;4-步进加工装置,41-输送机构,42-加工机构。

具体实施方式

14.下面结合具体实施例对本发明作进一步详细说明。

15.实施例:如图1至图4所示,本发明的一种长度缩短的成型模具,包括进料冲切装置2、旋转装置3和步进加工装置4,进料冲切装置2包括用来引导料带10和使料带10升降的导料槽21、用来在料带10上冲圆孔11的圆形冲头22以及用来将料带10剪断为预成型体100的落料冲头24,旋转装置3包括用来托承预成型体100的平台32、用来配合圆孔11的竖直凸柱竖直凸柱31、用来使预成型体100在平台32上绕竖直凸柱31转动90

°

的推动机构33以及限定预成型体100转动终点的挡块34,步进加工装置4包括让预成型体100步进输送至不同工位的输送机构41以及位于各个工位上的加工机构42。进料冲切装置2还包括用来在料带10上冲弓形孔12的弓形冲头23。

16.一种长宽大比例产品的成型方法,步骤包括:s1、预冲孔:将宽度等于产品1宽度的料带10引出,以料带10的首端和两侧作为定位,在其上切出一个圆孔11;s2、切断:以圆孔11为基准,将料带10的后部切断,形成独立的预成型体100,并且使圆孔11套于一个竖直凸柱31上;s3、旋转:在保持圆孔11套在竖直凸柱31的前提下,使预成型体100旋转90

°

;s4、步进加工:以圆孔11作为定位基准,使转动后的预成型体沿着料带10的输送方向步进输送到步进加工装置4内进行连续加工,直至得到最终产品1。

17.该模具的使用原理为:料带10采用的是宽度与产品1的宽度相同的窄料带,而不是宽度与产品1的长度相同的宽料带。后者在排版中浪费的材料更多。因为产品1设计结构上本身就含有的孔位,即圆孔11,所以圆形冲头22能够先将其切出以用作预成型体100的旋转基准。在料带10被剪断成预成型体100时,预成型体100的长度方向沿着输送方向,但为了缩短后续加工模具的长度,预成型体100被落料冲头24切下后会落在平台32上,圆孔11则套在竖直凸柱31处,这样推动机构33就能将其绕竖直凸柱31旋转90

°

,直到预成型体100的一边靠到挡块34。随后预成型体100在输送机构41的带动下步进送入加工机构42中,加工机构42能够对其进行再冲孔、扩孔、翻孔、折弯等操作,最后得到产品1的最终结构。

18.如图3所示,预冲孔步骤在料带10上切出一个弓形孔12以作为预成型体100在步进加工步骤中的第二定位基准,弓形孔12与圆孔11分设于所述预成型体100的两端。弓形孔12在用作定位基准的时候角度是不可转动的。这样可以帮预成型体100在后续加工中精确定位。

19.如图3所示,步进加工步骤还包括对圆孔11进行精切,以弓形孔12作为定位基准,使圆孔11扩大为非圆形孔13。在产品1的结构当中圆孔11的位置应该是个非圆形孔13,因此在圆孔11完成旋转定位功能后还要对其进行进一步加工,得到最终的孔洞结构。

20.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

技术特征:

1.一种长宽大比例产品的成型方法,其特征在于:步骤包括:s1、预冲孔:将宽度等于产品(1)宽度的料带(10)引出,以所述料带(10)的首端和两侧作为定位,在其上切出一个圆孔(11);s2、切断:以所述圆孔(11)为基准,将所述料带(10)的后部切断,形成独立的预成型体(100),并且使所述圆孔(11)套于一个竖直凸柱(31)上;s3、旋转:在保持所述圆孔(11)套在所述竖直凸柱(31)的前提下,使所述预成型体(100)旋转90

°

;s4、步进加工:以所述圆孔(11)作为定位基准,使转动后的所述预成型体沿着所述料带(10)的输送方向步进输送到步进加工装置(4)内进行连续加工,直至得到最终产品(1)。2.根据权利要求1所述的长宽大比例产品的成型方法,其特征在于:所述预冲孔步骤在所述料带(10)上切出一个弓形孔(12)以作为所述预成型体(100)在步进加工步骤中的第二定位基准,所述弓形孔(12)与所述圆孔(11)分设于所述预成型体(100)的两端。3.根据权利要求2所述的长宽大比例产品的成型方法,其特征在于:所述步进加工步骤还包括对所述圆孔(11)进行精切,以所述弓形孔(12)作为定位基准,使所述圆孔(11)扩大为非圆形孔(13)。4.一种长度缩短的成型模具,其特征在于:包括进料冲切装置(2)、旋转装置(3)和步进加工装置(4),所述进料冲切装置(2)包括用来引导料带(10)和使料带(10)升降的导料槽(21)、用来在料带(10)上冲圆孔(11)的圆形冲头(22)以及用来将料带(10)剪断为预成型体(100)的落料冲头(24),所述旋转装置(3)包括用来托承所述预成型体(100)的平台(32)、用来配合所述圆孔(11)的竖直凸柱竖直凸柱(31)、用来使所述预成型体(100)在所述平台(32)上绕所述竖直凸柱竖直凸柱(31)转动90

°

的推动机构(33)以及限定所述预成型体(100)转动终点的挡块(34),所述步进加工装置(4)包括让所述预成型体(100)步进输送至不同工位的输送机构(41)以及位于各个工位上的加工机构(42)。5.根据权利要求4所述的长度缩短的成型模具,其特征在于:所述进料冲切装置(2)还包括用来在所述料带(10)上冲弓形孔(12)的弓形冲头(23)。

技术总结

本发明属于金属冲压技术领域,涉及一种长宽大比例产品的成型方法及长度缩短的成型模具,方法步骤包括预冲孔、切断、旋转和步进加工;模具包括进料冲切装置、旋转装置和步进加工装置。本发明能够利用窄料带制造细产品,材料节省;同时让产品材料在加工时转动90

技术研发人员:顾大明

受保护的技术使用者:苏州铭峰精密机械有限公司

技术研发日:2022.11.24

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。