1.本实用新型属于机床技术领域,具体是一种数控机床。

背景技术:

2.数控机床是一种装有程序控制系统的自动化机床,能够逻辑地处理具有控制编码或其他符号指令规定的程序,经过运算处理由数控装置发出各种控制信号来控制机床的主轴和工作台移动,让刀具按图纸要求的形状和尺寸自动地将零件加工出来。普及数控机床是促进现代化机械加工进步的重要方式,数控机床即将全面替代传统的普通手动式机床,既可以提高加工效率又可以降低工伤事故发生的概率。

3.目前的数控机床在进行切削加工途中,由于工件需要连续使用切削液冲洗和冷却,喷头连续喷出的切削液会从工作台上溢出到机床内底端,而切削液直接流向机床内底部而变得潮湿,切削液会将工件表面的切屑混合在一起而不利于切削液回收再利用,同时残留的切屑会随着流动的切削液而堆积在机床内部,使得机床内部变得脏乱。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的缺陷,提供一种数控机床,解决了现有的数控机床会让切屑与切削液混合、切削液会从工作台上溢出到机床内部、加大了清理难度、不利于将切削液回收再利用的问题。

5.本实用新型解决其技术问题所采用的技术方案是:一种数控机床,包括床身;

6.所述床身内部下侧设置有收集盒,所述收集盒下端插接有底板,所述底板下端安装有阀体,所述阀体下端通过法兰连接有排液管;

7.所述收集盒内部开设有支撑部,所述支撑部上方设置有插接在收集盒上端的筛篓,所述筛篓上端镶嵌有凹板,所述凹板上端设置有工作台,所述工作台上端开有多个渗透孔,所述凹板上端开有回字形槽,所述回字形槽四角均开有贯通出凹板下端的排液孔。

8.特别的,所述床身前端左侧安装有门板,所述床身前端右侧安装有控制面板。

9.特别的,所述床身内部上侧安装有主轴,所述主轴下端安装有切削刀,所述主轴右端安装有喷头。

10.特别的,所述收集盒前后两端安装有一对位于工作台下方的安装座,所述安装座上端与工作台下端固定连接,所述工作台与凹板之间的间距大于筛篓和凹板所相加的高度。

11.特别的,所述排液孔与筛篓内部相通,所述筛篓下端与支撑部表面紧密接触。

12.特别的,所述底板下端四角均固定有插接在床身内底端的支撑脚,所述阀体位于支撑脚之间。

13.与现有技术相比,本实用新型实现的有益效果:

14.通过渗透孔可以将切削液从工作台上渗透到凹板上,凹板有利于将渗透孔流出的切削液集中到回字形槽内部,渗透孔和凹板配合使用从而避免了切削液从工作台上溢出到

床身内部,回字形槽可以将渗透孔流出的切削液流向排液孔,筛篓便于将切削液夹杂的切屑过滤并分离,收集盒可以将使用过之后的切削液暂时进行储存,打开阀体可以通过排液管排出切削液,既保持了床身内部干燥,同时又有利于将使用过之后的切削液进行回收再利用。

附图说明

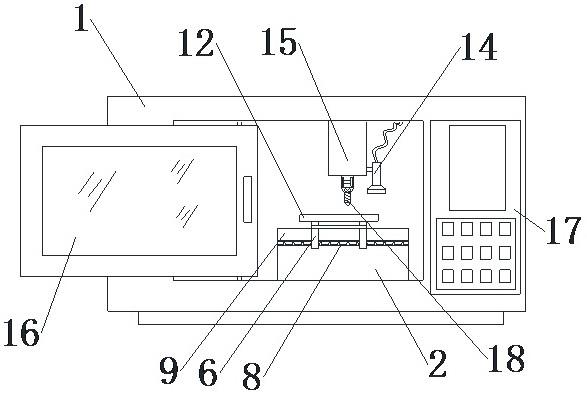

15.图1为本实用新型整体结构示意图;

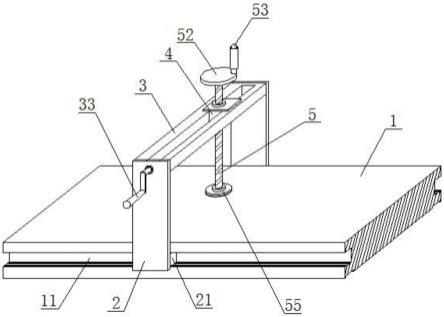

16.图2为本实用新型的收集盒外部结构装配图;

17.图3为本实用新型的收集盒内部结构拆分图;

18.图4为本实用新型的筛篓和支撑部仰视装配图。

19.图中:1-床身、2-收集盒、3-底板、4-阀体、5-支撑脚、6-安装座、7-支撑部、8-筛篓、9-凹板、10-回字形槽、11-排液孔、12-工作台、13-渗透孔、14-喷头、15-主轴、16-门板、17-控制面板、18-切削刀、19-排液管。

具体实施方式

20.请参阅图1-4,本实用新型提供一种技术方案:一种数控机床,包括床身1;

21.所述床身1内部下侧设置有收集盒2,所述收集盒2下端插接有底板3,所述底板3下端安装有阀体4,所述阀体4下端通过法兰连接有排液管19;

22.所述收集盒2内部开设有支撑部7,所述支撑部7上方设置有插接在收集盒2上端的筛篓8,所述筛篓8上端镶嵌有凹板9,所述凹板9上端设置有工作台12,所述工作台12上端开有多个渗透孔13,所述凹板9上端开有回字形槽10,所述回字形槽10四角均开有贯通出凹板9下端的排液孔11;

23.床身1前端左侧安装有门板16,床身1前端右侧安装有控制面板17;

24.收集盒2前后两端安装有一对位于工作台12下方的安装座6,安装座6上端与工作台12下端固定连接,安装座6有利于保持工作台12安装稳固;

25.床身1内部上侧安装有主轴15,主轴15下端安装有切削刀18,主轴15右端安装有喷头14,在主轴15带动切削刀18对工作台12表面的工件加工时,喷头14喷出的切削液喷溅在工作台12上,切削液对工件表面的切屑冲洗,切屑随着切削液流动而进入到渗透孔13内,从而让切屑伴随着切削液先向下流动,通过渗透孔13可以将切削液从工作台12上渗透到凹板9上,由于凹板9上端四周高而中间低,切削液往凹板9中间流动,凹板9有利于将渗透孔13流出的切削液集中到回字形槽10内部,排液孔11与筛篓8内部相通,切削液在回字形槽10内部流动,从而让切屑随着流动的切削液一起分别流动到四个排液孔11内部,使得回字形槽10可以将渗透孔13流出的切削流向排液孔11,四个排液孔11同时将切削液和切屑掉入至筛篓8内,筛篓8将切削液夹杂的切屑拦截,而切削液渗透过筛篓8并流入收集盒2内,实现了切削液与切屑分离,由于四个排液孔11分别分布在凹板9四个角,当切屑下掉过程中分别堆积在筛篓8内部四个角落,从而让筛篓8还有一定的空间进行渗透切削液;

26.随着喷头14继续喷出切削液,切削液不断的将切削刀18切割工件所产生的切屑依次从渗透孔13、回字形槽10和排液孔11冲入到筛篓8内,筛篓8下端与支撑部7表面紧密接触,支撑部7有利于将筛篓8起到稳固支撑并托起的作用,切屑不断堆积在筛篓8内底端,这

样就便于连续将切屑与切削液分离,进入到收集盒2内部的切削液通过电动开启阀体4进入到排液管19内部,而排液管19另外一头直接引出床身1,另外使用密封的容器将排液管19流出的切削液收集;

27.根据上述所知,于是渗透孔13和凹板9配合使用,从而避免了切削液从工作台12上溢出到床身1内部,保持了床身1内部干燥,收集盒2可以将使用过之后的切削液暂时进行储存,底板3下端四角均固定有插接在床身1内底端的支撑脚5,支撑脚5有利于将收集盒2托起而让阀体4有一定的安装空间,阀体4位于支撑脚5之间,打开阀体4可以通过排液管19排出,由于筛篓8对切削液夹杂的切屑起到过滤的作用,有利于将使用过之后的切削液进行回收再利用,也避免了切削液从工作台12溢出之后将切屑带入到床身1内底端,保持了机床内部干净整洁;

28.工作台12与凹板9之间的间距大于筛篓8和凹板9所相加的高度,可以在每相隔半小时的时间来定期对筛篓8内部收集的切屑清理,将凹板9从工作台12和筛篓8之间向上拉动一下,凹板9向左或者向右移动一下,从而可以将凹板9抽出,按照取出凹板9的步骤取下筛篓8,从而可以直接在收集盒2内部取出筛篓8来倒掉切屑;

29.筛篓8从左边或者从右边推入至工作台12与收集盒2之间,向下按压筛篓8而将筛篓8下端推入至收集盒2内部的支撑部7表面,筛篓8外部与收集盒2上端镶嵌,让筛篓8重新安装稳固;

30.凹板9也按照筛篓8的安装方法置于工作台12与筛篓8之间,向下按压凹板9而使得凹板9下端嵌入到筛篓8上端,凹板9将筛篓8盖住,让凹板9重新安装稳固。

31.工作原理:在主轴15带动切削刀18对工作台12表面的工件加工时,喷头14喷出的切削液喷溅在工作台12上,切削液对工件表面的切屑冲洗,切屑随着切削液流动而进入到渗透孔13内,从而让切屑伴随着切削液先向下流动,通过渗透孔13可以将切削液从工作台12上渗透到凹板9上,由于凹板9上端四周高而中间低,切削液往凹板9中间流动,切削液在回字形槽10内部流动,从而让切屑随着流动的切削液一起分别流动到四个排液孔11内部,使得回字形槽10可以将渗透孔13流出的切削流向排液孔11,四个排液孔11同时将切削液和切屑掉入至筛篓8内,筛篓8将切削液夹杂的切屑拦截,支撑部7有利于将筛篓8起到稳固支撑并托起的作用,切屑不断堆积在筛篓8内底端,进入到收集盒2内部的切削液通过电动开启阀体4进入到排液管19内部,另外使用密封的容器将排液管19流出的切削液收集。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。