1.本实用新型涉及固体氧化物燃料电池系统,具体涉及一种固体氧化物燃料电池系统用纯氧燃烧器。

背景技术:

2.作为一种能源系统的重要部件,燃烧器以节能和高效为重要发展指标。纯氧燃烧器技术来源于富氧燃烧技术。富氧燃烧技术是国家推广的一项节能技术,助燃气体从空气到纯氧的转变,使点火能量迅速减少。富氧、纯氧燃烧技术具有降低燃料的燃点温度和减少燃尽时间、降低过量空气系数以减少燃烧后的烟气量减少氮氧化物排放等优点。

3.参见在2022年6月10日发布的互联网网页https://zhuanlan.zhihu.com/p/526792980,该网页指出在纯氧燃烧器中,由于烟气量的减少,烟气对炉膛内部的扰动降低,导致纯氧在燃烧器内分布不均,出现局部高温集中的现象。燃烧器内的局部高温集中现象会导致燃烧器被过度氧化,进而影响燃烧器的使用寿命。

技术实现要素:

4.发明目的:本实用新型所要解决的技术问题是针对现有技术的不足,提供一种固体氧化物燃料电池系统用纯氧燃烧器,通过用循环氧气腔冷却燃烧腔室内的温度的方式,避免因纯氧燃烧产生的局部高温导致局部剧烈氧化燃烧,从而提高纯氧燃烧器的稳定燃烧性能,降低燃烧器的氧化速度,延长燃烧器的使用寿命。

5.为了解决上述技术问题,本实用新型公开了一种固体氧化物燃料电池系统用纯氧燃烧器,该纯氧燃烧器包括循环氧气腔室、燃烧腔室、氧气入口管道、二氧化碳入口管道以及综合混合气进气通道部件。循环氧气腔室位于燃烧腔室的外部且与燃烧腔室连通,燃烧腔室与循环氧气腔室之间进行换热用于冷却燃烧腔室。循环氧气腔室的上部与氧气入口管道以及二氧化碳入口管道连通。综合混合气进气通道部件与燃烧腔室连通,天然气、空气以及电堆尾气通过综合混合气进气通道部件进入燃烧腔室内部。

6.进一步的,燃烧腔室包括第一筒体以及于第一筒体底部开口连接的预混气体孔板,循环氧气腔室包括同轴设置于第一筒体外部的第二筒体以及与第二筒体底部开口密封连接的循环氧气腔室底板,燃烧腔室通过预混气体孔板与循环氧气腔室连通。

7.进一步的,氧气入口管道与二氧化碳入口管道分别都与第二筒体连通,氧气入口管道的轴线与二氧化碳入口管道的轴线分别都与位于第二筒体和燃烧腔室之间的中心筒面相切,氧气入口管道的位置相对二氧化碳入口管道的位置沿第二筒体的圆周方向偏转。

8.进一步的,综合混合气进气通道部件包括天然气进气通道、空气进气通道、电堆尾气进气通道以及混合气体喷头,混合气体喷头与天然气进气通道、空气进气通道以及电堆尾气进气通道连通。混合气体喷头位于燃烧腔室内。

9.进一步的,天然气进气通道、空气进气通道以及电堆尾气进气通道位于预混气体孔板与循环氧气腔室底板之间。

10.进一步的,第二筒体设置有第一连通孔、第二连通孔以及第三连通孔,第一连通孔与天然气进气通道连通,第二连通孔与空气进气通道连通,第三连通孔与电堆尾气进气通道连通。

11.进一步的,该纯氧燃烧器还包括点火枪套管,点火枪套管的一端位于燃烧腔室内,另一端穿出预混气体孔板与循环氧气腔室底板连通,用于使点火枪经由点火枪套管内部伸入燃烧腔室内。

12.进一步的,该纯氧燃烧器还包括高温烟气出口通道,高温烟气出口通道连通燃烧腔室与外部换热装置。

13.进一步的,该纯氧燃烧器还包括蓄热体,蓄热体安装于燃烧腔室内。

14.进一步的,蓄热体安装于综合混合气进气通道部件上且位于混合气体喷头的上方。

15.有益效果:

16.(1)本实用新型提出的一种固体氧化物燃料电池系统用纯氧燃烧器,在燃烧腔室外部设置循环氧气腔室,循环氧气腔室与燃烧腔室进行换热,通过将燃烧腔室内纯氧燃烧过剩的热量转移给循环氧气腔室内的氧气等助燃气体,平衡了燃烧腔室内的温度分布,降低了因燃烧腔内温度越来越高、氧化反应速度越来越快导致局部剧烈燃烧的风险,有利于提高纯氧燃烧器的稳定燃烧性能;同时,通过平衡燃烧腔室内的温度分布,防止因纯氧剧烈燃烧导致燃烧器被过度氧化,有助于延长燃烧器的使用寿命。

17.(2)本实用新型通过燃烧腔室与循环氧气腔室之间的换热,对循环氧气腔室内的氧气等助燃气体进行预热,预热后的氧气和二氧化碳进入燃烧腔室,有助于缩短燃烧反应时间,从而有助于原料转化率的提高,进而优化了纯氧燃烧器的燃尽性能。

18.(3)本实用新型通过设置环形柱状的循环氧气腔室,氧气入口管道与二氧化碳入口管道分别都与第二筒体连通,氧气入口管道的轴线与二氧化碳入口管道的轴线分别都与位于第二筒体和燃烧腔室之间的中心筒面相切,氧气入口管道的位置相对二氧化碳入口管道的位置沿第二筒体的圆周方向偏转,使得流体在环形柱状的循环氧气腔室内自上而下地旋流式流动,更有利于冷热对流换热,进一步加强了循环氧气腔室与燃烧腔室之间的换热效率,进一步提高了纯氧燃烧器的稳定燃烧性能。

19.(4)本实用新型采用一体化的结构设计,结构紧凑,集成温度平衡、预热和燃烧功能。

附图说明

20.下面结合附图和具体实施方式对本实用新型做更进一步的具体说明,本实用新型的上述和/或其他方面的优点将会变得更加清楚。

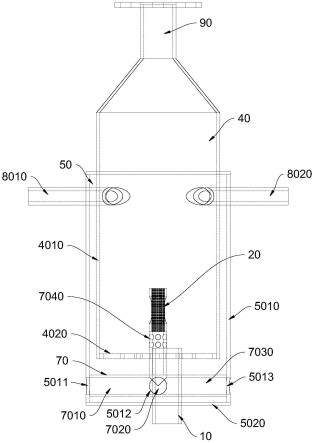

21.图1为本实用新型的一个实施例的一种固体氧化物燃料电池系统用纯氧燃烧器的主视图。

22.图2为图1所示的一种固体氧化物燃料电池系统用纯氧燃烧器的a向剖视图。

23.图3为图1所示的一种固体氧化物燃料电池系统用纯氧燃烧器的俯视图。

24.图4为图1所示的一种固体氧化物燃料电池系统用纯氧燃烧器的整体结构示意图。

25.图5为本实用新型的一个实施例的综合混合气进气通道部件的结构示意图。

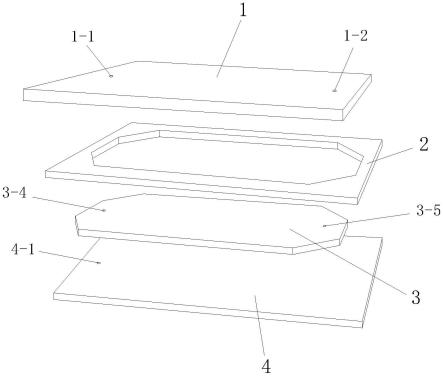

26.图6为本实用新型的一个实施例的预混气体孔板的结构示意图。

具体实施方式

27.本实用新型的附图标记如下:点火枪套管10、蓄热体20、燃烧腔室40、循环氧气腔室50、综合混合气进气通道部件70、高温烟气出口通道90、第一筒体4010、预混气体孔板4020、第二筒体5010、第一连通孔5011、第二连通孔5012、第三连通孔5013、循环氧气腔室底板5020、天然气进气通道7010、空气进气通道7020、电堆尾气进气通道7030、混合气体喷头7040、氧气入口管道8010、二氧化碳入口管道 8020。

28.下面结合附图对本实用新型的技术方案进行详细阐述。

29.固体氧化物燃料电池系统中,实际电堆尾气包含了co、co2、h2和水蒸气。纯氧燃烧器作为电堆尾气的回收利用部件,一方面起到将实际电堆尾气转化为能够捕捉的二氧化碳的作用;另一方面,通过回收利用电堆尾气,为固体氧化物燃料电池系统提供热量,提高了固体氧化物燃料电池系统内燃料的利用率。

30.参见图1至图4,本实用新型提供了一种固体氧化物燃料电池系统用纯氧燃烧器,该纯氧燃烧器包括循环氧气腔室50、燃烧腔室40、氧气入口管道8010、二氧化碳入口管道8020以及综合混合气进气通道部件70。燃烧腔室40是进行燃烧反应的空间。循环氧气腔室50位于燃烧腔室40的外部且与燃烧腔室40连通,燃烧腔室40与循环氧气腔室50之间进行换热用于冷却燃烧腔室40。循环氧气腔室50与氧气入口管道8010 以及二氧化碳入口管道8020连通。综合混合气进气通道部件70与燃烧腔室40连通,天然气、空气以及电堆尾气通过综合混合气进气通道部件70进入燃烧腔室40内部。

31.天然气、空气以及电堆尾气通过综合混合气进气通道部件70进入燃烧腔室40内部进行燃烧。氧气从氧气入口管道8010通入循环氧气腔室50内,二氧化碳经由二氧化碳入口管道8020通入循环氧气腔室50内。燃烧腔室40内氧化燃烧过剩的热量对循环氧气腔室50内的氧气和二氧化碳进行预热,平衡了燃烧器内部的温度分布,提高纯氧燃烧器的稳燃性能。同时,预热后的氧气和二氧化碳进入而燃烧腔室40内参与燃烧,更有利于均匀燃烧。

32.在本实用新型的一些实施例中,参见图2和图4,燃烧腔室40包括第一筒体4010 以及于第一筒体4010底部开口连接的预混气体孔板4020,循环氧气腔室50包括同轴设置于第一筒体4010外部的第二筒体5010以及与第二筒体5010底部开口密封连接的循环氧气腔室底板5020,燃烧腔室40通过预混气体孔板4020与循环氧气腔室50连通。

33.通过以上燃烧腔室40与循环氧气腔室50的一体化结构设计,实现了兼具平衡温度和燃烧功能的燃烧器小型化,使其适用于小功率固体氧化物燃料电池系统。

34.具体的,参见图6,预混气体孔板4020的表面设置有多个通气孔,用于将氧气和二氧化碳进行进一步预混。

35.在本实用新型的一些实施例中,参见图3,氧气入口管道8010与二氧化碳入口管道8020分别都与第二筒体5010连通,氧气入口管道8010的位置相对二氧化碳入口管道8020的位置沿第二筒体5010的圆周方向偏转。

36.通过设置氧气入口管道8010与二氧化碳入口管道8020分别都与第二筒体5010连通,氧气入口管道8010的位置相对二氧化碳入口管道8020的位置沿第二筒体5010的圆周方向偏转,使得流体在环形柱状的循环氧气腔室内自上而下地旋流式流动,更有利于冷热对

流换热,进一步加强了循环氧气腔室与燃烧腔室之间的换热效率,进一步提高了纯氧燃烧器的稳燃性能。

37.优选的,氧气入口管道8010的轴线与二氧化碳入口管道8020的轴线分别都与位于第二筒体5010和燃烧腔室40之间的中心筒面相切(图中未示出)。

38.所述位于第二筒体5010和燃烧腔室40之间的中心筒面是指经过第二筒体5010和燃烧腔室40之间的环形空间的宽度中点且与第二筒体5010同轴设置的圆柱面。

39.通过设置氧气入口管道8010的轴线与二氧化碳入口管道8020的轴线分别都与第二筒体5010和燃烧腔室40之间的中心筒面相切,更有利于形成在环形柱状的循环氧气腔室内形成自上而下地旋流式流动的流体。

40.本实用新型的一些实施例中,参见图5,综合混合气进气通道部件70包括天然气进气通道7010、空气进气通道7020、电堆尾气进气通道7030以及混合气体喷头7040,混合气体喷头7040与天然气进气通道7010、空气进气通道7020以及电堆尾气进气通道7030连通。混合气体喷头7040位于燃烧腔室40内。

41.在本实用新型的一些实施例中,参见图2和图4,天然气进气通道7010、空气进气通道7020以及电10堆尾气进气通道7030位于预混气体孔板4020与循环氧气腔室底板5020之间。

42.在本实用新型的一些实施例中,参见图4,第二筒体5010设置有第一连通孔5011、第二连通孔5012以及第三连通孔5013,第一连通孔5011与天然气进气通道7010连通,第二连通孔5012与空气进气通道7020连通,第三连通孔5013与电堆尾气进气通道 7030连通。

43.在本实用新型的一些实施例中,参见图4,该纯氧燃烧器还包括点火枪套管10,点火枪套管10的一端位于燃烧腔室40内,另一端穿出预混气体孔板4020与循环氧气腔室底板5020连通。点火枪经由点火枪套管10内部伸入燃烧腔室40内,用于将燃烧腔室40内的气体引燃。

44.在本实用新型的一些实施例中,参见图2和图4,该纯氧燃烧器还包括高温烟气出口通道90,高温烟气出口通道90连通燃烧腔室40与外部换热装置。

45.在本实用新型的一些实施例中,参见图2和图4,该纯氧燃烧器还包括蓄热体20,蓄热体20安装于燃烧腔室40内,蓄热体20是燃烧腔室40内部的储热装置。

46.具体的,所述蓄热体20可以选用陶瓷蓄热体。通过设置在燃烧腔室40内的蓄热体20储热或者放热,同样起到稳定燃烧腔内燃烧、以及保持燃烧腔内温度稳定的作用。

47.在本实用新型的一些实施例中,参见图4,蓄热体20安装于综合混合气进气通道部件70上且位于混合气体喷头7040的上方。

48.通过设置蓄热体20安装于综合混合气进气通道部件70上且位于混合气体喷头 7040的上方,既保证了蓄热体20靠近混合气体喷头7040,又不影响燃烧分布。

49.在固体氧化物燃料电池系统处于启动状态和应急状态下,天然气、空气进入该纯氧燃烧器中,作为该纯氧燃烧器的燃料;当该系统处于稳定运行状态下,氧气、二氧化碳和固体氧化物燃料电池的电堆尾气进入该纯氧燃烧器中,作为该纯氧燃烧器的燃料;在系统启动或稳定运行的不同阶段,该纯氧燃烧器的燃烧产生的高温烟气通向该固体氧化物燃料电池系统的其他换热装置,用于向该系统提供热量。

50.本实用新型提供了一种固体氧化物燃料电池系统用纯氧燃烧器的思路及方法,具

体实现该技术方案的方法和途径很多,以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。