1.本发明涉及烟道清灰设备,更具体地说,它涉及一种有效防止堵灰的换热装置。

背景技术:

2.电厂为了减少热能的浪费,机组中锅炉的烟道一般配置空气预热器,以实现对锅炉排出的高温烟气中部分热能的回收利用。如图1所示,目前的空气预热器1多采用三分仓容克式空气预热器。锅炉炉膛中产生的烟气流过后烟井,通过烟气通道进入空气预热器1的烟气仓2中。此外,空气预热器1中间由密封片3将它们隔开,成为一次风通道4和二次风通道5(在本文中,将一次风通道4和二次风通道5统称为空气侧烟道8)。在烟气通道不变的前提下,一次风的角度可任意变化,以适应不同燃料的需要。目前已有的标准化角度为35

°

和50

°

。

3.空气预热器1中转子6上安装的换热元件7(含空气段换热元件72和烟气段换热元件71)在烟气仓2从烟气中吸收热量,通过空气侧烟道8时再将热量传递给空气。其中,空气段换热元件72和烟气段换热元件71均包含冷段和热段。热段为换热元件7靠近热源的一段,冷段为换热元件7远离热源的一段。如在烟气段换热元件71中,高温烟气的迎风侧为热段,背风侧为冷段;在空气段换热元件72中,冷风迎风侧为冷段,而背风侧为热段。冷段和热段之间设有间隙,以实现冷热段的分隔。由于转子6缓慢地旋转,换热元件7交替地通过烟气仓和空气侧通道。当换热元件7与烟气接触时吸收热量并积蓄起来,与空气接触时释放贮存的热量来加热空气,如此周而复始。从空气预热器1出来的烟气通过静电除尘器、脱硫岛和引风机排至烟囱。空气预热器1的进、出口烟道上均装有电动关闭挡板。

4.其中,一次风用作输送和干燥煤粉。一次风机从大气中抽吸而来,送入三分仓容克式空气预热器的一次风分隔仓,加热后通过一次风道进入一次风母管。在进入空气预热器前有一部分冷风旁通经冷一次风道,在一次风母管与热一次风相混合,作一次风调节温度用。

5.二次风的作用是强化燃烧和控制nox生成量。从大气吸入的空气,通过送风机进入空气预热器的二次风分隔仓,加热后一路经二次风道进入大风箱作辅助风;另一路进入制粉系统的磨煤机作干燥风。

6.锅炉在燃烧过程中,其产生的高温烟气中会夹带有一些灰,这些灰累积在换热元件上将不利于换热以及烟气通过空气换热器。为对空气预热器中的积灰堵灰进行清除,设计了蒸汽吹灰器(如型号为ps-at的蒸汽吹灰器)对换热元件上的灰粒进行清除。具体的,分别在烟气仓的冷段、热段安装有各一台蒸汽吹灰器和高压水冲洗吹灰器。利用锅炉后屏过热器高压蒸汽的射流冲击力清除颇为空气预热器换热元件表面上的积灰,使之脱落。它的设计吹灰频率为每天一次。

7.脱硝改造后,由于锅炉脱硝是采用scr液氨反应还原催化技术,降低了原来的空气预热器入口烟气温度20-30℃,增加了烟气脱硝产生的硫酸氢氨产物。因使用的煤中含硫量较高、水分高等因素,运行中的锅炉会产生更多的灰。这些灰将跟随着烟气进入到空气预热

器中,导致空气预热器的换热元件更容易积灰堵灰。这样会影响的机组有效运行。

8.例如,脱硝改造后的空气预热器曾多次出现进、出口烟气差压阻力为2000pa至5000pa,远超过设计值1100pa。且压差的变化为周期性变化。这样会导致引风机出力不均,风量忽大忽小,造成炉膛负压上下大幅度波动,影响锅炉稳燃,严重时发生引风机、送风机同时喘振。这样最终会造成机组负荷降低,如从满负荷的300mw降至200mw,使得机组不能带满负荷。

9.为解决机组不能带满负荷问题,目前的做法是将用于对空气换热器中换热元件吹灰的蒸汽吹灰器的吹灰频率由每天一个班次,增加到2次;甚至24小时被迫投用的蒸汽吹灰器。但这样会导致换热元件结垢、腐蚀严重,导致换热元件的表层容易脱落,影响到换热元件的换热性能,严重影响到机组的安全运行。

10.后经多次检修查故发现,造成机组不能满负荷运行的原因在于:因蒸汽吹灰方式依靠的是机械的蒸汽的冲击力来实现清灰。但灰粒的量以及烟气温度均会影响到蒸汽流的冲击力。由于灰粒的增多以及烟气温度的下降,所以在蒸汽流的末端,蒸汽的冲击力较未改造前衰减大。此外,受蒸汽吹灰器自身缺陷影响,若蒸汽因吹灰前疏水不畅或不够,蒸汽带水后吹在换热元件上,导致灰粒更容易粘附沉积在换热元件上,吹灰效果很差、局部积灰严重。另外,由于灰粒的增多,蒸汽吹灰器的喷哨更易于堵塞,从而影响到设备的正常吹灰。

技术实现要素:

11.本发明要解决的技术问题是针对现有技术的不足,提供一种有效防止堵灰的换热装置,解决了目前的空气预热器换热装置中采用蒸汽清灰的方式存在清灰效果差的问题。

12.本发明所述的一种有效防止堵灰的换热装置,包括空气预热器,还包括,

13.安装于烟气仓中的第一声波吹灰器,用于以固定频率切割压缩空气产生声脉冲,对位于烟气仓中的烟气段换热元件进行吹灰处理;

14.安装于空气侧烟道中的第二声波吹灰器,用于以固定频率切割压缩空气产生声脉冲,对位于空气侧烟道中的空气段换热元件进行吹灰处理;

15.与所述第二声波吹灰器集成安装的第三声波吹灰器,用于产生能牵动烟气中灰粒同步振动的声脉冲,以制止烟气中的灰粒沉积在空气侧烟道中的空气段换热元件上,达到了更好的清灰效果。

16.所述第二声波吹灰器和第三声波吹灰器均安装在空气侧烟道的外侧,且所述第二声波吹灰器和第三声波吹灰器的发声喇叭均贯穿并延伸至空气侧烟道中;所述空气侧烟道中位于空气段换热元件迎风方向的一侧固定安装有声波转送罩一,所述第二声波吹灰器和第三声波吹灰器的发声喇叭均固定安装在声波转送罩一的一侧,且所述第二声波吹灰器和第三声波吹灰器的发声喇叭与声波转送罩一相连通。

17.所述声波转送罩一的输出端正对空气段换热元件,所述声波转送罩一与空气段换热元件之间的最小间距为400mm-600mm。

18.所述第二声波吹灰器采用飞碟式声波吹灰器。

19.所述第三声波吹灰器采用调频式电动声波吹灰器。

20.所述第一声波吹灰器固定安装在烟气仓的外侧,且所述第一声波吹灰器的发声喇叭贯穿并延伸至烟气仓中;所述烟气仓中位于烟气段换热元件迎风方向的一侧固定安装有

声波转送罩二,所述第一声波吹灰器的发声喇叭固定安装在声波转送罩二的一端,且所述第一声波吹灰器的发声喇叭与声波转送罩二相连通。

21.所述声波转送罩二的输出端正对烟气段换热元件,所述声波转送罩二与烟气段换热元件之间的最小间距为400mm-600mm。

22.所述第一声波吹灰器采用飞碟式声波吹灰器。

23.所述第一声波吹灰器、第二声波吹灰器和第三声波吹灰器以一设定的循环周期工作一设定的工作时长。

24.所述循环周期为24小时;所述工作时长为60秒-300秒。

25.有益效果

26.本发明的优点在于:

27.1.在烟气管道的烟气仓和空气侧均设置声波吹灰器,通过声脉冲对沉积在换热元件上的灰粒进行破坏而剥离,从而达到清灰的目的。且声脉冲的衰减较蒸汽流的小,利于在换热元件中传送;声脉冲清灰不会出现带水的现象,避免了蒸汽带水造成换热元件潮湿导致积灰更严重的问题;声波吹灰器清灰也不会出现其声波输出端被堵塞的问题,清灰有效可靠。

28.2.在空气段换热元件的一侧设置调频式电动声波吹灰器,以产生能牵动烟气中灰粒同步振动的声脉冲,能制止新吸附的灰粒沉积凝聚,达到了更好的清灰效果。

29.3.三个声波吹灰器以一设定的循环周期工作一设定的工作时长,既可全面地对换热元件上的冷段和热段进行清灰,同时也达到了较佳的清灰和节能效果。

附图说明

30.图1为传统的空气预热器的局部结构示意简图;

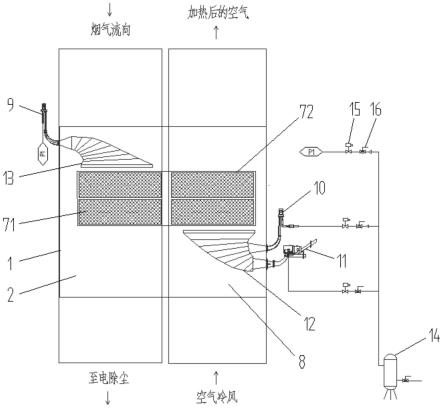

31.图2为本发明的换热装置结构示意图。

32.其中:1-空气预热器、2-烟气仓、3-密封片、4-一次风通道、5-二次风通道、6-转子、7-换热元件、71-烟气段换热元件、72-空气段换热元件、8-空气侧烟道、9-第一声波吹灰器、10-第二声波吹灰器、11-第三声波吹灰器、12-声波转送罩一、13-声波转送罩二、14-储气罐、15-电磁阀、16-球阀。

具体实施方式

33.下面结合实施例,对本发明作进一步的描述,但不构成对本发明的任何限制,任何人在本发明权利要求范围所做的有限次的修改,仍在本发明的权利要求范围内。

34.参阅图2,本发明的一种有效防止堵灰的换热装置,包括空气预热器1、第一声波吹灰器9、第二声波吹灰器10和第三声波吹灰器11。

35.其中,第一声波吹灰器9用于以固定频率切割压缩空气产生声脉冲,对位于烟气仓2中的烟气段换热元件71进行吹灰处理。更具体的,第一声波吹灰器9的输出端正对着烟气段换热元件71的热段,主要起到对烟气段换热元件71的热段中沉积的灰粒进行吹除处理。

36.第一声波吹灰器9固定安装在烟气仓2的外侧,且第一声波吹灰器9的发声喇叭贯穿并延伸至烟气仓2中。烟气仓2中位于烟气段换热元件71迎风方向的一侧固定安装有声波转送罩二13,第一声波吹灰器9的发声喇叭固定安装在声波转送罩二13的一端,且第一声波

吹灰器9的发声喇叭与声波转送罩二13相连通。声波转送罩二13为一直径逐渐扩大的罩体,其设置主要是为了使第一声波吹灰器9发出的声脉冲能作用于烟气段换热元件71的长度部分,减少死区位置。

37.此外,声波转送罩二13的输出端正对烟气段换热元件71,以使声脉冲正面冲击在烟气段换热元件71上,利于清灰作业。

38.声波转送罩二13与烟气段换热元件71之间的最小间距为400mm-600mm。优选的为500mm,既避免了因声波转送罩二13与烟气段换热元件71之间的间距过大导致声脉冲衰弱过大的问题,也避免了因声波转送罩二13与烟气段换热元件71之间的间距过小导致过多的声脉冲接触烟气段换热元件71时被反射回来的问题。

39.为实现第一声波吹灰器9以固定频率对压缩空气的切割,本实施例的第一声波吹灰器9采用飞碟式声波吹灰器。但不仅限于采用飞碟式声波吹灰器,还可采用膜片式声波吹灰器或乙炔激波吹灰器。

40.飞碟式声波吹灰器是由电动机来驱动调制切割气流的机构。如型号为flaming-95fd声波吹灰器,其动切片上有四个切刀以每秒95次的速度切割流入静喷口的压缩空气,产生声音的频率。动切片与静喷口的配合精密,只有0.03mm。通过高速机械运动切割压缩空气产生95hz强大的声脉冲,输出频率稳定、纯净、声强高达156db。声脉冲在烟道内传播时,沉积在换热元件7上的灰粒在声波振动及疲劳运动的反复作用下将被破坏而剥离,从而达到清灰的目的。

41.本实施例的第二声波吹灰器10和第三声波吹灰器11均安装在空气侧烟道8的外侧,且第二声波吹灰器10和第三声波吹灰器11的发声喇叭均贯穿并延伸至空气侧烟道8中。空气侧烟道8中位于空气段换热元件72迎风方向的一侧固定安装有声波转送罩一12,第二声波吹灰器10和第三声波吹灰器11的发声喇叭均固定安装在声波转送罩一12的一侧,且第二声波吹灰器10和第三声波吹灰器11的发声喇叭与声波转送罩一12相连通。声波转送罩一12为一直径逐渐扩大的罩体,其设置主要是为了使第二声波吹灰器10和第三声波吹灰器11发出的声脉冲能作用于空气段换热元件72的长度部分,减少死区位置。

42.其中,第二声波吹灰器10用于以固定频率切割压缩空气产生声脉冲,对位于空气侧烟道8中的空气段换热元件72进行吹灰处理。更具体的,第二声波吹灰器10的输出端正对着空气段换热元件72的冷段,主要起到对空气段换热元件72的冷段中沉积的灰粒进行吹除处理。

43.换热装置在工作工程中,其中的换热元件7的烟气段换热元件71为主要的积灰部位。且烟气段换热元件71的热段和冷段均会产生积灰的问题。第一声波吹灰器9的输出端正对着烟气段换热元件71的热段可对烟气段换热元件71的热段实现吹灰处理。但烟气段换热元件71的冷段处于背风侧,若在烟气段换热元件71冷段下方安装吹灰装置,则不利于吹灰装置的工作,容易引起吹灰状的堵塞的问题。

44.为此,本实施例依据换热元件7可转动的特性,将用于对冷段除灰的装置,即第二声波吹灰器10置于空气侧烟道8中,并使第二声波吹灰器10的声波输出方向与空气的流动方向同向,从而避免了吹灰装置的输出端面向气流流动方向导致吹灰装置容易出现堵塞的问题。

45.为实现第二声波吹灰器10以固定频率对压缩空气的切割,本实施例的第二声波吹

灰器10采用飞碟式声波吹灰器。但不仅限于采用飞碟式声波吹灰器,还可采用膜片式声波吹灰器或乙炔激波吹灰器。

46.第三声波吹灰器11用于产生能牵动烟气中灰粒同步振动的声脉冲,以制止烟气中的灰粒沉积在空气侧烟道8中的空气段换热元件72上。为实现第三声波吹灰器11能牵动烟气中灰粒同步振动的声脉冲,第三声波吹灰器11的声脉冲频率应是可调的,以使其产生的声脉冲频率可调整至灰粒的共振频率。所以,第三声波吹灰器11宜采用调频式电动声波吹灰器。如型号为flaming-90的吹灰器。

47.由于空气段换热元件72温度较低,易发生低温腐蚀结垢的特点;且当烟气段换热元件71转入至空气侧烟道8中时,新吸附在换热元件7上的灰粒冷却后将更容易沉积凝聚在换热元件7上。基于此,本实施例通过在空气段换热元件72的一侧设置两个声波吹灰器,以同时对空气段换热元件72上原有的灰粒进行声脉冲清灰,同时通过能牵动烟气中灰粒同步振动的声脉冲制止新吸附的灰粒沉积凝聚,达到了更好的清灰效果。

48.声波转送罩一12的输出端正对空气段换热元件72,以使声脉冲正面冲击在空气段换热元件72上,利于清灰作业。

49.声波转送罩一12与空气段换热元件72之间的最小间距为400mm-600mm。优选的为500mm,既避免了因声波转送罩一12与空气段换热元件72之间的间距过大导致声脉冲衰弱过大的问题,也避免了因声波转送罩一12与空气段换热元件72之间的间距过小导致过多的声脉冲接触空气段换热元件72时被反射回来的问题。

50.第一声波吹灰器9、第二声波吹灰器10和第三声波吹灰器11以一设定的循环周期工作一设定的工作时长。其中,循环周期为24小时。即每天启动一次声波吹灰器对换热元件7进行清灰处理。

51.清灰的工作时长为60秒-300秒。优选的为60秒。目前的空气预热器1中的转子6转动频率为每转60秒,即将声波吹灰器的工作频率设置与空气预热器1的转子6每分种自动转的周期一致,三个声波吹灰器可全面地对换热元件7上的冷段和热段进行清灰,达到了较佳的清灰和节能效果。

52.声波吹灰器在使用过程中,还需通入压缩气体方可实现其发声功能。因此,本实施例的三个声波吹灰器的压缩空气输入端均通过管路与压缩空气的储气罐14相连接。管路上安装有电磁阀15,以实现通过控制器对管路通断的自动控制。此外,管路上还安装有球阀16,方便人工现场对管路通断进行操作。

53.以上所述的仅是本发明的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些都不会影响本发明实施的效果和专利的实用性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。