1.本实用新型涉及一种构件总成和一种具有构件总成的内燃机,其中,该构件总成设计为在该构件总成的曲轴和该构件总成的齿形皮带轮之间的轴-轮毂连接件,其中,轴-轮毂连接件通过曲轴与齿形皮带轮的力配合的连接形成,其中,齿形皮带轮由烧结钢构成,其中,齿形皮带轮通过在模具中将钢粉压制成压制型体并且然后烧结压制型体而形成。

背景技术:

2.力配合的或摩擦配合的轴-轮毂连接件从现有技术中充分已知,并且总是包括曲轴和轮毂或轮,轮直接地或有时借助其他构件固定地与曲轴连接。其他构件例如可以是衬套,该衬套与曲轴或齿形皮带轮力配合地连接或将它们连接起来。

3.力配合的连接可以利用膨胀螺钉通过对构件的夹紧来形成。轴-轮毂连接件在此可以通过螺纹连接或压接形成。然后在构件的连接位置或构件的相应接触面处产生压力,通过该压力可以力配合地传递扭矩。扭矩传递在此主要取决于在如此接合的构件之间的表面压力和摩擦。为了实现足够的抗扭强度,相应的接触面因此构造有规定的粗糙度。

4.还已知的是,将用于在曲轴和齿形皮带轮之间形成力配合的连接的齿形皮带轮设计为由烧结钢制成的烧结构件。在烧结构件的制造中,将钢粉压入模具中,有时加入粘合剂,从而形成形状稳定的压制型体。该压制型体随后被烧结,由此形成烧结构件。这种烧结构件可容易且廉价地大量制造。已知的构件总成或与烧结构件的轴-轮毂连接的缺点在于,用于传递高扭矩的力配合的或摩擦配合的连接只能有限地构造有烧结构件。于是,烧结构件由于其组织或其晶粒结构而可能具有较小的承载能力,因此相应接触面的表面压力受到限制,进而抗扭强度受到限制。即使通过调整或增大烧结构件的接触面的粗糙度,也不能令人满意地补偿该缺点。

技术实现要素:

5.因此,本实用新型的目的在于,提出一种构件总成,其能够以简单的方式实现改善构件总成的曲轴和构件总成的齿形皮带轮的抗扭强度。

6.该目的通过一种构件总成和一种包括该构件总成的内燃机来实现。所述构件总成设计为在所述构件总成的曲轴和所述构件总成的齿形皮带轮之间的轴-轮毂连接件,其中,所述轴-轮毂连接件通过所述曲轴与所述齿形皮带轮的力配合的连接而形成,其中,所述齿形皮带轮由烧结钢制成,其中,所述齿形皮带轮通过在模具中将钢粉压制成压制型体并且然后烧结所述压制型体而形成,其特征在于,在所述齿形皮带轮的轴-轮毂连接件的轴向接触面上,借助于激光形成表面结构,其中,所述表面结构构造有由马氏体组织制成的尖头式的材料隆起部。

7.根据本实用新型的构件总成设计为在构件总成的曲轴和构件总成的齿形皮带轮之间的轴-轮毂连接件,其中,该轴-轮毂连接件通过曲轴与齿形皮带轮的力配合的连接而形成,其中,齿形皮带轮由烧结钢制成,其中,齿形皮带轮通过在模具中将钢粉压制成压制

型体并且然后烧结压制型体而形成,其中,在齿形皮带轮的轴-轮毂连接件的轴向接触面上,借助于激光形成表面结构,其中,该表面结构构造有由马氏体组织制成的尖头式的材料隆起部。

8.因此,齿形皮带轮用于形成曲轴的力配合的连接。齿形皮带轮已经通过简单地在模具中将钢粉压制成压制型体并且然后烧结压制型体而形成。因此可以成本低廉地大量制造用于形成轴-轮毂连接的齿形皮带轮。在形成轴毂连接之前,根据本实用新型规定,在随后形成的压紧连接件的轴向接触面上,通过激光来加工齿形皮带轮。在此采用激光,其至少适合于将轴向接触面改变一定程度,从而通过局部地熔化和蒸发齿形皮带轮的材料而形成表面结构。在借助激光加工接触面时,产生尖头式的材料隆起部,其中,这些材料隆起部主要由马氏体组织形成。在直至表面以下0.01mm深度的整体组织中,马氏体组织的比例可以为至少80%或以上。由于部分地施加到轴向接触面上的激光能量,通过沿着齿形皮带轮表面的最初水平熔化或抛弃材料而形成的材料隆起部被短暂加热,其中,烧结钢的铁素体组织至少部分地、优选完全地转变为马氏体组织,材料隆起部同样快速冷却。在铁素体组织被加热期间,形成奥氏体组织,该奥氏体组织随后转变为马氏体组织。因此可以在齿形皮带轮的轴向接触面上形成具有特别高的硬度的材料隆起部,基本上与烧结构件的其余部分的硬度无关。因此,这些材料隆起部也可以特别好地压入到另一个构件或轴-轮毂连接件的曲轴的轴向的配合接触面中,从而通过这种比较简单的表面处理,可以产生高摩擦系数,进而使得曲轴与齿形皮带轮产生特别抗扭的力配合的连接。

9.曲轴可以形成轴颈,并且齿形皮带轮可以形成轴颈孔,其中,齿形皮带轮可以被套到轴颈上,其中,轴向接触面可以贴靠在曲轴的轴向的配合接触面上。轴颈已经可以通过在曲轴一端处的阶梯直径或轴环而形成,其中,轴颈的外直径可以基本上等于在齿形皮带轮中形成的内直径。在齿形皮带轮与曲轴或轴颈之间可以形成间隙配合、过渡配合或压配合。轴颈可以实现位置精确地将齿形皮带轮布置在曲轴上,并且实现轴向接触面在轴向的配合接触面上的相应精确的相对布置。

10.轴向接触面可以在轴颈孔中基本上圆环形地设计。因此,轴向的配合接触面于是可以圆环形地包围轴颈。轴向接触面也可以部分改型地设计,例如通过变平等改型。

11.轴-轮毂连接件的力配合连接可以通过螺纹连接形成。通过螺纹连接,可以特别简单地在轴向接触面和轴向的配合接触面之间产生压紧力。

12.螺纹连接可以通过螺钉形成,该螺钉接合到在曲轴中同轴地形成的内螺纹内。内螺纹可以在曲轴的端部容易地形成,于是,为了将齿形皮带轮固定在曲轴上,只需将螺钉旋入到内螺纹中。螺钉可以是膨胀螺钉,并且可以设置垫圈,用于在螺钉头下方支撑。

13.螺纹连接可以通过螺母形成,该螺母接合到在曲轴上同轴地形成的外螺纹中。可以在曲轴的一端或轴颈上形成外螺纹,该外螺纹也可以是细牙螺纹。在齿形皮带轮定位在轴颈或螺纹轴颈上之后,可以借助螺母将齿形皮带轮夹紧到曲轴上。在这里,也可以设置垫圈,用于在螺母下方支撑。

14.此外,材料隆起部可以通过激光来形成和硬化。这种形成和硬化可以在一个用于利用激光形成表面结构的工作步骤中进行。

15.齿形皮带轮可以设计为具有80~250hb、优选100~200hb的硬度。此处根据en iso6506-1至en iso 6506-4标明的硬度被理解为齿形皮带轮的硬度,材料隆起部除外。因此齿

形皮带轮可以设计得比较软且坚韧或不太硬,由此可以提高轴-轮毂连接件的断裂强度。材料隆起部可以设计得比齿形皮带轮的基本组织更硬。即便如此,尖头式的材料隆起部仍可以压入曲轴的轴向接触面中。

16.由马氏体组织构成的材料隆起部可以设计为具有≥600hv 0.01、优选≥700hv 0.01的硬度。根据din en iso 6507-1:2005至-4:2005,用0.01kp的测试力测量的硬度,在此被理解为仅在材料隆起部上测量的硬度。因此,材料隆起部的硬度可以明显大于齿形皮带轮的其余部分的硬度,这有利于材料隆起部进入相对的轴向接触面中。

17.轴向接触面可以设计为具有rz 5μm~100μm,优选20μm~50μm的粗糙度或平均粗糙深度。这种粗糙度可以容易地利用激光形成,该激光例如以连续的运动顺序加工轴向接触面。也可以规定,激光在轴向接触面上形成加工图案作为表面结构。于是分别在这些加工区域中实现的粗糙度有利地增加了轴向接触面的摩擦系数。

18.齿形皮带轮可以设计成具有0.3~1.5%(重量)、优选0.4~0.9%(重量)的碳含量。齿形皮带轮可以至少在轴向接触面的区域内具有这种碳含量。优选地,整个齿形皮带轮具有上述碳含量。由此可以确保,材料隆起部可以进行硬化。

19.齿形皮带轮还可以设计成具有1~2%(重量)的铜含量。通过添加粉末形式的铜,可以便于制造齿形皮带轮。

20.第一次烧结后,齿形皮带轮可以再次在模具中压制,然后再次烧结。总的来说,这样就可以实现齿形皮带轮的材料的更高压缩。

21.此外,齿形皮带轮可以在形成表面结构之前进行蒸汽处理。

22.齿形皮带轮也可以优选地在模具中被校准。于是可以制造尺寸特别精确的齿形皮带轮。

23.但此外也可行的是,在烧结之后立即形成表面结构。因此可以省去在烧结之后的可能的其它的工作步骤,以形成表面结构,由此可特别成本低廉地实施该方法。

24.曲轴可以是内燃机的曲轴,其中,齿形皮带轮也可以是齿轮、链轮或皮带轮,其中,轴-轮毂连接件的力配合连接可以通过螺纹连接而形成,或形成为端面压紧连接。

25.根据本实用新型的内燃机具有根据本实用新型的构件总成,或者具有带有齿形皮带轮和曲轴的轴-轮毂连接件。

附图说明

26.下面参照附图更详细地解释本实用新型。

27.图1示出了横向于接触面的齿形皮带轮的显微照片;

28.图2是齿形皮带轮接触面的表面结构放大图;

29.图3是曲轴的配合接触面的表面结构放大图;

30.图4示出了轴-轮毂连接的截面图。

具体实施方式

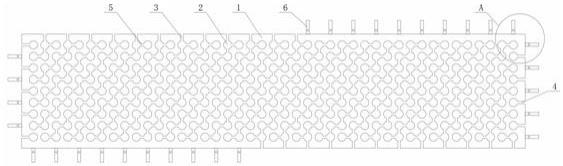

31.图1示出了齿形皮带轮10的显微照片,这里仅局部地示出,其具有组织11和轴向接触面12。借助此处未示出的激光,在轴向接触面12上形成了表面结构13,该表面结构具有材料隆起部14和位于这些材料隆起部之间的凹陷部15。材料隆起部14特别地构造有马氏体组

织16。

32.图2示出了带表面结构18的齿形皮带轮(此处未示出)的轴向接触面17,该表面结构构造有在此处未详细示出的尖头式的材料隆起部。轴向接触面17利用激光予以结构化,使得材料隆起部具有马氏体组织。轴向接触面17与图3中所示的轴向的配合接触面19接触,以形成轴-轮毂连接,其中,在轴-轮毂连接松动时,由于轴向接触面17的坚硬的尖头式的材料隆起部,在轴向的配合接触面19中形成了沟槽或粗糙的结构20。

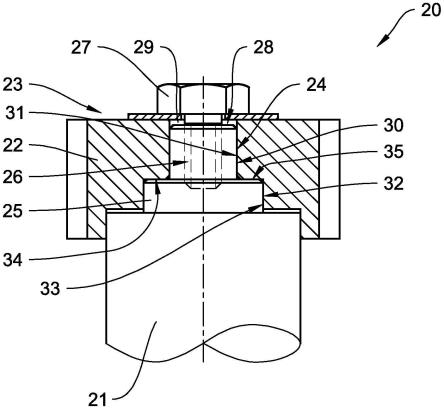

33.图4示出了由曲轴21和齿形皮带轮22形成的轴-轮毂连接件20的剖视图。齿形皮带轮22由烧结钢,通过在模具中将钢粉压制成压制型体并且然后烧结压制型体而形成。在曲轴21的一端23,形成具有轴环25的轴颈24。此外,在端部23处形成了内螺纹26,轴

‑ꢀ

轮毂连接件20的螺钉27拧入该内螺纹中。齿形皮带轮22设计有轴颈孔28和连续的孔29。轴颈24的直径30在此基本上等于孔29的直径31。轴环25的直径32在此基本上等于轴颈孔28的直径33。在轴颈孔28中,借助于激光加工轴向接触面34,从而以图1和2中的图示方式形成此处未示出的表面结构,其中,该表面结构构造有由马氏体组织制成的尖头式的材料隆起部。轴向接触面34贴靠在曲轴21的轴向的配合接触面35上,该配合接触面形成在轴环25上。轴向接触面34借助螺钉27压靠到轴向的配合接触面35上,从而在曲轴21和齿形皮带轮22之间形成力配合的连接。尖头式的材料隆起部在此特别压入轴向的配合接触面35中,从而利用相对简单地构造的表面结构产生高摩擦系数,进而使得曲轴 21与齿形皮带轮22产生特别抗扭的连接。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。