锂离子电池极片轧机的zw931轧辊及其制备方法

技术领域

1.本发明属于钢冶炼及热处理领域,具体涉及一种锂离子电池极片轧机轧辊zw931的制备方法。

背景技术:

2.近年来,由于全球变暖、空气污染,人类在逐步减少对石油煤炭等能源的依赖,低污染的绿色能源将成为21世纪最有发展前途的行业之一,其中低污染可循环使用的环保电池是一个重要的研究方向。锂离子电池的关键技术在于电池极片的轧制,电池极片的轧制是正负极材料在极板上压实的过程,目的是增加其密度,这是一个复合材料轧制成形的过程。此过程对电极轧辊要求很高,辊身要在高负荷下工作,对强度、刚度、表面硬度、均匀性和低抗磨损性均有较高的要求,其中足够的强度,用来承受大的弯矩和扭矩;足够的刚度,用于减少变形;足够的表面硬度及均匀性,用于抵抗磨损;足够好的表面抛光性,用于保证表面质量。

3.中国发明公开文本cn105177451a公开了一种锂电池保护板的冷轧辊工艺,具体通过电渣钢制作得到一种具有较高的硬度和耐磨性的冷轧辊,但是其制备工艺过于简单,轧辊的夹杂物控制、刚度、强度等性能不能胜任电池极片的高要求。

技术实现要素:

4.本发明提出一种大型的zw931锂离子电池极片轧机轧辊的制备方法。本发明所述的“zw931”为该轧辊钢的牌号名称。

5.具体通过如下技术手段实现:

6.一种锂离子电池极片轧机的zw931轧辊的制备方法,所述制备方法包括如下步骤:

7.(1)电炉冶炼,按照zw931轧辊坯料的组分含量进行生铁和合金料的配料,其中生铁含量为10~20wt%,配料之后电炉送电升温,对炉料进行熔炼,熔炼氧化温度为1550~1690℃,熔炼时间为35~55min,熔炼结束后出钢,出钢温度为1630~1650℃,出钢过程中加铝硅铁脱氧剂进行脱氧,并进行完全的挡渣操作。

8.(2)lf炉精炼,将步骤(1)得到的钢液入lf炉,接通氩气后送电升温,采用脱氧剂进行扩散脱氧,精炼温度为1560~1650℃,lf炉的加热保温时间为10~20min,渣白后取样分析,白渣的保持时间为30~50min,温度为1610~1620℃进行取样分析,取样分析完毕后进行成分微调,使得成分含量满足zw931轧辊的成分含量,成分微调后即可出钢,lf炉的出钢温度为1630~1650℃。

9.(3)vd精炼,将步骤(2)精炼之后的钢液在vd炉内进行真空精炼,设置vd炉的极限真空度《67pa,保持该极限真空度20~35min,破真空后取样分析,成分合格后软吹入氩气,软吹氩气的时间为20~40min,vd精炼温度为1510~1530℃。

10.(4)浇铸电极坯,先预热电极坯的锭模,预热温度为90~120℃,然后向锭模内充入氩气,每个锭模充氩气的时间为5~8min,然后撤出氩气管,用盖子将锭模盖好后将步骤(3)

得到的钢液向锭模内进行浇铸,浇铸全过程采用氩气保护浇铸,保护浇铸的氩气流量为16~26m3/h,浇铸时间为13~17min,电极坯锭重为10~20t,3~5h后脱模。

11.(5)退火,将步骤(4)浇铸之后的电极坯置入到退火炉内进行退火,退火温度为800~860℃,保温时间为1.5~2.0min/mm,然后炉冷至300~350℃后出炉。

12.(6)电渣重熔,将步骤(5)得到的退火后的电极坯表面清理磨光,采用氟化钙、氧化铝、氧化钙和氧化镁四元渣系进行电渣重熔冶炼,电渣重熔冶炼的起点熔速值为13~14kg/min,终点熔速值为1.0~3.0kg/min,重熔得到电渣锭,然后炉冷150~200min,然后在48~125h内送锻造工序。

13.(7)锻造,将步骤(6)电渣重熔后的电渣锭分段式加热至1210~1230℃,然后保温14~20h进行扩散均质化,保温结束后降温至1200~1220℃并保温1.5~2h,然后出炉进行墩粗,墩粗比为1.5~2.5,随后进行拔长滚圆,在拔长滚圆过程中预留30~50mm辊身直径的余量,然后进行50~100mm深度的刻印,将两端小台进行锻打并修整辊身及辊颈的偏心,随后将辊身锻打至直径为500~1100mm的尺寸。

14.(8)锻后快冷,将步骤(7)得到的轧辊工件吊运至风冷场地进行强制风冷,冷却速度为100~150℃/h,强制风冷至辊身温度为500~600℃后结束。

15.(9)正火处理,将步骤(8)得到的轧辊工件置入到加热炉中并在350~370℃的温度下待料,然后分分段加热至910~950℃,保温10~22h后出炉,出炉后整炉吊下台车进行强制风冷,辊与辊间距为0.2~0.4m,强制风冷至辊身温度为330~370℃后结束,得到正火处理后的轧辊工件。

16.(10)球化退火,将步骤(9)得到的轧辊工件置入到退火炉中,然后分段加热至820~840℃,在该温度下保温10~22h后,降温至720~740℃,保温20~45h,然后再降温至670~690℃,保温20~45h,然后炉冷到200~260℃后出炉。

17.(11)粗车,将步骤(10)球化退火后得到的轧辊工件进行粗车,得到粗车轧辊。

18.(12)整体调质,将步骤(11)得到的粗车轧辊置入到淬火炉中,分段加热至890~920℃,保温10~22h后,出炉进行水淬,水淬时间为0.15~0.25min/mm,出水后将粗车轧辊置入到回火炉内加热至580~620℃,回火保温15~25h,然后炉冷至200~350℃厚出炉。

19.(13)二次加工,将步骤(12)得到的粗车轧辊进行二次粗加工,且对辊身进行粗磨,得到粗磨轧辊。

20.(14)双频感应加热表面淬火,将步骤(13)得到的粗磨轧辊在加热炉内进行300~350℃的预热,然后保温1.2~1.8min/mm的时间,使用双频感应淬火机床进行表面淬火,续冷时间为0.15~0.3min/mm。

21.(15)深冷处理,将步骤(14)得到的粗磨轧辊在零下70至零下80℃的温度条件下保温4~6h后,放置空气中化霜并回温至室温。

22.(16)低温回火,将步骤(15)得到的粗磨轧辊置入到加热炉内并在110~150℃的温度条件进行保温,回火保温时间为100~150h,然后炉冷至10~50℃后出炉。

23.(17)硬度检测,将步骤(16)得到的粗磨轧辊进行硬度检测。

24.(18)精加工,将步骤(17)得到的粗磨轧辊进行精车精磨加工得到精加工轧辊。

25.(19)探伤并检验包装入库,将步骤(18)得到的精加工轧辊进行探伤,然后进行直线度、同心度、透光度的检测,最后包装得到锂离子电池极片轧机的zw931轧辊。

26.作为优选,所述锂离子电池极片轧机的zw931轧辊具体成分按质量百分比含量计为:c:0.85~0.95wt%,si:0.25~0.45wt%,mn:0.20~0.40wt%,cr:2.80~3.20wt%,mo:0.20~0.40wt%,v:0.05~0.15wt%,p≤0.010wt%,s≤0.010wt%,ni≤0.25wt%,cu≤0.10wt%,余量为fe和不可避免的杂质。

27.作为优选,步骤(1)中的所述铝硅铁脱氧剂的添加量为2~2.5kg/吨钢。

28.作为优选,步骤(2)中的所述脱氧剂为sic粉和铝粒。

29.作为优选,步骤(7)中的拔长滚圆为利用上平砧下v型砧进行拔长滚圆。

30.作为优选,步骤(7)中的所述刻印利用三角砧进行刻印,以减少辊身及辊颈过渡处藏料。

31.作为优选,步骤(6)得到的所述电渣锭的直径为1060~1120mm,重量为10~19t;步骤(6)中通过14~10kg/min的熔化速度进行自动化控制冶炼。

32.作为优选,步骤(17)中的硬度检测具体为:按照辊身间隔90

°

磨光4条母线进行硬度检测。

33.作为优选,步骤(7)中分段式加热至1210~1230℃为分三段加热保温,具体为:加热至500℃后保温0.5min/mm,然后再加热至850℃后保温0.5min/mm,然后再加热至1100℃后保温0.5min/mm,然后继续加热至1210~1230℃。

34.作为优选,步骤(9)中的分段加热至910~950℃,具体为先在350~370℃进行保温0.6min/mm,然后加热至650℃保温0.6min/mm,然后再加热至910~950℃。

35.作为优选,步骤(10)中的分段加热至820~840℃,具体为在350℃保温0.6min/mm,然后加热至680℃保温0.6min/mm,然后加热至820~840℃。

36.作为优选,步骤(12)中的分段加热至890~920℃,具体为先将粗车轧辊加热至350℃,保温0.6min/mm,然后再加热至680℃保温0.6min/mm,然后再加热至890~920℃。

37.作为优选,步骤(8)中的强制风冷为使用15kw大功率轴流风机进行强制风冷,所述大功率轴流风机的风扇外径为1450~1550mm(优选1500mm)。

38.作为优选,步骤(9)中的强制风冷具体为:出炉后整炉吊下时间控制在30min以内吊入风场中,使用15kw大功率轴流风机进行强制风冷,所述轴流风机的风扇外径为1450~1550mm,冷却速度为100~150℃/h,冷却至辊身温度为330~370℃结束;强制风冷过程中轧辊工件之间的间距为0.2~0.4m。

39.作为优选,步骤(14)中的所述使用双频感应淬火机床进行表面淬火,具体为使用50hz&250hz的双频感应淬火机床进行表面淬火,其中50hz感应加热温度为890~900℃,功率为500kw~970kw,250hz感应加热温度为900~910℃,功率为300kw~550kw,粗磨轧辊的工件下降速为度0.5~0.7mm/s,旋转速度为15~30r/min,淬火介质为水,淬火水压为0.2~0.6mpa,粗磨轧辊与感应器之间的单边间隙为10~30mm。

40.作为优选,步骤(6)中所述的氟化钙、氧化铝、氧化钙和氧化镁四元渣系中各组分的重量份比例为:caf2:al2o3:cao:mgo为(37~40):(27~30):(27~30):(2~5)。

41.作为优选,步骤(6)中,四元渣系的渣料量为480~520kg。

42.作为优选,步骤(6)中的四元渣系在使用前,在620~650℃的温度下烘烤6~8小时。

43.作为优选,步骤(7)中,所述拔长滚圆的工序中,在拔长工序中电渣锭工件的双边

压下量为200~250mm,从而破碎心部组织,增强组织的一致性。

44.作为优选,步骤(7)中所述修整辊身及辊颈的偏心具体为控制工件的辊身及辊颈的同心度,使得辊身及辊颈的中心线偏差≤20mm。

45.作为优选,步骤(8)中,将步骤(7)得到的轧辊工件吊运至风冷场地进行强制风冷,其中轧辊工件的表面温度≥730℃。

46.作为优选,步骤(9)中,出炉后整炉吊下台车进行强制风冷,其中轧辊工件吊运至风冷场地时其表面温度≥800℃。

47.作为优选,步骤(11)中,在粗车的时候,控制辊身单边的车削量≥15mm。

48.作为优选,步骤(11)中,在粗车的时候,在辊身和辊颈的过渡处设置大斜坡倒角。

49.作为优选,步骤(13)中,在对辊身进行粗磨的过程中,粗磨达到肉眼不可见刀痕的程度后结束粗磨。

50.一种锂离子电池极片轧机的zw931轧辊,所述zw931轧辊使用上述的制备方法制备得到。

51.本发明各单位中min/mm表示的是“分钟/每毫米直径”,即每毫米直径所需要的分钟数。

52.本发明采用的表面淬火工艺主要通过淬火机床利用电流的集肤效应,瞬时加热实现的,与传统淬火相比,不设置保温时间,随着设备的螺旋下降,通过设备的功率设定而控制加热效果的,通过冷却水压力设定和后续续冷来调整冷却效果的,因此不是通过控制保温时间和冷却时间等进行控制淬火的。

53.本发明的效果在于:

54.1,本发明采用电炉炼钢、lf炉外精炼、vd真空脱氧除杂,氩气保护浇铸,电渣二次重熔,并且具体控制各个步骤的具体参数(如出钢温度的设定、vd温度的设定、白渣保持时间、吹氩时间、电渣重熔熔速等等),得到低气体含量、低p、低s且高洁净度的电渣钢锭,从而使得冶炼更加符合本发明特定用途的轧辊的工况要求。

55.2,在与前端工艺流程配合的情况下,通过合理设置电渣锭经均质化扩散,一墩一拔锻造成型,正火及球化退火处理,以及合理设定各个步骤的具体参数以及各个步骤之间参数的有效搭配,使得轧辊中各类夹杂物均匀稳定,夹杂物评级均在1.0级以内;使得碳化物大部分成球状且弥散分布,网状评级达到1.0级以内,带状评级1.0级以内,液析碳化物评级1.0级以内,此种组织状态可以直接入水进行调质且不会发生开裂,有效的保证了表面淬火硬度及均匀性,成品同一截面硬度差不超过2个肖氏硬度,液析与夹杂物的严格控制同时保证了成品轧辊表面粗糙度达到镜面级别,使得最终得到的轧辊产品各项性能指标满足本发明特定用途的使用。

56.3,通过锻造同心度控制,保证辊身加工余量均匀,匹配合理的整体调质及表面淬火回火工艺,再加深冷处理,使得成品辊身硬度均匀性≤2hs,有效淬硬层深度≥25mm。

57.4,通过各项热处理的合理设置,对工件的碳化物、夹杂物及气体进行了具体控制,继而配合本发明合适的机加工工艺,使得辊身的表面粗糙度按gb/t1031标准达到ra0.01um镜面级别。

58.5,本发明通过对从冶炼开始直至最终包装得到轧辊产品的整套生产步骤以及参数进行具体设置,使得冶炼、热加工、热处理等步骤能够更好的协调,形成一个整体的生产

步骤,从而这样的各步骤的整体协调使得最终得到的轧辊的各项指标均达到了更加的优化。

附图说明

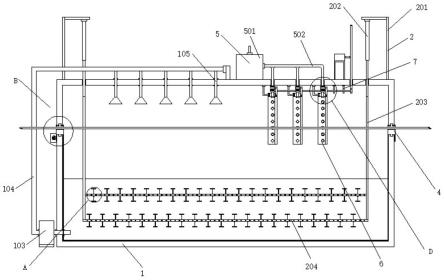

59.图1为本发明一种实施方式的轧辊夹杂物显微图。

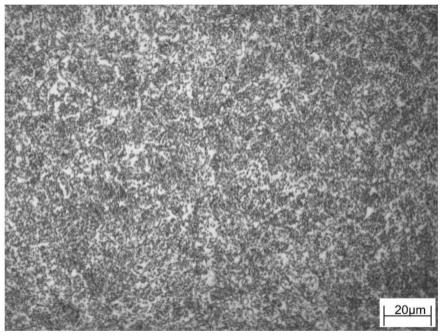

60.图2为本发明一种实施方式的轧辊高倍组织显微图。

61.图3为本发明制备方法的流程图。

具体实施方式

62.实施例1

63.一种大型zw931锂离子电池极片轧机轧辊的制备方法,所述轧辊按质量百分比含量计为:c为0.90%,si:0.39%,mn为0.30%,cr为3.09%,mo为0.24%,v为0.10%,p:0.0060%,s:0.0003%,ni:0.06%,cu:0.04%,余量为fe和不可避免的杂质。

64.包括如下步骤:

65.(1)电炉冶炼,按照最终组分为上述组分含量进行生铁和合金料的配料,生铁含量15%,在电炉中熔化冶炼,熔炼氧化温度约1580℃,熔炼时间41min,出钢温度为1642℃,出钢过程中加2.3kg/t的铝硅铁进行脱氧。

66.(2)lf炉精炼,入lf炉后接通氩气,然后送电升温,采用sic粉和铝粒扩散脱氧,精炼温度约1600℃,加热保温时间为15min,渣白后1610℃取样分析,白渣保持时间为37min,取样分析完毕后根据分析结果进行成分微调,lf炉出钢温度为1635℃。

67.(3)vd精炼,极限真空度《67pa,保持该极限真空度23min,破真空后取样分析,成分合格后软吹入氩气至吊包,软吹氩气的时间为23min,吊包温度为1530℃。

68.(4)浇铸电极坯,预热锭模为120℃,然后对锭模充入氩气,每个锭盘充氩气时间为6min,然后撤出氩气管,用盖子将锭模盖好后进行浇铸,浇铸全过程采用氩气进行保护浇铸,氩气保护流量为20m3/h,浇铸时间为14min,5h后脱模。

69.(5)退火,退火温度860℃,保温时间25h,炉冷至350℃出炉。

70.(6)电渣重熔,采用步骤(5)得到的电极坯,表面清理磨光,采用氟化钙、氧化铝、氧化钙和氧化镁四元渣系进行冶炼,渣料使用前在650℃烘烤6.5小时,电渣冶炼的起点熔速值为14kg/min,终点熔速值为2kg/min,得到电渣锭,然后停电炉冷185min后扣罩送锻造工序。所述四元渣系中,caf2:al2o3:cao::mgo为39:29:29:3,渣量为500kg。

71.所述电极冶炼电渣锭直径为1100mm,重量为13.9t;电渣稳态阶段熔化速度为14~10kg/min,且由电脑控制系统自动控制整个冶炼过程。

72.(7)锻造,将步骤(6)得到的电渣锭分段式逐步加热至1230℃,保温20h进行扩散均质化,然后镦粗一次(镦粗比2.0)拔长一次,拔长工序采用250mm大压下量压下4面各2道次,然后再次加热至1210℃保温1.5h,使用上平砧下v型砧进行滚圆,预留30mm辊身直径拉引余量,利用三角砧进行刻印分料,刻印深度60mm,减少辊身及辊颈过渡处藏料,将两端小台锻打至要求尺寸并修整辊身及辊颈偏心,辊身直径规格为黑皮840mm。测量辊身及辊颈同心度偏差并修整实际偏差10mm。

73.(8)锻后控冷,将步骤(7)得到的工件吊运至风冷场地,锻后吊运至风冷场地时辊

身温度735℃。使用15kw大功率轴流风机进行强制风冷,2h冷却至500℃装炉。

74.(9)正火处理,将步骤(8)得到的工件置入加热炉中组炉完毕后分段式升温至940℃,保温20h后出炉,整炉吊下台车进行强制风冷冷却,具体为:出炉快速吊入风场中进行冷却,正火吊运至风冷场地时辊身温度820℃,15kw大功率轴流风机进行强制风冷,8个风机间隙对吹,控制整炉吊下时间控制在30min以内,辊与辊之间间距0.25m,待表面温度为350℃左右后入炉进行球化退火,整体风冷时间4.5h。

75.(10)球化退火,将步骤(9)得到的工件置入退火炉中,加热至830℃保温20h后分两段加热,720℃保温30h,680℃保温41h,后炉冷至250℃出炉。

76.(11)粗车,将步骤(10)得到的工件按照加工图纸进行粗车。粗车以辊身中心作为整个辊中心线,辊身单边车削量最小17mm与最大20mm。

77.(12)整体调质,将步骤(11)得到的工件置入淬火炉中,分段式加热至910℃,保温13h出炉淬火,淬火介质为水,水冷时间2.2h,整体调质为一冷到底,出水后空冷,1h内装入回火炉。入回火炉加热至610℃,回火保温17h,炉冷至≤350℃出炉。

78.(13)二次加工,将步骤(12)得到的工件,进行二次粗加工,且对辊身进行粗磨。

79.(14)双频感应加热表面淬火,将步骤(13)得到的工件进行350℃电炉预热,保温时间17h,使用50hz&250hz双频感应淬火机床进行表面淬火。步骤(14)中,双频感应加热表面淬火,50hz感应加热温度900℃,功率800kw,250hz感应加热温度900℃,功率400kw,工件下降速度0.7mm/s,旋转速度20r/min,淬火水压0.4mpa,轧辊与感应器单边间隙20mm,续冷时间210min。

80.(15)深冷处理,将步骤(14)得到的工件进行深冷处理,在零下70℃保温5h后,放置空气中化霜回温至室温。

81.(16)低温回火,将步骤(15)得到的工件进行125℃电炉低温回火,回火保温150h炉冷至≤50℃出炉。

82.(17)硬度检测,将步骤(16)得到的工件按照辊身间隔90

°

磨光4条母线进行硬度检测。

83.(18)精加工,将步骤(17)得到的工件按照图纸进行精车精磨加工。

84.(19)探伤,将步骤(18)得到的工件按照gb13314进行探伤。

85.(20)检验包装入库,将步骤(19)得到的工件进行直线度、同心度、透光度检测,并包装交付。

86.实施例2

87.一种大型zw931锂离子电池极片轧机轧辊的制备方法,所述轧辊按质量百分比含量计为:c为0.89%,si:0.36%,mn为0.30%,cr为3.12%,mo为0.24%,v为0.11%,p:0.0070%,s:0.0001%,ni:0.04%,cu:0.04%,余量为fe和不可避免的杂质。

88.包括如下步骤:

89.(1)电炉冶炼,按照最终组分为上述组分含量进行生铁和合金料的配料,生铁含量14%,在电炉中熔化冶炼,熔炼氧化温度约1662℃,熔炼时间42min,出钢温度为1648℃,出钢过程中加2.1kg/吨钢的铝硅铁进行脱氧。

90.(2)lf炉精炼,入lf炉后接通氩气,然后送电升温,采用sic粉和铝粒扩散脱氧,精炼温度约1642℃,加热保温时间为16min,渣白后1610℃取样分析,白渣保持时间为40min,

取样分析完毕后根据分析结果进行成分微调,lf炉出钢温度为1639℃。

91.(3)vd精炼,极限真空度《67pa,保持该极限真空度22min,破真空后取样分析,成分合格后软吹入氩气至吊包,软吹氩气的时间为25min,吊包温度为1525℃。

92.(4)浇铸电极坯,预热锭模为100℃,然后对锭模充入氩气,每个锭盘充氩气时间为6min,然后撤出氩气管,用盖子将锭模盖好后进行浇铸,浇铸全过程采用氩气进行保护浇铸,氩气保护流量为20m3/h,浇铸时间为15min,5h后脱模。

93.(5)退火,退火温度860℃,保温时间25h,炉冷至350℃出炉。

94.(6)电渣重熔,采用步骤(5)得到的电极坯,表面清理磨光,采用氟化钙、氧化铝、氧化钙和氧化镁四元渣系进行冶炼,渣料至使用前在640℃烘烤6.5小时,其中四元渣系中caf2:al2o3:cao::mgo为38:27.5:28:3.5。渣量为510kg。电渣冶炼的起点熔速值为14kg/min,终点熔速值为2kg/min,得到电渣锭,电渣稳态阶段熔化速度14~10kg/min由电脑控制系统自动控制整个冶炼过程。然后停电炉冷190min后扣罩送锻造工序。所述电极冶炼电渣锭直径为1100mm,重量为14.5t。

95.(7)锻造,将步骤(6)得到的电渣锭分段式逐步加热至1230℃,保温20h进行扩散均质化,然后镦粗一次(镦粗比2.0)拔长一次,然后再次加热至1210℃保温1.5h,使用上平砧下v型砧进行滚圆,预留30mm辊身直径拉引余量,利用三角砧进行刻印分料,刻印深度70mm,减少辊身及辊颈过渡处藏料,将两端小台打至要求尺寸并修整辊身及辊颈偏心,测量辊身及辊颈同心度偏差并修整实际偏差12mm。辊身直径规格为黑皮890mm。

96.(8)锻后控冷,将步骤(7)得到的工件吊运至风冷场地,锻后吊运至风冷场地时辊身温度741℃。使用15kw大功率轴流风机进行强制风冷,2.2h冷却至500℃装炉。

97.(9)正火处理,将步骤(8)得到的工件置入加热炉中组炉完毕后分段式升温至940℃,保温20h后出炉,整炉吊下台车进行强制风冷冷却,具体为:出炉快速吊入风场中进行冷却,正火吊运至风冷场地时辊身温度840℃。15kw大功率轴流风机进行强制风冷,8个风机间隙对吹,控制整炉吊下时间控制在30min以内,辊与辊之间间距0.3m,待表面温度为350℃左右后入炉进行球化退火,整体风冷时间5h。

98.(10)球化退火,将步骤(9)得到的工件置入退火炉中,加热至830℃保温20h后分两段加热,720℃保温30h,680℃保温41h,后炉冷至250℃出炉。

99.(11)粗车,将步骤(10)得到的工件按照加工图纸进行粗车。粗车以辊身中心作为整个辊中心线,辊身单边车削量最小16mm与最大19mm。

100.(12)整体调质,将步骤(11)得到的工件置入淬火炉中,分段式加热至910℃,保温14h出炉淬火,淬火介质为水,水冷时间2.5h,整体调质为一冷到底,出水后空冷,55min内装入回火炉。出水后入回火炉加热至610℃,回火保温18h,炉冷至≤350℃出炉。

101.(13)二次加工,将步骤(12)得到的工件,进行二次粗加工,且对辊身进行粗磨。

102.(14)双频感应加热表面淬火,将步骤(13)得到的工件进行350℃电炉预热,保温时间17.5h,使用50hz&250hz双频感应淬火机床进行表面淬火。双频感应加热表面淬火,50hz感应加热温度900℃,功率850kw,250hz感应加热温度900℃,功率420kw,工件下降速度0.7mm/s,旋转速度20r/min,淬火水压0.5mpa,轧辊与感应器单边间隙20mm,续冷时间225min。

103.(15)深冷处理,将步骤(14)得到的工件进行深冷处理,在零下70℃保温5h后,放置

空气中化霜回温至室温。

104.(16)低温回火,将步骤(15)得到的工件进行125℃电炉低温回火,回火保温150h炉冷至≤50℃出炉。

105.(17)硬度检测,将步骤(16)得到的工件按照辊身间隔90

°

磨光4条母线进行硬度检测。

106.(18)精加工,将步骤(17)得到的工件按照图纸进行精车精磨加工。

107.(19)探伤,将步骤(18)得到的工件按照gb13314进行探伤。

108.(20)检验包装入库,将步骤(19)得到的工件进行直线度、同心度、透光度检测,并包装交付。

109.实施例3

110.一种大型zw931锂离子电池极片轧机轧辊的制备方法,所述轧辊按质量百分比含量计为:c为0.93%,si:0.34%,mn为0.30%,cr为3.01%,mo为0.24%,v为0.11%,p:0.0050%,s:0.0006%,ni:0.03%,cu:0.02%,余量为fe和不可避免的杂质。

111.包括如下步骤:

112.(1)电炉冶炼,按照权利要求2组分含量进行生铁和合金料的配料,生铁含量16%,在电炉中熔化冶炼,熔炼氧化温度约1621℃,熔炼时间41min,出钢温度为1646℃,出钢过程中加2.5kg/t铝硅铁进行脱氧。

113.(2)lf炉精炼,入lf炉后接通氩气,然后送电升温,采用sic粉和铝粒扩散脱氧,精炼温度约1622℃,加热保温时间为15min,渣白后1615℃取样分析,白渣保持时间为37min,取样分析完毕后根据分析结果进行成分微调,lf炉出钢温度为1635℃。

114.(3)vd精炼,极限真空度《67pa,保持该极限真空度25min,破真空后取样分析,成分合格后软吹入氩气至吊包,软吹氩气的时间为25min,吊包温度为1520℃。

115.(4)浇铸电极坯,预热锭模为110℃,然后对锭模充入氩气,每个锭盘充氩气时间为6min,然后撤出氩气管,用盖子将锭模盖好后进行浇铸,浇铸全过程采用氩气进行保护浇铸,氩气保护流量为22m3/h,浇铸时间为15min,5h后脱模。

116.(5)退火,退火温度860℃,保温时间25h,炉冷至350℃出炉。

117.(6)电渣重熔,采用步骤(5)得到的电极坯,表面清理磨光,采用氟化钙、氧化铝、氧化钙和氧化镁四元渣系进行冶炼,渣料至使用前在650℃烘烤6.6小时。所述四元渣系中caf2:al2o3:cao::mgo为39:29.1:28.9:3。渣量为490kg。电渣冶炼的起点熔速值为14kg/min,终点熔速值为2kg/min,电渣稳态阶段熔化速度14~11kg/min由电脑控制系统自动控制整个冶炼过程,得到电渣锭,然后停电炉冷195min后扣罩送锻造工序;所述电极冶炼电渣锭直径为1100mm,重量为13.5t。

118.(7)锻造,将步骤(6)得到的电渣锭分段式逐步加热至1230℃,保温20h进行扩散均质化,然后镦粗一次(镦粗比2.0)拔长一次,镦粗后拔长工序采用251mm大压下量压下4面各2道次。然后再次加热至1210℃保温1.5h,使用上平砧下v型砧进行滚圆,预留30mm辊身直径拉引余量,利用三角砧进行刻印分料,刻印深度60mm,减少辊身及辊颈过渡处藏料,将两端小台打至要求尺寸并修整辊身及辊颈偏心,测量辊身及辊颈同心度偏差并修整实际偏差8mm。辊身直径规格为黑皮890mm。

119.(8)锻后控冷,将步骤(7)得到的工件吊运至风冷场地,锻后吊运至风冷场地时辊

身温度745℃。使用15kw大功率轴流风机进行强制风冷,1.8h冷却至550℃装炉。

120.(9)正火处理,将步骤(8)得到的工件置入加热炉中组炉完毕后分段式升温至940℃,保温20h后出炉,整炉吊下台车进行强制风冷冷却,具体为:出炉快速吊入风场中进行冷却,正火吊运至风冷场地时辊身温度832℃。15kw大功率轴流风机进行强制风冷,8个风机间隙对吹,控制整炉吊下时间控制在30min以内,辊与辊之间间距0.25m,待表面温度为350℃左右后入炉进行球化退火,整体风冷时间5h。

121.(10)球化退火,将步骤(9)得到的工件置入退火炉中,加热至830℃保温20h后分两段加热,720℃保温30h,680℃保温41h,后炉冷至250℃出炉。

122.(11)粗车,将步骤(10)得到的工件按照加工图纸进行粗车;粗车以辊身中心作为整个辊中心线,辊身单边车削量最小17mm与最大18mm。

123.(12)整体调质,将步骤(11)得到的工件置入淬火炉中,分段式加热至910℃,保温14h出炉淬火,淬火介质为水,水冷时间2.5h,出水后入回火炉加热至610℃,回火保温18h,炉冷至≤350℃出炉。

124.(13)二次加工,将步骤(12)得到的工件,进行二次粗加工,且对辊身进行粗磨。

125.(14)双频感应加热表面淬火,将步骤(13)得到的工件进行350℃电炉预热,保温时间17.5h,使用50hz&250hz双频感应淬火机床进行表面淬火;双频感应加热表面淬火,50hz感应加热温度895℃,功率850kw,250hz感应加热温度905℃,功率420kw,工件下降速度0.6mm/s,旋转速度22r/min,淬火水压0.5mpa,轧辊与感应器单边间隙25mm,续冷时间200min。

126.(15)深冷处理,将步骤(14)得到的工件进行深冷处理,在零下70℃保温5h后,放置空气中化霜回温至室温。

127.(16)低温回火,将步骤(15)得到的工件进行125℃电炉低温回火,回火保温150h炉冷至≤50℃出炉。

128.(17)硬度检测,将步骤(16)得到的工件按照辊身间隔90

°

磨光4条母线进行硬度检测。

129.(18)精加工,将步骤(17)得到的工件按照图纸进行精车精磨加工。

130.(19)探伤,将步骤(18)得到的工件按照gb13314进行探伤。

131.(20)检验包装入库,将步骤(19)得到的工件进行直线度、同心度、透光度检测,并包装交付。

132.各实施例的检测结果见表1和表2,其中表1为zw931轧辊的高倍检验结果;各实施例轧辊平均设置4条母线,并在每个母线上平均分配取10个硬度点如表2所示,表2为zw931轧辊的硬度值(hs)及淬透层检验结果。

133.表1

[0134][0135]

表1中a类为硫化物类夹杂物,b类为氧化铝类夹杂物,c类为硅酸盐类夹杂物,d类为球形氧化物类夹杂物,均为本领域通用概念,非金属夹杂物按gb/t 10561中评级图评定(用a法检验非金属夹杂)。其中碳化物带状、液析按gb/t18254~2016评定,碳化物网状和球化组织按gb/t1299~2014第三级别图评定,从表1中可得,本发明各实施例的夹杂物、网状碳化物指标、带状碳化物指标以及液析指标均满足高标准。

[0136]

表2

[0137][0138]

从表2可以得出各实施例整体探伤结果按照gb/t13314~2008评级均满足a级的指标。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。