技术特征:

1.一种锂离子电池极片轧机的zw931轧辊的制备方法,其特征在于,所述制备方法包括如下步骤:(1)电炉冶炼,按照zw931轧辊坯料的组分含量进行生铁和合金料的配料,其中生铁含量为10~20wt%,配料之后电炉送电升温,对炉料进行熔炼,熔炼氧化温度为1550~1690℃,熔炼时间为35~55min,熔炼结束后出钢,出钢温度为1630~1650℃,出钢过程中加铝硅铁脱氧剂进行脱氧,并进行完全的挡渣操作;(2)lf炉精炼,将步骤(1)得到的钢液入lf炉,接通氩气后送电升温,采用脱氧剂进行扩散脱氧,精炼温度为1560~1650℃,lf炉的加热保温时间为10~20min,渣白后取样分析,白渣的保持时间为30~50min,温度为1610~1620℃进行取样分析,取样分析完毕后进行成分微调,使得成分含量满足zw931轧辊的成分含量,成分微调后即可出钢,lf炉的出钢温度为1630~1650℃;(3)vd精炼,将步骤(2)精炼之后的钢液在vd炉内进行真空精炼,设置vd炉的极限真空度<67pa,保持该极限真空度20~35min,破真空后取样分析,成分合格后软吹入氩气,软吹氩气的时间为20~40min,vd精炼温度为1510~1530℃;(4)浇铸电极坯,先预热电极坯的锭模,预热温度为90~120℃,然后向锭模内充入氩气,每个锭模充氩气的时间为5~8min,然后撤出氩气管,用盖子将锭模盖好后将步骤(3)得到的钢液向锭模内进行浇铸,浇铸全过程采用氩气保护浇铸,保护浇铸的氩气流量为16~26m3/h,浇铸时间为13~17min,电极坯锭重为10~20t,3~5h后脱模;(5)退火,将步骤(4)浇铸之后的电极坯置入到退火炉内进行退火,退火温度为800~860℃,保温时间为1.5~2.0min/mm,然后炉冷至300~350℃后出炉;(6)电渣重熔,将步骤(5)得到的退火后的电极坯表面清理磨光,采用氟化钙、氧化铝、氧化钙和氧化镁四元渣系进行电渣重熔冶炼,电渣重熔冶炼的起点熔速值为13~14kg/min,终点熔速值为1.0~3.0kg/min,重熔得到电渣锭,然后炉冷150~200min,然后在48~125h内送锻造工序;(7)锻造,将步骤(6)电渣重熔后的电渣锭分段式加热至1210~1230℃,然后保温14~20h进行扩散均质化,保温结束后降温至1200~1220℃并保温1.5~2h,然后出炉进行墩粗,墩粗比为1.5~2.5,随后进行拔长滚圆,在拔长滚圆过程中预留30~50mm辊身直径的余量,然后进行50~100mm深度的刻印,将两端小台进行锻打并修整辊身及辊颈的偏心,随后将辊身锻打至直径为500~1100mm的尺寸;(8)锻后快冷,将步骤(7)得到的轧辊工件吊运至风冷场地进行强制风冷,冷却速度为100~150℃/h,强制风冷至辊身温度为500~600℃后结束;(9)正火处理,将步骤(8)得到的轧辊工件置入到加热炉中并在350~370℃的温度下待料,然后分分段加热至910~950℃,保温10~22h后出炉,出炉后整炉吊下台车进行强制风冷,辊与辊的间距为0.2~0.4m,强制风冷至辊身温度为330~370℃后结束,得到正火处理后的轧辊工件;(10)球化退火,将步骤(9)得到的轧辊工件置入到退火炉中,然后分段加热至820~840℃,在该温度下保温10~22h后,降温至720~740℃,保温20~45h,然后再降温至670~690℃,保温20~45h,然后炉冷到200~260℃后出炉;(11)粗车,将步骤(10)球化退火后得到的轧辊工件进行粗车,得到粗车轧辊;

(12)整体调质,将步骤(11)得到的粗车轧辊置入到淬火炉中,分段加热至890~920℃,保温10~22h后,出炉进行水淬,水淬时间为0.15~0.25min/mm,出水后将粗车轧辊置入到回火炉内加热至580~620℃,回火保温15~25h,然后炉冷至200~350℃厚出炉;(13)二次加工,将步骤(12)得到的粗车轧辊进行二次粗加工,且对辊身进行粗磨,得到粗磨轧辊;(14)双频感应加热表面淬火,将步骤(13)得到的粗磨轧辊在加热炉内进行300~350℃的预热,然后保温1.2~1.8min/mm的时间,使用双频感应淬火机床进行表面淬火,续冷时间为0.15~0.3min/mm;(15)深冷处理,将步骤(14)得到的粗磨轧辊在零下70至零下80℃的温度条件下保温4~6h后,放置空气中化霜并回温至室温;(16)低温回火,将步骤(15)得到的粗磨轧辊置入到加热炉内并在110~150℃的温度条件进行保温,回火保温时间为100~150h,然后炉冷至10~50℃后出炉;(17)硬度检测,将步骤(16)得到的粗磨轧辊进行硬度检测;(18)精加工,将步骤(17)得到的粗磨轧辊进行精车精磨加工得到精加工轧辊;(19)探伤并检验包装入库,将步骤(18)得到的精加工轧辊进行探伤,然后进行直线度、同心度、透光度的检测,最后包装得到锂离子电池极片轧机的zw931轧辊。2.根据权利要求1所述的制备方法,其特征在于,所述锂离子电池极片轧机的zw931轧辊化学成分按质量百分比含量计为:c:0.85~0.95wt%,si:0.25~0.45wt%,mn:0.20~0.40wt%,cr:2.80~3.20wt%,mo:0.20~0.40wt%,v:0.05~0.15wt%,p≤0.010wt%,s≤0.010wt%,ni≤0.25wt%,cu≤0.10wt%,余量为fe和不可避免的杂质。3.根据权利要求1或2所述的制备方法,其特征在于,步骤(1)中的所述铝硅铁脱氧剂的添加量为2~2.5kg/吨钢;步骤(2)中的所述脱氧剂为sic粉和铝粒;步骤(7)中的拔长滚圆为利用上平砧下v型砧进行拔长滚圆;步骤(7)中的所述刻印利用三角砧进行刻印,以减少辊身及辊颈过渡处藏料;步骤(6)得到的所述电渣锭的直径为1060~1120mm,重量为10~19t;步骤(6)中通过14~10kg/min的熔化速度进行自动化控制冶炼;步骤(17)中的硬度检测具体为:按照辊身间隔90

°

磨光4条母线进行硬度检测。4.根据权利要求1或2所述的制备方法,其特征在于,步骤(7)中分段式加热至1210~1230℃为分三段加热保温,具体为:加热至500℃后保温0.5min/mm,然后再加热至850℃后保温0.5min/mm,然后再加热至1100℃后保温0.5min/mm,然后继续加热至1210~1230℃;步骤(9)中的分段加热至910~950℃,具体为先在350~370℃进行保温0.6min/mm,然后加热至650℃保温0.6min/mm,然后再加热至910~950℃;步骤(10)中的分段加热至820~840℃,具体为在350℃保温0.6min/mm,然后加热至680℃保温0.6min/mm,然后加热至820~840℃;步骤(12)中的分段加热至890~920℃,具体为先将粗车轧辊加热至350℃,保温0.6min/mm,然后再加热至680℃保温0.6min/mm,然后再加热至890~920℃。5.根据权利要求1或2所述的制备方法,其特征在于,步骤(8)中的强制风冷为使用15kw大功率轴流风机进行强制风冷,所述大功率轴流风机的风扇外径为1450~1550mm(优选1500mm);

步骤(9)中的强制风冷具体为:出炉后整炉吊下时间控制在30min以内吊入风场中,使用15kw大功率轴流风机进行强制风冷,所述轴流风机的风扇外径为1450~1550mm,冷却速度为100~150℃/h,冷却至辊身温度为330~370℃结束;强制风冷过程中轧辊工件之间的间距为0.2~0.4m。6.根据权利要求1或2所述的制备方法,其特征在于,步骤(14)中的所述使用双频感应淬火机床进行表面淬火,具体为使用50hz&250hz的双频感应淬火机床进行表面淬火,其中50hz感应加热温度为890~900℃,功率为500kw~970kw,250hz感应加热温度为900~910℃,功率为300kw~550kw,粗磨轧辊的工件下降速为度0.5~0.7mm/s,旋转速度为15~30r/min,淬火介质为水,淬火水压为0.2~0.6mpa,粗磨轧辊与感应器之间的单边间隙为10~30mm。7.根据权利要求1或2所述的制备方法,其特征在于,步骤(6)中所述的氟化钙、氧化铝、氧化钙和氧化镁四元渣系中各组分的重量份比例为:caf2:al2o3:cao:mgo为(37~40):(27~30):(27~30):(2~5);步骤(6)中,四元渣系的渣料量为480~520kg;步骤(6)中的四元渣系在使用前,在620~650℃的温度下烘烤6~8小时。8.根据权利要求1或2所述的制备方法,其特征在于,步骤(7)中,所述拔长滚圆的工序中,在拔长工序中电渣锭工件的双边压下量为200~250mm,从而破碎心部组织,增强组织的一致性;步骤(7)中所述修整辊身及辊颈的偏心具体为控制工件的辊身及辊颈的同心度,使得辊身及辊颈的中心线偏差≤20mm;步骤(8)中,将步骤(7)得到的轧辊工件吊运至风冷场地进行强制风冷,其中轧辊工件的表面温度≥730℃;步骤(9)中,出炉后整炉吊下台车进行强制风冷,其中轧辊工件吊运至风冷场地时其表面温度≥800℃。9.根据权利要求1或2所述的制备方法,其特征在于,步骤(11)中,在粗车的时候,控制辊身单边的车削量≥15mm;步骤(11)中,在粗车的时候,在辊身和辊颈的过渡处设置大斜坡倒角;步骤(13)中,在对辊身进行粗磨的过程中,粗磨达到肉眼不可见刀痕的程度后结束粗磨。10.一种锂离子电池极片轧机的zw931轧辊,其特征在于,所述zw931轧辊使用权利要求1-9任一项所述的制备方法制备得到。

技术总结

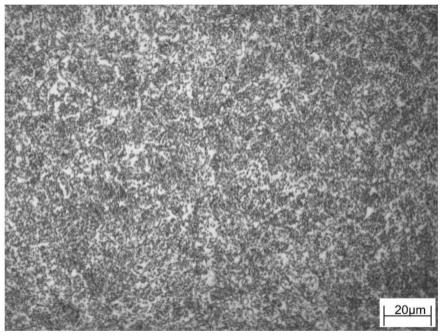

本发明涉及锂离子电池极片轧机的ZW931轧辊及其制备方法,所述ZW931轧辊具体成分按质量百分比含量计为:C为0.85~0.95%,Si为0.25~0.45%,Mn为0.20~0.40%,Cr为2.80~3.20%,Mo为0.20~0.40%,V为0.05~0.15%,P≤0.010%,S≤0.010%,Ni≤0.25%,Cu≤0.10%,余量为Fe和不可避免的杂质。通过对组分含量以及制备工艺进行具体设置,使得各类夹杂物、网状碳化物、液析碳化物以及带状碳化物的评级均小于等于1.0级,得到的轧辊强度高,刚度高,可承受大的弯矩和扭矩;足够的表面硬度,减小变形,抵抗磨损;表面平滑光洁无缺陷,粗糙度达到镜面级别。度达到镜面级别。度达到镜面级别。

技术研发人员:刘道献 张健 曹立军 赵伟东 于洪岩 蒋大鹏 陈海桐 邵智勇 李特 张长春 潘成明 宋文建 肖书梦

受保护的技术使用者:唐山志威裕隆轧辊科技有限公司

技术研发日:2022.10.14

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。