1.本发明涉及一种用于为焊接机器人提供焊缝跟踪的激光焊接寻缝器系统。

背景技术:

2.焊缝跟踪的作用就是在焊接时自动检测和自动调整焊枪的位置(类似机器人的眼睛),使焊枪始终沿着焊缝进行焊接,同时始终保持焊枪与工件之间的距离恒定不变,从而保证焊接质量,提高焊接效率,减轻劳动强度。

3.焊缝跟踪器可以跟踪坡口焊缝、角焊缝、搭接焊缝等。焊缝跟踪器由机械调节机构、焊缝位置检测传感器和电气控制部三部分组成,其中焊缝位置检测传感器用于监测焊缝位置,电气控制部用于接收信号并在分析数据后驱动机械调节机构来调节焊枪位置。根据传感器的工作方式,焊缝跟踪器可以分为接触式焊缝跟踪器和非接触式焊缝跟踪器两类。其中接触式焊缝跟踪器的传感器可以直接接触工件;非接触式焊缝跟踪器的传感器不直接接触工件,主要包括激光式传感器和电弧式传感器两种。

4.专利文献1中公开了一种焊缝检测装置,包括:激光器,用于发射线激光,并使所述线激光垂直入射至待焊接物体的焊缝处,形成激光线;发光装置,所述发光装置设置在所述激光器的一侧,用于发射光束,并使所述光束入射到所述待焊接物体的焊缝处:图像采集器,所述图像采集器设置在所述激光器的另一侧,用于基于第一预设曝光时间采集包含所述激光线的第一图像,基于第二预设曝光时间采集在所述光束的照射下所述焊缝的第二图像;其中,所述第一预设曝光时间小于所述第二预设曝光时间。

5.现有技术文献

6.专利文献1:cn109490308a

技术实现要素:

7.然而,专利文献1所公开的焊缝检测装置仅仅涉及激光寻缝器单体内部的器件组成,其只是用来测量图像采集器到被测表面的距离(z轴)和沿着激光线的距离(x轴),针对焊接过程中寻缝器会遇到的高温、保护镜缺少、碰撞和干涉的问题都没有给出系统性的解决方案。

8.本发明是为了解决上述问题而完成的,其目的在于,提供一种激光焊接寻缝器系统,利用主机系统单元串联包括人机交互单元、焊缝跟踪单元以及焊接机器人控制单元的整个系统,将激光寻缝器和整个系统充分整合起来,从而能够从系统层面,针对焊接机器人进行焊缝跟踪时遇到的问题提出系统性的解决方案。

9.解决技术问题的技术方案

10.为了解决上述问题,本发明的第一方面所涉及的激光焊接寻缝器系统,包括:

11.人机交互单元,该人机交互单元用于与系统主机单元进行人机交互;

12.系统主机单元,该系统主机单元包括:

13.第一接口,该第一接口与焊缝跟踪单元中的激光寻缝器相连,用于从所述激光寻

缝器获取焊缝图形信息;

14.第二接口,该第二接口与所述焊缝跟踪单元中的控制盒相连,经由所述控制盒与所述激光寻缝器进行数据交换;以及

15.第三接口,该第三接口与焊接机器人控制单元中的plc控制板相连,所述plc控制板与所述焊接机器人控制单元中的驱动器相连,经由所述plc控制板和所述驱动器来控制焊接机器人进行焊接;

16.焊缝跟踪单元,该焊缝跟踪单元包括采集焊缝图形信息的激光寻缝器、以及与所述激光寻缝器连接的控制盒,所述控制盒向所述激光寻缝器提供电源;以及

17.焊接机器人控制单元,该焊接机器人控制单元包括用于控制i/o接口的plc控制板、以及与所述plc控制板相连且用于驱动焊接机器人的驱动器。

18.进一步地,所述激光寻缝器包括主控电路板、半导体激光器、cmos图像传感器以及与该cmos图像传感器匹配的镜片,

19.所述半导体激光器的线面、所述镜片的平面、以及所述cmos图像传感器的平面的延长线相交于一条直线。

20.进一步地,所述激光寻缝器包括与所述控制盒连接的通信接口、与冷却气阀连接的冷却气接口以及与所述系统主机单元的所述第一接口连接的图形接口。

21.进一步地,所述激光寻缝器还包括保护镜以及保护镜到位传感器,

22.所述保护镜到位传感器检测所述保护镜的安装位置,并判断所述保护镜的安装位置是否到位,

23.在判断为所述保护镜的安装位置已到位的情况下,允许所述焊接机器人进行焊接。

24.进一步地,所述激光寻缝器还包括保护镜以及保护镜污染传感器,

25.所述保护镜污染传感器检测所述保护镜的污染程度,并判断所述保护镜的污染程度是否超过设定的阈值,

26.在判断为所述保护镜的污染程度超过设定的阈值的情况下,经由所述人机交互单元发出警告。

27.进一步地,所述主控电路板包括mcu,该mcu用于保存所述激光寻缝器的内参标定参数、机械参数以及视野视距参数,

28.所述内参标定参数用于所述焊接机器人的手眼标定,所述机械参数以及所述视野视距参数用于系统建立激光寻缝器模型。

29.进一步地,所述激光寻缝器还包括温度传感器,该温度传感器监控所述激光寻缝器内部的温度值,

30.在所述激光寻缝器内部的温度值超过设定的阈值的情况下,所述系统主机单元向所述plc控制板发出指令以对用于向所述激光寻缝器的所述冷却气接口输出的所述冷却气阀的出气量进行调节。

31.进一步地,所述激光寻缝器还包括湿度传感器,该湿度传感器监控所述激光寻缝器内部的湿度值,

32.在所述激光寻缝器内部的湿度值超过设定的阈值的情况下,经由所述人机交互单元发出警告。

33.进一步地,所述人机交互单元包括用于经由所述系统主机单元对所述焊缝跟踪单元和所述焊接机器人控制单元进行控制的无线控制器、以及用于对来自所述焊缝跟踪单元和所述焊接机器人控制单元的信息进行显示的显示器。

34.进一步地,所述激光寻缝器包括用于示出电源状态的电源指示灯、用于示出通信状态的通信指示灯、用于示出所述cmos图像传感器的状态的图形指示灯以及用于发出警报的状态指示灯。

35.发明效果

36.根据本发明的激光焊接寻缝器系统,利用主机系统单元串联包括人机交互单元、焊缝跟踪单元以及焊接机器人控制单元的整个系统,将激光寻缝器和整个系统充分整合起来,从而能够从系统层面,针对焊接机器人进行焊缝跟踪时遇到的问题提出系统性的解决方案。

37.此外,本发明的激光焊接寻缝器系统与以往的激光寻缝器单体相比,在可用性、适用性方面,性能大幅提升,并且可读取激光寻缝器内外部的参数(机械参数、视野视距参数、传感器参数),能够更好地建立数字孪生,可在轨迹规划阶段就避免激光寻缝器碰撞到工件。

附图说明

38.通过结合附图对于本发明的示例性实施例进行描述,可以更好地理解本发明,在附图中:

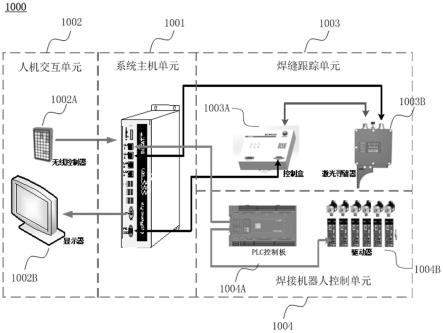

39.图1是示出本发明实施方式所涉及的激光焊接寻缝器系统的结构的框图。

40.图2是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器所包括的半导体激光器、cmos图像传感器以及与该cmos图像传感器匹配的镜片的设置关系的示意图。

41.图3是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器的外部结构的示意图。

42.图4是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器所包括的主控电路板的结构的框图。

43.图5是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器所包括的保护镜到位传感器的动作的流程图。

44.图6是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器所包括的保护镜污染传感器的动作的流程图。

具体实施方式

45.下面将结合具体实施例和附图对本发明作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本发明,但是本发明显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本发明精神的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施例的内容限制本发明的保护范围。

46.除非另作定义,权利要求书和说明书中使用的技术术语或者科学术语应当为本发明所属技术领域内具有一般技能的人士所理解的通常意义。本技术的说明书以及权利要求

书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“一个”或者“一”等类似词语并不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同元件,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,也不限于是直接的还是间接的连接。

47.下面,参照附图,对本发明实施方式所涉及的激光焊接寻缝器系统进行详细说明。

48.图1是示出本发明实施方式所涉及的激光焊接寻缝器系统的结构的框图。

49.如图1所示,本发明的激光焊接寻缝器系统1000包括:人机交互单元1002,该人机交互单元用于与系统主机单元1001进行人机交互;系统主机单元1001,该系统主机单元包括:第一接口,该第一接口与焊缝跟踪单元1003中的激光寻缝器1003b相连,用于从激光寻缝器1003b获取焊缝图形信息;第二接口,该第二接口与焊缝跟踪单元1003中的控制盒1003a相连,经由控制盒1003a与激光寻缝器1003b进行数据交换;以及第三接口,该第三接口与焊接机器人控制单元1004中的plc控制板1004a相连,plc控制板1004a与焊接机器人控制单元1004中的驱动器1004b相连,经由plc控制板1004a和驱动器1004b来控制焊接机器人进行焊接;焊缝跟踪单元1003,该焊缝跟踪单元包括采集焊缝图形信息的激光寻缝器1003b、以及与激光寻缝器1003b连接的控制盒1003a,控制盒1003a向激光寻缝器1003b提供电源;以及焊接机器人控制单元1004,该焊接机器人控制单元包括用于控制i/o接口的plc控制板1004a、以及与plc控制板1004a相连且用于驱动焊接机器人的驱动器1004b。

50.人机交互单元1002包括用于经由系统主机单元1001对焊缝跟踪单元1003和焊接机器人控制单元1004进行控制的无线控制器1002a、以及用于对来自焊缝跟踪单元1003和焊接机器人控制单元1004的信息进行显示的显示器1002b。通过采用无线控制器1002a对焊缝跟踪单元1003和焊接机器人控制单元1004进行控制,从而能够避免线缆拖带所带来的各种问题。此外,人机交互单元1002也可使用有线的控制器以取代无线控制器1002a。

51.此外,作为一个示例,系统主机单元1001例如为ethercat控制主机,具有三个ethernet接口(第一接口)、一个rs232接口(第二接口)、一个ethercat接口(第三接口)。ethercat控制主机通过ethernet接口与激光寻缝器1003b的图形接口直接相连,获取焊缝图形信息。rs232接口与控制盒1003a相连,经由控制盒1003a与激光寻缝器1003b进行数据交换。ethercat接口与plc控制板1004a相连,经由plc控制板1004a和驱动器1004b来控制焊接机器人进行焊接。此外,ethercat控制主机中,集成了激光寻缝器焊缝跟踪子系统、以及焊接机器人控制子系统等。此外,本发明中,第一接口的数量并不局限于三个,也可为其他数量。

52.此外,激光寻缝器1003b采用激光三角反射式原理,即,使激光束放大形成一条激光线投射到被测物体表面上,反射光透过光学系统被投射到cmos成像矩阵上,经过计算得到传感器到被测物体表面的距离(z轴)和沿着激光线的位置信息(x轴)。

53.激光寻缝器1003b的内部包括主控电路板、半导体激光器、cmos图像传感器、与该cmos图像传感器匹配的镜片。本发明中,如图2所示,通过采用半导体激光器301的线面、镜片303的平面、以及cmos图像传感器302的平面的延长线相交于一条直线的结构,从而能够使得焊缝信息在整个视距范围内都很清晰而不会失焦模糊。此外,激光寻缝器1003b的内部

还可包括风冷闭环控制系统。

54.控制盒1003a为激光寻缝器1003b和系统主机单元1001进行通信的中转站,同时为激光寻缝器1003b提供电源供应。

55.plc控制板1004a用于控制i/o接口,并且用于调节从冷却气阀向激光寻缝器1003b输出冷却气体的出气量。驱动器1004b与plc控制板1004a相连,且用于驱动焊接机器人,其例如为焊接机器人所用的ethercat总线的伺服驱动器。

56.由此,根据本发明实施方式所涉及的激光焊接寻缝器系统1000,利用主机系统单元1001串联包括人机交互单元1002、焊缝跟踪单元1003以及焊接机器人控制单元1004的整个系统,将激光寻缝器1003b和整个系统充分整合起来,从而能够从系统层面,针对焊接机器人进行焊缝跟踪时遇到的问题提出系统性的解决方案。

57.此外,本发明实施方式所涉及的激光焊接寻缝器系统1000与以往的激光寻缝器单体相比,在可用性、适用性方面,性能大幅提升,并且可读取激光寻缝器1003b内外部的参数(机械参数、视野视距参数、传感器参数),能够更好地建立数字孪生,可在轨迹规划阶段就避免激光寻缝器碰撞到工件。

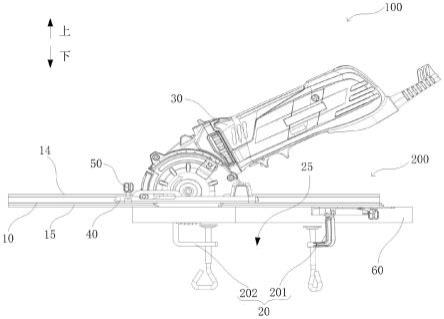

58.图3是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器的外部结构的示意图。

59.如图3所示,激光寻缝器1003b包括与控制盒1003a连接的通信接口(通信电源接口)201、与冷却气阀连接的冷却气接口202以及与系统主机单元1001的第一接口连接的图形接口203。此外,激光寻缝器1003b还可包括用于示出电源状态的电源指示灯204、用于示出通信状态的通信指示灯205、用于示出cmos图像传感器状态的图形指示灯206以及用于发出警报的状态指示灯207。此外,激光寻缝器1003b还可包括防护板208、保护镜210以及保护镜盖板209。

60.图4是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器所包括的主控电路板的结构的框图。

61.主控电路板100包括mcu101、用于控制通信的通信模块102、用于接受电源供应的电源模块103、用于控制指示灯的指示灯模块104、用于控制半导体激光器301的半导体激光器模块105、用于控制保护镜到位传感器的保护镜到位传感器模块106、用于控制cmos图像传感器302的cmos图像传感器模块107、用于控制温度传感器的温度传感器模块108、用于控制湿度传感器的湿度传感器模块109以及用于控制保护镜污染传感器的保护镜污染传感器模块110。

62.作为一个示例,mcu101例如为1mbyte容量的mcu芯片,用于保存激光寻缝器1003b的内参标定参数、机械参数以及视野视距参数,方便焊接系统调用。所述内参标定参数用于焊接机器人的手眼标定,所述机械参数以及所述视野视距参数用于系统建立激光寻缝器模型。

63.图5是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器所包括的保护镜到位传感器的动作的流程图。

64.激光寻缝器1003b还可包括保护镜到位传感器。如图5所示,首先,在步骤s11中,根据来自使用者的指令,开始保护镜到位检测。然后,在步骤s12中,利用保护镜到位传感器检测保护镜的安装位置。接着,在步骤s13中,判断保护镜的安装位置是否到位,在判断为保护

镜的安装位置已到位的情况下(步骤s13中为“是”),允许焊接机器人进行焊接(步骤s14),在判断为保护镜的安装位置未到位的情况下(步骤s13中为“否”),结束保护镜到位检测(步骤s15)。由此,可确保激光寻缝器仅在保护镜的安装位置已到位的情况下允许焊接机器人进行焊接,避免焊接时的焊渣飞溅损伤激光寻缝器内部的滤光片等,能够进一步提高激光寻缝器的使用的安全性。

65.图6是示出本发明实施方式所涉及的激光焊接寻缝器系统中的激光寻缝器所包括的保护镜污染传感器的动作的流程图。

66.激光寻缝器1003b还可包括保护镜污染传感器。如图6所示,首先,在步骤s21中,根据来自使用者的指令,开始保护镜污染检测。然后,在步骤s22中,利用保护镜污染传感器检测保护镜的污染程度。接着,在步骤s23中,判断保护镜的污染程度是否超过设定的阈值,在判断为保护镜的污染程度超过设定的阈值的情况下(步骤s23中为“是”),经由人机交互单元1002发出警告提醒使用者更换保护镜(s25),在判断为保护镜的污染程度未超过设定的阈值的情况下(步骤s23中为“否”),结束保护镜污染检测(s24)。由此,能够在保护镜的污染程度严重的情况下警告使用者更换保护镜,以防止保护镜在污染严重的状态下继续使用。

67.此外,激光寻缝器1003b还可包括温度传感器108,该温度传感器实时采集激光寻缝器1003b内部的温度值,监控激光寻缝器1003b内部的温度状况,在激光寻缝器1003b内部的温度值超过设定的阈值(例如45℃)的情况下,系统主机单元1001向plc控制板1004a发出指令以对用于向激光寻缝器1003b的冷却气接口输出的冷却气阀的出气量进行调节,加大出气量,从而实现温度的下降,形成自动闭环控制。

68.此外,激光寻缝器1003b还可包括湿度传感器109,该湿度传感器监控激光寻缝器1003b内部的湿度值,在激光寻缝器1003b内部的湿度值超过设定的阈值的情况下,经由人机交互单元1002发出警告,以防止保护镜在形成水雾的状态下继续使用。

69.以上通过一些示例性实施例对本发明的各个方面进行了描述。然而,应该理解的是,在不脱离本发明精神和范围的情况下,还可以对上述示例性实施例做出各种修改。例如,如果所描述的技术以不同的顺序执行和/或如果所描述的系统、架构、设备或电路中的组件以不同方式被组合和/或被另外的组件或其等同物替代或补充,也可以实现合适的结果,那么相应地,这些修改后的其它实施方式也落入权利要求书的保护范围内。

70.工业上的实用性

71.本发明的激光焊接寻缝器系统可广泛应用于焊缝跟踪、激光焊接、工业制造等领域,其具有广泛的应用价值。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。