1.本技术涉及冲压设备技术领域,尤其是涉及一种表壳冲压方法、系统、装置及存储介质。

背景技术:

2.冲压设备主要是针对板材进行加工,通过模具,能做出落料、冲孔、成型、拉深、修整、精冲、整形、铆接及挤压等工序,广泛应用于各个领域。目前,在对压力表、水表等表壳进行加工的过程中,通常采用冲压设备对金属板材进行机械冲压,从而形成表壳。

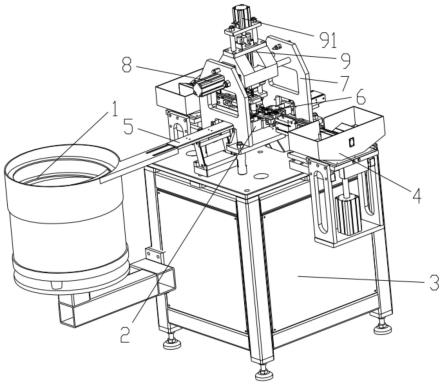

3.相关技术中,表壳的加工设备一般包括用于供钢带缠绕的出带辊、用于缠绕废料并驱动钢带进行移动的收带辊、用于供钢带穿过并带动钢带横移的横移装置、用于冲压成形表壳的冲压装置、用于对表壳进行出料的吹风装置以及用于收集表壳的集料箱。其中,横移装置位于出带辊与收带辊之间,冲压装置位于横移装置与收带辊之间,冲压装置包括沿竖直方向进行往复运动的冲压机构以及下模座。在对表壳进行加工时,通过收带辊间隔一定时间驱动钢带沿其长度方向移动,横移装置间隔一定时间驱使钢带沿钢带的宽度方向移动,从而使冲压机构按照预设的冲压位置对钢带进行挤压,冲压机构将钢带压紧在下模座上,同时对钢带进行冲压切割并挤压形变,最终形成壳体状的表壳,并与钢带相互脱离。最后通过吹风装置将表壳从钢带上吹至集料箱内,从而完成对表壳的收集。

4.针对上述中的相关技术,发明人发现有如下缺陷:在对钢带进行生产和运输的过程中,钢带容易由于受潮或者局部沾到水滴等情况从而在钢带的局部发生氧化反应并产生锈迹,从而使制成的表壳的表面存在锈迹,进而降低了表壳在冲压生产过程中的合格率。

技术实现要素:

5.为了提高表壳在冲压生产过程中的合格率,本技术提供一种表壳冲压方法、系统、装置及存储介质。

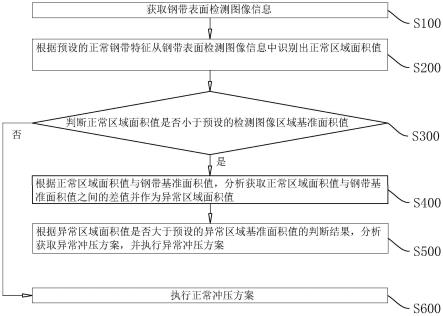

6.第一方面,本技术提供一种表壳冲压方法,采用如下的技术方案:一种表壳冲压方法,包括:获取钢带表面检测图像信息;根据预设的正常钢带特征从钢带表面检测图像信息中识别出正常区域面积值;判断正常区域面积值是否小于预设的检测图像区域基准面积值;若为是,则根据正常区域面积值与钢带基准面积值,分析获取正常区域面积值与钢带基准面积值之间的差值并作为异常区域面积值;根据异常区域面积值是否大于预设的异常区域基准面积值的判断结果,分析获取异常冲压方案,并执行异常冲压方案;若为否,则执行正常冲压方案。

7.通过采用上述技术方案,通过对钢带表面检测图像信息进行获取,并根据正常钢带特征识别出正常区域面积值,通过对正常区域面积值是否小于预设的检测图像区域基准

面积值进行判断,从而判断钢带表面是否存在生锈等情况,当正常区域面积值不小于预设的检测图像区域基准面积值时,执行正常冲压方案,当正常区域面积值小于预设的检测图像区域基准面积值时,通过对正常区域面积值与钢带基准面积值之间的差值进行分析获取并作为异常区域面积值,再通过异常区域面积值是否大于预设的异常区域基准面积值的判断结果,分析获取异常冲压方案并进行执行,从而提高表壳在冲压生产过程中的合格率。

8.可选的,根据异常区域面积值是否大于预设的异常区域基准面积值的判断结果,分析获取异常冲压方案包括:判断异常区域面积值是否大于预设的异常区域基准面积值;若为是,则输出异常调整移动方案,并将异常调整移动方案作为异常冲压方案;若为否,则输出异常区域处理方案,并将异常区域处理方案作为异常冲压方案。

9.通过采用上述技术方案,通过对异常区域面积值是否大于预设的异常区域基准面积值进行判断,从而判断是否可以对异常区域进行处理,当异常区域面积值大于预设的异常区域基准面积值时,输出异常调整移动方案并作为异常冲压方案,当异常区域面积值不大于预设的异常区域基准面积值时,输出异常区域处理方案并作为异常冲压方案,从而提高表壳在冲压生产过程中的合格率。

10.可选的,异常调整移动方案包括:根据预设的正常钢带特征从钢带表面检测图像信息中识别出异常区域中心位置点;根据异常区域中心位置点与预设的检测图像区域范围位置点,分析计算异常区域中心位置点与预设的检测图像区域范围位置点之间的距离并作为异常区域中心距离值;根据异常区域中心距离值进行正向排序,将正向排序为第一的异常区域中心距离值作为异常冲压调整距离值,定义正向排序为异常区域中心距离值由小到大进行排序;根据异常区域中心位置点、异常冲压调整距离值及异常冲压调整信息的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的异常冲压调整信息,并将异常冲压调整信息发送至横移装置或收带辊;发送冲压信息及间隔执行基准时间至冲压装置。

11.通过采用上述技术方案,通过正常钢带特征从钢带表面检测图像信息中识别出异常区域中心位置点,并对异常区域中心位置点与预设的检测图像区域范围位置点之间的距离进行分析计算且作为异常区域中心距离值,通过将正向排序为第一的异常区域中心距离值作为异常冲压调整距离值,再通过异常区域中心位置点及异常冲压调整距离值分析获取异常冲压调整信息,并将异常冲压调整信息发送至横移装置或收带辊,最后发送冲压信息及间隔执行基准时间至冲压装置,从而对钢带进行移动后再进行冲压,进而提高表壳在冲压生产过程中的合格率。

12.可选的,根据异常区域中心位置点、异常冲压调整距离值及异常冲压调整信息的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的异常冲压调整信息,并将异常冲压调整信息发送至横移装置或收带辊包括:根据异常区域中心位置点及预设的钢带横向范围位置点,分析计算异常区域中心位置点及预设的钢带横向范围位置点之间的距离值并作为异常区域中心横向偏移距离值;判断异常区域中心横向偏移距离值是否大于预设的横向偏移距离基准值;

若为是,则根据异常区域中心位置点、异常冲压调整距离值及检测图像区域范围最近位置点的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的检测图像区域范围最近位置点;根据异常区域中心位置点、检测图像区域范围最近位置点及异常冲压横向调整距离值的对应关系,分析获取与异常区域中心位置点及检测图像区域范围最近位置点相对应的异常冲压横向调整距离值;根据异常冲压横向调整距离值、预设的异常冲压横向调整基准距离值及异常冲压横向调整信息,分析获取与异常冲压横向调整距离值及异常冲压横向调整基准距离值相对应的异常冲压横向调整信息,并将异常冲压横向调整信息作为异常冲压调整信息发送至横移装置;若为否,则根据异常区域中心位置点、异常冲压调整距离值及检测图像区域范围最近位置点的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的检测图像区域范围最近位置点;根据异常区域中心位置点、检测图像区域范围最近位置点及异常冲压纵向调整距离值的对应关系,分析获取与异常区域中心位置点及检测图像区域范围最近位置点相对应的异常冲压纵向调整距离值;根据异常冲压纵向调整距离值、预设的异常冲压纵向调整基准距离值及异常冲压纵向调整信息,分析获取与异常冲压纵向调整距离值及异常冲压纵向调整基准距离值相对应的异常冲压纵向调整信息,并将异常冲压纵向调整信息作为异常冲压调整信息发送至收带辊。

13.通过采用上述技术方案,通过对异常区域中心位置点及预设的钢带横向范围位置点之间的距离值进行分析计算并作为异常区域中心横向偏移距离值,再对异常区域中心横向偏移距离值是否大于预设的横向偏移距离基准值进行判断,当异常区域中心横向偏移距离值大于预设的横向偏移距离基准值时,对钢带进行横向移动,当异常区域中心横向偏移距离值不大于预设的横向偏移距离基准值时,对钢带进行纵向移动,从而减少钢带产生的废料。

14.可选的,还包括位于将异常冲压调整信息发送至横移装置或收带辊之后的步骤,具体如下:若再次接收到异常冲压调整信息时,获取相邻两次异常冲压调整信息之间的间隔时间段并作为相邻异常间隔时间段;判断相邻异常间隔时间段是否大于预设的间隔基准时间段;若为是,则执行异常冲压调整信息;若为否,则根据相邻两次的异常冲压调整信息,分析获取相邻两次异常冲压调整信息之间的所对应的调整值之和并作为新的异常冲压调整信息,且执行新的异常冲压调整信息。

15.通过采用上述技术方案,若再次接收到异常冲压调整信息时,通过相邻两次异常冲压调整信息之间的间隔时间段进行获取并作为相邻异常间隔时间段,再对相邻异常间隔时间段是否大于预设的间隔基准时间段进行判断,从而判断是否存在连续的异常区域,并当相邻异常间隔时间段大于预设的间隔基准时间段时,直接执行异常冲压调整信息,当相

邻异常间隔时间段不大于预设的间隔基准时间段时,通过相邻两次异常冲压调整信息之间的所对应的调整值之和进行分析获取并作为新的异常冲压调整信息,且执行新的异常冲压调整信息,从而验证上一次通过横向调整时以及纵向调整是否准确,进而提高获取的异常冲压调整信息的准确性。

16.可选的,异常区域处理方案包括:根据预设的正常钢带特征从钢带表面检测图像信息中识别出异常区域中心位置点;发送异常区域中心位置点及预设的除锈喷涂信息至用于喷出除锈剂的除锈喷涂装置;获取当前时间点及发送除锈喷涂信息的时间点,定义发送除锈喷涂信息的时间点为除锈喷涂开始时间点;根据除锈喷涂开始时间点与当前时间点,分析获取除锈喷涂开始时间点与当前时间点之前经过的时间段并作为除锈喷涂时间段;判断除锈喷涂时间段是否大于预设的除锈喷涂基准时间段;若为是,则发送刮除信息至用于对钢带进行刮除的刮除装置;发送冲压信息及间隔执行基准时间至冲压装置;若为否,则继续获取除锈喷涂开始时间点及当前时间点。

17.通过采用上述技术方案,通过预设的正常钢带特征从钢带表面检测图像信息中识别出异常区域中心位置点,并将异常区域中心位置点及预设的除锈喷涂信息发送至除锈喷涂装置,从而对钢带喷涂除锈剂,并通过对除锈喷涂时间段是否大于预设的除锈喷涂基准时间段进行判断,从而在除锈喷涂时间段大于预设的除锈喷涂基准时间段时,发送刮除信息至刮除装置,从而对钢带上的异常区域上的进行刮除,然后发送冲压信息及间隔执行基准时间至冲压装置,从而提高表壳在冲压生产过程中的合格率,且减少钢带产生的废料。

18.可选的,还包括位于发送刮除信息至用于对钢带进行刮除的刮除装置之后,且位于发送冲压信息及间隔执行基准时间至冲压装置之前的步骤,具体如下:重新获取钢带表面检测图像信息;根据预设的正常钢带特征从钢带表面检测图像信息中识别出正常区域面积值;判断正常区域面积值是否小于预设的检测图像区域基准面积值;若为否,则执行正常冲压方案;若为是,则发送异常区域中心位置点及预设的溶解喷涂信息至用于喷出溶解剂的溶解喷涂装置;获取当前时间点及发送溶解喷涂信息的时间点,定义发送溶解喷涂信息的时间点为溶解喷涂开始时间点;根据溶解喷涂开始时间点与当前时间点,分析获取溶解喷涂开始时间点与当前时间点之前经过的时间段并作为溶解喷涂时间段;判断溶解喷涂时间段是否大于预设的溶解喷涂基准时间段;若为是,则发送刮除信息至用于对钢带进行刮除的刮除装置;若为否,则继续获取溶解喷涂开始时间点及当前时间点。

19.通过采用上述技术方案,通过重新获取钢带表面检测图像信息并通过预设的正常

钢带特征从钢带表面检测图像信息中识别出正常区域面积值,再对正常区域面积值是否小于预设的检测图像区域基准面积值进行判断,从而判断是否对异常区域中的铁锈进行刮除,当正常区域面积值小于预设的检测图像区域基准面积值时,发送异常区域中心位置点及预设的溶解喷涂信息至溶解喷涂装置,从而对钢带上的字迹或贴纸进行溶解并刮除,从而提高表壳在冲压生产过程中的合格率,且减少钢带产生的废料。

20.第二方面,本技术提供一种表壳冲压系统,采用如下的技术方案:一种表壳冲压系统,包括:获取模块,用于获取钢带表面检测图像信息;存储器,用于存储如第一方面中任一项的一种表壳冲压方法的程序;处理器,存储器中的程序能够被处理器加载执行且实现如第一方面中任一项的一种表壳冲压方法。

21.通过采用上述技术方案,通过获取模块对钢带表面检测图像信息进行获取,再通过处理器加载执行存储器中的程序,从而提高表壳在冲压生产过程中的合格率。

22.第三方面,本技术提供一种表壳冲压装置,采用如下的技术方案:一种表壳冲压装置,包括存储器和处理器,存储器上存储有能够被处理器加载并执行如第一方面中任一项的一种表壳冲压方法的计算机程序。

23.通过采用上述技术方案,通过处理器加载执行存储器中的程序,从而提高表壳在冲压生产过程中的合格率。

24.第四方面,本技术提供一种计算机存储介质,能够存储相应的程序,具有便于实现提高表壳在冲压生产过程中的合格率的特点,采用如下的技术方案:一种计算机存储介质,存储有能够被处理器加载并执行如第一方面中任一项的一种表壳冲压方法的计算机程序。

25.通过采用上述技术方案,通过存储介质对第一方面中任一项的一种表壳冲压方法进行存储,从而在需要时通过处理器加载并执行存储介质中的程序,从而提高表壳在冲压生产过程中的合格率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过对钢带表面检测图像信息进行获取,并根据正常钢带特征识别出正常区域面积值,通过对正常区域面积值是否小于预设的检测图像区域基准面积值进行判断,从而判断钢带表面是否存在生锈等情况,当正常区域面积值不小于预设的检测图像区域基准面积值时,执行正常冲压方案,当正常区域面积值小于预设的检测图像区域基准面积值时,通过对正常区域面积值与钢带基准面积值之间的差值进行分析获取并作为异常区域面积值,再通过异常区域面积值是否大于预设的异常区域基准面积值的判断结果,分析获取异常冲压方案并进行执行,从而提高表壳在冲压生产过程中的合格率;2.通过对异常区域中心位置点及预设的钢带横向范围位置点之间的距离值进行分析计算并作为异常区域中心横向偏移距离值,再对异常区域中心横向偏移距离值是否大于预设的横向偏移距离基准值进行判断,当异常区域中心横向偏移距离值大于预设的横向偏移距离基准值时,对钢带进行横向移动,当异常区域中心横向偏移距离值不大于预设的横向偏移距离基准值时,对钢带进行纵向移动,从而减少钢带产生的废料;3.通过预设的正常钢带特征从钢带表面检测图像信息中识别出异常区域中心位

置点,并将异常区域中心位置点及预设的除锈喷涂信息发送至除锈喷涂装置,从而对钢带喷涂除锈剂,并通过对除锈喷涂时间段是否大于预设的除锈喷涂基准时间段进行判断,从而在除锈喷涂时间段大于预设的除锈喷涂基准时间段时,发送刮除信息至刮除装置,从而对钢带上的异常区域上的进行刮除,然后发送冲压信息及间隔执行基准时间至冲压装置,从而提高表壳在冲压生产过程中的合格率,且减少钢带产生的废料。

附图说明

27.图1是本技术实施例的表壳冲压的方法流程图。

28.图2是本技术实施例的根据异常区域面积值是否大于预设的异常区域基准面积值的判断结果,分析获取异常冲压方案的方法流程图。

29.图3是本技术实施例的异常调整移动方案的方法流程图。

30.图4是本技术实施例的根据异常区域中心位置点、异常冲压调整距离值及异常冲压调整信息的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的异常冲压调整信息,并将异常冲压调整信息发送至横移装置或收带辊的方法流程图。

31.图5是本技术实施例的位于将异常冲压调整信息发送至横移装置或收带辊之后的步骤的方法流程图。

32.图6是本技术实施例的异常区域处理方案的方法流程图。

33.图7是本技术实施例的位于发送刮除信息至用于对钢带进行刮除的刮除装置之后,且位于发送冲压信息及间隔执行基准时间至冲压装置之前的步骤的方法流程图。

34.图8是本技术实施例的表壳冲压的系统流程图。

35.附图标记说明:1、获取模块;2、存储器;3、处理器。

具体实施方式

36.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图1-8及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

37.本技术实施例公开一种表壳冲压方法。

38.参照图1,一种表壳冲压方法包括:步骤s100,获取钢带表面检测图像信息。

39.其中,钢带表面检测图像信息是指对钢带表面的图像,钢带表面检测图像信息可以通过预设于冲压装置上的图像检测装置进行检测获取,钢带表面检测图像信息也可以通过预设于横移装置上的图像检测装置进行检测获取。在本实施例中,钢带表面检测图像信息通过预设于横移装置上的图像检测装置进行检测获取,且由于横移装置供钢带穿过并带动钢带横移,故当通过预设于横移装置上的图像检测装置进行检测获取时,可以对钢带的上下两侧均进行检测,从而方便后续的使用,进而达到提高表壳在冲压生产过程中的合格率的目的。

40.步骤s200,根据预设的正常钢带特征从钢带表面检测图像信息中识别出正常区域面积值。

41.其中,正常钢带特征是指钢带为正常状况时的特征情况,正常钢带特征从存储有

正常钢带特征的数据库中查询获取。

42.正常区域面积值是指检测图像中的钢带为正常状况所占的面积,根据正常钢带特征从钢带表面检测图像信息中识别出正常区域范围,正常区域范围是指钢带为正常状况的区域范围,进而根据正常区域范围分析获取正常区域面积值,从而方便后续对正常区域面积值进行使用。

43.步骤s300,判断正常区域面积值是否小于预设的检测图像区域基准面积值。若为是,则执行步骤s400;若为否,则执行步骤s600。

44.其中,检测图像区域基准面积值是指整个检测图像的面积,检测图像区域基准面积值从存储有检测图像区域基准面积值的数据库中查询获取。

45.通过对正常区域面积值是否小于预设的检测图像区域基准面积值进行判断,从而判断检测图像中的钢带为正常状况所占的面积是否小于整个检测图像的面积,进而判断检测图像中的钢带是否存在异常的区域。

46.步骤s400,根据正常区域面积值与钢带基准面积值,分析获取正常区域面积值与钢带基准面积值之间的差值并作为异常区域面积值。

47.其中,异常区域面积值是指检测图像中的钢带为异常状况所占的面积。

48.当正常区域面积值小于预设的检测图像区域基准面积值时,说明此时检测图像中的钢带为正常状况所占的面积小于整个检测图像的面积,进而判断检测图像中的钢带存在异常的区域,故通过正常区域面积值与钢带基准面积值,对正常区域面积值与钢带基准面积值之间的差值进行分析获取,并将正常区域面积值与钢带基准面积值之间的差值作为异常区域面积值,从而方便后续对异常区域面积值进行使用。

49.步骤s500,根据异常区域面积值是否大于预设的异常区域基准面积值的判断结果,分析获取异常冲压方案,并执行异常冲压方案。

50.其中,异常区域基准面积值是指检测图像中的钢带为异常状况所能忍受的最大面积,异常区域基准面积值从存储有异常区域基准面积值的数据库中查询获取。

51.异常冲压方案是指钢带存在异常状况时进行的冲压方案,异常冲压方案从存储有异常冲压方案的数据库中查询获取。

52.通过对异常区域面积值是否大于预设的异常区域基准面积值进行判断,从而根据异常区域面积值是否大于预设的异常区域基准面积值的判断结果,分析获取异常冲压方案,并执行异常冲压方案,从而提高表壳在冲压生产过程中的合格率。

53.步骤s600,执行正常冲压方案。

54.其中,正常冲压方案是指钢带为正常状态时进行的冲压方案,正常冲压方案从存储有正常冲压方案的数据库中查询获取。

55.当正常区域面积值不小于预设的检测图像区域基准面积值时,说明此时检测图像中的钢带为正常状况所占的面积不小于整个检测图像的面积,进而判断检测图像中的钢带不存在异常的区域,故直接执行正常冲压方案。

56.在图1所示的步骤s500中,为了进一步确保异常冲压方案的合理性,因此需要对异常冲压方案作更进一步的单独分析计算,具体通过图2所示步骤进行详细说明。

57.参照图2,根据异常区域面积值是否大于预设的异常区域基准面积值的判断结果,分析获取异常冲压方案包括如下步骤:

步骤s510,判断异常区域面积值是否大于预设的异常区域基准面积值。若为是,则执行步骤s520;若为否,则执行步骤s530。

58.其中,通过对异常区域面积值是否大于预设的异常区域基准面积值进行判断,从而判断检测图像中的钢带为异常状况所占的面积是否大于检测图像中的钢带为异常状况所能忍受的最大面积。

59.步骤s520,输出异常调整移动方案,并将异常调整移动方案作为异常冲压方案。

60.其中,异常调整移动方案是指对钢带进行位置调整的方案,异常调整移动方案从存储有异常调整移动方案的数据库中查询获取。

61.当异常区域面积值大于预设的异常区域基准面积值时,说明此时检测图像中的钢带为异常状况所占的面积大于检测图像中的钢带为异常状况所能忍受的最大面积,故输出异常调整移动方案,并将异常调整移动方案作为异常冲压方案,从而对钢带进行位置调整,使在冲压时不对钢带上处于异常状态的区域进行冲压,进而提高表壳在冲压生产过程中的合格率。

62.步骤s530,输出异常区域处理方案,并将异常区域处理方案作为异常冲压方案。

63.其中,异常区域处理方案是指对钢带上的异常区域进行处理的方案,异常区域处理方案从存储有异常区域处理方案的数据库中查询获取。

64.当异常区域面积值不大于预设的异常区域基准面积值时,说明此时检测图像中的钢带为异常状况所占的面积不大于检测图像中的钢带为异常状况所能忍受的最大面积,故输出异常区域处理方案,并将异常区域处理方案作为异常冲压方案,从而对钢带上的异常区域进行处理,使在冲压前对钢带上处于异常状态的区域进行清除,进而提高表壳在冲压生产过程中的合格率。

65.在图2所示的步骤s520中,为了进一步确保异常调整移动方案的合理性,因此需要对异常调整移动方案作更进一步的单独分析计算,具体通过图3所示步骤进行详细说明。

66.参照图3,异常调整移动方案包括如下步骤:步骤s521,根据预设的正常钢带特征从钢带表面检测图像信息中识别出异常区域中心位置点。

67.其中,异常区域中心位置点是指钢带上的异常区域中的中心位置坐标点,通过正常钢带特征从钢带表面检测图像信息中识别出正常区域范围,从而分析获取钢带表面检测图像信息中的异常区域范围,根据异常区域范围选取钢带上的异常区域中的中心位置坐标点并作为异常区域中心位置点。

68.步骤s522,根据异常区域中心位置点与预设的检测图像区域范围位置点,分析计算异常区域中心位置点与预设的检测图像区域范围位置点之间的距离并作为异常区域中心距离值。

69.其中,检测图像区域范围位置点是指检测图像区域中周边范围的位置坐标点,检测图像区域范围位置点从存储有检测图像区域范围位置点的数据库中查询获取。

70.异常区域中心距离值是指钢带上的异常区域中的中心位置坐标点与检测图像区域中周边范围的位置坐标点之间的距离值。

71.通过异常区域中心位置点与预设的检测图像区域范围位置点,从而对异常区域中心位置点与预设的检测图像区域范围位置点之间的距离进行计算,并将异常区域中心位置

点与预设的检测图像区域范围位置点之间的距离作为异常区域中心距离值。

72.步骤s523,根据异常区域中心距离值进行正向排序,将正向排序为第一的异常区域中心距离值作为异常冲压调整距离值。

73.其中,异常冲压调整距离值是指在钢带上存在异常区域时在冲压前进行调整的距离。

74.定义正向排序为异常区域中心距离值由小到大进行排序,通过对异常区域中心距离值进行正向排序,并将正向排序为第一的异常区域中心距离值作为异常冲压调整距离值,从而方便后续对异常冲压调整距离值进行使用。

75.步骤s524,根据异常区域中心位置点、异常冲压调整距离值及异常冲压调整信息的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的异常冲压调整信息,并将异常冲压调整信息发送至横移装置或收带辊。

76.其中,异常冲压调整信息是指用于当钢带上存在异常区域时控制横移装置或收带辊在冲压前进行调整的信息,异常冲压调整信息从存储有异常冲压调整信息的数据库中查询获取。

77.通过异常区域中心位置点及异常冲压调整距离值分析获取异常冲压调整信息,并将异常冲压调整信息发送至横移装置或收带辊,从而控制横移装置或收带辊进行调整,进而使对钢带进行冲压时不对异常区域进行冲压,最终达到提高表壳在冲压生产过程中的合格率的目的。

78.步骤s525,发送冲压信息及间隔执行基准时间至冲压装置。

79.其中,冲压信息是指用于控制冲压装置对钢带进行冲压并形成表壳的信息,间隔执行基准时间是指冲压装置延迟进行执行的时间,间隔执行基准时间从存储有间隔执行基准时间的数据库中查询获取。

80.由于钢带表面检测图像信息通过预设于横移装置上的图像检测装置进行检测获取,图像检测装置与冲压装置存在一定的距离,故通过将间隔执行基准时间及冲压信息发送至冲压装置,从而在经过间隔执行基准时间后控制冲压装置对钢带进行冲压并形成表壳。

81.在图3所示的步骤s524中,为了进一步确保异常冲压调整信息的合理性,因此需要对异常冲压调整信息作更进一步的单独分析计算,具体通过图4所示步骤进行详细说明。

82.参照图4,根据异常区域中心位置点、异常冲压调整距离值及异常冲压调整信息的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的异常冲压调整信息,并将异常冲压调整信息发送至横移装置或收带辊包括如下步骤:步骤s5241,根据异常区域中心位置点及预设的钢带横向范围位置点,分析计算异常区域中心位置点及预设的钢带横向范围位置点之间的距离值并作为异常区域中心横向偏移距离值。

83.其中,钢带横向范围位置点是指沿钢带宽度方向上的周边范围的范围位置坐标点,钢带横向范围位置点从存储有钢带横向范围位置点的数据库中查询获取。

84.异常区域中心横向偏移距离值是指钢带上存在异常状态时的进行横向偏移的距离值。

85.通过异常区域中心位置点及预设的钢带横向范围位置点,从而对异常区域中心位

置点及预设的钢带横向范围位置点之间的距离值进行分析计算,并将异常区域中心位置点及预设的钢带横向范围位置点之间的距离值作为异常区域中心横向偏移距离值,从而方便后续对异常区域中心横向偏移距离值进行使用。

86.步骤s5242,判断异常区域中心横向偏移距离值是否大于预设的横向偏移距离基准值。若为是,则执行步骤s5243;若为否,则执行步骤s5246。

87.其中,横向偏移距离基准值是指钢带进行横向偏移后仍能保证后续能够冲压成表壳的最大距离值。横向偏移距离基准值从存储有横向偏移距离基准值的数据库中查询获取。

88.通过对异常区域中心横向偏移距离值是否大于预设的横向偏移距离基准值进行判断,从而判断钢带上存在异常状态时的进行横向偏移的距离值是否大于钢带进行横向偏移后仍能保证后续能够冲压成表壳的最大距离值。

89.步骤s5243,根据异常区域中心位置点、异常冲压调整距离值及检测图像区域范围最近位置点的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的检测图像区域范围最近位置点。

90.其中,检测图像区域范围最近位置点是指钢带上的异常区域中的中心位置距离检测图像区域的周边范围最近的位置坐标点。检测图像区域范围最近位置点从存储有检测图像区域范围最近位置点的数据库中查询获取。

91.当异常区域中心横向偏移距离值大于预设的横向偏移距离基准值时,说明此时钢带上存在异常状态时的进行横向偏移的距离值大于钢带进行横向偏移后仍能保证后续能够冲压成表壳的最大距离值,进而说明可以进行横向调整。故通过异常区域中心位置点及异常冲压调整距离值分析获取检测图像区域范围最近位置点,从而方便后续对检测图像区域范围最近位置点进行使用。

92.步骤s5244,根据异常区域中心位置点、检测图像区域范围最近位置点及异常冲压横向调整距离值的对应关系,分析获取与异常区域中心位置点及检测图像区域范围最近位置点相对应的异常冲压横向调整距离值。

93.其中,异常冲压横向调整距离值是指钢带上存在异常状态时在冲压前进行横向调整的距离。异常冲压横向调整距离值从存储有异常冲压横向调整距离值的数据库中查询获取。

94.通过异常区域中心位置点及检测图像区域范围最近位置点分析获取异常冲压横向调整距离值,从而方便后续对异常冲压横向调整距离值进行使用。

95.步骤s5245,根据异常冲压横向调整距离值、预设的异常冲压横向调整基准距离值及异常冲压横向调整信息,分析获取与异常冲压横向调整距离值及异常冲压横向调整基准距离值相对应的异常冲压横向调整信息,并将异常冲压横向调整信息作为异常冲压调整信息发送至横移装置。

96.其中,异常冲压横向调整基准距离值是指钢带上存在异常状态时在冲压前进行横向调整需要增加的基准距离,异常冲压横向调整基准距离值从存储有异常冲压横向调整基准距离值的数据库中查询获取。

97.通过异常冲压横向调整距离值及异常冲压横向调整基准距离值分析获取异常冲压横向调整信息,从而提高获取的异常冲压纵向调整信息的准确率。并将异常冲压横向调

整信息作为异常冲压调整信息发送至横移装置,从而控制横移装置带动钢带沿钢带的宽度方向进行移动,进而在冲压时对不存在异常状态的钢带进行冲压,最终达到提高表壳在冲压生产过程中的合格率的目的。

98.步骤s5246,根据异常区域中心位置点、异常冲压调整距离值及检测图像区域范围最近位置点的对应关系,分析获取与异常区域中心位置点及异常冲压调整距离值相对应的检测图像区域范围最近位置点。

99.其中,当异常区域中心横向偏移距离值不大于预设的横向偏移距离基准值时,说明此时钢带上存在异常状态时的进行横向偏移的距离值不大于钢带进行横向偏移后仍能保证后续能够冲压成表壳的最大距离值,进而说明不可以进行横向调整。故通过异常区域中心位置点及异常冲压调整距离值分析获取检测图像区域范围最近位置点,从而方便后续对检测图像区域范围最近位置点进行使用。

100.步骤s5247,根据异常区域中心位置点、检测图像区域范围最近位置点及异常冲压纵向调整距离值的对应关系,分析获取与异常区域中心位置点及检测图像区域范围最近位置点相对应的异常冲压纵向调整距离值。

101.其中,异常冲压纵向调整距离值是指钢带上存在异常状态时在冲压前进行纵向调整的距离。异常冲压纵向调整距离值从存储有异常冲压纵向调整距离值的数据库中查询获取。

102.通过异常区域中心位置点及检测图像区域范围最近位置点分析获取异常冲压纵向调整距离值,从而方便后续对异常冲压纵向调整距离值进行使用。

103.步骤s5248,根据异常冲压纵向调整距离值、预设的异常冲压纵向调整基准距离值及异常冲压纵向调整信息,分析获取与异常冲压纵向调整距离值及异常冲压纵向调整基准距离值相对应的异常冲压纵向调整信息,并将异常冲压纵向调整信息作为异常冲压调整信息发送至收带辊。

104.其中,异常冲压纵向调整基准距离值是指钢带上存在异常状态时在冲压前进行纵向调整需要增加的基准距离,异常冲压纵向调整基准距离值从存储有异常冲压纵向调整基准距离值的数据库中查询获取。

105.通过异常冲压纵向调整距离值及异常冲压纵向调整基准距离值分析获取异常冲压纵向调整信息,从而提高获取的异常冲压纵向调整信息的准确率。并将异常冲压纵向调整信息作为异常冲压调整信息发送至收带辊,从而控制收带辊带动钢带沿钢带的长度方向进行移动,进而在冲压时对不存在异常状态的钢带进行冲压,最终达到提高表壳在冲压生产过程中的合格率的目的。

106.在图3所示的步骤s524后,为了进一步确保将异常冲压调整信息发送至横移装置或收带辊之后的合理性,因此需要对将异常冲压调整信息发送至横移装置或收带辊之后作更进一步的单独分析计算,具体通过图5所示步骤进行详细说明。

107.参照图5,位于将异常冲压调整信息发送至横移装置或收带辊之后的步骤包括如下步骤:步骤s5249,若再次接收到异常冲压调整信息时,获取相邻两次异常冲压调整信息之间的间隔时间段并作为相邻异常间隔时间段。

108.其中,相邻异常间隔时间段是指获取到相邻两次异常冲压调整信息之间相间隔的

实际时间段。相邻异常间隔时间段通过上一个异常冲压调整信息发出的数据库查询获取的时间点与当个异常冲压调整信息发出的数据库进行查询获取的时间点进行分析获取的。

109.当再次接收到异常冲压调整信息时,说明此时钢带上存在多处为异常状态的区域,故根据相邻两次异常冲压调整信息,分析获取相邻两次异常冲压调整信息之间的间隔时间段,从而方便后续对间隔时间段进行使用。

110.步骤s524a,判断相邻异常间隔时间段是否大于预设的间隔基准时间段。若为是,则执行步骤s524b;若为否,则执行步骤s524c。

111.其中,间隔基准时间段是指接收到两个相邻的异常冲压调整信息之间相隔的最小时间段。间隔基准时间段从存储有间隔基准时间段的数据库中查询获取。

112.通过对间隔时间段是否大于预设的间隔基准时间段进行判断,从而判断获取到相邻两次异常冲压调整信息之间相间隔的实际时间段是否大于接收到两个相邻的异常冲压调整信息之间相隔的最小时间段。

113.步骤s524b,执行异常冲压调整信息。

114.其中,当相邻异常间隔时间段大于预设的间隔基准时间段时,说明此时获取到相邻两次异常冲压调整信息之间相间隔的实际时间段大于接收到两个相邻的异常冲压调整信息之间相隔的最小时间段,进而说明钢带上存在异常状态的区域相隔距离较远,故直接执行异常冲压调整信息。

115.步骤s524c,根据相邻两次的异常冲压调整信息,分析获取相邻两次异常冲压调整信息之间的所对应的调整值之和并作为新的异常冲压调整信息,且执行新的异常冲压调整信息。

116.其中,当相邻异常间隔时间段不大于预设的间隔基准时间段时,说明此时获取到相邻两次异常冲压调整信息之间相间隔的实际时间段不大于接收到两个相邻的异常冲压调整信息之间相隔的最小时间段,进而说明钢带上存在异常状态的区域为相邻的状态,此时第一次对钢带进行位置上的调整之后仍存在异常状态的区域,故在后续对该处进行冲压时容易导致此时冲压的表壳为不合格,故通过相邻两次的异常冲压调整信息,对相邻两次异常冲压调整信息之间的所对应的调整值之和进行分析获取,并将相邻两次异常冲压调整信息之间的所对应的调整值之和作为新的异常冲压调整信息,且执行新的异常冲压调整信息,从而提高表壳在冲压生产过程中的合格率。

117.且由于在执行异常冲压调整信息时会采用横向调整或纵向调整,通过上述的步骤还能对采取横向调整或纵向调整进行进一步的验证,从而判断采取横向调整或纵向调整是否准确,进而进一步提高表壳在冲压生产过程中的合格率。

118.在图2所示的步骤s530中,为了进一步确保异常区域处理方案的合理性,因此需要对异常区域处理方案作更进一步的单独分析计算,具体通过图6所示步骤进行详细说明。

119.参照图6,异常区域处理方案包括如下步骤:步骤s531,根据预设的正常钢带特征从钢带表面检测图像信息中识别出异常区域中心位置点。

120.步骤s532,发送异常区域中心位置点及预设的除锈喷涂信息至用于喷出除锈剂的除锈喷涂装置。

121.其中,除锈喷涂信息是指用于控制除锈喷涂装置对钢带喷出除锈剂的信息。除锈

喷涂信息从存储有除锈喷涂信息的数据库中查询获取。

122.通过将异常区域中心位置点及预设的除锈喷涂信息发送至除锈喷涂装置,从而控制除锈喷涂装置喷出除锈剂,从而对钢带上存在异常状态区域的位置进行除锈处理。

123.步骤s533,获取当前时间点及发送除锈喷涂信息的时间点。

124.其中,定义发送除锈喷涂信息的时间点为除锈喷涂开始时间点,除锈喷涂开始时间点从发送除锈喷涂信息时的数据库中查询获取。当前时间点从当前的数据库中查询获取。

125.步骤s534,根据除锈喷涂开始时间点与当前时间点,分析获取除锈喷涂开始时间点与当前时间点之前经过的时间段并作为除锈喷涂时间段。

126.其中,除锈喷涂时间段是指除锈喷涂装置喷出除锈剂的持续时间。

127.通过除锈喷涂开始时间点与当前时间点,从而对除锈喷涂开始时间点与当前时间点之前经过的时间段进行分析获取,并将除锈喷涂开始时间点与当前时间点之前经过的时间段作为除锈喷涂时间段。

128.步骤s535,判断除锈喷涂时间段是否大于预设的除锈喷涂基准时间段。若为是,则执行步骤s536;若为否,则执行步骤s533。

129.其中,除锈喷涂基准时间段是指除锈喷涂装置喷出除锈剂持续的最短时间。除锈喷涂基准时间段从存储有除锈喷涂基准时间段的数据库中查询获取。

130.通过对除锈喷涂时间段是否大于预设的除锈喷涂基准时间段进行判断,从而判断除锈喷涂装置喷出除锈剂的持续时间是否大于除锈喷涂装置喷出除锈剂持续的最短时间,进而判断除锈喷涂装置是否完成对除锈剂的喷涂。

131.当除锈喷涂时间段不大于预设的除锈喷涂基准时间段时,说明此时除锈喷涂装置喷出除锈剂的持续时间不大于除锈喷涂装置喷出除锈剂持续的最短时间,进而说明此时除锈喷涂装置未完成了对除锈剂的喷涂,故执行步骤s533。

132.步骤s536,发送刮除信息至用于对钢带进行刮除的刮除装置。

133.其中,刮除信息是指用于控制刮除装置对钢带上的生锈位置进行处理的信息。

134.当除锈喷涂时间段大于预设的除锈喷涂基准时间段时,说明此时除锈喷涂装置喷出除锈剂的持续时间大于除锈喷涂装置喷出除锈剂持续的最短时间,进而说明此时除锈喷涂装置完成了对除锈剂的喷涂,故通过将刮除信息发送至刮除装置,从而使刮除装置对钢带上的生锈位置进行处理。

135.步骤s537,发送冲压信息及间隔执行基准时间至冲压装置。

136.在图6所示的步骤s536后步骤s537前,为了进一步确保发送冲压信息及间隔执行基准时间至冲压装置之前的合理性,因此需要对发送冲压信息及间隔执行基准时间至冲压装置之前作更进一步的单独分析计算,具体通过图7所示步骤进行详细说明。

137.参照图7,位于发送刮除信息至用于对钢带进行刮除的刮除装置之后,且位于发送冲压信息及间隔执行基准时间至冲压装置之前的步骤包括如下步骤:步骤s5361,重新获取钢带表面检测图像信息。

138.步骤s5362,根据预设的正常钢带特征从钢带表面检测图像信息中识别出正常区域面积值。

139.步骤s5363,判断正常区域面积值是否小于预设的检测图像区域基准面积值。若为

否,则执行步骤s5364;若为是,则执行步骤s5365。

140.其中,通过对正常区域面积值是否小于预设的检测图像区域基准面积值进行判断,从而判断钢带上进行除锈处理后是否还存在异常状态的区域。

141.步骤s5364,执行正常冲压方案。

142.其中,当正常区域面积值不小于预设的检测图像区域基准面积值时,说明此时钢带上进行除锈处理后不存在异常状态的区域,故执行正常冲压方案。

143.步骤s5365,发送异常区域中心位置点及预设的溶解喷涂信息至用于喷出溶解剂的溶解喷涂装置。

144.其中,溶解喷涂信息用于控制溶解喷涂装置对钢带喷出溶解剂的信息。溶解喷涂信息从存储有溶解喷涂信息的数据库中查询获取。

145.当正常区域面积值小于预设的检测图像区域基准面积值时,说明此时钢带上进行除锈处理后仍然存在异常状态的区域,进而说明此时钢带上可能存在字体或者贴纸等物体,故通过将异常区域中心位置点及预设的溶解喷涂信息发送至溶解喷涂装置,从而控制溶解喷涂装置喷出溶解剂,从而对钢带上存在异常状态区域的位置进行溶解处理,从而对钢带上的字体或者贴纸上的胶及进行溶解处理。

146.步骤s5366,获取当前时间点及发送溶解喷涂信息的时间点。

147.其中,定义发送溶解喷涂信息的时间点为溶解喷涂开始时间点,溶解喷涂开始时间点从发送溶解喷涂信息的数据库中查询获取。

148.步骤s5367,根据溶解喷涂开始时间点与当前时间点,分析获取溶解喷涂开始时间点与当前时间点之前经过的时间段并作为溶解喷涂时间段。

149.其中,溶解喷涂时间段是指溶解喷涂装置喷出溶解剂的持续时间。

150.通过溶解喷涂开始时间点与当前时间点,对溶解喷涂开始时间点与当前时间点之前经过的时间段进行分析获取,并将溶解喷涂开始时间点与当前时间点之前经过的时间段作为溶解喷涂时间段,从而方便后续对溶解喷涂时间段进行使用。

151.步骤s5368,判断溶解喷涂时间段是否大于预设的溶解喷涂基准时间段。若为是,则执行步骤s5369;若为否,则执行步骤s5366。

152.其中,溶解喷涂基准时间段是指溶解喷涂装置喷出溶解剂持续的最短时间。溶解喷涂基准时间段从存储有溶解喷涂基准时间段的数据库中查询获取。

153.通过对溶解喷涂时间段是否大于预设的溶解喷涂基准时间段进行判断,从而判断溶解喷涂装置喷出溶解剂的持续时间是否大于溶解喷涂装置喷出溶解剂持续的最短时间,进而判断溶解喷涂装置是否完成对溶解剂的喷涂。

154.当溶解喷涂时间段不大于预设的溶解喷涂基准时间段时,说明此时溶解喷涂装置喷出溶解剂的持续时间不大于溶解喷涂装置喷出溶解剂持续的最短时间,进而说明此时溶解喷涂装置未完成了对溶解剂的喷涂,故执行步骤s5366。

155.步骤s5369,跳转执行步骤s536。

156.其中,当溶解喷涂时间段大于预设的溶解喷涂基准时间段时,说明此时溶解喷涂装置喷出溶解剂的持续时间大于溶解喷涂装置喷出溶解剂持续的最短时间,进而说明此时溶解喷涂装置完成了对溶解剂的喷涂,故跳转执行步骤s536,从而对钢带进行刮除处理。

157.参照图8,基于同一发明构思,本发明实施例提供一种表壳冲压系统,包括:

获取模块1,用于获取钢带表面检测图像信息;存储器2,用于存储如图1至图7中任一项的一种表壳冲压方法的程序;处理器3,存储器中的程序能够被处理器加载执行且实现如图1至图7中任一项的一种表壳冲压方法。

158.基于同一发明构思,本发明实施例提供一种表壳冲压装置,包括存储器和处理器,存储器上存储有能够被处理器加载并执行如图1至图7中任一项的一种表壳冲压方法的计算机程序。

159.所属领域的技术人员可以清楚地了解到,为描述的方便和简洁,仅以上述各功能模块的划分进行举例说明,实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将装置的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能。上述描述的系统,装置和单元的具体工作过程,可以参考前述方法实施例中的对应过程,在此不再赘述。

160.本发明实施例提供一种计算机存储介质,存储有能够被处理器加载并执行如图1至图7中任一项的一种表壳冲压方法的计算机程序。

161.计算机存储介质例如包括:u盘、移动硬盘、只读存储器(read-only memory,rom)、随机存取存储器(random access memory,ram)、磁碟或者光盘等各种可以存储程序代码的介质。

162.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,本说明书(包括摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或者具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。