1.本实用新型涉及高炉冷却设备结构技术领域,尤其是涉及一种高炉铜冷却壁立管应急养护结构。

背景技术:

2.高炉冷却系统中,炉腹、炉腰、炉身下部各处,以前是球墨铸铁冷却壁,在高炉操作的条件下磨损严重,同时在热负荷和温度的急剧波动条件下,其裂纹敏感性也很高,甚至在第四代铸铁冷却壁上也不能完全克服这些不足之处,这就限制了冷却壁使用寿命的进一步提高。铸铁冷却壁的冷却水管是铸入球墨铁本体内的,由于材质及膨胀系数不同,冷却水管与铸铁本体之间存在0.1~0.3mm的气隙,这个气隙会成为冷却壁传热的主要限制环节。另外,冷却壁中铸入冷却水管而使铸造本体产生裂纹,并且在铸造过程中为避免石墨渗入冷却水管中必须釆用金属或陶瓷涂料层加以保护,保护层起了隔热夹层作用,引起温度梯度增大,造成热面温度升高而产生裂纹。

3.铸铁冷却壁主要存在着两个问题,一是冷却壁的材质问题,二是水冷管的铸入问题,为了解决这两个问题,目前一些大型钢铁厂都是在高炉最关键的地段使用铜冷却壁。因为炉腹、炉腰、炉身下部是整个高炉的重中之重,高炉安全长寿就取决于这关键的铜冷冷却壁。

4.高炉铜冷却壁制作工艺流程,是轧制纯铜(cu>99.5%)为材质铜冷却壁。铜冷却壁具有热导率高,热损失低的特点,此种铜冷却壁是在轧制好的壁体上加工冷却水通道和热面燕尾槽上设置耐火砖。铜冷却壁本体厚度115mm,燕尾槽长85mm,宽840mm,炉腹段铜冷却壁高25000mm,炉腰段铜冷却壁高1800mm,炉身下部段铜冷却壁高3100mm,每一段都是由若干块铜冷却壁立管环形拼装形成,每一块铜冷却壁立管钻孔形成冷却水通道,供水回水铜管左右焊接环形拼装而成。这样制作出来的铜冷却壁的冷却通道与壁体是一个有机整体,再加上铜本身具有的高导热性,这样就使得铜冷却壁在实际使用过程中能保持非常低的工作温度,并能在15min内完成渣皮的重建。

5.因为铜冷却壁安装在高炉最恶劣的地段,炉腹、炉腰、炉身下部,经受高温、炉料冲刷、煤气流冲刷、铜冷却壁的燕尾槽镶砖冲刷磨损没有了,但铜冷却壁燕尾槽能在15mim内完成渣皮的重建,有效的保护铜冷却璧及炉壳安全运行。铜冷却壁安装高度,受炉料的内震使铜冷却壁产生强大内闪应力,会把铜冷却壁供、回水铜管焊接的焊缝拉裂而渗水破损,属于冷面应力拉裂破损漏水,影响炉况运行,炉壳到处渗水,从而减少高炉寿命,一旦局部出现破损就需要停炉,对生产的影响是非常大的。

技术实现要素:

6.本实用新型的目的就是针对上述情况,提供一种高炉铜冷却壁立管应急养护结构,本实用新型的应用,能够很好的延长整个高炉冷却壁的使用寿命,延长炉龄。

7.本实用新型的具体方案是:一种高炉铜冷却壁立管应急养护结构,包括有上中下

布置的铜冷却壁立管a、铜冷却壁立管b、铜冷却壁立管c,上下相邻的铜冷却壁立管之间通过若干冷却水管将对应的铜冷却壁立管内部的冷却水通道连通,每根所述的冷却水管上均设置有一个球阀a;与每个铜冷却壁立管内的冷却水通道数量对应还设置有若干根跳接水管,每根跳接水管中间均安置有球阀b,所述跳接水管的一端连接至铜冷却壁立管a与铜冷却壁立管b之间对应冷却水管的球阀a上方,所述跳接水管的另一端连接至铜冷却壁立管b与铜冷却壁立管c之间对应冷却水管的球阀a下方;位于铜冷却壁立管a与铜冷却壁立管b之间的每一根所述的冷却水管上的球阀a下方均向外连接有一根应急冷却入管,位于铜冷却壁立管b与铜冷却壁立管c之间的每一根所述的冷却水管上的球阀a上方均向外连接有一根应急冷却出管,每根所述的应急冷却入管上均设置有球阀c,所有的应急冷却入管共同与一工业水包相连接。

8.进一步的,本实用新型中还设有氮气冷却机构,所述氮气冷却机构包括有一根氮气主管和若干根氮气分管,氮气分管的数量与应急冷却入管一一对应,所有氮气分管的一端均与氮气主管连接,氮气分管的另一端与对应的应急冷却入管连接且接头部位位于球阀c之后;每根氮气分管上均设置有球阀d。

9.进一步的,本实用新型中所述氮气分管中的氮气压力大于高炉内的热风风压。

10.进一步的,本实用新型中所述冷却水管、跳接水管、应急冷却入管、应急冷却出管上均标有编号,且相对应的管道上所编标号相同。

11.进一步的,本实用新型中所述铜冷却壁立管a、铜冷却壁立管b、铜冷却壁立管c中的冷却水通道均为4条。

12.本实用新型是专门针对高炉冷却壁中的铜冷却壁进行的局部结构改进而形成的一项实际应用,能够有效应对铜冷却壁出现局部破损而不能有效冷却的情形,为车间工作人员制定行之有效的高炉局部修护方案提供了时间保障,从而延长了整个冷却壁的使用寿命,有效保障了高炉的稳定运行。

附图说明

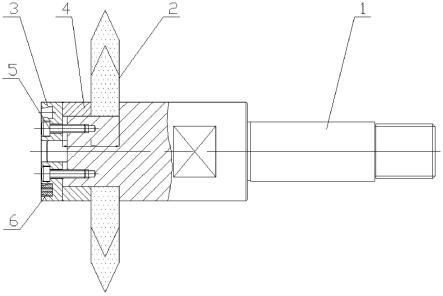

13.图1是传统的高炉冷却壁中的冷却水系统的展开结构示意图;

14.图2是本实用新型的结构示意图。

15.图中:1—冷却壁立管,2—铜冷却壁段,3—冷却水通道,4—铜冷却壁立管a,5—铜冷却壁立管b,6—跳接水管,7—球阀b,8—球阀a,9—冷却水管,10—应急冷却入管,11—球阀c,12—工业水包,13—球阀d,14—氮气分管,15—氮气主管,16—应急冷却出管,17—铜冷却壁立管c。

具体实施方式

16.下面将结合本实用新型的附图,对本实用新型的技术方案进行清楚完整的描述,显然所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

17.在介绍本实用新型结构之前,先介绍一下传统的高炉冷却壁中的冷却水系统,如附图1所示1-14段,高炉冷却壁是由很多段自下向上拼接而成,每一段都是有若干块高炉冷

却壁立管拼装焊接形成,其中在炉腹、炉腰、炉身下部等部位工作环境最为恶劣的地方采用铜冷却壁立管拼成,如图1中的5段、6段、7段三段。

18.现在以附图2来具体说明本实用新型的具体实施方式。

19.参见图2,本实用新型是一种高炉铜冷却壁立管应急养护结构,包括有上中下布置的铜冷却壁立管a4、铜冷却壁立管b5、铜冷却壁立管c17,上下相邻的铜冷却壁立管之间通过若干冷却水管9将对应的铜冷却壁立管内部的冷却水通道3连通,每根所述的冷却水管上均设置有一个球阀a8;与每个铜冷却壁立管内的冷却水通道数量对应还设置有若干根跳接水管6,每根跳接水管中间均安置有球阀b7,所述跳接水管的一端连接至铜冷却壁立管a与铜冷却壁立管b之间对应冷却水管的球阀a上方,所述跳接水管的另一端连接至铜冷却壁立管b与铜冷却壁立管c之间对应冷却水管的球阀a下方;位于铜冷却壁立管a与铜冷却壁立管b之间的每一根所述的冷却水管上的球阀a下方均向外连接有一根应急冷却入管10,位于铜冷却壁立管b与铜冷却壁立管c之间的每一根所述的冷却水管上的球阀a上方均向外连接有一根应急冷却出管16,每根所述的应急冷却入管上均设置有球阀c11,所有的应急冷却入管共同与一工业水包12相连接;本实用新型中还设有氮气冷却机构,所述氮气冷却机构包括有一根氮气主管15和若干根氮气分管14,氮气分管的数量与应急冷却入管一一对应,所有氮气分管的一端均与氮气主管连接,氮气分管的另一端与对应的应急冷却入管连接且接头部位位于球阀c之后;每根氮气分管上均设置有球阀d13;进一步的,本实用新型中所述氮气分管中的氮气压力大于高炉内的热风风压;本实用新型中所述铜冷却壁立管a、铜冷却壁立管b、铜冷却壁立管c中的冷却水通道均为4条。

20.在具体的安装改进过程中,所述冷却水管、跳接水管、应急冷却入管、应急冷却出管上均标有编号,且相对应的管道上所编标号相同,这样就能够将对应的各管道区分开来并对应。

21.上述描述详细介绍了本实用新型中各部分管道的连接方式,除了原有的冷却水管将上下相邻的冷却壁立管连接起来供应冷却水之外,其它部件都是额外加设安装焊接上去的,本实施例在此处只是针对铜冷却壁立管局部进行的改进措施,在实际应用场景中,可以将自上至下的所有的铜冷却壁立管需要的位置处都提前装好本实用新型中加设的各种管道部件以及球阀。

22.具体使用的时候是这样进行的:

23.如附图2,图中只是示出了中间的一块铜冷却壁立管加设的管道,当其出现破损的时候,先将铜冷却壁立管b上下的球阀a关闭,然后打开跳接水管上的球阀b,使得上下的铜冷却壁立管a和铜冷却壁立管c继续保持正常通水冷却的状态;然后对铜冷却壁立管b单独进行冷却处理,先将球阀c打开,直接向铜冷却壁立管b中的冷却水通道通入工业冷却水进行冷却,直至制定好了合适的修护方案,待到停炉的时候就可以实施修护破损冷却壁的工作了,不影响高炉的正常生产。

24.如果向铜冷却壁立管b中的冷却水通道通入工业冷却水进行冷却效果不理想,这时候,就关闭球阀c,打开球阀d,通入冷却氮气进行铜冷却壁立管的冷却,只是其中通入的氮气要大于里面热风的压强。

25.本实施例中的加设的管道阀门只是局部结构改进的一个示例,在实际的铜冷却壁修护方案中,是左右相邻的每一块铜冷却壁都进行加装的,这样才有更多的实际意义。

26.本实用新型是专门针对高炉冷却壁中的铜冷却壁进行的局部结构改进而形成的一项实际应用,能够有效应对铜冷却壁出现局部破损而不能有效冷却的情形,为车间工作人员制定行之有效的高炉局部修护方案提供了时间保障,从而延长了整个冷却壁的使用寿命,有效保障了高炉的稳定运行。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。