1.本实用新型涉及一种钢圆筒安装领域,尤其涉及用于大直径圆筒件的电加热装置。

背景技术:

2.钢圆筒作为海上风机基础支撑部分,下端桩体段靠捶-钻-锤入海固定,上端螺栓联接塔筒。海上工况复杂,钢圆筒所有拼缝均须符合焊缝成型质量等级《承压设备无损检测》等规范要求,并达到i级标准。在厚板的对接环焊缝上,通过100%mt 100%ut探伤检测手段等来判断焊缝质量,焊缝返修不可超过两次,故提高焊接质量,焊接一次合格,减少返工返修是钢圆筒焊接的关键要素。在焊接工艺规程中,除了焊材、坡口、焊接顺序等要求,焊接时焊道层间温度、焊后保温尤为重要,通过严格控制预热、层间温度、后热保温措施及焊接线能量等措施来防止出现焊接质量问题。

3.对于焊前加热、保温措施,之前一直使用火焰加热方式,气体通过火焰支架圆管通道进入火焰喷嘴口,点燃后加热。但会存在室外风速不可控、用气管道配置不到、支架圆管通道漏气、手工点燃危险性高、多个喷嘴口贴合加热体差、受热不均等因素影响加热。

4.针对此,引入了陶瓷电加热设备加热形式,陶瓷加热设备是一种高效热量分部均匀的加热器,具有出色导热性的金属合金可确保表面温度均匀。

5.但一般电加热设备的搁置支架存在放置加热设备后与大直径圆弧加热体贴合度不够导致受热不均匀并难以调整的情况。

技术实现要素:

6.有鉴于此,本实用新型提供用于大直径圆筒件的电加热装置,该电加热装置提高圆筒件与加热体的贴合度,以提高受热均匀性。

7.为解决上述技术问题,本实用新型采用以下技术方案:

8.根据本实用新型实施例的用于大直径圆筒件的电加热装置,包括:

9.第一支撑架,其包括圆弧支撑件与底部支撑件,所述圆弧支撑件安装于所述底部支撑件上,所述圆弧支撑件的弧度形成为与所述圆筒件的外形相匹配;

10.多个滚轮组件,其安装于所述圆弧支撑件表面,所述滚轮组件用于抵接于所述圆筒件的底部;

11.加热组件,其安装于所述圆弧支撑件表面上。

12.进一步的,所述第一支撑架还包括:

13.多个弹性组件,其位于所述圆弧支撑件与底部支撑件之间,所述弹性组件包括第一固定件、第一支撑杆、弹性件、第二支撑杆和高度调节件,所述弹性件的两端分别套装于所述第一支撑杆与第二支撑杆上,所述第一支撑杆与第一固定件固定连接,所述第二支撑杆与高度调节件固定连接,所述第一固定件与所述圆弧支撑件固定连接,所述高度调节件与所述底部支撑件固定连接。

14.进一步的,所述高度调节件包括螺杆与螺母,所述螺杆匹配所述螺母,所述螺杆与所述第二支撑杆固定连接,所述螺母与所述底部支撑件固定连接,所述螺杆与螺母相对运动,以调节所述弹性件与所述底部支撑件之间的距离。

15.进一步的,所述圆弧支撑件包括:

16.至少两个圆弧板,至少两个所述圆弧板间隔且平行设置,所述圆弧板形成的弧度匹配所述圆筒件的外形,所述圆弧板安装于所述底部支撑件上;

17.多个支撑管,所述支撑管为方形结构,所述支撑管的两端分别固定连接所述圆弧板,所述加热组件安装于多个所述支撑管上。

18.进一步的,所述支撑管的侧边设有若干通孔。

19.进一步的,所述圆弧支撑件还包括:

20.弧度调节板,其位于所述圆弧支撑件的底端,所述弧度调节板的两端连接所述圆弧板;

21.调节管,其固定安装于所述弧度调节板上,所述调节管在竖直方向上设有多个调节孔。

22.进一步的,所述圆弧支撑件还包括:

23.弧度调节杆,其一端固定安装于所述底部支撑件上,另一端用于与多个所述调节孔连接,以调节所述圆弧支撑件的弧度。

24.进一步的,所述滚轮组件包括:

25.第一固定杆与第二固定杆,所述第一固定杆与第二固定杆分别固定安装于所述圆弧板的两侧;

26.连接杆,其两端分别固定连接所述第一固定杆与第二固定杆;

27.滚轮,其套装于所述连接杆上,当所述圆筒件位于所述圆弧支撑件上时,所述圆筒件的外壁抵接于所述滚轮上。

28.进一步的,还包括:

29.第二支撑架与第三支撑架,所述第二支撑架与第三支撑架分别位于所述第一支撑架的两侧并呈对称设置,所述第二支撑架、第三支撑架和第一支撑架形成的弧形结构匹配所述圆筒件。

30.进一步的,还包括:

31.车轮组件,其安装于所述第一支撑架、第二支撑架和第三支撑架的底部。

32.本实用新型的上述技术方案至少具有如下有益效果之一:

33.本实用新型公开的用于大直径圆筒件的电加热装置,该电加热装置利用与圆筒件外形匹配的圆弧支撑件对圆筒件进行支撑,提高圆筒件与圆弧支撑件的贴合度,进一步提高圆筒件的受热均匀性;另外,在圆弧支撑件的表面安装多个滚轮组件一方面便于对圆筒件的调整,另一方面减少圆筒件与加热组件之间因长时间接触而产生的磨损,同时延长加热组件的使用寿命。

附图说明

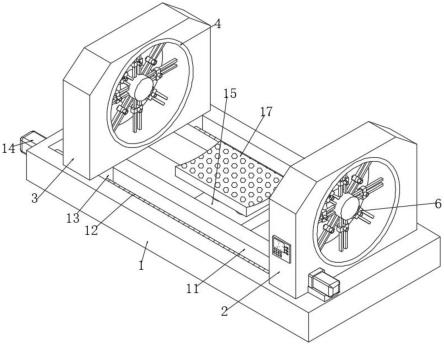

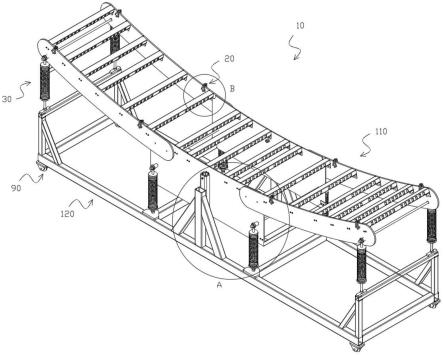

34.图1为本实用新型实施例提供的用于大直径圆筒件的电加热装置的整体结构示意图;

35.图2为图1中的a处放大图;

36.图3为本实用新型实施例提供的用于大直径圆筒件的电加热装置的局部分解示意图;

37.图4为图1中的b处放大图;

38.图5为本实用新型实施例提供的用于大直径圆筒件的电加热装置中的第一支撑杆、第二支撑杆和第三支撑件组合结构示意图;

39.图6为应用本实用新型实施例提供的用于大直径圆筒件的电加热装置加热圆筒件的场景示意图。

40.附图标记:

41.10、第一支撑架;110、圆弧支撑件;111、圆弧板;112、支撑管;1121、通孔;113、弧度调节板;114、调节管;1141、调节孔;120、底部支撑件;20、滚轮组件;210、第一固定杆;220、滚轮;230、连接杆;240、第二固定杆;30、弹性组件;310、第一固定件;320、第一支撑杆;330、弹性件;340、第二支撑杆;350、高度调节件;351、螺杆;352、螺母;40、弧度调节杆;50、第二支撑架;60、第三支撑架;70、圆筒件;80、陶瓷加热绳;90、车轮组件。

具体实施方式

42.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

43.本实用新型实施例提供一种用于大直径圆筒件的电加热装置,该电加热装置将加热组件安装于与圆筒件70外形相匹配的圆弧支撑件110表面,提高加热组件对圆筒件70进行加热过程中圆筒件70受热的均匀性;另外,安装于圆弧支撑件110表面的多个滚轮组件20能够便于对大直径圆筒件70进行调整,且减少圆筒件70与加热组件之间的摩擦力,进一步减少圆筒件70与加热组件表面磨损,提高加热组件的使用寿命。

44.下面首先结合附图具体描述根据本实用新型实施例的一种用于大直径圆筒件的电加热装置。

45.具体的,如图1所示,本实用新型实施例提供的一种用于大直径圆筒件的电加热装置,包括第一支撑架10、加热组件和多个滚轮组件20。

46.其中,第一支撑架10包括圆弧支撑件110与底部支撑件120,圆弧支撑件110安装于底部支撑件120上,圆弧支撑件110的弧度形成为与圆筒件70的外形相匹配。

47.多个滚轮组件20安装于圆弧支撑件110表面,滚轮组件20用于抵接于圆筒件70的底部。加热组件安装于圆弧支撑件110表面上。

48.本实用新型实施例提供的电加热装置在对大直径圆筒件70进行焊接之前利用多个滚轮组件20带动圆筒件70滚动,并利用加热组件对焊接区进行充分预热以及焊后保温。圆弧支撑件110的弧度形成与圆筒件70的外形相匹配,提高加热组件对焊接区进行加热的均匀性,进一步提高对圆筒件70的焊接效果。

49.底部支撑件120通过多个方管焊接成型,结构强度高且轻便美观,具有较强的抗变形能力。

50.在一实施例中,如图2所示,第一支撑架10还包括多个弹性组件30。多个弹性组件30位于圆弧支撑件110与底部支撑件120之间,弹性组件30包括第一固定件310、第一支撑杆320、弹性件330、第二支撑杆340和高度调节件350,弹性件330的两端分别套装于第一支撑杆320与第二支撑杆340上,第一支撑杆320与第一固定件310固定连接,第二支撑杆340与高度调节件350固定连接,第一固定件310与圆弧支撑件110固定连接,高度调节件350与底部支撑件120固定连接。

51.弹性件330优选为压缩弹簧,当然并不仅限于此。高度调节件350用于调节第二支撑杆340与底部支撑件120之间的距离,以使得圆弧支撑件110可水平也可倾斜,满足不同类型圆筒件70的贴合需求,比如:直圆筒、锥圆筒。另外,在将圆筒件70放置于第一支撑架10上的过程中,弹性组件30使得圆筒件70与第一支撑架10之间产生软接触,提高圆筒件70加工的安全性。此外,当圆筒件70放置于第一支撑架10上时,弹性件330受力时产生收缩,第一支撑架10上不同位置处的弹性件330受力不同产生的收缩程度不同,以保证圆弧支撑件110与圆筒件70之间的贴合度,提高圆筒件70受热的均匀性,进一步降低因加热或保温不均匀出现的焊接开裂或未熔合等风险。

52.多个弹性组件30安装于底部支撑件120的顶角处,并呈对称设置,提高第一支撑架10的支撑稳定性。

53.进一步的,高度调节件350包括螺杆351与螺母352,螺杆351匹配螺母352,螺杆351与第二支撑杆340固定连接,螺母352与底部支撑件120固定连接,螺杆351与螺母352相对运动,以调节弹性件330与底部支撑件120之间的距离。螺杆351与螺母352结构简单,且调节方式简单、便捷。

54.在一实施例中,如图3所示,圆弧支撑件110包括至少两个圆弧板111与多个支撑管112。

55.其中,至少两个圆弧板111间隔且平行设置,圆弧板111形成的弧度匹配圆筒件70的外形,圆弧板111安装于底部支撑件120上。

56.多个支撑管112为方形结构,支撑管112的两端分别固定连接圆弧板111,加热组件安装于多个支撑管112上。

57.也就是,多个方形结构的支撑管112安装于平行设置的至少两个圆弧板111之间,一方面提高第一支撑件的稳定性;另一方面,加热组件安装于支撑管112表面,方形结构的支撑管112提高其与圆筒件70之间的贴合度,进一步提高圆筒件70的加热均匀性。

58.进一步的,如图3和图4所示,支撑管112的侧边设有若干通孔1121。支撑管112的材质为耐高温材料,在支撑管112的侧边设有若干通孔1121用于提高支撑管112的散热效果。

59.在一实施例中,如图2和图3所示,圆弧支撑件110还包括弧度调节板113与调节管114。

60.其中,弧度调节板113位于圆弧支撑件110的底端,弧度调节板113的两端连接圆弧板111。

61.调节管114固定安装于弧度调节板113上,调节管114在竖直方向上设有多个调节孔1141。

62.也就是说,通过调节弧度调节板113在竖直方向上的高度,以及弧度调节板113与弧形板之间的连接角度来调节圆弧支撑件110的弧度,以使得圆弧支撑件110匹配不同直径

的圆筒件70。

63.进一步的,圆弧支撑件110还包括弧度调节杆40,弧度调节杆40的一端固定安装于底部支撑件120上,另一端用于与多个调节孔1141连接,以调节圆弧支撑件110的弧度。

64.优选的,圆弧支撑件110包括两个弧度调节杆40,两个弧度调节杆40分别安装于相对设置的弧度调节板113上。弧度调节杆40通过与底部支撑件120固定连接,提高弧度调节杆40调节圆弧支撑件110弧度的安全性与稳定性。

65.在一实施例中,如图4所示,滚轮组件20包括第一固定杆210、第二固定杆240、连接杆230和滚轮220。

66.其中,第一固定杆210与第二固定杆240分别固定安装于圆弧板111的两侧。

67.连接杆230的两端分别固定连接第一固定杆210与第二固定杆240。

68.滚轮220套装于连接杆230上,当圆筒件70位于圆弧支撑件110上时,圆筒件70的外壁抵接于滚轮220上。

69.也就是说,圆筒件70在滚轮220上进行滚动,对圆筒件70进行调节,以满足圆筒件70的不同部位的加热需求。滚轮220滚动的方向为圆弧支撑件110形成的圆弧的切线方向。第一固定杆210与第二固定杆240分别固定连接于圆弧板111的两侧,提高滚轮220的牢固性。

70.在一实施例中,如图5所示,该电加热装置还包括第二支撑架50和第三支撑架60。第二支撑架50和第三支撑架60分别位于第一支撑架10的两侧并呈对称设置,第二支撑架50、第三支撑架60和第一支撑架10形成的弧形结构匹配圆筒件70。第二支撑架50与第三支撑架60的结构相同,其与第一支撑架10的区别为第一支撑架10上设有弧度调节杆40与弧度调节板113,第二支撑架50与第三支撑架60上未设置。

71.第二支撑架50、第三支撑架60和第一支撑架10进行组合能够满足更大直径圆筒件70的焊缝加热。第一支撑架10单独使用时满足相对较小直径的圆筒件70的焊缝加热。第二支撑架50与第三支撑架60的组合提高电加热装置的适应性,满足不同直径圆筒件70的焊接需求。

72.在一实施例中,如图1所示,该电加热装置还包括车轮组件90,车轮组件90安装于第一支撑架10、第二支撑架50和第三支撑架60的底部。车轮组件90优选为万福轮,当然并不仅限于此。基于圆筒件70的加工场所地面存在不平或有斜坡的情况,万福轮可轻便推动第一支撑架10、第二支撑架50和第三支撑架60,第一支撑架10、第二支撑架50和第三支撑架60放置到位后,旋转车轮组件90内的车轮螺杆上升来使车轮脱离后固定,车轮螺杆的上升高度可改善第一支撑架10、第二支撑架50和第三支撑架60水平及高度,车轮螺杆可调节有利于第一支撑架10、第二支撑架50和第三支撑架60的整体高度的调节。该车轮组件90能够调节位于第一支撑架10底部的弧度调节板113的水平度,并可微调其高度,进一步提高圆弧支撑件110与圆筒件70的贴合度。

73.如图6所示,图6为应用本实用新型实施例提供的电加热装置对圆筒件70进行加热的示意图。加热组件优选为陶瓷加热绳80,陶瓷加热绳80铺设于支撑管112上,陶瓷加热绳80是高效热量分布均匀的加热器,其具有恒温可控、传热快、坚硬、不易碎且高温下不变形、不老化等特性。

74.在对圆筒件70进行焊接之前,利用弹性组件30中高度调节件350降低圆弧支撑件

110的高度,并将第一支撑件移至圆筒件70的环焊缝的下方,当圆筒件70放置于圆弧支撑件110上后固定车轮组件90,并通过调节车轮组件90内的车轮螺杆使得车轮与地面充分接触。通过调节弹性组件30、弧度调节杆40的调节,使得圆弧支撑件110贴合圆筒件70。调节完成后将陶瓷加热绳80安装于圆弧支撑件110的支撑管112上,陶瓷加热绳80对圆筒件70的外壁进行加热或保温,提高圆筒件70焊接区的加热或保温效果。

75.陶瓷加热绳80通电后,通过热传导对圆筒件70的焊缝区进行加热,待圆筒件70的焊缝区的温度达到焊接工艺所规定的温度后再进行焊缝焊接。焊接时陶瓷加热绳80恒温控制,保证焊层温度,在环焊缝焊接完成后,陶瓷加热绳80还用作对焊缝进行一定时长的保温。在完成环焊缝焊接后,利用弹簧组件中的高度调节件350进行高度调节,降低第一支撑架10、第二支撑架50和第三支撑架60的高度,以便于拆除陶瓷加热绳80。

76.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。