用于变形补偿的系统和方法

1.本技术要求于2020年5月8日提交的ep申请第20382377.8号的权益。

2.本公开涉及被配置用于补偿在热处理过程中发生的部件,特别是用于车辆框架的部件中的变形的系统。本公开还涉及在对这种部件进行热处理期间用于变形补偿的方法。

背景技术:

3.诸如汽车之类的车辆包括设计成承受车辆在其寿命期间能够承受的所有负荷的结构骨架。此类结构框架进一步被设计成例如在与另一车辆或障碍物碰撞的情况下经受并吸收冲击。

4.在这个意义上,例如,作为汽车的车辆的结构框架可以包括保险杠、支柱(a支柱,b支柱,c支柱)、侧冲击梁、摇板和减震器。通常使用所谓的超高强度钢(uhss)用于车辆的结构框架或至少多个部件,在汽车工业中表现出优化的单位重量的最大强度以及有利的成形性能。uhss可具有至少1000mpa,优选至多约1500mpa或至多2000mpa或更高的最大拉伸强度。

5.汽车工业中使用的钢的实例是22mnb5钢。

6.加工用于车辆的部件可以包括成形金属板,特别是钢板,以便使该板具有期望的形状。通常,成形会导致应力在已经弯曲或以其它方式变形的部件的区域中积累。

7.特别用于汽车工业的一种方法是热成形模压淬火(hfdq)。在hfdq方法中,将钢坯料加热至高于奥氏体化温度,高于ac1或高于ac3。在加热到奥氏体化温度以上之后,将坯料置于热成形压力机中。坯料变形,同时淬火(快速冷却)。冷却通常以高于所谓临界冷却速率的速率进行。hfdq中钢的临界冷却速率可为约27℃/s。淬火的结果是,变形的坯料可获得马氏体微结构。根据确切的温度和加热时间,可以获得完全马氏体微结构。以这种方式得到的产品可以获得高硬度,相应的高极限拉伸强度和高屈服强度。另一方面,最大伸长率(断裂伸长率)可以相对较低。

8.一旦用于车辆的部件具有期望的形状,该部件就进行后处理。后处理可以包括铆接、冲压、校准、修整和许多其它处理。

9.典型的后处理操作包括加热部件的一部分以定制和增强部件的性能。例如,例如通过激光产生“软性区”或“软区”为部件的处理区域提供了增加的延展性。通过加热该部件的区域和随后的冷却,通常是相对缓慢的冷却,马氏体显微组织变成偏向铁素体、珠光体和/或贝氏体微结构。结果,该部件的热处理的热处理区域或区域的硬度,从而得到更具延展性的材料。即,该区域可具有较高的断裂伸长率。同时,屈服强度和极限抗拉强度可以低于马氏体微结构。

10.当对部件进行这种热处理时,在先前的成形过程中积累的残余张力被释放,使得部件可能变形。例如,如果在热成形部件的区域中产生软性区,则这可能使热成形部件的若干区域变形。

11.因此,如本文所用,“成形”应理解为在用于车辆的部件上进行的任何金属加工过程,包括通过机械变形塑造金属零件和物体;在不添加或去除材料的情况下再成形工件,并

且其质量保持不变。成形可以特别地包括模压成形、轧制、弯曲,并且可以覆盖导致应力在部件中积累的任何这样的过程。

12.此外,如本文所用,“热处理”应理解为在用于车辆的部件上执行的任何加热工艺,由于施加到该部件上的热量,该加热工艺可以释放在对该部件执行的先前过程(即,“成形”)中积聚在该部件中的应力并且可以由于所释放的应力而导致该部件变形。

13.该问题在本领域中是已知的。处理该问题的一种可能方式是通过调整成形工艺(例如hfdq工艺)以提供不具有最终期望尺寸的部件。也就是说,可以在部件上产生例如软区,观察部件由于加热工艺而发生的变形,然后将hfdq工艺适配于后续部件以补偿由于后续软区过程而引起的预期变形。因此,如果能够正确地执行该调节,则将得到具有精确的期望几何形状和尺寸的部件。

14.然而,该方法不是非常精确,并且没有考虑每个部件的个体情况。没有两个部件完全相同。不可避免地,不同的坯料在其整个长度和宽度上将不具有精确恒定的厚度。此外,坯料将不会被切割成完全相同的几何形状,并且钢成分从一个坯料到下一个坯料可能有非常微小的变化。这是由于工业过程中不可避免的变化和公差。

15.因此每个部件实际上是独特的,因为例如部件中积累的应力取决于几个因素,例如部件的厚度和微结构。因此,每个部件所经历的先前工艺(例如成形)根据每个部件的特性对每个部件造成不同的残余应力。

16.因此,本公开旨在提供避免或至少减少一些前述问题的方法和系统。

技术实现要素:

17.在第一方面,提供了一种用于在对部件执行热处理期间实时地补偿变形的系统。该系统包括支架以及与支架一起布置的一个或多个夹持装置。夹持装置包括:被配置用于夹紧该部件的夹具,驱动该夹具的马达,以及负载传感器,负载传感器连接到夹具,并且配置为检测由于对部件执行的热处理而产生的负载。该系统进一步包括处理和控制系统,处理和控制系统被配置用于收集来自夹持装置的负载传感器的信号,并且将基于检测的负载的信号发送到夹持装置的马达,从而补偿由于热处理而引起的变形。

18.处理和控制系统被配置用于收集来自负载传感器的信号,并且将基于检测的负载的信号发送到(伺服)马达,从而补偿由于热处理而引起的变形。

19.该系统能够补偿由于对部件施加热处理而引起的部件变形,该热处理释放由于部件的先前成形而在部件中积累的残余应力。这是实时完成的,并且考虑了每个部件的个体情况。

20.使用负载传感器作为传感器,并因此检测施加到该部件上的力,允许直接测量应力释放对部件的影响。此外,负载传感器能够检测施加到部件上的甚至相对较小的力。因此,该系统允许在宽的作用力范围内精确地补偿变形。在一些实例中,还可以测量并考虑当马达正在驱动这些夹具之一时的马达消耗(例如,电流水平)。移动夹具的马达消耗可指示当移动夹具并使部件变形时马达遇到的阻力。因此,这些测量可以指示部件在经受热处理时如何变形。

21.在一些实例中,一个或多个夹持装置进一步包括连接到夹具上的线性编码器,其中线性编码器被配置用于测量夹具的位置,并且处理和控制系统进一步被配置用于收集来

自线性编码器的信号。

22.这种结构能够独立于伺服马达的精度而了解夹具的绝对位置。夹具的位置可以从马达获得(例如,通过编码器或分解器),但是如果在(伺服)马达和夹具之间存在中间部件,则由(伺服)马达给出的位置可能不如或期望的精确。因此,使用连接到夹具的线性编码器使得夹具可以具有更精确的位置。

23.在一些实例中,马达可以通过例如包括心轴的线性驱动机构与夹具可操作地连接。在这些情况下,夹具可沿单个方向移动,例如基本上垂直地移动。在一些实例中,具有驱动机构的马达可以可旋转地安装,例如马达可以安装在插座中。然后,马达可以在承窝中呈现合适的位置,使得夹具的运动方向可以以合适的方式固定。在本公开的不同实例中,夹具可被基本上水平地、基本上垂直地、对角地或其组合地驱动。

24.在一些实例中,马达可以通过具有多于一个自由度的更复杂的驱动机构与夹具可操作地连接。例如,操作连接可以包括几个不同的致动器。在这种情况下,代替旋转或重新定向马达,驱动机构可以进行调节以在期望的方向上驱动夹具。

25.在第二方面,提供了一种用于在对部件执行热处理期间实时地进行变形补偿的方法。该方法包括提供根据本文公开的任何实例的部件和系统。该方法进一步包括通过一个或多个夹持装置夹持该部件;对该部件进行热处理;以及通过连接到夹具之一上的负载传感器之一测量一个或多个负载;然后,夹具可以作根据为测量的负载而移动。

26.该方法实时补偿在热处理过程中部件发生的变形。此外,补偿是自适应的,在这种意义上,考虑了如上所述的每个部件的特性。

27.使用一个夹持装置或多于一个夹持装置使得有可能使补偿适合于特定部件和/或特定热处理中的补偿要求。例如,根据经受热处理的部件,例如材料、尺寸和/或厚度,以及施加在部件上的热处理过程的延伸和位置,优选位于支撑结构的某些位置并且在部件的某些区域中夹紧的一定数量的夹持装置。

28.在支撑结构中以及在由相应的夹具夹紧的部件的区域中的夹持装置的合适的数量和位置可以根据计算模拟或基于试错法来选择。而且,夹具或多个夹具的移动方向可以根据需要调节。

29.该概念还可应用于其中部件正在变形并且需要对变形进行实时补偿的其它情况。例如,如果部件或工具被修改并且这导致部件或工具的其它部分变形,则本公开和所提出的解决方案也适用。

附图说明

30.下面将参照附图描述本公开的非限制性实例,其中:

31.图1示出了根据实例的被配置用于在对用于车辆的部件执行热处理期间实时地进行变形补偿的系统。

32.图2示意性地示出了根据实例的夹持装置。

33.图3示意性地示出了根据实例的夹持装置与处理和控制系统之间的一些连接。

34.图4示出了在对用于车辆的部件执行热处理期间实时地进行变形补偿的方法的流程图。

35.附图还涉及实例实现方式,并且仅用作帮助理解所要求保护的主题,而不用于在

任何意义上对其进行限制。

具体实施方式

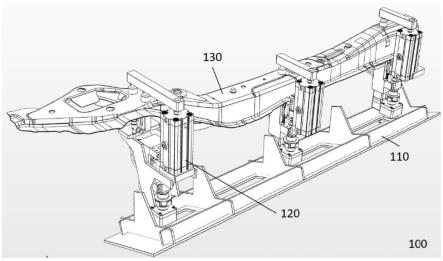

36.图1展示了被配置用于在对用于车辆的部件130执行的热处理期间实时地补偿变形的系统100的实例。

37.系统100包括支撑结构110、由支撑结构110支撑的一个或多个夹持装置120,以及处理和控制系统(310,示意性地示于图3中)。

38.支撑结构110可以是用于支撑或承载一个或多个夹持装置120的任何类型的结构或夹具。该结构的尺寸和几何形状可以适合于经受热处理的部件。用于车辆框架的合适部件包括例如b柱、a柱、保险杠、摇板、前导轨和后导轨等。

39.例如,如图1所示,在一个实例中,支撑结构110可以包括格栅结构,该格栅结构包括两个基本上彼此平行的纵向杆以及五个在它们之间基本上平行并且基本上垂直于纵向杆的横向杆。如图1所示,该格栅可以设置在具有基本成矩形的开口的基本成矩形的基部上。一个或多个横向杆可以具有向上延伸的突起,用于夹持装置120的支撑子结构可以安装到突出部。

40.应当理解,以上段落中描述的元件的形状、类型和/或数量仅仅是示例性的,并且可以使用其它形状、类型和/或数量的元件。在一些实例中,基部和杆可以是单个部件。在一些其他实例中,纵向杆可以包括多于一个比纵向杆短的杆。在一些其他实例中,支撑结构110可以包括一个或多个基本上矩形的框架,如果存在至少两个框架,则两个或多个框架附接在它们之间。这些构造和其它构造可以根据需要在它们之间组合。

41.这种类型的支撑结构110允许根据例如要在部件130上执行的热处理和/或待施加热处理的部件130的区域将所需数量的夹持装置120布置在沿着待夹紧的部件130的所需位置。因此,可以针对部件130和后处理热处理优化变形补偿。

42.在一些实例中,夹持装置120可以基本上位于支撑结构110的中间。在一些其他实例中,夹持装置120可以位于支撑结构110的端部处或附近。通常,任何数量的夹持装置120可以位于支撑结构110中的任何地方。这样,夹持装置120能够在热处理期间补偿部件130的变形,如果必要的话,在部件130中,在部件130的一部分中或沿着整个部件130。

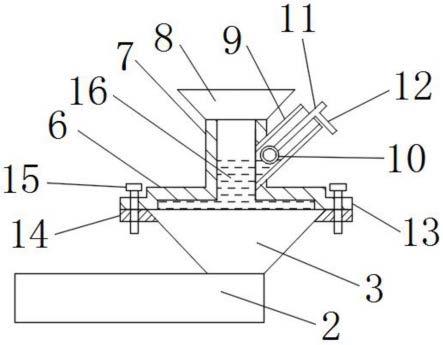

43.图2示意性地示出了根据实例的夹持装置120。夹持装置120包括夹具121、负载传感器122和马达124,例如伺服马达或步进马达。夹具121被配置用于夹紧部件130的一部分,负载传感器122被配置用于检测可能由于对部件130执行的热处理而导致的负载,并且夹具121可通过马达124竖直地移动。

44.负载传感器122可以连接到夹具121。夹具121可以是气动夹具。在该实例中,负载传感器122位于夹具121下方。在其他实例中,负载传感器122可以位于不同的位置,例如在夹具121上方。负载传感器122的位置使得其使得负载传感器122能够测量由于在部件130上的热处理引起的在部件130中积累的应力的释放而在部件130上执行的力。这里,术语“力”应被理解为包括例如力、重量、负载、张力、压缩、压力、扭矩或本领域技术人员可以理解的由负载传感器122测量的任何合适的量级。

45.由负载传感器122测量的值可以是绝对值或相对值,例如相对于固定基准或先前测量值。

46.负载传感器122承受拉伸载荷和/或压缩载荷。

47.马达124可操作地连接到夹具121。在图2中,马达124和夹具121与线性驱动机构可操作地连接。具体地,在该实例中,马达通过附接至马达124的心轴123连接。在该实例中,负载传感器122位于心轴123的轴126的端部。因此,为了补偿对部件130造成的变形,伺服马达124可以作用在心轴123上,并且轴可以移入或移出心轴壳体,并且由此向上或向下移动夹具。在这个特定的例子中,所有的夹具被布置成基本上垂直地驱动,但是在其他实例中,夹具和马达可以被布置成在其他线性方向上或沿着更复杂的轨迹驱动夹具。

48.在一些实例中,马达本体可以可旋转地或可枢转地安装,使得它可以调节对应的夹具可以沿其移动的方向。

49.如下所述,至少基于先前由负载传感器122测量的力来执行马达124的运动。该力是在部件130中积累的应力释放的直接结果,并且负载传感器122可以精确地检测它。因此,响应于并根据负载传感器122测量的力驱动马达124允许变形补偿的精确和稳健的系统。

50.马达124可以是用于此目的的任何合适的马达,即能够通过驱动马达124的轴而使夹具121的运动自动化的任何马达124。例如,马达124可以是步进马达或具有编码器或分解器的伺服马达。

51.在一些实例中,夹持装置120还可以包括附接至马达124的减速齿轮(未示出)。这允许降低速度,但增加马达124的输出轴对致动器(例如心轴)的扭矩,从而移动更重的重量。减速器可以是连接到伺服马达124和心轴123的齿轮箱,例如行星齿轮箱。在一些实例中,减速器可以集成到伺服马达124中。

52.在一些其他实例中,夹持装置120还包括连接到夹持装置120的夹具121的线性编码器125。线性编码器125被配置用于测量相应夹具121的绝对位置。也就是说,夹具121的绝对位置可以独立于马达获得。夹持装置120包括几个部件,并且每个部件可能具有其自身固有的故障或缺陷,这可能导致从伺服马达数据获得的位置测量结果不如期望的精确。线性编码器125使得能够具有更精确和稳健的位置测量。

53.在一些实例中,夹持装置120包括位置传感器(未示出),该位置传感器被配置用于确定一个或多个夹持装置120的初始参考位置。这允许将夹持装置120放置在初始已知位置,该初始已知位置用作夹持装置120的后续运动的参考。

54.可以使用任何类型的位置传感器来确定该初始参考位置。然而,为了提高精度,可以使用磁性位置传感器。通常,磁性传感器比感应传感器更精确。而且,通常磁性传感器和感应传感器比接触传感器和光学传感器更稳健。

55.前面的实例可以组合,例如夹持装置120可以包括齿轮箱和线性编码器125。

56.图3示意性地示出了根据实例的夹持装置120与处理和控制系统310之间的连接和通信通道。处理和控制系统310负责从一个或多个夹持装置120接收和收集数据,处理接收的数据并控制一个或多个夹持装置120的动作,例如运动。通常,处理和控制系统310从系统100的所有夹持装置120收集数据并且控制系统100的所有夹持装置120。处理和控制系统310可以是诸如可编程逻辑控制器(plc)之类的工业计算机。

57.例如,处理和控制系统310被配置用于收集来自负载传感器122的信号,并且将基于检测到的负载的信号发送到伺服马达124,从而补偿由于对部件130执行的热处理而引起的变形。术语“数据”和“信号”在本文中可以互换使用。同样,术语“感测”、“收集”、“测量”和“检测”在本公开中可以互换使用。

58.处理和控制系统310可以包括三个子系统:控制输入信号的子系统311,控制马达124即输出信号的子系统312,以及包括中央处理单元(cpu)的子系统313。

59.子系统311从一个或多个夹持装置120接收数据。例如,子系统311收集来自负载传感器的信号。来自负载传感器122的信号可以是由负载传感器122测量的部件130的一部分由于部件130上的加热工艺引起的变形而经受的力。在一些实例中,子系统311还收集来自线性编码器125的信号122。来自线性编码器125的信号可以是由线性编码器125测量的夹具121的绝对位置。如图3所示,在一些其他实例中,子系统311收集来自马达124的信号。来自马达124的信号例如可以是伺服马达124的电流和马达124的位置,例如由马达124的编码器给出的角位置。仍然在一些其他实例中,子系统311收集来自位置传感器的信号,该位置传感器被配置用于确定一个或多个夹持装置120的初始参考位置。所有这些信号或这些信号中的一些可以由子系统311检测。

60.子系统312向一个或多个伺服马达124发送信号,使得马达124开始操作,并且它们垂直地移动相应的夹具121以补偿部件130的释放应力。由子系统312传送的信号例如可以是马达124必须实现的角位置,或者通常是使马达124能够移动以使相应的夹具121移动到期望位置的任何信号。由子系统312发送的信号可以至少响应于并根据从负载传感器122收集的数据而产生。

61.在一些情况下,控制信号还可以包括马达取向的适配,使得夹具可以在不同的方向上被驱动,以便补偿所测量的变形。

62.子系统313负责处理例如从负载传感器122测量的数据,以便获得输出信号。子系统313也可以负责通信。例如,子系统313可以从一个或多个外部装置接收和/或发送信号。外部装置可以包括另一个处理和控制系统310,例如控制在部件130和外部计算机上执行的加热工艺的处理和控制系统310。

63.处理和控制系统310还可以包括存储器(未示出)。存储器通常存储要对收集的输入数据执行的指令,这些指令允许获得例如驱动伺服马达124的输出数据。存储器还可以存储数据,例如输入和/或输出信号。

64.在处理期间确定合适的位置可以基于对变形、部件的几何形状以及正在执行的处理(例如,包括仍然要执行的处理的剩余部分)的分析。在一些实例中,可以采用机器学习过程来训练处理和控制系统。在适当的训练阶段之后,机器学习算法可以调整夹具的位置,使得部件的最终几何形状是期望的。

65.图4示出了在对用于车辆的部件执行热处理期间实时地进行变形补偿的方法400的流程图。

66.方法400包括在框410处提供用于车辆130的部件以及系统,该系统被配置用于在本文公开的、例如在图1-3中的任一个图中对用于车辆的部件执行的热处理期间实时地进行变形补偿。

67.部件130可以是用于车辆的任何成形部件。例如,部件130可以是保险杠,柱(例如,a柱、b柱、c柱),侧冲击梁和摇板中的任一种。

68.该方法进一步包括,在框420,通过一个或多个夹持装置120来夹紧部件130。夹具121夹紧部件130。在一些实例中,夹紧可以包括施加由先前的成形过程产生的部件的初始

变形。

69.在部件130被一个或多个夹持装置120夹紧的情况下,方法400可以进一步包括在框430处确定一个或多个夹持装置120的初始参考位置。如上所述,该初始位置可成为一个或多个夹持装置120的后续运动的参考。

70.一旦部件130由一个或多个夹持装置120夹紧并且一个或多个夹持装置120的初始参考位置是已知的,该方法400进一步包括在框440处开始对部件130的热处理。

71.热后加工处理可包括加热整个部件130或可包括局部热处理,即加热部件130的一个或多个区域,但不加热整个部件130。在其它实例中,热处理可包括整个部件的退火。

72.热处理可以改变部件130的微结构。例如,局部热处理可以包括焊接和产生软区中的至少一者。在一些实例中,对部件130进行焊接。部件130可在部件130的多个区域内在部分或基本重叠的时间焊接。相同或不同的焊接技术可以应用于部件130的不同区域。在一些其它实例中,在部件130中创建软区。可以在部件130中,例如在部件130的不同区域中创建不只一个软区。两个或多个软区区域可以至少部分地重叠。还可以设想,对部件130进行不只一次热处理。两个或多个处理可以至少部分地在时间上重叠。

73.热处理可以包括通过激光加热、感应加热、通过发送电流通过部件加热或任何替代的加热方法。

74.该方法还包括在框450处通过连接到夹具121的负载传感器122测量负载440。通常,所有的夹具121可以具有连接的负载传感器122,并且所有的负载传感器122测量相应的负载。然而,其中不是所有夹具都是可移动的和/或其中不是所有夹具都具有连接的负载传感器的其它构造也是可能的。

75.方法400还包括响应于并根据所测量的负载,例如通过相应的伺服马达124移动460夹具121。

76.为此,由负载传感器122测量的负载被传送到处理和控制系统310。处理和控制系统310检测由负载传感器122测量的负载并处理该负载。基于该负载,处理和控制系统310确定要由马达124执行的动作。该动作通常是垂直移动夹具121。该动作通过向相应的马达124发信号来指示。

77.可能发生的是,处理和控制系统310断定夹具121不需要移动。在这种情况下,处理和控制系统310可以不向相应的伺服马达124发送任何信号,并且可以不启动伺服马达124。在一些其他实例中,可以将指示夹具121不需要被移动的信号发送到对应的伺服马达124。

78.处理和控制系统310可以从任何负载传感器122收集数据,并且可以向任何伺服马达124发送信号。

79.在一些实例中,获得测量的频率可以在1-1.000hz之间。

80.通常,不止一次执行步骤450和460,即,系统100连续地接收负载传感器122的测量,并连续地确定和发送伺服马达124对夹具121的位置的调节,以补偿部件130中的释放应力。

81.该方法400允许对在部件130中积累的释放应力进行稳健且精确的变形补偿。

82.可选地,方法400可以进一步包括将一个或多个夹持装置120安装到支撑结构110。即,在一些实例中,支撑结构110可以具有固定在支撑结构110中的一个或多个夹持装置120,例如,如果一个或多个夹持装置120不能沿着支撑结构110或在支撑结构110上移动。

83.在一些其他实例中,一个或多个夹持装置120可以被定位在支撑结构110中的任何地方,例如如果一个或多个夹持装置120沿着或在支撑结构110上是可移动的。例如,可以根据计算模拟来选择一个或多个夹持装置120的数量和/或位置和/或取向。

84.根据计算模拟来选择多个夹持装置120和/或定位一个或多个夹持装置120允许例如针对施加到部件130的热处理、针对部件130及其特征和/或针对部件130的施加处理的区域来定制补偿。换句话说,优化方法400。

85.尽管在此仅公开了多个实例,但是其它替换、修改、使用和/或其等同物是可能的。此外,还涵盖所描述的实例的所有可能组合。因此,本公开的范围不应受特定实例的限制,而应仅由对所附权利要求的合理阅读来确定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。