1.本发明属于小颗粒油页岩产油技术领域,更具体地,涉及一种小颗粒油页岩的产油系统及方法。

背景技术:

2.油页岩(又称油母页岩)是一种高灰分的含可燃有机质的沉积岩,它和煤的主要区别是灰分超过40%,与碳质页岩的主要区别是含油率大于3.5%。油页岩属于非常规油气资源,以资源丰富和开发利用的可行性而被列为21世纪非常重要的接替能源,它与石油、天然气、煤一样都是不可再生的化石能源。

3.现有油页岩地面干馏技术主要为两种方法,一种为气体热载法,另外一种为固体热载法。气体热载法通过燃烧可燃气提供热源,为将油页岩加热到400℃以上,需要燃烧油页岩本身提供额外热量;但是,为了加强加热炉内部孔隙率,需预留热载气体的流动通道,气载法一般处理15-75mm粒径的油页岩。固体热载法可以处理粒径25mm以下的油页岩,但固体热载法具有装置庞大,磨损严重,连续运行时间短,能量利用率低的缺点。国内外设计了不同加热方式的干馏炉,抚顺炉只能干馏粒径大于12mm的油页岩;petrosix干馏技术干馏粒径范围为6.4~76mm;tosco-ii干馏技术虽然能干馏小颗粒油页岩,但是所出成品油的油泥含量大。

4.上述原因造成大量的小颗粒油页岩资源不能得到有效利用,堆积的小颗粒油页岩亦会造成地表环境污染。因此,急需一种可以有效热解小颗粒油页岩的工艺方法。lr干馏技术是德国的lurgi和ruhrgas两家公司联合开发的一种多用途工艺,入料粒度小(小于6mm),但带入回收系统的粉尘较多,造成页岩油中油泥量较大。可见,现有的地面干馏油页岩技术存在小颗粒油页岩得不到有效利用的缺陷,造成资源极大浪费。

技术实现要素:

5.本发明的目的是针对现有技术中存在的不足,提供一种小颗粒油页岩的产油系统及方法,该系统采用微波加热的方式对油页岩进行干馏,可有效应用于粒径小于12mm小颗粒油页岩,提升了油页岩利用率,提高了加热效率和生产效率,解决了气体热载法无法热解小颗粒油页岩的难题和固体热载法加热效率慢的缺陷。

6.为了实现上述目的,本发明提供一种小颗粒油页岩的产油系统,该系统包括:

7.炉体,所述炉体内设置有封闭炉腔;

8.微波发生器,设置于所述封闭炉腔的顶部;

9.输送装置,所述输送装置包括网状传送带,所述网状传送带水平贯穿所述封闭炉腔并通过动密封结构与所述炉体的两端侧壁连接;

10.页岩油收集装置,设置在所述网状传送带的下方;

11.进料装置,设置在所述炉体的顶部,所述进料装置与所述封闭炉腔连接;

12.油气回收装置,设置于所述炉体的顶部,所述油气回收装置与所述封闭炉腔连接。

13.可选地,所述封闭炉腔内设置沿所述输送装置的输送方向间隔设置有两个微波屏蔽器,所述微波发生器和所述油气回收装置设置在两个所述微波屏蔽器之间,所述进料装置设置在两个所述微波屏蔽器的外侧。

14.可选地,所述微波屏蔽器为板状,两个所述微波屏蔽器的上端与炉体的顶壁连接,两个所述微波屏蔽器的下端与所述网状传送带之间设置有间隙。

15.可选地,所述输送装置还包括主动辊和从动辊,所述主动辊和所述从动辊分别设置在所述炉体的两侧,所述网状传送带环形缠绕在所述主动辊和所述从动辊外侧,处于所述主动辊和所述从动辊上侧的所述网状传送带能够进入所述炉体内,处于所述主动辊和所述从动辊下侧的所述网状传送带设置在所述炉体的外部,所述主动辊能够进行无极调速,所述网状传送带为400目的金属网传送带。

16.可选地,所述输送装置的一侧设置有卸料仓。

17.可选地,所述炉体的两端侧壁上开设有开口,所述动密封结构设置在所述开口内,所述动密封结构包括金属密封挡板和设置在所述金属密封挡板下端的耐高温橡胶密封垫,所述耐高温橡胶密封垫内部设置有进水通道和出水通道,所述进水通道和所述出水通道与水循环冷却装置连接。

18.可选地,所述页岩油收集装置包括设置在所述网状传送带下方的集油仓,所述集油仓为顶部开放的盒状,所述集油仓的底部设置有出油口。

19.可选地,所述油气回收装置包括开设在所述炉体的顶壁上的油气出口,所述油气出口通过管路连接在油气分离器上。

20.可选地,所述进料装置包括:

21.进料仓,为盒状,所述进料仓的底部与所述封闭炉腔的顶部的进料口连通;

22.上挡板,活动设置在所述进料仓的内部,所述上挡板能够将所述进料仓由上至下分隔成上仓室和下仓室;

23.下挡板,活动设置在所述进料仓的底部,所述下挡板能够封闭所述进料口。

24.本发明还提供一种小颗粒油页岩的产油方法,利用上述的小颗粒油页岩的产油系统,该方法包括:

25.提供带有微波发生器的封闭炉腔;

26.向所述封闭炉腔内输入油页岩并利用微波发生器对所述油页岩进行加热;

27.收集所述油页岩加热后产生的液体油并收集所述油页岩加热后产生的油气,并将所述油气进行油气分离。

28.本发明提供一种小颗粒油页岩的产油系统,其有益效果在于:

29.1、该系统采用微波加热的方式对油页岩进行干馏,可有效应用于粒径小于12mm小颗粒油页岩,提升了油页岩利用率,提高了加热效率和生产效率,解决了气体热载法无法热解小颗粒油页岩的难题和固体热载法加热效率慢的缺陷;

30.2、该系统采用的微波加热方式具有加热均匀、速度快、选择性加热、穿透能力强、易于控制等优点,可以实现油页岩的快速均匀加热,省去油页岩颗粒的搅拌过程,并且可避免其它加热方式需要产生的明火,工艺安全性高;

31.3、该系统的输送装置可以实现无极调速,可以按照处理要求控制油页岩颗粒在微波热解炉所停留的时间,由此控制不同粒径油页岩颗粒的最佳热解效率,400目的金属网传

送带可以有效隔离小颗粒油页岩,能够保证高效的油焦分离;

32.4、该系统的进料仓具有上挡板和下挡板,形成两段式进料,进料时能够保证密封炉腔的密封,有效隔离空气,实现油页岩颗粒的隔氧干馏。

33.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

34.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

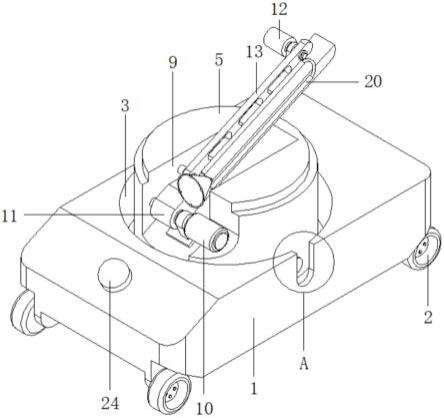

35.图1示出了根据本发明的实施例一的一种小颗粒油页岩的产油系统的结构示意图。

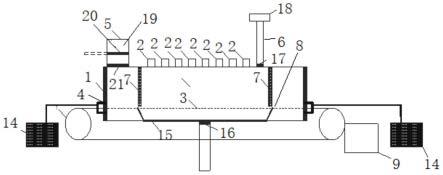

36.图2示出了根据本发明的实施例一的一种小颗粒油页岩的产油系统的动密封结构的示意图。

37.图3示出了根据本发明的实施例一的一种小颗粒油页岩的产油系统的微波热解油页岩的时间-温度曲线示意图。

38.图4示出了根据本发明的实施例二的一种小颗粒油页岩的产油方法的流程图。

39.附图标记说明:

40.1、炉体;2、微波发生器;3、网状传送带;4、动密封结构;5、进料装置;6、油气回收装置;7、微波屏蔽器;8、间隙;9、卸料仓;10、金属密封挡板;11、耐高温橡胶密封垫;12、进水通道;13、出水通道;14、水循环冷却装置;15、集油仓;16、出油口;17、油气出口;18、油气分离器;19、进料仓;20、上挡板;21、下挡板。

具体实施方式

41.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

42.本发明提供一种小颗粒油页岩的产油系统,该系统包括:

43.炉体,炉体内设置有封闭炉腔;

44.微波发生器,设置于封闭炉腔的顶部;

45.输送装置,输送装置包括网状传送带,网状传送带水平贯穿封闭炉腔并通过动密封结构与炉体的两端侧壁连接;

46.页岩油收集装置,设置在网状传送带的下方;

47.进料装置,设置在炉体的顶部,进料装置与封闭炉腔连接;

48.油气回收装置,设置于炉体的顶部,油气回收装置与封闭炉腔连接。

49.具体的,通过进料装置能够将油页岩颗粒输入至炉体内,在输送装置的网状传送带的传送作用下,将油页岩颗粒输送至微波发生器的下方,由微波发生器对油页岩颗粒进行加热使其热解,加热后的油页岩颗粒产生液体油和油气,液体油通过网状传送带的网孔流下,可以进行收集,油气进入油气回收装置,由油气回收装置进行分离回收。

50.可选地,封闭炉腔内设置沿输送装置的输送方向间隔设置有两个微波屏蔽器,微波发生器和油气回收装置设置在两个微波屏蔽器之间,进料装置设置在两个微波屏蔽器的外侧。

51.具体的,两个微波屏蔽器之间形成炉体内的加热段,微波发生器在加热段内对加热段内的油页岩颗粒进行加热,微波屏蔽器的设置有效隔热,避免热量外泄。

52.可选地,微波屏蔽器为板状,两个微波屏蔽器的上端与炉体的顶壁连接,两个微波屏蔽器的下端与网状传送带之间设置有间隙。

53.具体的,间隙高度间于10-30mm之间,且间隙高度可根据页岩油颗粒的粒径进行实时调整,该间隙使油页岩颗粒在进入炉体的加热段后具有一定平整度,保证了油页岩颗粒的均匀受热,又可以将不满足干馏要求的大粒径油页岩隔离在炉体的加热段之外。

54.可选地,输送装置还包括主动辊和从动辊,主动辊和从动辊分别设置在炉体的两侧,网状传送带环形缠绕在主动辊和从动辊外侧,处于主动辊和从动辊上侧的网状传送带能够进入炉体内,处于主动辊和从动辊下侧的网状传送带设置在炉体的外部,主动辊能够进行无极调速,网状传送带为400目的金属网传送带。

55.具体的,油页岩颗粒进入炉体内后,随400目的金属网传送带输运进入加热段,主动辊能够进行无极调速,可以按照处理要求控制油页岩颗粒在微波热解炉所停留的时间,由此控制不同粒径油页岩颗粒的最佳热解效率,400目的金属网传送带可以有效隔离小颗粒油页岩,能够保证高效的油焦分离。

56.可选地,输送装置的一侧设置有卸料仓。

57.具体的,针对上述环形的网状传送带,卸料仓设置在输送装置一端的皮带下方,输出的油页岩残焦在网状传送带的一端自然下落落入卸料仓内收集,十分方便。

58.可选地,炉体的两端侧壁上开设有开口,动密封结构设置在开口内,动密封结构包括金属密封挡板和设置在金属密封挡板下端的耐高温橡胶密封垫,耐高温橡胶密封垫内部设置有进水通道和出水通道,进水通道和出水通道与水循环冷却装置连接。

59.具体的,干馏油页岩需隔氧的环境,本发明从两方面对炉体进行了隔氧封闭处理,第一,从进料仓进料时阻止空气进入炉体;第二,从网状传送带进入炉体时阻止空气进入炉体;对于第二点,采用耐高温橡胶密封垫对金属网皮带和金属密封挡板之间的间隙进行动密封而隔离氧气,橡胶密封垫周围采用水循环进行冷却,保证不受热损而影响密封效果。

60.可选地,页岩油收集装置包括设置在网状传送带下方的集油仓,集油仓为顶部开放的盒状,集油仓的底部设置有出油口。

61.具体的,液体油通过网状传送带的网孔自然下落落入集油仓内收集。

62.可选地,油气回收装置包括开设在炉体的顶壁上的油气出口,油气出口通过管路连接在油气分离器上。

63.具体的,油气通过油气出口进入油气分离器,在油气分离器内冷却进行油气分离收集。

64.可选地,进料装置包括:

65.进料仓,为盒状,进料仓的底部与封闭炉腔的顶部的进料口连通;

66.上挡板,活动设置在进料仓的内部,上挡板能够将进料仓由上至下分隔成上仓室和下仓室;

67.下挡板,活动设置在进料仓的底部,下挡板能够封闭进料口。

68.具体的,干馏油页岩需隔氧的环境,本发明从两方面对炉体进行了隔氧封闭处理,第一,从进料仓进料时阻止空气进入炉体;第二,从网状传送带进入炉体时阻止空气进入炉体;对于第一点,采用的进料仓为两段式进料,进料时,首先关闭上挡板,使油页岩颗粒进入进料仓的上仓室,然后打开上挡板,使油页岩颗粒落入进料仓的下仓室,随后打开下挡板,使油页岩颗粒进入炉体,完成一次完整进料,这样就有效阻隔了空气进入炉体,保证了隔氧干馏。

69.本发明还提供一种小颗粒油页岩的产油方法,利用上述的小颗粒油页岩的产油系统,该方法包括:

70.提供带有微波发生器的封闭炉腔;

71.向封闭炉腔内输入油页岩并利用微波发生器对油页岩进行加热;

72.收集油页岩加热后产生的液体油并收集油页岩加热后产生的油气,并将油气进行油气分离。

73.实施例一

74.如图1和图3所示,本发明提供一种小颗粒油页岩的产油系统,该系统包括:

75.炉体1,炉体1内设置有封闭炉腔;

76.微波发生器2,设置于封闭炉腔的顶部;

77.输送装置,输送装置包括网状传送带3,网状传送带3水平贯穿封闭炉腔并通过动密封结构4与炉体1的两端侧壁连接;

78.页岩油收集装置,设置在网状传送带3的下方;

79.进料装置5,设置在炉体1的顶部,进料装置5与封闭炉腔连接;

80.油气回收装置6,设置于炉体1的顶部,油气回收装置6与封闭炉腔连接。

81.在本实施例中,封闭炉腔内设置沿输送装置的输送方向间隔设置有两个微波屏蔽器7,微波发生器2和油气回收装置6设置在两个微波屏蔽器7之间,进料装置5设置在两个微波屏蔽器7的外侧。

82.在本实施例中,微波屏蔽器7为板状,两个微波屏蔽器7的上端与炉体1的顶壁连接,两个微波屏蔽器7的下端与网状传送带3之间设置有间隙8。

83.在本实施例中,输送装置还包括主动辊和从动辊,主动辊和从动辊分别设置在炉体的两侧,网状传送带3环形缠绕在主动辊和从动辊外侧,处于主动辊和从动辊上侧的网状传送带3能够进入炉体1内,处于主动辊和从动辊下侧的网状传送带3设置在炉体1的外部,主动辊能够进行无极调速,网状传送带3为400目的金属网传送带。

84.在本实施例中,输送装置的一侧设置有卸料仓9。

85.在本实施例中,炉体1的两端侧壁上开设有开口,动密封结构4设置在开口内,动密封结构包括金属密封挡板10和设置在金属密封挡板10下端的耐高温橡胶密封垫11,耐高温橡胶密封垫11内部设置有进水通道12和出水通道13,进水通道12和出水通道13与水循环冷却装置14连接。

86.在本实施例中,页岩油收集装置包括设置在网状传送带3下方的集油仓15,集油仓15为顶部开放的盒状,集油仓15的底部设置有出油口16。

87.在本实施例中,油气回收装置6包括开设在炉体1的顶壁上的油气出口17,油气出

口17通过管路连接在油气分离器18上。

88.在本实施例中,进料装置5包括:

89.进料仓19,为盒状,进料仓19的底部与封闭炉腔的顶部的进料口连通;

90.上挡板20,活动设置在进料仓19的内部,上挡板20能够将进料仓19由上至下分隔成上仓室和下仓室;

91.下挡板21,活动设置在进料仓19的底部,下挡板21能够封闭进料口。综上,本发明提供的小颗粒油页岩的产油系统使用时,具体步骤如下:

92.(1)进料:采用两段式的进料仓19进行进料,可以有效防止空气进入炉体,又可以保证连续进料;进料时,首先关闭上挡板20,使油页岩颗粒进入进料仓19的上仓室,然后打开上挡板20,使油页岩颗粒进入进料仓19的下仓室,随后打开下挡板21,使油页岩颗粒进入炉体的密封炉腔,起到连续进料和隔氧的作用;

93.(2)输入:油页岩颗粒由进料仓19进入加炉体1内,随400目的金属网传送带输运进入微波加热段,主动辊可以实现无极调速,在微波屏蔽器的下端和金属网皮带之间留一定间隙8,间隙8高度间于10-30mm之间,且间隙8高度可根据页岩油颗粒的粒径进行实时调整,该间隙使油页岩颗粒在进入炉体1的加热段后具有一定平整度,保证了均匀受热,又可以将不满足干馏要求的大粒径油页岩隔离在炉体1的加热段之外;

94.(3)隔氧:为保证整个炉体1内处于隔氧干馏环境中,在炉体1的入口处和出口处分别设置金属密封挡板10,并在金属密封挡板10下端采用耐高温橡胶密封垫11进行动密封,对空气进行阻隔,并采用水循环冷却装置对耐高温橡胶密封垫11进行降温,保证不受热损坏;

95.(4)加热:油页岩颗粒进入微波加热段后,控制微波发生器2功率和输送装置的传输速度,将油页岩颗粒干馏温度控制在500℃至600℃的高效热解段;

96.(5)输出:在油页岩颗粒热解的同时,液态的页岩油通过网状传送带3的网孔进入集油仓15后由出油口16流出并收集;气态的轻质油气混合物通过油气出口17进入油气分离器18内冷却进行油气分离收集;

97.(6)卸焦:完成热解后剩余的油页岩残焦通过网状传送带3运送到卸料仓9内收集。

98.实施例二

99.如图4所示,本发明还提供一种小颗粒油页岩的产油方法,利用上述的小颗粒油页岩的产油系统,该方法包括:

100.提供带有微波发生器的封闭炉腔;

101.向封闭炉腔内输入油页岩并利用微波发生器对油页岩进行加热;

102.收集油页岩加热后产生的液体油并收集油页岩加热后产生的油气,并将油气进行油气分离。

103.具体的,该方法采用微波加热的方式对油页岩进行干馏,可有效应用于粒径小于12mm小颗粒油页岩,提升了油页岩利用率,提高了加热效率和生产效率,解决了气体热载法无法热解小颗粒油页岩的难题和固体热载法加热效率慢的缺陷;另外,对于加热后的油页岩,同时收集加热后产生的液体油和加热后产生的油气,并将油气进行油气分离,获取油页岩内的油;加热效率快、油气产出效率高的优势,具有极高的经济和社会效益。

104.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也

不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。