1.本实用新型涉及机械加工技术领域,具体涉及一种汽车钢板弹簧自动钻孔加工单元。

背景技术:

2.汽车钢板弹簧钻孔工艺中,使用各种形式的单头钻床进行钻孔,或者使用冲床和液压设备冲孔,板簧厚度大于孔径的还要加热后才能进行冲孔。

3.现有的汽车钢板弹簧钻孔工艺使用立式钻床结合麻花钻,麻花钻刃口磨损后需要进行修磨,麻花钻的长度不断地发生变化。人工修磨麻花钻刃口,单次修磨后麻花钻使用寿命不一致,在实现钻孔自动化这方面困难很大。麻花钻刃口需要进行修磨,对工人素质要求较高,熟练工人培养周期长。

4.现有汽车钢板弹簧钻孔加工工艺,需要人工搬运产品,生产效率低,工人劳动强度大,工作环境恶劣。现有的板簧冲孔工艺,分为冷冲和热冲,虽然效率比钻孔有所提高,也能容易实现自动化,但是由于工艺问题,造成孔径上小下大,孔径周边易出现细微裂纹,存在产品质量隐患。尤其是热冲,由于需要对冲孔部位加热,导致生产成本大大增加。

技术实现要素:

5.本实用新型旨在针对现有技术的技术缺陷,提供一种汽车钢板弹簧自动钻孔加工单元,以解决常规加工方式自动化程度较低的技术问题。

6.本实用新型要解决的另一技术问题是,常规钻孔工艺需要频繁对钻头进行修磨,影响生产效率。

7.本实用新型要解决的再一技术问题是,常规冲孔工艺成本高、品质缺乏保证。

8.为实现以上技术目的,本实用新型采用以下技术方案:

9.汽车钢板弹簧自动钻孔加工单元,包括上料地轨,地轨小车,龙门上料架,悬挂式电磁吸盘,上料链条架,框架式主机床身,伺服进给机构,钻孔动力头,工件横向对中及夹紧机构,步进送料机构,下料链条架,叉式码料机构,翻片机构,工件纵向预对中装置,分片装置,工件纵向对中机构,其中,在龙门上料架上设置有悬挂式电磁吸盘,在龙门上料架下方分别设置有上料地轨和上料链条架,在上料地轨上搭载有地轨小车,上料链条架与翻片机构、分片链条架、步进送料机构、下料链条架依次相接续,在所述分片链条架上设置有分片装置,在分片装置的旁侧设置有工件纵向预对中装置,在框架式主机床身上分别设置有伺服进给机构和钻孔动力头,步进送料机构位于框架式主机床身中,在步进送料机构上、位于钻孔动力头下方的位置设置有工件横向对中及夹紧机构,在工件横向对中及夹紧机构的旁侧设置有工件纵向对中机构,在下料链条架的末端设置有叉式码料机构。

10.作为优选,翻片机构为气动翻片机构。

11.作为优选,分片装置为气动分片装置。

12.作为优选,以悬臂式主机床身替代框架式主机床身。

13.作为优选,步进送料机构采用气缸和直线导轨方形滑块实现工件的上料和下料。

14.作为优选,分片装置采用链条和气缸实现多片工件定距离分片定位。

15.在以上技术方案中,上料地轨、地轨小车、龙门上料架、悬挂式电磁吸盘、上料链条架、翻片机构共同构成本实用新型的上料机构;所述分片链条架、分片装置、工件纵向预对中装置共同构成本实用新型的分片机构;主机床身(可以是框架式主机床身或悬臂式主机床身)、伺服进给机构、钻孔动力头、工件纵向对中机构、工件横向对中及夹紧机构、步进送料机构共同构成本实用新型的主机;下料链条架、叉式码料机构共同构成本实用新型的下料机构。在此基础上,还可包括常规的电器系统,其具体构型可依照本领域的一般技术常识实施。

16.本实用新型的运行过程如下:

17.1、将工件(约200件)吊装到物料筐内,由地轨送料小车运送到电磁吸盘下,电磁吸盘将工件(每次7件)放到输送链条上,通过翻片机构,把工件逐件翻到分片链条上,分片机构实现多片工件定距离分片定位。

18.2、送料装置(步进机构)抬起该组工件放置在钻孔工位上,送料装置落下并返回原始位置。

19.3、自动定位夹紧机构带动工件纵向横向定位并夹紧。

20.4、单头、多头钻孔机构启动,快进至钻孔准备点,工进钻孔,完成钻孔后,快退返回初始位置。

21.5、送料装置(步进机构)抬起钻孔后的工件,放置在码料链条上,码料链条上的工件,通过料叉,码放到物料筐中。

22.本实用新型适用于汽车钢板弹簧单头、多头(二头,三头,四头)的自动钻孔加工。

23.本实用新型实现了汽车钢板弹簧钻孔工艺全流程的自动化,提高生产效率,降低工人劳动强度,改善工作环境,减小对工人素质的依赖,提高产品质量,降低生产成本。其有益效果集中体现在以下方面:

24.1、经济效益:本实用新型实现了汽车钢板弹簧钻孔工艺全流程的自动化。以一台三工位自动钻孔加工单元为例,每班次只需要一名普通工人值守,可以产出三台普通单头钻床三名熟练工人的产量,每天三个班次,每年按照生产300天,熟练工人工资按照350元/天计算,每年仅人工费用可节约63万元。

25.2、安全效益:本实用新型实现了汽车钢板弹簧钻孔工艺全流程的自动化。钻孔工序内,所有关于产品的搬运和设备的操作,全部实现了自动运行。值守人员远离设备高速运转部位,极大的减轻了工人的劳动强度,改善工人作业环境,避免人工搬运工件及靠近旋转的钻头造成的划伤、割伤等人身伤害。

26.3、对熟练工人的依赖程度:本实用新型采用u型钻头,该钻头使用的是机夹刀片,磨损后只要刀片翻面或者更换刀片即可,长度不会发生变化,由于只是更换刀片,不需要对钻头进行修磨,降低了对熟练工人的依赖,并且刀片使用寿命长,不需要频繁更换。

附图说明

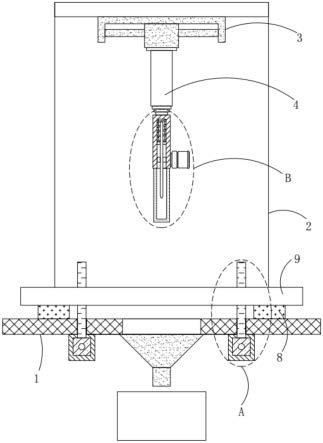

27.图1是当采用框架式主机床身时,本实用新型的一幅立体图;

28.图2是图1的一幅局部放大图;

29.图3是图1的另一幅局部放大图;

30.图4是当采用框架式主机床身时,本实用新型的另一幅立体图;

31.图5是图4的一幅局部放大图;

32.图6是当采用悬臂式主机床身时,本实用新型的一幅立体图;

33.图中:

34.1、上料地轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、地轨小车

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、龙门上料架

35.4、悬挂式电磁吸盘

ꢀꢀꢀ

5、上料链条架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、框架式主机床身

36.7、伺服进给机构

ꢀꢀꢀꢀꢀ

8、钻孔动力头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、工件横向对中及夹紧机构

37.10、步进送料机构

ꢀꢀꢀꢀꢀ

11、下料链条架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、叉式码料机构

38.13、翻片机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14、工件纵向预对中装置 15、分片装置

39.16、工件纵向对中机构 17、悬臂式主机床身。

具体实施方式

40.以下将对本实用新型的具体实施方式进行详细描述。为了避免过多不必要的细节,在以下实施例中对属于公知的结构或功能将不进行详细描述。以下实施例中所使用的近似性语言可用于定量表述,表明在不改变基本功能的情况下可允许数量有一定的变动。除有定义外,以下实施例中所用的技术和科学术语具有与本实用新型所属领域技术人员普遍理解的相同含义。

41.实施例1

42.汽车钢板弹簧自动钻孔加工单元,如图1~6所示,包括上料地轨1,地轨小车2,龙门上料架3,悬挂式电磁吸盘4,上料链条架5,框架式主机床身6,伺服进给机构7,钻孔动力头8,工件横向对中及夹紧机构9,步进送料机构10,下料链条架11,叉式码料机构12,翻片机构13,工件纵向预对中装置14,分片装置15,工件纵向对中机构16,其中,在龙门上料架3上设置有悬挂式电磁吸盘4,在龙门上料架3下方分别设置有上料地轨1和上料链条架5,在上料地轨1上搭载有地轨小车2,上料链条架5与翻片机构13、分片链条架、步进送料机构10、下料链条架11依次相接续,在所述分片链条架上设置有分片装置15,在分片装置15的旁侧设置有工件纵向预对中装置14,在框架式主机床身6上分别设置有伺服进给机构7和钻孔动力头8,步进送料机构10位于框架式主机床身6中,在步进送料机构10上、位于钻孔动力头8下方的位置设置有工件横向对中及夹紧机构9,在工件横向对中及夹紧机构9的旁侧设置有工件纵向对中机构16,在下料链条架11的末端设置有叉式码料机构12。

43.实施例2

44.汽车钢板弹簧自动钻孔加工单元,如图1~6所示,包括上料地轨1,地轨小车2,龙门上料架3,悬挂式电磁吸盘4,上料链条架5,悬臂式主机床身17,伺服进给机构7,钻孔动力头8,工件横向对中及夹紧机构9,步进送料机构10,下料链条架11,叉式码料机构12,翻片机构13,工件纵向预对中装置14,分片装置15,工件纵向对中机构16,其中,在龙门上料架3上设置有悬挂式电磁吸盘4,在龙门上料架3下方分别设置有上料地轨1和上料链条架5,在上料地轨1上搭载有地轨小车2,上料链条架5与翻片机构13、分片链条架、步进送料机构10、下料链条架11依次相接续,在所述分片链条架上设置有分片装置15,在分片装置15的旁侧设置有工件纵向预对中装置14,在悬臂式主机床身17上分别设置有伺服进给机构7和钻孔动

力头8,步进送料机构10位于悬臂式主机床身17中,在步进送料机构10上、位于钻孔动力头8下方的位置设置有工件横向对中及夹紧机构9,在工件横向对中及夹紧机构9的旁侧设置有工件纵向对中机构16,在下料链条架11的末端设置有叉式码料机构12。其中,翻片机构13为气动翻片机构。分片装置15为气动分片装置。步进送料机构10采用气缸和直线导轨方形滑块实现工件的上料和下料。分片装置15采用链条和气缸实现多片工件定距离分片定位。

45.以上对本实用新型的实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,并不用以限制本实用新型。凡在本实用新型的申请范围内所做的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。