1.本发明属于轧钢用矫直辊技术领域,具体涉及一种钢厂用矫直合金辊的制 作工艺。

背景技术:

2.矫直是热轧商品型钢的最终生产工序,热轧矫直辊的工作温度一般在500~ 700℃范围内,不仅要保证型钢的尺寸精度、形状要求,而且要确保型钢的表面 质量,不能出现辊印、划痕等表面缺陷,既要提高矫直机作业率、减少频繁换 辊,又要避免辊面产生不均匀磨损和损伤,因此,矫直辊必须具有优异的耐磨 性能、抗划伤性能和抗变形性能,以确保其使用寿命和使用性能。

3.矫直辊的表面通常被加工成一定的孔型,在矫直钢材时,孔型表面与型钢 直接接触,在温度和压力的作用下,工作时主要承受弯曲疲劳及强烈的磨损, 故要求矫直辊要有很高的表面硬度、足够的刚度以及高疲劳强度(包括接触疲 劳),在反复热应力的作用下,不发生龟裂、氧化。我国型钢矫直辊大多使用合 金工具钢和含镍铬钼较高的冷硬合金铸铁制作,其中,合金工具钢矫直辊多采 用锻造方法进行生产,制作出的矫直辊韧性高,但抗磨性相对不足,增大了矫 直辊更换频率,并且合金工具钢矫直辊的价格昂贵,加工困难,不利于生产。

技术实现要素:

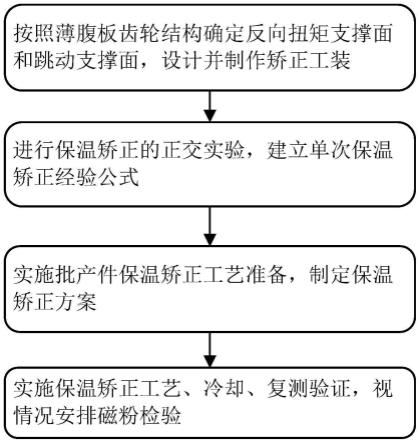

4.为了解决上述技术问题,发明人经过实践和总结得出本发明的技术方案, 本发明公开了一种钢厂用矫直合金辊的制作工艺,包括以下步骤:

5.s1、坯辊制备:根据具体的工况条件进行矫直辊套成分设计并制得坯辊, 再将坯辊横向放置,对其进行粗磨;

6.s2、调质热处理:对粗磨后的坯辊进行调质处理,将坯辊的弯曲变形量控 制在2mm以内;

7.s3、淬火:将调质后的坯辊横向放置,采用双频淬火感应器中的中频感应 对其进行淬火,淬火温度为1010℃~1040℃;

8.s4、回火:对淬火后的坯辊进行低温回火,回火温度为120℃~145℃;

9.s5、机加工:对回火后的坯辊进行磨削加工,包括粗磨、半精磨以及精磨。

10.在本技术方案中为了避免矫直辊发生弯曲变形,s1、s3和s5中所述的粗磨、 淬火以及磨削加工过程中,在坯辊中间位置的下端增设一个支架。

11.在本技术方案中为了防止矫直辊加热后强度下降,s3中所述支架的设置是 随着淬火过程的进行不断地移动,使得支架位于坯辊上未淬火部分的中部位置, 直至淬火到坯辊的一半,再将支架移至已淬火部分的中部位置进行支撑,随着 淬火的进行再次移动,使得支架位于坯辊上已淬火部分的中部位置直至淬火完 毕。

12.在本技术方案中为了保证矫直辊组织的稳定、减少残余应力防止变形,s3 中还包

括淬火后进行2~4次热定型处理。

13.在本技术方案中为了保证矫直辊套具有足够的硬度及良好的耐磨抗裂性 能,s1中所述的矫直辊套成分设计包括以下组分及各组分的重量百分比:c: 0.36~0.45%、cr:12.00~14.00%、ni:2.00~2.50%、mo:2.00~3.00%、w: 2.00~3.00%、ti:0.85~1.25%、si≤1.50%、mn≤2.00%、p≤0.035%、s≤0.03%、 其余为fe。

14.在本技术方案中为了保证矫直辊的结构稳定性,所述矫直辊套的外侧设置 有耐磨合金层,且所述耐磨合金层与矫直辊套之间设有用于衔接两者的双螺旋 槽。

15.在本技术方案中为了保证矫直辊的结构稳定性,所述双螺旋槽的衔接处为 圆弧过渡。

16.在本技术方案中为了保证矫直辊的结构稳定性,所述双螺旋槽的侧部设置 有紧固结构,所述紧固结构包括截面为半圆型结构、u型结构或v型结构的一种 或多种。

17.在本技术方案中为了保证矫直辊套具有良好的耐磨抗裂性能,所述耐磨合 金层的成份组成按重量百分比计为:c:0.50~0.80%、cr:4.00~8.00%、mo: 1.00~4.00%、w:4.00~7.00%、si:0.10~0.60%、mn:2.00~4.00%、v:0.20~ 0.50%、其余为fe。

18.在本技术方案中为了防止磨削热变形,s5中所述半精磨的进刀量为 0.01mm~0.1mm,所述精磨的进刀量为0.005mm~0.02mm。

19.与现有技术相比,本发明具备以下有益效果:

20.本发明的一种钢厂用矫直合金辊,通过在矫直辊套及外部的耐磨合金层的 组分中加入cr和c,进一步提高了矫直辊的使用性能。其中,矫直辊套中的cr 可对ni基体其固溶强化作用和增强钝化能力,有效提高耐腐蚀性和高温抗氧化 性,同时cr还可与si生成硬质金属间化合物相,对矫直辊套和耐磨合金层起 到弥散强化作用而提高结构自身的耐磨性,使得矫直辊整体具备耐热、耐腐蚀、 抗氧化、耐磨、耐高温冲蚀等性能。在实际应用生产中表现出了优异的耐磨性 和可靠性,工作面光洁度保持良好,使得钢材产品的外观质量得到有效提升, 具有很好的使用及推广价值。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施 例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领 域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获 得其他的附图。

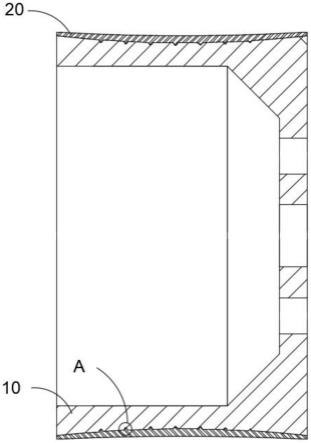

22.图1为本发明的结构示意图;

23.图2为图1中a处的放大图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例, 对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以 解释本发明,并不用于限定本发明。

25.下面结合附图及具体实施例对本发明的应用原理作进一步描述。

26.实施例1

27.如图1-2所示,一种钢厂用矫直合金辊的制作工艺,具体步骤如下:

28.s1、坯辊制备:根据具体的工况条件进行矫直辊套10成分设计并制得坯辊, 再将坯辊横向放置,对其进行粗磨,并且粗磨过程中在坯辊中间位置的下端增 设一个支架,用于支撑保护,避免矫直辊发生弯曲变形;其中,矫直辊套10的 成分组成按重量百分比计包括:0.36%的c,14.00%的cr,2.10%的ni,2.20%的 mo,2.40%的w,0.85%的ti,1.50%的si,2.00%的mn,0.035%的p,0.03%的s, 余量为fe;耐磨合金层20的成分组成按重量百分比计包括:0.50%的c,4.00%的 cr,1.00%的mo,4.00%的w,0.20%的si,2.00%的mn,0.20%的v,余量为fe;

29.s2、调质热处理:对粗磨后的坯辊进行调质处理,使得坯辊的弯曲变形量 小于2mm,从而得到调质坯辊;

30.s3、淬火:将调质后的坯辊横向放置,采用双频淬火感应器中的中频感应 对其进行淬火,淬火温度为1010℃,同时淬火过程中坯辊下端支架的支撑方式 是随着淬火过程的进行不断地移动,保证支架始终位于坯辊上未淬火部分的中 部位置,直至淬火到坯辊的一半,再将支架移至已淬火部分的中部位置进行支 撑,随着淬火的进行再次移动,使得支架位于坯辊上已淬火部分的中部位置直 至淬火完毕;淬火完成后再进行2~4次热定型处理;

31.s4、回火:对淬火后的坯辊进行低温回火,回火温度为120℃;

32.s5、机加工:对回火后的坯辊进行磨削加工,包括粗磨、半精磨以及精磨, 其中,半精磨的进刀量为0.05mm,精磨的进刀量为0.01mm,同时磨削加工过程 中坯辊下端支架的支撑方式是随着磨削过程的进行不断地移动,保证支架始终 位于坯辊上未磨削部分的中部位置,直至磨削到坯辊的一半,再将支架移至已 磨削部分的中部位置进行支撑,随着磨削的进行再次移动,使得支架始终位于 坯辊上已磨削部分的中部位置,直至磨削加工结束。

33.该矫直辊套10的外侧设置有耐磨合金层20,并且耐磨合金层20与矫直辊 套10之间设有用于衔接两者的双螺旋槽30;其中,矫直辊套10和耐磨合金层 20的截面为两端大中间小结构,耐磨合金层20的中部厚度尺寸大于两端厚度尺 寸。在矫直过程中为保护稳定矫直,一般将辊套外壁进行弧形结构设计,但是 忽略了弧形结构设计往往带来工作区较为集中,集中区域为工作区域也就是弧 形结构的中部,通过在该处进行适应性增强耐磨合金层20的厚度,来满足其相 对传统技术更持久的使用;双螺旋槽30的结构采用截面为v型结构的设计,其 深度采用0.5mm,在保证耐磨合金层20与双螺旋槽30的根部有力结合的同时又 保证其二者的结合强度,并且双螺旋槽30衔接处为圆弧过渡,当处于高速运转 过程中,该双螺旋且旋向相反的设计结构可以将受到挤压的应力向两侧转移, 始终确保至少有一侧能够保持其高效的承压效果,进而保证其高寿命;同时, 双螺旋槽30的侧部设置有紧固结构31,并且该紧固结构31包括截面为半圆型 结构、u型结构或v型结构的一种或多种,优选为半圆形结构,在双螺旋槽30 的槽壁上设置有紧固结构31,增大在轧钢过程中耐磨合金层20受压后辊套本体 10和耐磨合金层20的承载力,将挤压应力向两侧分散,进一步增强其二者的结 合强度。

34.实施例2

35.矫直辊套10的成分组成按重量百分比计包括:0.40%的c,13.00%的cr,2.25% 的ni,3.00%的mo,2.80%的w,1.05%的ti,1.50%的si,2.00%的mn,0.035%的p, 0.03%的s,余量为fe;耐磨合金层20的成分组成按重量百分比计包括:0.65%的 c,6.00%的cr,2.50%的mo,6.00%的w,0.40%的si,3.00%的mn,0.35%的v,余 量为fe;淬火温度为1010

℃,回火温度为130℃;半精磨的进刀量为0.08mm,精 磨的进刀量为0.01mm。

36.实施例3

37.矫直辊套10的成分组成按重量百分比计包括:0.45%的c,12.00%的cr,2.50% 的ni,2.50%的mo,3.00%的w,1.25%的ti,1.00%的si,1.50%的mn,0.03%的p, 0.02%的s,余量为fe;耐磨合金层20的成分组成按重量百分比计包括:0.80%的c,8.00%的cr,4.00%的mo,7.00%的w,0.60%的si,4.00%的mn,0.50%的v,余 量为fe;淬火温度为1040℃,回火温度为145℃;半精磨的进刀量为0.1mm,精 磨的进刀量为0.02mm。

38.表1:矫直辊套的组分配比表及热压工艺条件:

[0039][0040]

表2:耐磨合金层的组分配比表:

[0041]

[0042][0043]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节, 而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现 本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非 限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落 在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0044]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施 方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见, 本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经 适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。