1.本技术属于磁约束核聚变装置制造技术领域,具体涉及一种用于制造顶部第一壁石墨安装板的方法及装置。

背景技术:

2.在托卡马克装置中,通常将面向等离子体的壁材料统称为第一壁。在新一代托卡马克装置中,现阶段采用石墨作为面向等离子体的壁材料,石墨由316l材质的金属安装板支撑和固定,因此,石墨安装板的形状和精度直接决定了石墨的空间分布位置和定位精度。

3.顶部第一壁石墨安装板将安装于d型截面的环形真空室内腔的顶部,将围绕装置中心轴线铺满整个真空室顶部的360

°

环向空间。如图1和图2所示,新一代托卡马克装置的顶部第一壁石墨安装板1的外侧轮廓形状由圆弧和平面组成,其内侧轮廓由多个空间平面构成,各个小平面上开设有两个螺栓通孔104用于石墨的安装,整个顶部第一壁石墨安装板1的弧长大于1米,其环向两端面101、102由通过托卡马克装置中心轴线的夹角面切出,环向最大弦103长宽度达到140mm。为保证石墨的安装精度,由多个平面组成的整个内侧轮廓的轮廓度须小于0.2mm,且要求保持长时间不变形。另外,由于顶部第一壁石墨安装板1位于托卡马克装置的强磁场中,要求成品相对磁导率须小于1.04。

4.由于顶部第一壁石墨安装板1的拥有空间形状复杂、尺寸精度要求高以及严格的磁导率等特点,在国内属于首次制造,尚无成熟加工经验可借鉴。

技术实现要素:

5.本技术目的是提供一种用于制造顶部第一壁石墨安装板的方法及装置,解决如何制造空间形状复杂、尺寸精度要求高的顶部第一壁石墨安装板的问题。

6.实现本技术目的的技术方案:

7.本技术实施例第一方面提供了一种用于制造顶部第一壁石墨安装板的方法,所述方法,包括:

8.选择钢锭原材料轧制厚板,所述厚板的厚度大于顶部第一壁石墨安装板的最大环向弦长;

9.在所述厚板中切出与所述顶部第一壁石墨安装板外形轮廓形状相似的圆弧坯料,所述圆弧坯料的环向弦长等于所述厚板的厚度;

10.将所述圆弧坯料的一环向端面装夹于铣床,铣出另一环向端面,在铣削光出的另一环向端面上的内外侧圆弧轮廓壁厚的中线位置加工出多个螺纹孔;

11.利用所述多个螺纹孔,将所述圆弧坯料的另一环向端面安装于铣削外形装夹工装上,铣出所述圆弧坯料的内外侧外形轮廓,以及未装夹的一环向端面的外形轮廓;

12.将与所述铣削外形装夹工装装配锁紧好的所述圆弧坯料一起装夹到数控卧式加工中心的旋转平台上完成所有轮廓面上的螺栓通孔加工;

13.利用所述铣削外形装夹工装和环向端面铣削工装,对所述圆弧坯料精铣到最终目

标轮廓,得到顶部第一壁石墨安装板。

14.可选的,所述选择钢锭原材料轧制厚板,之后还包括:

15.对所述厚板进行固溶热处理,在1050℃~1100℃保温120分钟,达到保温时间后出炉水冷。

16.可选的,所述选择钢锭原材料轧制厚板,具体包括:

17.选择钢锭原材料通过锻造板坯和热轧方式轧制厚板,轧制的厚板的厚度较所述顶部第一壁石墨安装板的最大环向弦长长10毫米。

18.可选的,所述在所述厚板中使用切出与所述顶部第一壁石墨安装板外形轮廓形状相似的圆弧坯料,之后还包括:

19.对所述圆弧坯料进行热处理消应力,在410℃~425℃保温4小时~8小时,达到保温时间后出炉空冷。

20.可选的,所述铣出所述圆弧坯料的内外侧外形轮廓,以及未装夹的一环向端面的外形轮廓,之后还包括:

21.对所述圆弧坯料进行热处理消应力,在410℃~425℃保温4小时~6小时,达到保温时间后出炉空冷。

22.可选的,所述在所述厚板中使用切出与所述顶部第一壁石墨安装板外形轮廓形状相似的圆弧坯料,具体包括:

23.在所述厚板中使用线切割的加工方式切出所述圆弧坯料,所述圆弧坯料外形轮廓的单边加工余量留3mm~5mm。

24.可选的,所述利用所述铣削外形装夹工装和环向端面铣削工装,对所述圆弧坯料精铣到最终目标轮廓,得到顶部第一壁石墨安装板,具体包括:

25.将所述圆弧坯料与所述铣削外形装夹工装装配,采用整体式涂层棒铣刀一个走刀循环光出所述圆弧坯料的内外侧的外形轮廓表面;

26.将所述圆弧坯料与所述环向端面铣削工装装配,上立式数控加工中心或数控龙门铣床加工有螺纹孔的环向端面到最终目标轮廓,对加工后的圆弧坯料进行钳修,去除飞边毛刺得到所述顶部第一壁石墨安装板。

27.本技术实施例第二方面提供了一种用于制造顶部第一壁石墨安装板的装置,应用于本技术实施例第一方面提供的任一种用于制造顶部第一壁石墨安装板的方法;所述装置,包括:铣削外形装夹工装和环向端面铣削工装;

28.所述铣削外形装夹工装的平台平面与所述圆弧坯料有螺纹孔的环向端面贴合,平台平面上开设有与所述圆弧坯料的螺栓孔位置重合的通孔,用于装配所述圆弧坯料;

29.所述环向端面铣削工装的外侧设置有工件安装定位面,所述工件安装定位面的轮廓尺寸与所述顶部第一壁石墨安装板的内侧平面轮廓的理论尺寸匹配,在所述工件安装定位面上的各个小平面的对应位置按所述顶部第一壁石墨安装板的理论模型的孔位开设有工件锁紧螺纹孔用于所述顶部第一壁石墨安装板与所述环向端面铣削工装的锁紧。

30.可选的,所述铣削外形装夹工装上设有定位销孔,通过在所述定位销孔中安装圆柱销对所述圆弧坯料进行精确定位。

31.可选的,

32.所述铣削外形装夹工装的平台平面上设置有第一坐标系定位孔,所述铣削外形装

夹工装远离所述圆弧坯的一侧设置有第一装夹找正面,用于快速确定加工时走刀坐标系和方向;

33.所述环向端面铣削工装的的平面上开设有第二坐标系定位孔和第二装夹找正面,用于在加工时快速对所述环向端面铣削工装找正方向和确定加工坐标系。

34.本技术的有益技术效果在于:

35.本技术实施例通过轧制厚板再线切割的方式制作出产品的外形轮廓坯料,避免了薄板压型和焊接引起的严重内应力和磁导率超标的问题,从而减少了产品后续加工过程中的变形;通过在工件一端开设螺纹孔与专用铣削工装固定的方式,在三轴数控机床上就可完成内外侧轮廓的粗铣和精铣工序,且具有较高的加工效率和加工精度;在各工序之间合理地安排了热处理工序,充分消除了产品加工过程中的内应力,提高了最终产品的长期尺寸稳定性。本技术可操作性强,加工效率高,按照本技术的方法加工出的顶部第一壁石墨安装板的轮廓度能长时间稳定地保持在0.2mm以内,且成品所有区域的磁导率小于1.04。

附图说明

36.图1为本技术实施例中一种托卡马克装置的顶部第一壁石墨安装板的结构示意图;

37.图2为本技术实施例中另一种托卡马克装置的顶部第一壁石墨安装板的结构示意图;

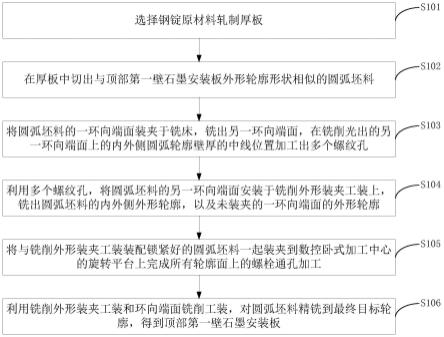

38.图3为本技术实施例提供的一种用于制造顶部第一壁石墨安装板的方法的流程示意图;

39.图4为本技术实施例中一种圆弧坯料的裁剪示意图;

40.图5为本技术实施例中一种螺纹孔的加工示意图;

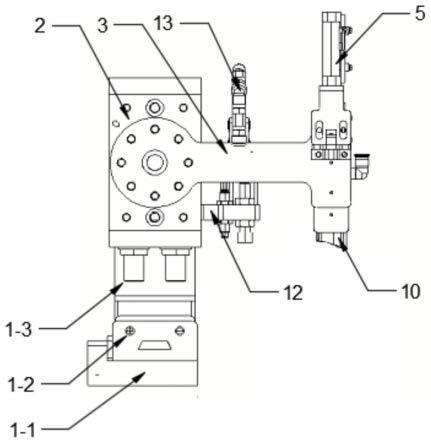

41.图6为本技术实施例中一种铣削外形装夹工装的结构示意图;

42.图7为本技术实施例中一种环向端面铣削工装的结构示意图;

43.图8为本技术实施例中一种铣削外形装夹工装与圆弧坯料的装配示意图;

44.图9为本技术实施例中一种环向端面铣削工装与圆弧坯料的装配示意图。

45.图中:

46.1-顶部第一壁石墨安装板;101、102-环向两端面;103-环向最大弦;

47.104-螺栓通孔;

48.2-厚板;21-圆弧坯料;22-螺纹孔;

49.3-铣削外形装夹工装;31-平台平面;32-通孔;33-定位销孔;34-圆柱销;35-第一坐标系定位孔;36-第一装夹找正面;

50.4-环向端面铣削工装;41-工件安装定位面;42-工件锁紧螺纹孔;43-第二坐标系定位孔;44-第二装夹找正面。

具体实施方式

51.为了使本领域的技术人员更好地理解本技术,下面将结合本技术实施例中的附图对本技术实施例中的技术方案进行清楚-完整的描述。显而易见的,下面所述的实施例仅仅是本技术实施例中的一部分,而不是全部。基于本技术记载的实施例,本领域技术人员在不

付出创造性劳动的情况下得到的其它所有实施例,均在本技术保护的范围内。

52.为了便于理解,下面首先介绍本技术实施例涉及的顶部第一壁石墨安装板的具体结构。

53.如图1所示,托卡马克装置的安装于真空室内腔的顶部第一壁石墨安装板1成品的外侧轮廓由圆弧与平面组成,内侧由各个小平面构成空间轮廓形状,在各个小平面上开设有两个螺栓通孔104用于石墨的安装固定,顶部第一壁石墨安装板1的壁厚为15mm~25mm不等。

54.定义oz为托卡马克装置的中心轴线,定义围绕oz中心轴线旋转一周的方向为环向。在托卡马克装置中,多个顶部第一壁石墨安装板1以oz轴线为中心沿环向铺满托卡马克装置d型截面的环形真空室顶部;如图1所示,定义顶部第一壁石墨安装板1的环向两端面101、102为环向夹角面,环向两端面101、102是由通过oz中心轴线的两夹角面切出来的,所以越靠近oz轴线的环向弦长值越小,越是远离oz轴线的环向弦长值越大,定义最外侧的环向弦长为环向最大弦103,环向最大弦103的值约为140mm。由于顶部第一壁石墨安装板1的拥有空间形状复杂、尺寸精度要求高以及严格的磁导率等特点,在国内属于首次制造,尚无成熟加工经验可借鉴。

55.本技术实施例提供了一种用于制造顶部第一壁石墨安装板的方法及装置,以保证零件的相对磁导率、轮廓度和长期尺寸稳定性。

56.基于上述内容,为了清楚、详细的说明本技术的上述优点,下面将结合附图对本技术的具体实施方式进行说明。

57.参见图3,该图为本技术实施例提供的一种用于制造顶部第一壁石墨安装板的方法的流程示意图。

58.本技术实施例提供的一种用于制造顶部第一壁石墨安装板的方法,包括:

59.s101:选择钢锭原材料轧制厚板2。

60.在本技术实施例中,厚板2的厚度大于顶部第一壁石墨安装板1的最大环向弦长。作为一个示例,轧制的厚板2的厚度较顶部第一壁石墨安装板1的最大环向弦103长10毫米。

61.在实际应用中,可以选择成分合格的钢锭原材料通过锻造板坯和热轧方式轧制厚板2,这里不再一一列举。

62.在一个例子中,为了保证顶部第一壁石墨安装板1的相对磁导率,在步骤s101之后还可以包括:

63.对厚板2进行固溶热处理,在1050℃~1100℃保温120分钟,达到保温时间后出炉水冷。

64.按此步骤轧制的厚板2相对磁导率可以保持在1.04以下。

65.s102:在厚板2中切出与顶部第一壁石墨安装板1外形轮廓形状相似的圆弧坯料21。

66.在本技术实施例中,如图4所示,圆弧坯料21的环向弦长等于厚板2的厚度。可以理解的是,在实际应用中,一个厚板2中可以切出多个圆弧坯料21,如图4所示。为了便于后续处理,与顶部第一壁石墨安装板1相比,在该步骤切出的圆弧坯料21外形轮廓的单边加工余量可以留3mm~5mm。在实际应用中,可以在厚板中使用线切割的加工方式切出圆弧坯料。

67.在本技术实施例一些可能的实现方式中,步骤s102之后还可以包括:

68.对圆弧坯料21进行热处理消应力,在410℃~425℃保温4小时~8小时,达到保温时间后出炉空冷。此步骤的作用是充分消除轧制生产过程中产生于厚板2内部的内应力,提高圆弧坯料21的尺寸稳定性。

69.s103:将圆弧坯料21的一环向端面装夹于铣床,铣出另一环向端面,在铣削光出的另一环向端面上的内外侧圆弧轮廓壁厚的中线位置加工出多个螺纹孔22。

70.在本技术实施例中,如图5所示,可以在铣削光出的环向端面上的内外侧圆弧轮廓壁厚的中线位置加工出多个螺纹孔22,此步骤加工的螺纹孔22用于后续粗铣和精铣过程的端面安装锁紧。两螺纹孔的距离可以为25mm~50mm。

71.在实际应用中,可以将圆弧坯料21的一环向端面装夹于立式数控加工中心或数控龙门铣床工作台上,铣出另一环向端面,光出即可。

72.s104:利用多个螺纹孔22,将圆弧坯料21的另一环向端面安装于铣削外形装夹工装3上,铣出圆弧坯料21的内外侧外形轮廓,以及未装夹的一环向端面的外形轮廓;

73.此步骤为了粗铣外形轮廓,在实际应用中,可以在立式数控加工中心或数控龙门铣床上一次装夹铣出圆弧坯料21的内外侧外形轮廓,以及未装夹的环向端面的外形轮廓。铣削外形装夹工装3的具体结构与装配方法后续将详细说明,这里先不赘述。

74.作为一个示例,除有螺纹的环向端面和孔之外,粗铣后的圆弧坯料21的外形轮廓与顶部第一壁石墨安装板1相比,每个面的后续精铣单边加工余量可以为0.6mm~0.8mm。

75.在本技术实施例一些可能的实现方式中,为了消除热应力,步骤s104之后还可以包括:对圆弧坯料21进行热处理消应力,在410℃~425℃保温4小时~6小时,达到保温时间后出炉空冷。

76.s105:将与铣削外形装夹工装3装配锁紧好的圆弧坯料21一起装夹到数控卧式加工中心的旋转平台上完成所有轮廓面上的螺栓通孔104加工;

77.在本技术实施例中,将完成步骤s104的圆弧坯料21与铣削外形装夹工装3通过螺纹孔22固定的方式装配锁紧,一起装夹到数控卧式加工中心的旋转平台上,此步骤所用的旋转平台与加工中心主机可实现数控联动,通过ug或其它数控加工三维软件根据理论模型生成顶部第一壁石墨安装板1的孔加工程序,完成所有轮廓面上的螺栓通孔104加工。在内外侧轮廓面精加工之前完成螺栓通孔104加工,防止在精铣完内外侧轮廓面后再进行螺栓通孔104加工导致轮廓面变形,有助于提高成品的最终轮廓度。

78.s106:利用铣削外形装夹工装3和环向端面铣削工装4,对圆弧坯料21精铣到最终目标轮廓,得到顶部第一壁石墨安装板1。

79.在本技术实施例一些可能的实现方式中,步骤s106具体可以包括:

80.将圆弧坯料21与铣削外形装夹工装3装配,采用整体式涂层棒铣刀一个走刀循环光出圆弧坯料21的内外侧的外形轮廓表面;

81.将圆弧坯料21与环向端面铣削工装4装配,上立式数控加工中心或数控龙门铣床加工有螺纹孔22的环向端面到最终目标轮廓,对加工后的圆弧坯料21进行钳修,去除飞边毛刺得到顶部第一壁石墨安装板1。

82.在本技术实施例中,可以先将完成步骤s105的圆弧坯料21与铣削外形装夹工装3保持的装配状态一起从卧式加工中心卸下,重新上立式加工中心或数控龙门铣床精铣外形轮廓到理论目标尺寸,包括未装夹的环向端面的外形。在最后的精光内外轮廓表面加工过

程中,采用整体式涂层棒铣刀一个走刀循环光出圆弧坯料21的内外侧的外形轮廓表面,可获得较好的成品形状精度和表面粗糙度。经过此步骤的加工,圆弧坯料21除螺纹装夹端面未加工之外,其余面都加工到最终理论尺寸。

83.然后,将圆弧坯料21与环向端面铣削工装4装配,上立式数控加工中心或数控龙门铣床加工有螺纹孔22的环向端面到最终目标轮廓,再进行钳修,去除飞边毛刺。经过此步骤的加工,圆弧坯料21被加工成顶部第一壁石墨安装板1的最终成品尺寸。在实际应用中,可以通过ug等三维加工软件生成外形端面的仿形加工程序实现环向端面的精密加工。

84.本技术实施例通过轧制厚板再线切割的方式制作出产品的外形轮廓坯料,避免了薄板压型和焊接引起的严重内应力和磁导率超标的问题,从而减少了产品后续加工过程中的变形;通过在工件一端开设螺纹孔与专用铣削工装固定的方式,在三轴数控机床上就可完成内外侧轮廓的粗铣和精铣工序,且具有较高的加工效率和加工精度;在各工序之间合理地安排了热处理工序,充分消除了产品加工过程中的内应力,提高了最终产品的长期尺寸稳定性。本技术可操作性强,加工效率高,按照本技术的方法加工出的顶部第一壁石墨安装板的轮廓度能长时间稳定地保持在0.2mm以内,且成品所有区域的磁导率小于1.04。

85.基于上述实施例提供的用于制造顶部第一壁石墨安装板的方法,本技术实施例还提供了一种用于制造顶部第一壁石墨安装板的装置,应用于上述实施例提供任一种的用于制造顶部第一壁石墨安装板的方法。

86.参见图6和图7,该图为本技术实施例提供的一种用于制造顶部第一壁石墨安装板的装置的结构示意图。

87.本技术实施例提供的一种用于制造顶部第一壁石墨安装板的装置,包括:铣削外形装夹工装3和环向端面铣削工装4;

88.铣削外形装夹工装3的平台平面31与圆弧坯料21有螺纹孔22的环向端面贴合,平台平面31上开设有与圆弧坯料21的螺栓孔22位置重合的通孔32,用于装配圆弧坯料21;

89.环向端面铣削工装4的外侧设置有工件安装定位面41,工件安装定位面41的轮廓尺寸与顶部第一壁石墨安装板1的内侧平面轮廓的理论尺寸匹配,在工件安装定位面41上的各个小平面的对应位置按顶部第一壁石墨安装板1的理论模型的孔位开设有工件锁紧螺纹孔42用于顶部第一壁石墨安装板1与环向端面铣削工装4的锁紧。

90.可以理解的是,圆弧坯料21有螺纹的环向端面与铣削外形装夹工装3的平台平面31贴合,圆弧坯料21的螺纹孔22与铣削外形装夹工装3的通孔32位置重合,通过螺栓拉紧工件端面的方式对圆弧坯料21装配锁紧,如图8所示。

91.在本技术实施例中,环向端面铣削工装4的外侧设置有安装定位面41,此安装定位面41的轮廓尺寸按顶部第一壁石墨安装板1的内侧平面轮廓的理论尺寸加工成,且在安装定位面41上的各个小平面的对应位置按顶部第一壁石墨安装板1的理论模型的孔位开设有工件锁紧螺纹孔42用于工件与工装的锁紧。在装配时,圆弧坯料21的内侧平面轮廓与环向端面铣削工装4的安装定位面41均匀紧密贴合,同时用螺栓锁紧,如图9所示。

92.在本技术实施例一些可能的实现方式中,铣削外形装夹工装3上设有定位销孔33,通过在定位销孔33中安装圆柱销34对圆弧坯料21进行精确定位。

93.作为一个示例,定位销孔33共3个孔位,两个定位销孔33位于内侧轮廓位置,第三个定位销孔33位于外侧圆弧的平面拐角处,通过圆柱销34对圆弧坯料21进行精确定位。在

实际操作中可通过改变圆柱销25的外直径来定位不同加工余量的工件。

94.在本技术实施例一些可能的实现方式中,铣削外形装夹工装3的平台平面31上设置有第一坐标系定位孔35,铣削外形装夹工装3远离圆弧坯21的一侧设置有第一装夹找正面36,用于快速确定加工时走刀坐标系和方向;

95.环向端面铣削工装4的平面上开设有第二坐标系定位孔43和第二装夹找正面44,用于在加工时快速对环向端面铣削工装4找正方向和确定加工坐标系。

96.在实际应用中,第一坐标系定位孔35和第一装夹找正面36,通孔32以及定位销孔33的相对位置关系由ug三维软件模拟顶部第一壁石墨安装板1的理论形状和位置来确定,在加工时通过找正铣削外形装夹工装3就可快速确定加工走刀坐标系和方向。通过圆弧坯料21的环向端面与铣削外形装夹工装3装配的方式可实现圆弧坯料21快速安装定位和找正,避免了在铣削走刀过程中更换装夹压板导致多次接刀而降低加工精度和加工效率,保证了圆弧坯料21的内外侧轮廓和孔加工的加工精度和加工效率。

97.上面结合附图和实施例对本技术作了详细说明,但是本技术并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本技术宗旨的前提下作出各种变化。本技术中未作详细描述的内容均可以采用现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。