1.本发明涉及环件轧制领域,具体地涉及一种能在线补热保温与测量的薄壁环件环轧装置及其方法。

背景技术:

2.环件轧制是连续局部塑性加工成形工艺,与整体模锻成形工艺相比,其具有大幅度降低设备吨位和投资、振动冲击小、节能节材和生产成本低等显著技术经济优点,是轴承环、齿轮环、法兰环、火车车轮及轮箍、燃气轮机环等各类无缝环件的先进制造技术,在机械、汽车、火车、船舶、石油化工、航空航天和原子能等许多工业领域中得到日益广泛的应用。环件轧制技术是目前生产高性能无缝环件最为有效的手段之一,在航空、航天、能源和交通等诸多领域获得广泛应用。在轧制过程中,环件材料变形充分,充填良好,实现了近净成形,使得流线沿零件形状合理分布,最大程度地减少了流线的切断和末端外露,从而大大提高了锻件的抗应力腐蚀能力、使用寿命和可靠性。

3.随着社会的发展,对环件的质量要求越来越高,对大尺寸环件的需求量越来越大,而环形零件多在高温、高压、腐蚀等苛刻条件下服役,其对环件的组织性能要求十分严格,传统成形工艺已不能满足工业快速发展的要求,环件轧制技术是环形零件生产的必然选择。

4.环件在环轧机上轧制时,环件的温度会随着轧制时间逐渐降低,当环件温度低于终锻温度时,需要将环件从环轧机上取出并送至加热炉进行加热,待环件的温度到达始锻温度后,将环件取出,重新置于环轧机上进行轧制。由于环件的尺寸较大,因此实现上述工作时会消耗大量的人力以及时间,严重的减低了工作效率提高了生产成本。同时由于环件在轧制过程温降过快,会使工件产生裂纹等缺陷导致环轧件的质量降低。

5.另一方面,现有的轧制装置无法直接测量轧制后轧件的尺寸,因此无法获取轧件壁厚等参数,后期往往需要人工测量,浪费了大量的人力物力,尤其是对于异形轧件来说,测量壁厚等参数非常麻烦,而且人工测量往往无法准确的测量出异形轧件的壁厚等参数。

技术实现要素:

6.为了解决上述现有技术的缺陷,本发明在原有环轧机的基础上增加了补热保温装置,原有环轧机在轧制过程中,由于工件的温降较快,因此工件会产生裂纹等缺陷,增加补热保温装置后可以极好的改善这种情况。在轧制过程中工件温度可以始终处于好的轧制温度范围内,提高了工件的环轧质量;同时,增加了测量装置,可以更精准的过的轧制后的环件尺寸,尤其是异形轧件的尺寸,减少了人力物力的浪费,提高了工作效率。

7.具体地,本发明提供一种能在线补热保温与测量的薄壁环件环轧装置,其包括主动辊组件、芯辊组件、锥辊组件和抱辊组件;

8.所述主动辊组件包括主动辊支架、主动辊、电动机和联轴器,所述主动辊固定在所述主动辊支架上并借助于所述联轴器连接所述电动机,电动机通过联轴器带动主动辊做圆

周运动;

9.所述芯辊组件包括芯辊、工件底座、芯辊加热棒固定件、芯辊加热棒、芯辊连接支架、芯辊连接支架底座、芯辊连接支架水平运动液压缸和芯辊连接支架竖直运动液压缸,所述芯辊连接支架的第一端固定在所述芯辊连接支架底座上,所述芯辊连接支架的第二端连接所述芯辊,所述工件底座设置在所述芯辊下方,所述芯辊加热棒借助于所述芯辊加热棒固定件设置在所述工件底座下方,工件通过芯辊置于工件底座上,芯辊连接支架竖直运动液压缸动作,使芯辊连接支架向下运动,从而与芯辊连接,在环轧过程中,芯辊连接支架水平运动液压缸动作牵引芯辊做进给运动;

10.所述锥辊组件包括锥辊箱体、测温电偶、锥辊箱体水平运动液压缸、上锥辊和下锥辊,所述上锥辊和下锥辊设置在所述锥辊箱体的侧部,所述测温电偶设置在所述上锥辊和下锥辊之间,锥辊箱体水平运动液压缸推动箱体做径向运动,实现环轧过程中电偶与工件的全过程接触,测得工件外壁温度;

11.所述抱辊组件安装在主动辊支架两侧,所述抱辊组件包括测温仪、抱辊支架、抱辊和抱辊运动液压缸,所述抱辊设置在所述抱辊支架上,在抱辊支架上安装有燃气管道,所述燃气管道一侧设置有燃气喷嘴,所述燃气喷嘴上设置有电磁阀;在轧制过程中,抱辊支架随着工件直径的增大而做回转运动,安装在抱辊支架上的燃气管道同时做回转运动,实现轧制过程中对工件的全过程补热保温,在加热过程中,通过与测得温度进行对比,所述电磁阀调节控制通过燃气喷嘴的燃气量,从而实现燃气喷嘴对工件不同范围及不同温度的加热,两侧的测温仪分别为第一测温仪和第二测温仪。

12.所述测量组件安装在混凝土外墙并位于工件与锥辊组件之间,所述测量组件包括立柱、活动横梁和多个滑动工作台,所述混凝土外墙上设置有滑轨,所述立柱能够沿所述滑轨滑动,所述立柱的内侧设置有轨道,所述活动横梁的两个端部分别与两侧立柱内部的轨道相连接并能够沿立柱的竖直方向上下滑动,所述活动横梁的底部设置有水平滑轨,所述多个滑动工作台设置在所述水平滑轨上并能够沿所述水平滑轨水平滑动;

13.每一个滑动工作台上设置有轮脚、电机高温保护壳、伸缩杆和电机;所述电机高温保护壳与滑动工作台的第一端相连接,所述电机设置在所述电机高温保护壳内,所述伸缩杆与滑动工作台的第二端相连接;所述轮脚与电机的输出轴相连接,并贴紧活动横梁的侧壁,从而通过与活动横梁之间的摩擦驱动整个滑动工作台在活动横梁上的移动;

14.所述多个滑动工作台包括第一滑动工作台、第二滑动工作台、第三滑动工作台和第四滑动工作台;

15.测量系统开始工作前,第二滑动工作台和第三滑动工作台位于活动横梁的中间,第一滑动工作台和第四滑动工作台位于活动横梁的两端;工作时,第二滑动工作台和第三滑动工作台分别向从中间向两端运动,直至与工件的内壁相接触而停止,第一滑动工作台和第四滑动工作台向中间靠拢,直至与工件的外壁相接触而停止;分别读取第一滑动工作台和第二滑动工作台上伸缩杆之间的距离、第二滑动工作台和第三滑动工作台上伸缩杆之间的距离、第三滑动工作台和第四滑动工作台上伸缩杆之间的距离及第一滑动工作台和第四滑动工作台上伸缩杆之间的距离,记为工件的第一侧壁厚、内径、第二侧壁厚和外径。

16.优选地,所述锥辊箱体的底部设置有滚轮。

17.优选地,所述第一测温仪和第二测温仪均为红外测温仪。

18.优选地,所述测温电偶为热电偶。

19.优选地,若工件为异形环轧件,将第二滑动工作台和第三滑动工作台的伸缩杆的长度调整至最长,让第二滑动工作台和第三滑动工作台的伸缩杆先接触内径最小的位置,并不断调整伸缩杆的长度和活动横梁的高度,实现伸缩杆的杆头与不同内径处的工件相接触,并实时记录不同内径的数值,得到异形环轧件的形貌数据。

20.优选地,所述多个滑动工作台上均开设有凹槽,所述活动横梁下部的水平滑轨能够卡设在所述凹槽内。

21.优选地,本发明的另一方面还提供一种薄壁环件环轧在线补热保温方法,其包括以下步骤:

22.s1、电动机通过联轴器带动主动辊做圆周运动;

23.s2、工件通过芯轴置于工件底座上,芯辊连接支架在竖直液压缸的作用下下压与芯辊接触并套牢;在水平液压缸的作用下,芯辊做进给运动使工件与主动辊接触;

24.s3、锥辊箱体在液压缸的作用下先与工件接触,并在之后轧制的过程中,箱体做径向运动远离芯辊,在此过程中,仍保持与工件端面接触。测温电偶在轧制过程中持续测量工件外壁温度,完成温度检测;

25.s4、抱辊通过液压缸的作用与工件接触,并在之后的环轧过程中在液压缸的作用下时刻与工件接触;

26.s5、经由测温电偶测得温度与工件适宜轧制温度进行对比,当温度较低时对芯辊加热棒通电,提高芯辊温度;对火排通燃气并点燃,对工件进行加热,使工件处于适宜的轧制温度以提高环轧质量,其中,步骤s5具体包括以下子步骤:

27.s51、分别获取工件上部、工件中部和工件下部各自的加工温度范围,确定工件上部的最小温度为t

上min

,工件上部的最大温度为t

上max

,工件中部的最小温度为t

中min

,工件中部的最大温度为t

中max

,工件下部的最小温度为t

下min

,工件下部的最大温度为t

下max

;

28.s52、利用第一测温仪测量工件上部温度t

上

,第二测温仪测量工件下部温度t

下

,测温电偶测量工件中部温度t

中

;

29.s53、判断工件上部温度t

上

、工件下部温度t

下

及工件中部温度t

中

,当t

上min

《t

上

《t

上max

,t

中min

《t

中

《t

中max

且t

下min

《t

下

《t

下max

时,保持火排对工件进行持续加热;当工件上部温度t

上

》t

上max

或t

上

《t

上min

时,对火排上部的温度进行调节,当工件中部温度t

中

》t

中max

或t

中

《t

中min

时,对火排中部的温度进行调节,当工件下部温度t

下

》t

下max

或t

下

《t

下min

时,对火排上部的温度进行调节。

30.s6、通过测量组件的滑动工作台伸缩杆之间的距离对轧制后工件的尺寸参数进行测量,获得环轧件的尺寸。

31.优选地,步骤s6中的尺寸参数包括轧制后工件的两侧壁厚、内径、外径以及异形轧件不同区域的壁厚

32.与现有技术相比,本发明的有益效果如下:

33.(1)本发明在原有普通环轧机的基础上增加了补热保温装置,原有环轧机在轧制过程中,由于工件的温降较快,因此工件会产生裂纹等缺陷,增加补热保温装置后可以极好的改善这种情况。

34.(2)本发明的测温电偶安装在锥辊部分,由于锥辊在环轧过程中随着环件的成形做径向运动,因此当测温电偶安装在锥辊部分时,可以实现测温电偶与工件的全过程接触,

从而获得更准确的温度数据。

35.(3)本发明的加热装置主要由两部分组成,一是芯辊加热部分,二是燃气管道加热部分。其中,芯辊加热部分通过在芯辊内部增加一根加热棒实现对芯辊的加热;燃气管道加热部分是在抱辊支架安装燃气管道,燃气管道一侧安装有燃气喷嘴,通过喷嘴实现对工件的加热。由于抱辊支架在环件成形过程中做回转运动,因此安装在其上的燃气管道做相同的运动,可以实现喷嘴对工件的全过程补热保温,并且喷嘴通过电磁阀进行控制,可以更针对性的对工件加热。

36.(4)本发明可以减少环件轧制火次以提高工作效率;并且由于存在补热保温装置,因此在轧制过程中工件温度可以始终处于好的轧制温度范围内,提高了工件的环轧质量。通常碳钢在1100℃时的变形抗力为25mpa,在900℃时的变形抗力为80mpa以上,温度越低,变形抗力增加越快,因此在增加加热保温装置后可以延缓温降,提高了环件轧制质量和成功率。

37.(5)本发明的测量装置直接设置在工件附近,从而能够对环轧件进行在线的尺寸测量,方便工作人员根据测量尺寸及时调整轧制条件获得更精准的环轧件,尤其是对于异形轧件来说,能够快速准确的获得异形轧件的壁厚等参数,并进行记录,解决了现有技术中无法快速准确测量异形轧件壁厚等参数的缺点。

附图说明

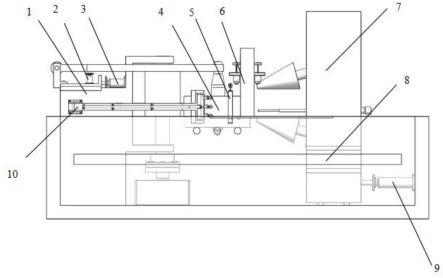

38.图1为本发明整体结构正视图;

39.图2为本发明整体结构斜视图;

40.图3为本发明中主动辊装配图;

41.图4为本发明中芯辊装配图;

42.图5为本发明中芯辊加热棒结构示意图;

43.图6为本发明中锥辊装配图;

44.图7为本发明中测温电偶结构示意图;

45.图8为本发明中抱辊装配图;

46.图9为本发明中管道分头结构示意图;

47.图10为本发明中红外测温仪的装配示意图;

48.图11为本发明中测量装置结构示意图;

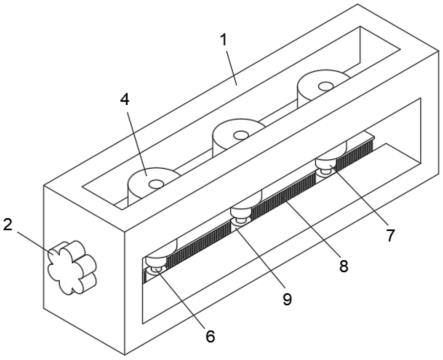

49.图12为本发明中滑动工作台结构示意图;

50.图13为本发明的步骤s5的方法流程示意图。

51.图中部分附图标记如下:

52.1-主动辊组件,2-芯辊连接支架竖直运动液压缸,3-芯辊连接支架水平运动液压缸,4-芯辊组件,5-红外组件,6-测量组件,7-锥辊组件,8-混凝土墙体,9-锥辊箱体水平运动液压缸,10-抱辊组件,11-抱辊运动液压缸,12-主动辊,13-联轴器,14-电动机,15-主动辊支架,16-芯辊,17-工件,18-工件底座,19-芯辊加热棒固定件,20-芯辊加热棒,21-芯辊连接支架,22-芯辊连接支架底座,23-锥辊箱体,24-测温电偶,25-滚轮,26-下锥辊,27-上锥辊,28-燃气喷嘴,29-抱辊,30-燃气管道分头,31-燃气管道,32-抱辊支架,33-燃气管道固定支架,34-燃气控制电磁阀,35-红外测温仪,36-红外测温仪支架,37-立柱,38-活动横

梁,39-滑动工作台,40-轮脚,41-电机高温保护壳,42-伸缩杆,43-异形环轧件,4101-电机。

具体实施方式

53.以下,参照附图对本发明的实施方式进行说明。

54.本发明提供一种薄壁环件环轧在线补热保温与尺寸测量装置,如图1及图2所示,其包括主动辊组件1、芯辊组件4、锥辊组件7、红外组件5、抱辊组件10及测量组件6。

55.如图3所示,主动辊组件1包括主动辊支架15、主动辊12、电动机14和联轴器13,主动辊12固定在主动辊支架15上并借助于联轴器13连接电动机14,电动机14通过联轴器13带动主动辊12做圆周运动。

56.如图4及图5所示,芯辊组件4包括芯辊16、工件底座18、芯辊加热棒固定件19、芯辊加热棒20、芯辊连接支架21、芯辊连接支架底座22、芯辊连接支架21水平运动液压缸3和芯辊连接支架21竖直运动液压缸2,芯辊连接支架21的第一端固定在芯辊连接支架底座22上,芯辊连接支架21的第二端连接芯辊16,工件底座18设置在芯辊16下方,芯辊加热棒20借助于芯辊加热棒固定件19设置在工件底座18下方,工件17通过芯辊16置于工件底座18上,芯辊连接支架21竖直运动液压缸2动作,使芯辊连接支架21向下运动,从而与芯辊16连接,在环轧过程中,芯辊连接支架21水平运动液压缸3动作牵引芯辊16做进给运动。

57.如图6所示,锥辊组件7包括锥辊箱体23、测温电偶24、锥辊箱体23水平运动液压缸9、上锥辊27和下锥辊26,上锥辊27和下锥辊26设置在锥辊箱体23的侧部,测温电偶24设置在上锥辊27和下锥辊26之间,锥辊箱体23水平运动液压缸9推动锥辊箱体23做径向运动,实现环轧过程中测温电偶24与工件17的全过程接触,测得工件17外壁温度。如图7所示,测温电偶24整体设置为棒状,端部设置有电偶。

58.如图8及图9所示,抱辊组件10安装在主动辊支架15两侧,抱辊组件10包括抱辊支架32、抱辊29和抱辊运动液压缸11,抱辊29设置在抱辊支架32上,在抱辊29上安装有燃气管道31,燃气管道31借助于燃气管道固定支架33进行固定,燃气管道31的端部设置有燃气管道分头30。燃气管道31一侧设置有燃气喷嘴28,燃气喷嘴28上设置有电磁阀34。在轧制过程中,抱辊支架32随着工件17直径的增大而做回转运动,安装在抱辊支架32上的燃气管道31做相同的运动,因此可实现轧制过程中对工件17的全过程补热保温,在加热过程中,通过与测得温度进行对比,电磁阀34可自动进行调节控制通过燃气喷嘴28的燃气量,从而实现燃气喷嘴28对工件17不同范围及不同温度的加热。如图10所示,在对工件17的保温过程中,安装在混凝土墙体8上的两个红外测温仪35,分别对工件17的外壁及内壁进行测温,并且红外测温仪35可以上下摆动,测量轴向不同点的温度,根据红外测温仪35测得的温度,通过调节燃气控制电磁阀34可对工件17进行针对性加热。红外测温仪35借助于红外测温仪支架36固定。

59.如图11及图12所示,测量组件6包括立柱37、活动横梁38和多个滑动工作台39,两根立柱37分别设置在混凝土墙体8两侧上方的轨道上并能够沿混凝土墙体8移动,每一根立柱37的内部均设置有一根竖直的轨道,活动横梁38的两端分别与两侧立柱37内部的轨相连接,活动横梁38在立柱37的竖直方向可以借助于轨道进行升降,活动横梁38的底部设置有水平滑轨,多个滑动工作台39与活动横梁38的水平滑轨连接并能够在水平滑轨上进行滑动,滑动工作台39开设有容纳水平滑轨的凹槽,本实施例中为燕尾槽。

60.每一个滑动工作台39均包括轮脚40、电机高温保护壳41、伸缩杆42和电机4101,通过调节活动横梁38以及轮脚40的位置,对轧制后的工件17进行精准测量。电机高温保护壳41与滑动工作台39的第一端相连接,电机4101设置在电机高温保护壳41内部,伸缩杆42与滑动工作台39的第二端相连接;轮脚40与电机4101的输出轴相连接,并贴紧活动横梁38的侧壁,以实现通过与活动横梁38之间的摩擦来驱动整个滑动工作台39的运动。

61.本装置共设置有四组滑动工作台39,按从左到右的顺序分别为第一滑动工作台、第二滑动工作台、第三滑动工作台和第四滑动工作台。

62.测量系统开始工作前,第二滑动工作台和第三滑动工作台位于活动横梁38的中间,第一滑动工作台和第四滑动工作台位于活动横梁38的两端;工作时,第二滑动工作台和第三滑动工作台分别向左右运动,直至与工件17的内壁相接触而停止,第一滑动工作台和第四滑动工作台向中间靠拢,直至与工件17的外壁相接触而停止;分别读取第一滑动工作台和第二滑动工作台上伸缩杆42之间的距离、第二滑动工作台和第三滑动工作台上伸缩杆42之间的距离、第三滑动工作台和第四滑动工作台上伸缩杆42之间的距离及第一滑动工作台和第四滑动工作台上伸缩杆42之间的距离,记为工件17的左壁厚、内径、右壁厚和外径。若工件17为异形环轧件43,在此基础上,可以第二滑动工作台和第三滑动工作台的伸缩杆42的长度调整至最长,让第二滑动工作台和第三滑动工作台的伸缩杆42先接触内径最小的位置,并不断调整伸缩杆42的长度和活动横梁38的高度,以实现伸缩杆42的杆头与不同内径处的工件17相接触,并实时记录不同内径的数值,得到异形环轧件43的形貌数据。

63.优选地,锥辊箱体23的底部设置有滚轮25。

64.优选地,本发明的另一方面还提供一种薄壁环件环轧及测量方法,如图13所示,其包括以下步骤:

65.s1、电动机14通过联轴器13带动主动辊12做圆周运动。

66.s2、工件17通过芯轴置于工件底座18上,芯辊连接支架21在竖直液压缸的作用下下压与芯辊16接触并套牢;在水平液压缸的作用下,芯辊16做进给运动使工件17与主动辊12接触。

67.s3、锥辊箱体23在液压缸的作用下先与工件17接触,并在之后轧制的过程中,箱体做径向运动远离芯辊16,在此过程中,仍保持与工件17端面接触。测温电偶24在轧制过程中持续测量工件17外壁温度,完成温度检测。

68.s4、抱辊29通过液压缸的作用与工件17接触,并在之后的环轧过程中在液压缸的作用下时刻与工件17接触。

69.s5、经由测温电偶24测得温度与工件17适宜轧制温度进行对比,当温度较低时对芯辊加热棒20通电,提高芯辊16温度;对火排通燃气并点燃,对工件17进行加热,使工件17处于适宜的轧制温度以提高环轧质量。

70.轧制过程中会产生轧制区塑性变形热、主动辊12与环件摩擦热、芯辊16与环件摩擦热、主动辊12与环件交换热、芯辊16与环件交换热、上、下锥辊与环件摩擦热、上、下锥辊与环件交换热、空气热对流热量以及热辐射热量。

71.其中:轧制区塑性变形热计算公式为:

72.73.主动辊12与环件摩擦热、芯辊16与环件摩擦热、上、下锥辊与环件摩擦热计算公式为:

74.q,=μp

εv75.主动辊12与环件交换热、芯辊16与环件交换热、上、下锥辊与环件交换热计算公式为:

76.空气热对流计算公式为:

77.qd=α(t

w-t0)

78.热辐射计算公式为:

79.qf=εσ[(tw 273)

4-(t0 273)4]

[0080]

式中,kq—表示应变能转化为热能的百分比,无量纲常数,一般为0.9-0.95;—等效应力;—等效应变速率;h—环件宽度;μ—摩擦系数;p

ε

—单位面积作用力;v—相对滑动速度;t

′

—轧辊温度;tb—接触后瞬间接触区表面温度;λ—环件与轧辊换热系数;ρ—材料密度;c—材料比热容;τ—瞬态导热穿透时间;α—对流换热系数;tw—环件或轧辊温度;t0—空气温度;ε—表面辐射系数;σ—玻尔兹曼常数。

[0081]

其中,如图13所示,步骤s5具体包括以下子步骤:

[0082]

s51、分别获取工件17上部、工件17中部和工件17下部各自的加工温度范围,确定工件17上部的最小温度为t

上min

,工件17上部的最大温度为t

上max

,工件17中部的最小温度为t

中min

,工件17中部的最大温度为t

中max

,工件17下部的最小温度为t

下min

,工件17下部的最大温度为t

下max

;

[0083]

s52、利用第一测温仪测量工件17上部温度t

上

,第二测温仪测量工件17下部温度t

下

,测温电偶24测量工件17中部温度t

中

;

[0084]

s53、判断工件17上部温度t

上

、工件17下部温度t

下

及工件17中部温度t

中

,当t

上min

《t

上

《t

上max

,t

中min

《t

中

《t

中max

且t

下min

《t

下

《t

下max

时,保持火排对工件17进行持续加热;当工件17上部温度t

上

》t

上max

或t

上

《t

上min

时,对火排上部的温度进行调节,当工件17中部温度t

中

》t

中max

或t

中

《t

中min

时,对火排中部的温度进行调节,当工件17下部温度t

下

》t

下max

或t

下

《t

下min

时,对火排上部的温度进行调节。

[0085]

s6、通过多个滑动工作台39的伸缩杆42对轧制后的工件17进行测量,获得环轧件的尺寸。

[0086]

下面进一步对本发明的工作原理做进一步解释:

[0087]

芯辊连接支架底座22置于主动辊支架15上,芯辊连接支架21与芯辊连接支架底座22连接,支架竖直运动液压缸2置于芯辊连接支架底座22上,推动芯辊连接支架21做回转运动,实现芯辊连接支架21与芯辊16的接触与分离;支架水平运动液压缸3与主动辊支架15连接,推动芯辊连接支架21做水平运动,从而实现芯辊16的进给运动;工件17置于工件底座18上,芯辊加热棒20通过芯辊加热棒固定件19与工件底座18连接,芯辊加热棒20主要加热部分处于芯辊16内部,实现在环轧过程中的对芯辊16的加热保温功能。

[0088]

锥辊部分包括锥辊水平运动液压缸9、锥辊箱体23、测温电偶24、滚轮25、下锥辊

26、上锥辊27,在环轧过程中,水平运动液压缸9动作实现锥辊箱体23的前进与后退,根据环件轧制成形的过程,可实现测温电偶24与工件17的全过程接触,从而知道环轧过程中环件外壁温。

[0089]

抱辊部分由抱辊29以及抱辊支架32组成,抱辊29分布在主动辊支架15两侧,在抱辊支架32上安装有燃气管道固定支架33,燃气管道31通过支架33安装在抱辊支架32上,燃气管道31一侧通入燃气,另一侧安装有工作燃气喷嘴28,当由测温电偶24获得的温度发现工件17外壁温度过低时,可通过工作燃气喷嘴28对工件17进行加热。在环件轧制成形的过程中,抱辊运动液压缸11可控制抱辊支架32进行回转运动实现与工件17全过程接触,在抱辊支架32运动的过程中,带动燃气管道31运动,从而可实现燃气喷嘴28对轧制全过程的加热。在对工件17的保温过程中,安装在混凝土墙体8上有两个红外测温仪35,分别对工件17的外壁及内壁进行测温,左侧的红外测温仪为第一测温仪,用于测量工件17上部的温度,右侧的红外测温仪为第二测温仪,用于测量工件17下部的温度。并且红外测温仪35可以上下摆动,测量轴向不同点的温度,根据红外测温仪35测得的温度,通过调节34燃气控制阀可对17工件17针对性加热。

[0090]

测量系统开始工作前,第二和第三滑动工作台位于活动横梁38的中间,第一和第四滑动工作台位于活动横梁38的两端;工作时,第二和第三滑动工作台分别向左右运动,直至与工件17的内壁相接触而停止,第一和第四滑动工作台向中间靠拢,直至与工件17的外壁相接触而停止;分别读取第一和第二、第二和第三、第三和第四、第一和第四滑动工作台上伸缩杆42之间的距离,记为工件17的左壁厚、内径、右壁厚和外径。若工件17为异形环轧件43,工作流程也大致类似以上操作,可以让第二和第三滑动工作台的伸缩杆42的长度调整至最长,让伸缩杆42先接触内径最小的位置,并不断调整伸缩杆42的长度和活动横梁38的高度,以实现伸缩杆42的杆头与不同内径处的工件17相接触从而获得不同区域的内径,并实时记录不同内径的数值,得到异形环轧件43的形貌数据。

[0091]

以上所述的实施例仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。