1.本发明属于工艺技术领域,涉及矫正装置结构及保温矫直工艺,特别涉及一种低碳合金钢航空薄腹板齿轮的保温矫正装置及方法。

背景技术:

2.航空低碳合金钢薄腹板齿轮为满足高寿命需求,齿轮渗碳面较多,渗碳工艺无法约束齿轮红热状态下的自由变形,后续压力淬火矫正能力有限,热处理后齿轮腹板常呈现伞状偏摆,自由齿端面仍存在较大跳动。同时,为符合轻量化需求,腹板较薄,机加工艺对热处理交付状态敏感,精度与合格率难以保证。低碳合金钢薄腹板齿轮或薄壁零件的冷热工艺变形普遍存在,难以精确控制,长期未形成有效的修正或补救措施。

3.现有热处理工艺变形控制精度和能力无法完全满足航空薄腹板齿轮的机加工要求,依靠多次返工改善腹板变形情况,返工控制精度依然较低,合格率与效率低下,返工次数有限,对齿面渗碳硬度具有不良影响,时常导致严重的生产交付脱期,对生产资源和成本造成极大的浪费。

技术实现要素:

4.本发明提供一种低碳合金钢航空薄腹板齿轮的保温矫正装置及方法,用以更好地的满足航空薄腹板齿轮的机加工需求。

5.为了实现上述任务,本发明采用以下技术方案:

6.一种低碳合金钢航空薄腹板齿轮的保温矫正装置,所述腹板齿轮包括齿轮盘以及垂直设置在齿轮盘一侧中心处的轴管,齿轮盘另一侧中心处设置有凸台;所述装置包括:齿轮腹板矫正架、端面锁止环、垫块、扭矩施加螺栓和紧固螺栓,其中:

7.所述齿轮腹板矫正架包括矫正盘以及同轴设置在矫正盘一侧的矫正环,矫正环的外径大于矫正盘,矫正环以及矫正盘之间通过多根固定板连接;在矫正盘轴心处开设螺纹孔,矫正环上分布有固定孔;

8.所述端面锁止环的外径与矫正环相匹配,在端面锁止环的内圆周上设置有一圈支撑槽,用于支撑所述跳动支撑面;端面锁止环上分布有与所述固定孔配合的紧固孔;

9.所述垫块为圆柱形结构,其一个端面上开设有用于支撑过矫扭矩支撑面的两层台阶槽,其中下层的台阶槽用于和所述齿轮盘的凸台端面配合,上层的台阶槽用于和轴管端面配合;垫块的另一个端面上有卡槽,用于和扭矩施加螺栓的端面配合;

10.扭矩施加螺栓的螺杆部分装配在所述矫正盘的螺纹孔中,下端部顶在垫块的卡槽中。

11.进一步地,利用上述矫正装置对腹板齿轮进行装配的过程包括:

12.首先,根据腹板齿轮需要被矫正的跳动面,确定腹板齿轮的安装方向;

13.其次,将端面锁止环置于腹板齿轮下方,使得腹板齿轮上的跳动支撑面卡在端面锁止环上的支撑槽内,然后旋转调整端面锁止环,使紧固孔和矫正环上的固定孔想对后,通

过紧固螺栓穿过紧固孔和固定孔,从而将腹板齿轮限制在齿轮腹板矫正架内部。

14.最后,通过齿轮腹板矫正架侧面向内部放入垫块,使得腹板齿轮的过矫扭矩支撑面卡在垫块上的台阶槽中,然后旋转扭矩施加螺栓,使扭矩施加螺栓的端部拧入到垫块的卡槽中,即完成了装配。

15.进一步地,扭矩施加螺栓为耐高温不锈钢,与腹板矫正架为螺纹配合,通过扭矩施加螺栓、垫块对装配在端面锁止环内的腹板齿轮施加扭矩,产生扭矩所需的反向扭矩矫正量v根据保温矫正模型计算得到;其中,扭矩施加通过扭矩螺栓的反向扭矩矫正量保证,反向扭矩矫正量测量方法为扭矩螺栓顶部与腹板矫正架上矫正盘平面高度差变化。

16.进一步地,所述保温矫正模型为:

17.vb=k

·

ta·vb

·

tc18.其中,vb为期望实际获得矫正量,t为保温温度,t为保温时间、v为反向扭矩矫正量;k、a、b、c为用于表征材料特性、保温工况特性、冷却特性环境因素的参数,由正交试验数据联立求解所得。

19.进一步地,k=(4.1619073571

±

0.5)

×

10-9

,a=0.6958439442

±

0.1,b=0.8866945592

±

0.1,c=3.067073477

±

0.5。

20.进一步地,所述矫正装置还包括一个锁紧螺母,锁紧螺母装配在扭矩施加螺栓上,用于在扭矩施加螺栓对腹板齿轮施加扭矩后,锁定扭矩施加螺栓的位置。

21.一种低碳合金钢航空薄腹板齿轮的保温矫正方法,包括:

22.按照薄腹板齿轮结构确定反向扭矩支撑面、跳动支撑面,设计并制作矫正装置;所述过矫扭矩支撑面为轴管的端面或凸台的端面;而跳动支撑面则为所述齿轮盘边缘处的表面;

23.建立保温矫正模型,计算反向扭矩矫正量;

24.实施腹板齿轮保温矫正工艺准备:确定并记录期望实际获得矫正量,使用实验不产生裂纹的反向扭矩矫正量的最大值冷态过矫薄腹板齿轮;确定保温温度t,带入保温矫正模型,反解得到保温时间,制定保温矫正方案;

25.装炉设置保温温度,保温时间,将装配后的矫正装置放入保温炉中,保温结束过后,淋水或自然静置冷却至常温,拆卸后,复测验证,完成变形件保温矫正。

26.进一步地,所述反向扭矩矫正量在计算时,在给定的期望实际获得矫正量vb下,腹板齿轮的材料消应力温度作为保温温度t,保温时间t取值为3-5h;先在该区间内选取一个保温时间,计算出来v后,的v的值大于实验不产生裂纹的反向扭矩矫正量v的最大值,则重新选取保温时间t,直至计算出来的v小于所述最大值,该v即为可用值。

27.进一步地,所述实验不产生裂纹的反向扭矩矫正量v,是指将腹板齿轮装配在矫正装置中后,在冷态下对于期望实际获得矫正量vb,通过不断施加扭矩,观察并记录,当腹板齿轮表面开始产生裂纹时,停止施加扭矩,记录此时施加的反向扭矩矫正量;通过对同一批次的多个腹板齿轮进行试验,得到一系列的反向扭矩矫正量的值,选其中最大值作为实验不产生裂纹的反向扭矩矫正量。

28.进一步地,期望实际获得矫正量vb在0.3mm内的,一次完成矫正;大于0.3mm的由于裂纹风险,两次或以上完成矫正,并增加磁粉检验。

29.进一步地,多次矫正时,为降低裂纹风险,后续校正量不宜大于前一次。

30.与现有技术相比,本发明具有以下技术特点:

31.利用本发明方法能高效准确地矫正腹板偏摆和齿端面跳动,减少批产产品报废,缓解生产交付压力,提高并且稳定产品合格率。对于产生偏摆的航空低碳合金钢薄腹板齿轮,单次保温较正可100%实现0.3mm内的腹板偏摆矫正。原本磨削前变形报废件矫正率高达到80%,消耗时间为热处理返工的30%。

附图说明

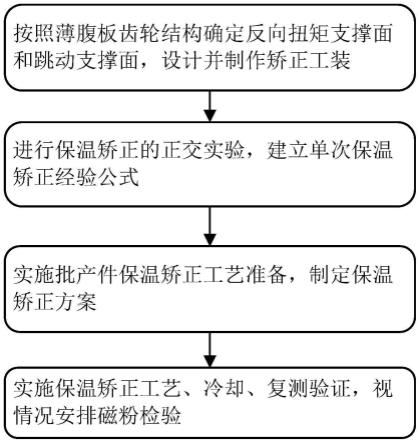

32.图1为保温矫正工艺实施流程;

33.图2的(a)、(b)、(c)为不同角度下被矫正薄腹板齿轮齿坯模型;

34.图3为被矫正薄腹板齿轮的侧视图;

35.图4的(a)、(b)为腹板矫正架整体视图和侧剖视图;

36.图5的(a)、(b)为端面锁止环整体视图和侧剖视图;

37.图6的(a)、(b)为垫块示整体视图和侧剖视图;

38.图7的(a)、(b)为保温矫正夹具装配整体视图和侧剖视图。

39.图中标号说明:1腹板齿轮,2轴管,3凸台,4过矫扭矩支撑面,5齿轮盘,6跳动支撑面,7齿轮腹板矫正架,8矫正环,9螺纹孔,10固定板,11固定孔,12矫正盘,13端面锁止环,14支撑槽,15紧固孔,16垫块,17台阶槽,18扭矩施加螺栓,19锁紧螺母,20紧固螺栓。

具体实施方式

40.本发明提供一种有效的航空低碳合金钢薄腹板齿轮1加工变形的矫正方法,基于应力叠加和消除原理对薄腹板偏摆变形齿轮施加反向扭矩,对跳动较大的自由齿端面施加约束,使得应力重新分布,通过消应力保温,使得应力重新平衡,通过实验摸索建立矫正模型。可以实现腹板0.3mm以内变形的100%矫正,且不影响工件硬度等性能。

41.参见附图,本发明方法包括以下步骤:

42.步骤1,按照薄腹板齿轮1结构确定反向扭矩支撑面、跳动支撑面6,设计并制作矫正装置;利用设计好的矫正装置对腹板齿轮1进行装配。所述腹板齿轮1包括齿轮盘5以及垂直设置在齿轮盘5一侧中心处的轴管2,齿轮盘5另一侧中心处设置有凸台3。

43.其中,根据腹板齿轮1需要被矫正跳动面,所述过矫扭矩支撑面4为轴管2的端面或凸台3的端面;而跳动支撑面6则为所述齿轮盘5边缘处的表面。

44.所述矫正装置包括齿轮腹板矫正架7、端面锁止环13、垫块16、扭矩施加螺栓18和紧固螺栓20,其中:

45.所述齿轮腹板矫正架7包括矫正盘12以及同轴设置在矫正盘12一侧的矫正环8,矫正环8的外径大于矫正盘12,矫正环8以及矫正盘12之间通过多根固定板10连接;在矫正盘12轴心处开设螺纹孔9,矫正环8上分布有固定孔11。

46.所述端面锁止环13的外径与矫正环8相匹配,在端面锁止环13的内圆周上设置有一圈支撑槽14,用于支撑所述跳动支撑面6;端面锁止环13上分布有与所述固定孔11配合的紧固孔15。

47.所述垫块16为圆柱形结构,其一个端面上开设有用于支撑过矫扭矩支撑面4的两层台阶槽17,其中下层的台阶槽17用于和所述齿轮盘5的凸台3端面配合,上层的台阶槽17

用于和轴管2端面配合;垫块16的另一个端面上有卡槽,用于和扭矩施加螺栓18的端面配合。

48.扭矩施加螺栓18的螺杆部分装配在所述矫正盘12的螺纹孔9中,下端部顶在垫块16的卡槽中。

49.可选地,所述矫正装置还包括一个锁紧螺母19,锁紧螺母19装配在扭矩施加螺栓18上,用于在扭矩施加螺栓18对腹板齿轮1施加扭矩后,锁定扭矩施加螺栓18的位置。

50.利用上述矫正装置对腹板齿轮1进行装配的过程如下:

51.首先根据腹板齿轮1需要被矫正的跳动面,确定腹板齿轮1的安装方向;如图7的示例中,腹板齿轮1上齿轮盘5向凸台3所在侧跳动,那么凸台3所在侧即为跳动面,将腹板齿轮1以凸台3朝上装入到齿轮腹板矫正架7中。

52.其次,将端面锁止环13置于腹板齿轮1下方,使得腹板齿轮1上的跳动支撑面6卡在端面锁止环13上的支撑槽14内,然后旋转调整端面锁止环13,使紧固孔15和矫正环8上的固定孔11想对后,通过紧固螺栓20穿过紧固孔15和固定孔11,从而将腹板齿轮1限制在齿轮腹板矫正架7内部。

53.最后,通过齿轮腹板矫正架7侧面向内部放入垫块16,使得腹板齿轮1的过矫扭矩支撑面4卡在垫块16上的台阶槽17中,然后旋转扭矩施加螺栓18,使扭矩施加螺栓18的端部拧入到垫块16的卡槽中,即完成了装配。

54.上述方案中,扭矩施加螺栓18为耐高温不锈钢,与腹板矫正架7为螺纹配合,通过扭矩施加螺栓18、垫块16对装配在端面锁止环13内的腹板齿轮1施加扭矩,产生扭矩所需的反向扭矩矫正量v根据保温矫正模型计算得到,以便获得精准的矫正量。其中,扭矩施加通过扭矩螺栓的反向扭矩矫正量保证,反向扭矩矫正量测量方法为扭矩螺栓顶部与腹板矫正架7上矫正盘12平面高度差变化。本实施例中,所述矫正装置的材料为1cr18ni9ti不锈钢。

55.步骤2,建立保温矫正模型,计算反向扭矩矫正量。确定期望实际获得矫正量vb(mm)涉及的关键变量有保温温度t(℃)、保温时间t(h)、反向扭矩矫正量v(mm)。

56.本发明提出的保温矫正模型如下:

57.vb=k

·

ta·vb

·

tc58.其中,k、a、b、c为用于表征材料特性、保温工况特性、冷却特性等环境因素的参数,由正交试验数据联立求解所得。

59.本方案中,对于低碳合金钢航空薄腹板齿轮1的保温矫直工艺,模型参数取值范围为k=(4.1619073571

±

0.5)

×

10-9

,a=0.6958439442

±

0.1,b=0.8866945592

±

0.1,c=3.067073477

±

0.5。

60.通过上述保温矫正模型,在给定的期望实际获得矫正量vb下,可计算得到反向扭矩矫正量v。在计算时,腹板齿轮1的材料消应力温度作为保温温度t,保温时间t取值为3-5h;先在该区间内选取一个保温时间,计算出来v后,的v的值大于实验不产生裂纹的反向扭矩矫正量v的最大值,则重新选取保温时间t,直至计算出来的v小于所述最大值,该v即为可用值。

61.步骤3,实施腹板齿轮保温矫正工艺准备,制定保温矫正方案。对偏摆和跳动变形严重的批产零件进行测量,确定并记录期望实际获得矫正量vb,使用实验不产生裂纹的反向扭矩矫正量v的最大值冷态过矫薄腹板齿轮1,完成装配。确定腹板齿轮1的材料消应力温

度,通常将其作为保温温度t,带入上式,反解得到保温时间t如下所示,制定保温矫正方案。

[0062][0063]

其中,实验不产生裂纹的反向扭矩矫正量v,是指将腹板齿轮1装配在矫正装置中后,在冷态(即室温)下对于期望实际获得矫正量vb,通过不断施加扭矩,观察并记录,当腹板齿轮1表面开始产生裂纹时,停止施加扭矩,记录此时施加的反向扭矩矫正量;通过对同一批次的多个腹板齿轮1进行试验,得到一系列的反向扭矩矫正量的值,选其中最大值作为实验不产生裂纹的反向扭矩矫正量v代入上述公式以计算t。

[0064]

由于端面联动腹板过矫变形,端面跳动和腹板偏摆不可同时矫正,夹具采用两个腹板矫正环8,模型通用,参数由跳动矫正实验数据计算所得。

[0065]

步骤4,实施保温矫正工艺。装炉设置保温温度t,保温时间t,将步骤1装配后(可用锁紧螺母19锁紧螺栓位置)的矫正装置放入保温炉中,保温结束过后,淋水或自然静置冷却至常温,拆卸后,复测验证,完成变形件保温矫正。

[0066]

原则上,期望实际获得矫正量vb在0.3mm内的,推荐一次完成矫正,大于0.3mm的由于裂纹风险,推荐两次或以上完成矫正,并增加磁粉检验,多次矫正时,为降低裂纹风险,后续校正量不宜大于前一次。

[0067]

本发明方法的具体试验中,薄腹板齿轮磨前要求涉及齿轮盘偏摆的关键约束尺寸9.71

±

0.05mm,齿轮1、2、3、4矫正前关键尺寸超差,校正后1、2、4合格,齿轮3过矫报废。

[0068]

表1试验中部分成功或显著矫正案例

[0069][0070][0071]

受齿端面渗碳影响,仅在端面圆跳动较大且不为单一偏斜时具有显著圆跳动矫正效果,单此种超差情况极为罕见,本方法提供的齿端圆跳动矫正功能仅为辅助功能。

[0072]

实施例:

[0073]

步骤1,按照批产薄腹板齿轮结构,确定反向扭矩支撑面为齿端面,跳动支撑面为对侧轴肩,设计并制作矫正装置。

[0074]

步骤2,进行保温矫正的正交实验,建立保温矫正模型。根据实验数据和经验模型计算公式参数。

[0075]

表2部分实验数据

[0076][0077]

经实验数据计算,确定公式参数取值如下:

[0078]

k=4.1619073571

×

10-9,a=0.6958439442,b=0.8866945592,c=3.067073477。

[0079]

步骤3,实施腹板齿轮保温矫正工艺准备。

[0080]

对偏摆和跳动变形严重的批产零件进行测量,实验齿轮端面圆跳动0.08mm,符合端面跳动小于0.1mm要求,关键尺寸为9.34mm,不符合要求值9.71

±

0.05mm,超出下公差0.32mm,需要矫正,最佳期望获得实际矫正量vbpr=0.37,达到9.71mm,考虑大校正量引起的高裂纹风险,选取期望获得实际矫正量vb=0.34mm,校正量超过0.3mm,拟定两次保温矫直,第一次vb1=0.2mm,第二vb2=0.14mm。矫正对象为9310钢,参照热处理工艺规程,不影响渗碳硬度的消应力温度应为135

±

10℃,选取保温温度为135℃,实际保温炉保证温度为135

±

5℃,参考实验,为降低裂纹风险,第二次校正量不宜大于第一次,过矫量v选取v1=2.4mm,v2=2mm,通过如下公式计算得到保温时间t1,t2。制定矫正方案如下:

[0081][0082]

表3保温矫正方案

[0083][0084]

装配夹具及工件,准备保温炉。

[0085]

步骤4,按照步骤三制定的矫正方案,实施保温矫正工艺。装炉设置保温温度150℃,保温时间t1=14.5h,保温结束过后,淋水冷却至常温,经三坐标测量仪测量,实际获得校正量vb1=0.217mm,装夹进行第二次保温矫正,装炉设置保温温度150℃,保温时间t2=11h,保温结束过后,淋水冷却至常温,经三坐标测量仪测量,实际获得校正量vb2=0.143mm,累积获得校正量vb=0.36mm,磁粉检验无裂纹。

[0086]

以上实施例仅用于说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。