1.本发明涉及一种钢板矫直方法,尤其涉及一种针对厚钢板的热矫直方法,该矫直方法尤其针对厚度为40~60mm的钢板。

背景技术:

2.在钢铁生产中,在钢板轧钢生产线中普遍都配置有矫直机。矫直机的作用是对轧机轧制后的钢板进行矫直,以克服钢板板形不良的缺陷,提升钢板成品的平直度。

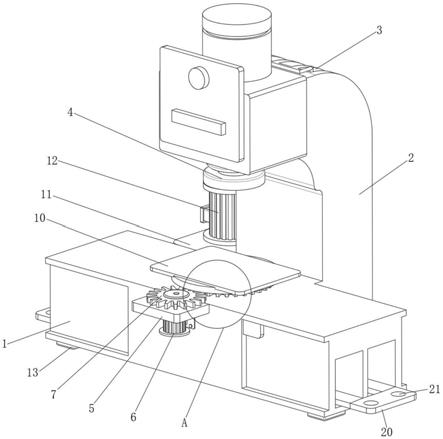

3.参见图1,目前用于矫直钢板的热矫直机中通常设置有上下两排矫直辊,即上排辊11和下排辊21,所有矫直辊互相平行,上下两排矫直辊在从热矫直机的入口到出口之间交错布置,热矫直机在对钢板3进行矫直时,钢板3经由上下两排矫直辊之间的辊缝通过,上下矫直辊均对钢板3进行顶压以使其弯曲,这些矫直辊按递减压弯规律对钢板3进行多次反复压弯以达到矫直目的。钢板经历热矫直机一次矫直称为一个道次矫直。

4.热矫直机的上排辊11安装在一个升降框架12上,因此上排辊11可进行集体升降和倾斜调整,热矫直机的下排辊21安装在一个固定框架22上,因此下排辊21整体上是固定的。

5.下排辊中最接近热矫直机入口侧一端的辊子称为下入口辊,然而,目前大多数热矫直机都是往复式矫直机,如图1中所示的即为往复式矫直机,往复式矫直机辊缝两端的入口和出口并不是固定的。比如,当钢板进行第一道次矫直,钢板从热矫直机的上游侧(接近生产流水线的前工序侧)进入热矫直机而从下游侧(接近生产流水线的后工序侧)出热矫直机时,则热矫直机的上游侧为入口侧,而下游侧则为出口侧;而当钢板由热矫直机的下游侧返回热矫直机进行第二道次矫直时,则热矫直机的下游侧变为入口侧,而上游侧则变为出口侧。也就是说,往复式矫直机两端的入口侧和出口侧是交替变换的,从而使得往复式矫直机中下排辊两端的辊子均可成为下入口辊。

6.为了满足矫直工艺的需求,热矫直机的下入口辊通常被设计成可以进行单独升降的形式,而为了适应往复矫直形式,往复式矫直机上下游两端的下辊均设计为可以进行单独升降的形式,从而使得热矫直机的两端均可作为入口侧。比如图1所示的即为往复式矫直机,图中所示矫直机的右侧为上游侧,左侧为下游侧,该矫直机下排辊21中的上游侧下辊23和下游侧下辊25均可为下入口辊,因此上游侧下辊23和下游侧下辊25均被设计成可进行单独升降的形式,具体来说,上游侧下辊23受上游侧油缸24驱动升降,下游侧下辊25则受下游侧油缸26驱动升降。

7.对于一些较厚规格的钢板,诸如厚度为40~60mm规格的钢板,钢板经轧机轧制后多出现翘头、扣头等板形不良的缺陷,为了克服上述板形不良的缺陷,钢板在经过轧制工序后,须采用热矫直机对钢板进行矫直处理,以提升钢板成品的平直度。

8.热矫直机对钢板矫直的过程通常是:先在热矫直机入口处对钢板进行较大变形弯曲,然后在热矫直机内部矫直过程中逐步减小对钢板的弯曲程度,直至最后将钢板矫直后移出热矫直机。为了达到上述矫直效果,热矫直机的上排辊则设置成倾斜状态,向下倾斜的方向朝向热矫直机的入口侧,热矫直机上下两排矫直辊的辊缝由入口至出口逐步扩大。

9.为了方便矫直机将钢板咬入,通常将下入口辊的高度设置为低于其它下排辊的高度。这种将下入口辊高度降低的方法对于厚度不大且易于弯曲的钢板来说是合适的,可以通过大的倾斜量、压下量来实现钢板的大变形,而对于一些较厚规格的钢板,诸如前述的厚度为40~60mm规格的钢板,由于压弯力矩大,靠增加倾斜量、压下量来产生对钢板矫平的压弯量,热矫直机所应对材料的抗弯曲变形力会快速增加而导致过力矩以及矫直力超设备能力,最终会使热矫直机无法承受而停滞。

10.中国专利申请(cn201110347349.9)公开了一种实现特厚板板形控制的热矫直方法,在该方法中,在钢板轧制的最后道次轧机将向矫直机发送钢板生产数据,矫直机进行特厚板矫直预计算;然后给出相应的预计算参数,各参数设定范围为:矫直力范围:1000kn-5000kn,矫直速度范围:0.2~0.7m/s;当钢板到达矫直机1#光栅时,启动特厚板矫直模式:根据钢板厚度和温度的不同设置相应的矫直辊缝,以两个温度区间,三个厚度区间进行辊缝设置。该热矫直方法拓展了矫直机矫直钢板的厚度范围,可以矫直厚度》100mm钢板的钢板,却未针对厚度为40~60mm规格钢板实现较好的板形保证。

技术实现要素:

11.本发明的目的在于提供一种针对厚钢板的热矫直方法,该热矫直方法能通过将矫直机下入口辊设置为平于或高于其它下辊的高度,并配合上排辊倾斜量,从而实现对厚钢板产生大变形弯曲效果,同时可以避免在厚钢板矫直时发生热矫直机过力矩及矫直力变大的现象,最终实现良好的矫直板形。

12.为了实现上述技术目的,本发明采用如下技术方案:

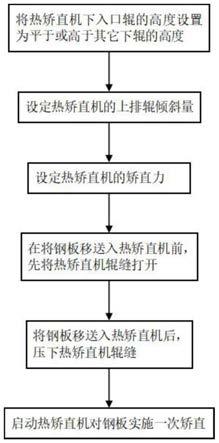

13.一种针对厚钢板的热矫直方法,包括如下步骤:

14.步骤1,热矫直机对钢板进行一个或数个前序道次矫直,其中每个前序道次矫直过程包括:

15.步骤1.1,将热矫直机下入口辊的高度设置为平于或高于其它下辊的高度;

16.步骤1.2,设定热矫直机的上排辊倾斜量;

17.步骤1.3,设定热矫直机的矫直力;

18.步骤1.4,在将钢板移送入热矫直机前,先将热矫直机辊缝打开;

19.步骤1.5,将钢板移送入热矫直机后,压下热矫直机辊缝;

20.步骤1.6,启动热矫直机对钢板实施一次矫直;

21.步骤2,热矫直机对钢板进行最后一个道次矫直,其中包括:

22.步骤2.1,将热矫直机下入口辊的高度设置为平于或低于其它下辊的高度;

23.步骤2.2,设定热矫直机的上排辊倾斜量,设定的上排辊倾斜量小于前序道次矫直时设定的上排辊倾斜量;

24.步骤2.3,设定热矫直机的矫直力,设定的矫直力小于前序道次矫直时设定的矫直力;

25.步骤2.4,在将钢板移送入热矫直机前,使热矫直机的辊缝处于压下状态;

26.步骤2.5,将钢板移送入热矫直机并启动热矫直机对钢板实施最后一次矫直。

27.进一步地,在所述步骤1中,热矫直机对钢板进行两个前序道次矫直。

28.进一步地,所述步骤1.4还包括:若对钢板的矫直为第一道次矫直,则将热矫直机

辊缝打开超过钢板厚度与钢板翘头高度之和,并且热矫直机辊缝打开超过钢板厚度加60mm之和,否则将热矫直机辊缝打开超过钢板厚度加50mm之和。

29.进一步地,所述钢板的厚度为40~60mm。

30.进一步地,所述步骤1和步骤2中,对于热矫直机的下入口辊相对其它下辊高度、上排辊倾斜量和矫直力的设定值按照下表来选取:

[0031][0032]

在步骤1.4中,由于下入口辊的高度已设置为平于或高于其它下辊,因此需要将热矫直机辊缝打开后才能将钢板送入到热矫直机中,否则可能导致热矫直机无法将钢板咬入的情况。此外,在第一道次矫直时,打开热矫直机辊缝超过钢板厚度与钢板翘头高度之和,则可便于将钢板送入到热矫直机辊缝中,而经过第一道次矫直后,钢板的翘头情况应该会有所缓解,因此可以将热矫直机辊缝打开超过钢板厚度加50mm之和即可。将钢板移送入热矫直机后,压下热矫直机辊缝,从而使热矫直机咬住钢板。在经过前序道次的矫直后,钢板的板形已基本趋于平直,翘头扣头的缺陷也已基本消除,即使按照正常的矫直方式对钢板进行矫直,这样也不会产生很大的抗弯曲变形力,因此可以在最后的一个道次矫直过程中按照一般正常的矫直方式对钢板进行矫直。在最后道次矫直时的钢板的板形已基本趋于平直,因此无须再通过大倾斜量来对钢板产生大变形弯曲效果,减小倾斜量以达到最后对钢板进行精细矫直的效果,并且也无须将热矫直机的辊缝打开。

[0033]

本发明的热矫直方法相对现有技术,在前序道次矫直时,将热矫直机下入口辊的高度设置为平于或高于其它下辊的高度,而在最后道次矫直时,将热矫直机下入口辊的高度设置为平于或低于其它下辊的高度。本发明的热矫直方法相对现有技术,其有益效果在于:通过将矫直机下入口辊设置为平于或高于其它下辊的高度,并配合上排辊倾斜量,从而实现对厚钢板产生大变形弯曲效果,与此同时,可以避免在厚钢板矫直时发生矫直机过力矩及矫直力变大的现象,最终实现良好的矫直效果,尤其针对40~60mm的特厚板,矫直后的板形在原有基础上有大幅改善,板形输出稳定。

附图说明

[0034]

图1为往复式热矫直机结构示意图,图中热矫直机处于矫直钢板的过程中,箭头a所指示方向为生产线流水方向,矫直机右侧则为上游侧,矫直机左侧为下游侧;

[0035]

图2为本发明针对厚钢板的热矫直方法中一个前序道次矫直的流程图;

[0036]

图3为本发明的热矫直方法中最后一个道次矫直的流程图。

[0037]

图中:11-上排辊、12-升降框架、21-下排辊、22-固定框架、23-上游侧下辊、24-上游侧油缸、25-下游侧下辊、26-下游侧油缸、3-钢板。

具体实施方式

[0038]

下面结合附图和具体实施例对本发明作进一步说明:

[0039]

参见图1至图3,本实施方式为一种针对厚钢板的热矫直方法,本实施方式的热矫直方法主要是针对厚度为40~60mm的钢板。在本实施方式中,所采用的热矫直机为往复式9辊辊式矫直机,该热矫直机的基本参数如下:

[0040]

矫直机工作辊直径:360mm;

[0041]

矫直辊间距:380mm;

[0042]

边辊至相邻辊距:480mm;

[0043]

矫直辊辊数:9辊;

[0044]

矫直速度:0-60/150m/min;

[0045]

单辊矫直力:10000kn。

[0046]

参见图2和图3,本实施方式的热矫直方法包括如下步骤:

[0047]

步骤1,热矫直机对钢板进行一个或数个前序道次矫直,其中每个前序道次矫直过程如图2所示,包括:

[0048]

步骤1.1,将热矫直机下入口辊的高度设置为平于或高于其它下辊的高度。

[0049]

步骤1.2,设定热矫直机的上排辊倾斜量。

[0050]

步骤1.3,设定热矫直机的矫直力。

[0051]

步骤1.4,在将钢板移送入热矫直机前,先将热矫直机辊缝打开。优化地,步骤1.4还包括:若对钢板的矫直为第一道次矫直,则将热矫直机辊缝打开超过钢板厚度与钢板翘头高度之和,并且热矫直机辊缝打开超过钢板厚度加60mm之和,否则将热矫直机辊缝打开超过钢板厚度加50mm之和。在步骤1.4中,由于下入口辊的高度已设置为平于或高于其它下辊,因此需要将热矫直机辊缝打开后才能将钢板送入到热矫直机中,否则可能导致热矫直机无法将钢板咬入的情况。此外,在第一道次矫直时,打开热矫直机辊缝超过钢板厚度与钢板翘头高度之和,则可便于将钢板送入到热矫直机辊缝中,而辊缝打开的最低限度是钢板厚度加60mm,这样可以保证扣头的钢板也能顺利进入热矫直机中。而经过第一道次矫直后,钢板的翘头或扣头情况应该会有所缓解,因此可以将热矫直机辊缝打开超过钢板厚度加50mm之和即可。

[0052]

步骤1.5,将钢板移送入热矫直机后,压下热矫直机辊缝,从而使热矫直机咬住钢板。

[0053]

步骤1.6,启动热矫直机对钢板实施一次矫直。

[0054]

步骤2,热矫直机对钢板进行最后一个道次矫直,最后一个道次矫直过程如图3所

示,其中包括:

[0055]

步骤2.1,将热矫直机下入口辊的高度设置为平于或低于其它下辊的高度,即按照一般正常的矫直方式来设定下入口辊的高度。在经过前序道次的矫直后,钢板的板形已基本趋于平直,翘头扣头的缺陷也已基本消除,即使按照正常的矫直方式对钢板进行矫直,这样也不会产生很大的抗弯曲变形力,因此可以在最后的一个道次矫直过程中按照一般正常的矫直方式对钢板进行矫直。

[0056]

步骤2.2,设定热矫直机的上排辊倾斜量,设定的上排辊倾斜量小于前序道次矫直时设定的上排辊倾斜量。由于此时的钢板的板形已基本趋于平直,因此无须再通过大倾斜量来对钢板产生大变形弯曲效果,减小倾斜量以达到最后对钢板进行精细矫直的效果。

[0057]

步骤2.3,设定热矫直机的矫直力,设定的矫直力小于前序道次矫直时设定的矫直力,从而可减少钢板的矫直残余应力。

[0058]

步骤2.4,在将钢板移送入热矫直机前,使热矫直机的辊缝处于压下状态。按照一般正常的矫直方式对钢板进行矫直时,无须将热矫直机的辊缝打开。

[0059]

步骤2.5,将钢板移送入热矫直机并启动热矫直机对钢板实施最后一次矫直。

[0060]

在本实施方式中,对于各种不同厚度规格的钢板,可根据表1来选取下入口辊相对其它下辊高度、上排辊倾斜量和矫直力等热矫直机的设定参数:

[0061][0062]

表1,各厚度钢板热矫直机设定参数表

[0063]

对于未在表1中列出的厚度规格的钢板,如50.6mm规格的钢板,可采用线性插值的方法来选取设定参数。而对于参数范围内的具体取值,可根据矫直时材料屈服强度高低及钢板宽度来具体确定,矫直时材料屈服强度高、钢板较宽时取相对小的参数,反之取较大的参数。

[0064]

采用本实施方式的热矫直方法对厚钢板进行矫直,能通过将矫直机下入口辊设置为平于或高于其它下辊的高度,并配合上排辊倾斜量,从而实现对厚钢板产生大变形弯曲效果,与此同时,可以避免在厚钢板矫直时发生矫直机过力矩及矫直力变大的现象,最终实现良好的矫直效果。尤其针对40~60mm的特厚板,矫直后的板形在原有基础上有大幅改善,

板形输出稳定。

[0065]

以下提供一个钢板矫直的具体实施例:

[0066]

轧机轧制40mm

×

3100mm规格钢板,经轧制后的钢板须用热矫直机对其进行矫直,矫直时钢板温度650~680℃,热矫直机选用设定参数如下表:

[0067][0068]

本实施例中采用的热矫直机为往复式矫直机,对钢板一共进行三个道次矫直,具体如下:

[0069]

第一道次:

[0070]

经过轧机轧制的钢板到达热矫直机,此时的钢板位于热矫直机的上游侧,此时热矫直机的上游侧为入口侧,上游侧处的下辊则为下入口辊。

[0071]

1)将热矫直机上游侧下辊的高度设置为高于其它下辊2.5mm的高度。

[0072]

2)设定热矫直机的上排辊倾斜量为4.0mm。

[0073]

3)设定热矫直机的矫直力为5300kn。

[0074]

4)在将钢板移送入热矫直机前,先将热矫直机辊缝打开,辊缝打开的高度应超过钢板厚度与钢板翘头高度之和,并且辊缝打开的高度应超过钢板厚度加60mm之和。

[0075]

5)将钢板由热矫直机上游侧移送入热矫直机后,压下热矫直机辊缝。

[0076]

6)启动热矫直机对钢板实施第一次矫直,钢板则由下游侧移出热矫直机。

[0077]

第二道次:

[0078]

经过第一道次矫直后,此时的钢板位于热矫直机的下游侧,钢板进行第二道次矫直则应从热矫直机下游侧返回热矫直机,此时热矫直机的下游侧为入口侧,下游侧处的下辊则为下入口辊。

[0079]

1)将热矫直机下游侧下辊的高度设置为高于其它下辊2.5mm的高度。

[0080]

2)设定热矫直机的上排辊倾斜量为4.0mm。

[0081]

3)设定热矫直机的矫直力为5300kn。

[0082]

4)在将钢板移送入热矫直机前,先将热矫直机辊缝打开,将热矫直机辊缝打开超过钢板厚度加50mm之和。

[0083]

5)将钢板由热矫直机下游侧移送入热矫直机后,压下热矫直机辊缝。

[0084]

6)启动热矫直机对钢板实施第二次矫直,钢板则由上游侧移出热矫直机。

[0085]

第三道次:

[0086]

经过两个前序道次矫直后,此时的钢板已经返回到热矫直机的上游侧,此时热矫直机的上游侧为入口侧,上游侧处的下辊则为下入口辊,第三道次矫直是最后一道次矫直。

[0087]

1)将热矫直机上游侧下辊的高度设置为平于其它下辊的高度0。

[0088]

2)设定热矫直机的上排辊倾斜量为3.0mm,该设定的上排辊倾斜量小于前序两个道次矫直时设定的4.0mm的上排辊倾斜量。

[0089]

3)设定热矫直机的矫直力为3800kn,设定的矫直力小于前序两个道次矫直时设定的5300kn的矫直力。

[0090]

4)在将钢板移送入热矫直机前,使热矫直机的辊缝处于压下状态。

[0091]

5)将钢板由热矫直机上游侧移送入热矫直机并启动热矫直机对钢板实施最后一次矫直,钢板则由下游侧移出热矫直机完成矫直。

[0092]

钢板经过矫直后,板形良好,钢板最大不平度为1.5mm/m。

[0093]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。