1.本发明涉及大豆蛋白提取技术,具体涉及一种大豆硒肽的提取方法及其应用。

背景技术:

2.随着对元素硒认识和研究的深入,有机硒化物以其高效低毒成为补硒剂、硒添加剂在食品、医药、保健、畜牧业、化工等多行业广泛关注,天然产物中的硒活性成分提取成为近年来硒元素研究的热点。

3.由于硒在人体内代谢快,需要长期补充,蛋白质作为人体必须的营养物质,也需要进行补充。而在日常普通食物中,蛋白质和硒并没有多少被真正利用,我们身体里的免疫系统中的各种细胞和酶都是由以蛋白质和硒等为主的营养成分构成的,当蛋白质和硒补充不足时,机体的免疫力就会下降。

4.因此,研究开发出一种易于被吸收利用的蛋白和硒,对提高人们,尤其是中老年人的身体免疫力,降低高血压、高血脂和高血糖及癌症等疾病的发病率,提高人们的生活水平具有重要的意义。

5.恩施是世界硒都,是迄今为止“全球唯一探明独立硒矿床”所在地,境内硒矿蕴藏量居世界第一,是世界天然生物硒资源最富集的地区,被誉为“世界第一天然富硒生物圈”,在这里生长的植物、动物、微生物等,它们的硒含量明显高于世界上其它地区的同类物种。富硒大豆是产于恩施地区的大豆,通过硒肥种植,富硒大豆含硒量达到100mg/kg以上,有机含量达到99%以上。

6.大豆硒肽是一种含硒蛋白肽,是富硒植物蛋白水解后的产物,它具备硒和肽两者生理活性,在抗肿瘤、抗氧化、免疫调节、补充蛋白质等方面,具有较高的药用和保健价值,因此,利用恩施硒资源,开发一种大豆硒肽,具有重要的意义。

7.现有技术中有很多关于大豆肽的提取方法,发明人曾采用多种方式进行提取实验,发现虽然能够保证最终得到的产品纯度在80%以上,但是总产物的提取率却很难突破10%,产物中的总硒含量最高也只能达到400mg/kg左右,且两者很难做到兼顾。

技术实现要素:

8.基于此,发明人经过反复实验研究,最终确定了一种大豆硒肽的提取方法,采用该提取方法总产物的提取率能够保持在10%以上,总硒含量能够达到400mg/kg以上。

9.本发明采用如下技术方案来实现上述技术目的:本发明提供一种大豆硒肽的提取方法,包括以下步骤:

10.将大豆榨油去脂,豆粕粉碎至粒径<30目;

11.在粉碎物料中加入碱液混合,50~55℃恒温超声浸提,过100~140目滤网得浸提清液,将浸提清液的ph调节至4~4.5,过100~140目滤网,得大豆硒蛋白沉淀物;

12.将大豆硒蛋白沉淀物用碱液复溶,用填料为d3520的大孔树脂层析柱吸附,再用去离子水水洗,得洗脱液;

13.将洗脱液浓缩至10~30波美度,加入木瓜蛋白酶和菠萝蛋白酶,45~55℃条件下酶解8~15h后,85~100℃灭活,冷却至室温,其中,木瓜蛋白酶的用量为大豆硒蛋白沉淀物质量的0.25~0.5%,菠萝蛋白酶的用量为大豆硒蛋白沉淀物质量的0.1~0.5%;

14.依次用不同道尔顿的超滤膜过滤,取膜上浓缩液再次浓缩后,喷雾干燥即得。

15.该方法中,以榨油去脂后的豆粕为原料进行提取,首先将豆粕粉碎保证其粉碎后的粒径不得大于30目,之后加入碱液、并采用特定温度下的超声配合浸提,将浸提后的清液调整ph,并严格控制ph在4~4.5,以保证得到尽可能多的大豆硒蛋白沉淀物。之后再将大豆硒蛋白沉淀物采用碱液重新复溶后,用特定填料的层析柱进行分离,将分离得到的洗脱液进行浓缩至10~30波美度后,加入特定量的木瓜蛋白酶和菠萝蛋白酶进行酶解,并采用不同道尔顿的超滤膜过滤、浓缩、喷雾干燥即得,提取率能达到10%以上,且总硒含量能够保持在400mg/kg以上。

16.发明人曾采用羧甲基纤维素、cm-纤维素、二乙氨基乙基纤维素、d101、d201、d113等几十种树脂进行层析分离,发现均存在各种各样的问题,导致最终产品要么纯度不够,要么收率或产品中硒含量较低,效果均不理想。

17.作为一种优选的实施方式,超声浸提的条件为:300~500kw,超声处理20~40min。

18.作为一种优选的实施方式,粉碎物料提取时碱液的用量为每100g粉碎物料添加1000~2500ml,和/或所述碱液为ph值为7.5~8.5、质量体积比为0.5~1.5%的氢氧化钠溶液;和/或碱液超声浸提时至少包括两个重复,第一次碱液超声浸提时碱液的用量为每100g粉碎物料添加800~1500ml,第二次碱液超声浸提时碱液的用量为每100g粉碎物料添加300~1000ml。

19.作为一种优选的实施方式,碱液复溶时所用的碱液的量为每100g大豆硒蛋白沉淀物用1000~2000ml。

20.作为一种优选的实施方式,层析柱吸附处理时,流速为20~40l/h。

21.作为一种优选的实施方式,水洗时所用的去离子水的量为每100g大豆硒蛋白沉淀物用1500~3000ml。

22.作为一种优选的实施方式,所述层析柱吸附时的填料为大孔树脂d3520。

23.作为一种优选的实施方式,超声浸提后过滤时滤网的孔径为110~130目,浸提清液调节ph后过滤时所用的滤网的孔径为110~130目。

24.作为一种优选的实施方式,木瓜蛋白酶的用量为大豆硒蛋白沉淀物质量的0.4~0.5%,菠萝蛋白酶的用量为大豆硒蛋白沉淀物质量的0.3~0.5%。

25.作为一种优选的实施方式,灭活冷却后,依次采用5000道尔顿超滤膜、2000道尔顿超滤膜和200道尔顿超滤膜过滤。

26.本发明还提供了上述大豆硒肽的提取方法在富硒大豆处理中的应用,榨油去脂时可以直接得到食用油,超声过滤后得到的滤渣可以用作肥料,酸沉后的滤液可以用于提取水溶糖。

27.与现有技术相比,本发明的有益效果为:

28.本发明所提供的大豆硒肽的提取方法工艺路线简单,最终得到的产品均为有水果香味的白色粉末,且极易溶于水,提取率能达到10%以上,甚至于最高可达到15%,提取物中硒含量能够达到400mg/kg,纯度能保持在80%以上,有机硒在总硒中的占比能够保持在

98%以上,且重金属等不超标,可作为食品添加剂直接使用,少量的添加即可满足国标gb 28050-2011食品安全国家标准预包装食品营养标签通则和ws_t 578.3-2017中国居民膳食营养素参考摄入量第3部分微量元素的补充要求,市场接受度极佳,目前已经成功的进行大规模生产。

附图说明

29.图1为富硒大豆的处理工艺路线框图。

具体实施方式

30.下面结合具体实施例对本发明作进一步的详细说明,以使本领域的技术人员更加清楚地理解本发明。

31.以下各实施例,仅用于说明本发明,但不用来限制本发明的范围。基于本发明中的具体实施例,本领域普通技术人员在没有做出创造性劳动的情况下,所获得的其他所有实施例,都属于本发明的保护范围。

32.在本发明实施例中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品;在本发明实施例中,若未具体指明,所用的技术手段均为本领域技术人员所熟知的常规手段。

33.富硒大豆,购自湖北省恩施州富硒大豆基地。

34.实施例1

35.本发明实施例提供了一种大豆硒肽的提取工艺,包括如下步骤:

36.s1,将富硒大豆榨油去脂,将得到的豆粕粉碎至粒径<30目;

37.s2,在步骤s1中得到的100g粉碎物料中加入1000ml ph为8.0的质量体积比为1%的氢氧化钠碱液混合,50~53℃恒温,400w超声浸提30min,过120目滤网,得浸提清液,在收集到的过滤物中再加入500ml上述碱液,重复浸提一次,将浸提清液混合用于下一步的提取;

38.s3,将浸提清液的ph调节至4~4.5,然后用120目的滤网过滤,得大豆硒蛋白沉淀物;

39.s4,将大豆硒蛋白沉淀物用400ml ph值为8.0的质量体积百分比为1%的氢氧化钠碱液复溶,用大孔树脂d3520层析柱吸附,流速为30l/h,再用600ml的去离子水反复水洗,得洗脱液;

40.s5,将洗脱液低温真空浓缩至20波美度,加入沉淀总质量0.4%的木瓜蛋白酶(20000u)和沉淀总质量0.3%的菠萝蛋白酶(100000u),45~50℃条件下酶解10h;

41.s6,将酶解液95℃灭活20min,迅速冷却至室温;

42.s7,将冷却液先用5000道尔顿超滤膜过滤,再用2000道尔顿超滤波进行分离,超滤液再用200道尔顿超滤膜过滤,取膜上浓缩液,得200~2000道的肽液;

43.s8,将获得的肽液浓缩至33~36波美度,喷雾干燥即得。

44.实施例2

45.本发明实施例提供了一种大豆硒肽的提取工艺,包括如下步骤:

46.s1,将富硒大豆榨油去脂,将得到的豆粕粉碎至粒径<30目;

47.s2,在步骤s1中得到的100g粉碎物料中加入1500ml ph为8.0的质量体积比为1%的氢氧化钠碱液混合,52~55℃恒温,420w超声浸提25min,过120目滤网,得浸提清液,在收集到的过滤物中再加入500ml上述碱液,重复浸提一次,将浸提清液混合用于下一步的提取;

48.s3,将浸提清液的ph调节至4~4.5,然后用120目的滤网过滤,得大豆硒蛋白沉淀物;

49.s4,将大豆硒蛋白沉淀物用400ml ph值为8.0的质量体积百分比为1%的氢氧化钠碱液复溶,用大孔树脂d3520层析柱吸附,流速为25l/h,再用600ml的去离子水反复水洗,得洗脱液;

50.s5,将洗脱液低温真空浓缩至30波美度,加入沉淀总质量0.3%的木瓜蛋白酶(20000u)和沉淀总质量0.2%的菠萝蛋白酶(100000u),45~50℃条件下酶解10h;

51.s6,将酶解液95℃灭活20min,迅速冷却至室温;

52.s7,将冷却液先用5000道尔顿超滤膜过滤,再用2000道尔顿超滤波进行分离,超滤液再用200道尔顿超滤膜过滤,取膜上浓缩液,得200~2000道的肽液;

53.s8,将获得的肽液浓缩至33~36波美度,喷雾干燥即得。

54.实施例3

55.本发明实施例提供了一种大豆硒肽的提取工艺,包括如下步骤:

56.s1,将富硒大豆榨油去脂,将得到的豆粕粉碎至粒径<30目;

57.s2,在步骤s1中得到的100g粉碎物料中加入2000ml ph为8.0的质量体积比为1%的氢氧化钠碱液混合,50~53℃恒温,500w超声浸提40min,过120目滤网,得浸提清液;

58.s3,将浸提清液的ph调节至4~4.5,然后用130目的滤网过滤,得大豆硒蛋白沉淀物;

59.s4,将大豆硒蛋白沉淀物用400ml ph值为8.0的质量体积百分比为1%的氢氧化钠碱液复溶,用大孔树脂d3520层析柱吸附,流速为40l/h,再用600ml的去离子水反复水洗,得洗脱液;

60.s5,将洗脱液低温真空浓缩至10波美度,加入沉淀总质量0.3%的木瓜蛋白酶(20000u)和沉淀总质量0.3%的菠萝蛋白酶(100000u),50~55℃条件下酶解12h;

61.s6,将酶解液90℃灭活20min,迅速冷却至室温;

62.s7,将冷却液先用5000道尔顿超滤膜过滤,再用2000道尔顿超滤波进行分离,超滤液再用200道尔顿超滤膜过滤,取膜上浓缩液,得200~2000道的肽液;

63.s8,将获得的肽液浓缩至33~36波美度,喷雾干燥即得。

64.对比例1

65.本对比例与实施例1的不同之处在于,步骤s5中仅加入沉淀质量0.5%的木瓜蛋白酶(20000u)进行酶解。

66.对比例2

67.本对比例与实施例1的不同之处在于,步骤s5中仅加入沉淀质量0.8%的菠萝蛋白酶(100000u)进行酶解。

68.对比例3

69.本对比例与实施例1的不同之处在于,步骤s5中加入沉淀质量0.8%的碱性蛋白酶

(100000u,购自恩施乐之塬科技有限责任公司)进行酶解。

70.对比例4

71.本对比例与实施例1的不同之处在于,步骤s2中加入2000ml的ph为8质量体积比为1%的氢氧化钠碱液进行浸提,不采用超声辅助提取。

72.检测分析:

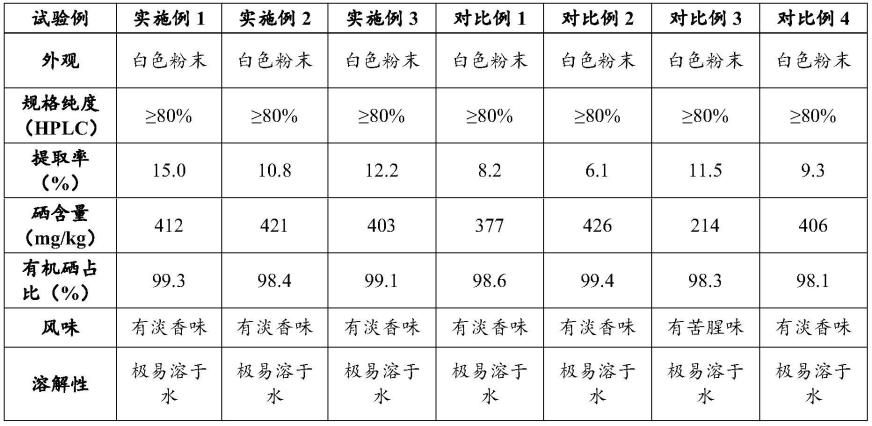

73.分别对实施例1-3和对比例1-5中提取得到的大豆硒肽进行检测分析,结果如下表所示:

74.表1实施例1-3和对比例1-5中提取得到的大豆硒肽的检测分析结果

[0075][0076]

由上表可以看出,

[0077]

实施例1-3制备得到的大豆硒肽,其均为白色粉末、且极易溶于水、有水果香味,提取率均在10%以上,纯度在80%以上,硒含量在400mg/kg以上,有机硒含量占比在98%以上,其中,提取率最高可以达到15%,且硒含量同时能够达到412mg/kg,相对于对比例,提取率及硒含量均得到了很好的提高。

[0078]

进一步对实施例1-3中制备得到的大豆硒肽进行检测分析,其灰分均≦1%,铅含量《0.200mg/kg,砷含量《0.100mg/kg,铬含量《0.05mg/kg,镉含量《0.026mg/kg,大肠杆菌微生物菌落数均为0,达到食品添加剂要求,可直接进行生产销售。

[0079]

在此有必要指出的是,以上实施例仅限于对本发明的技术方案做进一步的阐述和说明,并不是对本发明的技术方案的进一步的限制,本发明的方法仅为较佳的实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。