1.本发明属于电化学技术领域,具体涉及一种碳酸乙烯酯的提纯方法。

背景技术:

2.碳酸乙烯酯属于环状碳酸酯,化学性质比较稳定,是一种性能优良的有机溶剂,可溶解多种聚合物和树脂,亦可作为有机中间体广泛应用于印染、塑料、气体分离、高分子合成及电化学领域。更重要的是,作为目前锂离子电池电解液中最常用的五种碳酸酯溶剂之一,碳酸乙烯酯可溶解大量的电解质,具有十分优良的成膜特性,是锂电池电解液不可或缺的溶剂之一。

3.目前,工业上常见的碳酸乙烯酯的制备方法是环氧乙烷和二氧化碳高温高压催化法。然而,在环氧乙烷和二氧化碳发生环加成反应生成碳酸乙烯酯的同时,因催化剂的微量分解,会生成其它醇酯类杂质。为满足锂电池电解液的要求,必须对碳酸乙烯酯加工纯化,以达到电子级或更高。工业上常用的碳酸乙烯酯提纯方法为多塔连续精馏法,不仅能耗大,设备费及操作费用高,而且因精馏操作时温度过高,会伴有微量副产物产生,产品品质难以达到99.99%以上;此外,现有的提纯工艺对乙二醇及其低聚物、卤代醇等醇类杂质的去除效果欠佳,而微量的醇类杂质会影响锂离子电池电解液性能,会导致sei膜的不稳定性,降低锂离子的传导性,降低了电池的循环效率,此外还会增大电池的不可逆容量。

4.鉴于此,特提出此发明。

技术实现要素:

5.基于此,本发明的目的在于提供一种碳酸乙烯酯的提纯方法,使碳酸乙烯酯的含量在99.99%以上,且能有效去除卤代醇和乙二醇及其低聚物等影响锂离子电池电解液性能的杂质。

6.为达到上述目的,本发明采用如下技术方案。

7.一种碳酸乙烯酯的提纯方法,包括以下步骤:s1、减压精馏:将碳酸乙烯酯反应液在压力为-0.095mpa~-0.098mpa,温度为110℃~170℃,回流比为1~3:1的条件下进行减压精馏;s2、降膜结晶:(1)降温结晶:将步骤s1获得的减压精馏产物进行降温结晶,当晶层厚度达到12cm~15cm时停止结晶;(2)升温发汗:将所述降温结晶获得的晶体在36~37℃发汗0.5~2h,在37~38℃发汗0.5~2h,最后在38~39℃发汗0.3~1h,结束发汗;发汗液重回减压精馏步骤;(3)加热熔融:将升温发汗后获得的晶体加热熔融,获得纯化的碳酸乙烯酯成品液。

8.在一些实施例中,当所述晶层厚度达到12.5cm~14.5cm时视为降温结晶终点。

9.在一些优选的实施例中,当所述晶层厚度达到13cm~14cm时视为降温结晶终点。

10.在一些实施例中,所述步骤(1)中减压精馏产物的温度为50℃~80℃。

11.在一些实施例中,所述步骤(1)中降温速率为0.4℃/h~1.0℃/h。

12.在一些实施例中,步骤(2)中将所述降温结晶获得的晶体在36~37℃发汗1~

1.5h,在37~38℃发汗1~1.5h,最后在38~39℃发汗0.5~1h,结束发汗。

13.在一些实施例中,所述步骤(3)中加热熔融温度为50℃~60℃。

14.在一些实施例中,所述步骤s1中温度为110℃~150℃。

15.本发明提供了一种碳酸乙烯酯的提纯方法,所述提纯方法采用精馏-结晶耦合工艺,先将碳酸乙烯酯反应液在合适的条件下进行减压精馏获得工业级碳酸乙烯酯;所述工业级碳酸乙烯酯继续在优化的条件下进行降膜结晶,通过控制降温结晶获得的晶层的厚度,可以有效提高终产物纯度,获得碳酸乙烯酯含量在99.99%以上的电子级碳酸乙烯酯;尤其是在保证高纯度和收率的同时可以有效去除终产物中的卤代醇和乙二醇及其低聚物等杂质,从而进一步提升电子级碳酸乙烯酯的品质,使其在作为锂电池电解液溶剂时,可以避免微量的醇类杂质导致sei膜的不稳定性,提升电池的稳定性能,循环性能,以及使用寿命。

16.本发明所述提纯方法耗能低,收率及纯度高,同时避免了纯化过程中副产物的产生。此外,晶层厚度数据可反馈于dcs控制系统上,既保证成品收率及纯度,还利于工业化连续生产。

具体实施方式

17.本发明下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。实施例中所用到的各种常用化学试剂,均为市售产品。

18.除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不用于限制本发明。

19.本发明的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤的过程、方法、装置、产品或设备没有限定于已列出的步骤或模块,而是可选地还包括没有列出的步骤,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤。

20.本实施例提供一种碳酸乙烯酯的提纯方法,包括以下步骤:s1、减压精馏:将碳酸乙烯酯反应液在压力为-0.095mpa~-0.098mpa,温度为110℃~170℃,回流比为1~3:1的条件下进行减压精馏;s2、降膜结晶:(1)降温结晶:将步骤s1获得的减压精馏产物进行降温结晶,当晶层厚度达到12cm~15cm时停止结晶;(2)升温发汗:将所述降温结晶获得的晶体在36~37℃发汗0.5~2h,在37~38℃发汗0.5~2h,最后在38~39℃发汗0.3~1h,结束发汗;发汗液重回减压精馏步骤;(3)加热熔融:将升温发汗后获得的晶体加热熔融,获得纯化的碳酸乙烯酯成品液。

21.所述碳酸乙烯酯反应液是指通过各种可行方法制备获得的碳酸乙烯酯产物,例如,工业上常见的利用环氧乙烷和二氧化碳经高温高压催化法制备获得的碳酸乙烯酯产物。

22.所述降膜结晶包括降温结晶、升温发汗和加热熔融三个阶段。降膜结晶操作采用常规的降膜结晶系统,所述降膜结晶系统包括料液循环系统、厚度测量系统及升降温循环水换热系统。料液循环系统包括储料罐、进料泵、转子流量计、降膜结晶器及这些设备间的连接管路和阀门;厚度测量系统由红外厚度测试仪和dcs控制系统组成;升降温循环水系统

包括水浴、水循环泵、管路阀门和控温系统等。降膜结晶原料来自于减压精馏塔侧采的工业级碳酸乙烯酯,其温度50℃~80℃,侧采的工业级碳酸乙烯酯在储料罐中不需预热可直接经进料泵打入降膜结晶器中进行降温结晶;升降温循环水系统的循环水初始温度为22℃~30℃,降温速率为0.4℃/h~1.0℃/h;降温结晶时,料液不断循环,晶层不断加厚,当降膜结晶器中晶层厚度达到12cm~15cm时停止结晶。降膜结晶器中晶层厚度通过红外厚度测量仪测出,数据同步反馈于dcs系统上,实现自动化连续生产。降温结晶结束后进行升温发汗。升温发汗步骤:循环水水浴温度升高至36℃~38℃,使降膜结晶器晶体在36~37℃发汗0.5~2h,在37~38℃发汗0.5~2h,最后在38~39℃发汗0.3~1h,结束发汗。发汗液回精馏釜再精馏。升温发汗后进行加热熔融。循环水水浴温度升高至50℃~60℃,使降膜结晶器中升温发汗后获得的晶体在50℃~60℃完全熔融,熔融后得到成品液含量达到99.99%以上。

23.在一些优选的实施例中,当所述晶层厚度达到12.5cm~14.5cm时视为降温结晶终点;更优选地,当所述晶层厚度达到13cm~14cm时视为降温结晶终点。

24.具体地,降温结晶终点可以为当所述晶层厚度达到11.5cm、12cm、12.2cm、12.5cm、13cm、13.5cm、13.8cm、14cm、14.5cm、14.7cm、14.9cm、15cm、15.3cm。

25.下面结合具体实施例进行说明。

26.实施例1

27.本实施例提供一种碳酸乙烯酯的提纯方法,包括以下步骤:

28.s1、减压精馏

29.温度100℃~110℃的碳酸乙烯酯反应液从精馏塔中间塔节进料,精馏塔的操作压力为-0.095mpa,操作温度为140℃,塔顶回流比为2:1。从塔中上部侧线采出的工业级碳酸乙烯酯,含量在99.5%~99.8%,经冷凝至50℃~80℃后进入降膜结晶用储料罐。

30.s2、降膜结晶

31.降膜结晶包括降温结晶、升温发汗和加热熔融三个阶段。降膜结晶系统包括料液循环系统、厚度测量系统及升降温循环水换热系统。料液循环系统包括储料罐、进料泵、转子流量计、降膜结晶器及这些设备间的连接管路和阀门;厚度测量系统由红外厚度测试仪和dcs控制系统组成;升降温循环水系统包括水浴、水循环泵、管路阀门和控温系统等。

32.降膜结晶原料来自于减压精馏塔侧采的工业级碳酸乙烯酯,其温度50℃~80℃,侧采的工业级碳酸乙烯酯在储料罐中不需预热可直接经进料泵打入降膜结晶器中进行降温结晶。

33.(1)将步骤s1获得的工业级碳酸乙烯酯直接经进料泵打入降膜结晶器中,升降温循环水系统的循环水初始温度为22℃~30℃,降温速率为0.6℃/h;降温结晶时,料液不断循环,晶层不断加厚,当降膜结晶器中晶层厚度达到13.5cm时停止结晶。降膜结晶器中晶层厚度通过红外厚度测量仪测出,数据同步反馈于dcs系统上,实现自动化连续生产。

34.(2)降温结晶结束后进行升温发汗。升温发汗步骤:循环水水浴温度升高至36℃~38℃,使降膜结晶器晶体在36~37℃发汗1h,在37~38℃发汗1h,最后在38~39℃发汗0.5h,结束发汗。发汗液回精馏釜再精馏。

35.(3)升温发汗后进行加热熔融。循环水水浴温度升高至55℃,使降膜结晶器中升温发汗后获得的晶体在55℃完全熔融,熔融后得到成品液。

36.实施例2

37.本实施例提供一种碳酸乙烯酯的提纯方法,包括以下步骤:

38.s1、减压精馏

39.温度100℃~110℃的碳酸乙烯酯反应液从精馏塔中间塔节进料,精馏塔的操作压力为-0.097mpa,操作温度为120℃,塔顶回流比为1:1。从塔中上部侧线采出的工业级碳酸乙烯酯,含量在99.5%~99.8%,经冷凝至50℃~80℃后进入降膜结晶用储料罐。

40.s2、降膜结晶

41.降膜结晶包括降温结晶、升温发汗和加热熔融三个阶段。降膜结晶系统包括料液循环系统、厚度测量系统及升降温循环水换热系统。料液循环系统包括储料罐、进料泵、转子流量计、降膜结晶器及这些设备间的连接管路和阀门;厚度测量系统由红外厚度测试仪和dcs控制系统组成;升降温循环水系统包括水浴、水循环泵、管路阀门和控温系统等。

42.降膜结晶原料来自于减压精馏塔侧采的工业级碳酸乙烯酯,其温度50℃~80℃,侧采的工业级碳酸乙烯酯在储料罐中不需预热可直接经进料泵打入降膜结晶器中进行降温结晶。

43.(1)将步骤s1获得的工业级碳酸乙烯酯直接经进料泵打入降膜结晶器中,升降温循环水系统的循环水初始温度为22℃~30℃,降温速率为1.0℃/h;降温结晶时,料液不断循环,晶层不断加厚,当降膜结晶器中晶层厚度达到12.5cm时停止结晶。降膜结晶器中晶层厚度通过红外厚度测量仪测出,数据同步反馈于dcs系统上,实现自动化连续生产。

44.(2)降温结晶结束后进行升温发汗。升温发汗步骤:循环水水浴温度升高至36℃~38℃,使降膜结晶器晶体在在36~37℃发汗0.8h,在37~38℃发汗0.8h,最后在38~39℃发汗0.5h,结束发汗。发汗液回精馏釜再精馏。

45.(3)升温发汗后进行加热熔融。循环水水浴温度升高至50℃,使降膜结晶器中升温发汗后获得的晶体在50℃完全熔融,熔融后得到成品液。

46.实施例3

47.本实施例提供一种碳酸乙烯酯的提纯方法,包括以下步骤:

48.s1、减压精馏

49.温度100℃~110℃的碳酸乙烯酯反应液从精馏塔中间塔节进料,精馏塔的操作压力为-0.098mpa,操作温度为110℃,塔顶回流比为3:1。从塔中上部侧线采出的工业级碳酸乙烯酯,含量在99.5%~99.8%,经冷凝至50℃~80℃后进入降膜结晶用储料罐。

50.s2、降膜结晶

51.降膜结晶包括降温结晶、升温发汗和加热熔融三个阶段。降膜结晶系统包括料液循环系统、厚度测量系统及升降温循环水换热系统。料液循环系统包括储料罐、进料泵、转子流量计、降膜结晶器及这些设备间的连接管路和阀门;厚度测量系统由红外厚度测试仪和dcs控制系统组成;升降温循环水系统包括水浴、水循环泵、管路阀门和控温系统等。

52.降膜结晶原料来自于减压精馏塔侧采的工业级碳酸乙烯酯,其温度50℃~80℃,侧采的工业级碳酸乙烯酯在储料罐中不需预热可直接经进料泵打入降膜结晶器中进行降温结晶。

53.(1)将步骤s1获得的工业级碳酸乙烯酯直接经进料泵打入降膜结晶器中,升降温循环水系统的循环水初始温度为22℃~30℃,降温速率为0.5℃/h;降温结晶时,料液不断循环,晶层不断加厚,当降膜结晶器中晶层厚度达到14cm时停止结晶。降膜结晶器中晶层厚

度通过红外厚度测量仪测出,数据同步反馈于dcs系统上,实现自动化连续生产。

54.(2)降温结晶结束后进行升温发汗。升温发汗步骤:循环水水浴温度升高至36℃~38℃,使降膜结晶器晶体在在36~37℃发汗1.5h,在37~38℃发汗1.5h,最后在38~39℃发汗0.8h,结束发汗。发汗液回精馏釜再精馏。

55.(3)升温发汗后进行加热熔融。循环水水浴温度升高至58℃,使降膜结晶器中升温发汗后获得的晶体在58℃完全熔融,熔融后得到成品液。

56.实施例4

57.本实施例提供一种碳酸乙烯酯的提纯方法,包括以下步骤:

58.s1、减压精馏

59.温度100℃~110℃的碳酸乙烯酯反应液从精馏塔中间塔节进料,精馏塔的操作压力为-0.096mpa,操作温度为160℃,塔顶回流比为2.5:1。从塔中上部侧线采出的工业级碳酸乙烯酯,含量在99.5%~99.8%,经冷凝至50℃~80℃后进入降膜结晶用储料罐。

60.s2、降膜结晶

61.降膜结晶包括降温结晶、升温发汗和加热熔融三个阶段。降膜结晶系统包括料液循环系统、厚度测量系统及升降温循环水换热系统。料液循环系统包括储料罐、进料泵、转子流量计、降膜结晶器及这些设备间的连接管路和阀门;厚度测量系统由红外厚度测试仪和dcs控制系统组成;升降温循环水系统包括水浴、水循环泵、管路阀门和控温系统等。

62.降膜结晶原料来自于减压精馏塔侧采的工业级碳酸乙烯酯,其温度50℃~80℃,侧采的工业级碳酸乙烯酯在储料罐中不需预热可直接经进料泵打入降膜结晶器中进行降温结晶。

63.(1)将步骤s1获得的工业级碳酸乙烯酯直接经进料泵打入降膜结晶器中,升降温循环水系统的循环水初始温度为22℃~30℃,降温速率为0.7℃/h;降温结晶时,料液不断循环,晶层不断加厚,当降膜结晶器中晶层厚度达到13cm时停止结晶。降膜结晶器中晶层厚度通过红外厚度测量仪测出,数据同步反馈于dcs系统上,实现自动化连续生产。

64.(2)降温结晶结束后进行升温发汗。升温发汗步骤:循环水水浴温度升高至36℃~38℃,使降膜结晶器晶体在在36~37℃发汗1h,在37~38℃发汗1h,最后在38~39℃发汗0.5h,结束发汗。发汗液回精馏釜再精馏。

65.(3)升温发汗后进行加热熔融。循环水水浴温度升高至60℃,使降膜结晶器中升温发汗后获得的晶体在60℃完全熔融,熔融后得到成品液。

66.对比例1

67.本对比例提供一种碳酸乙烯酯的提纯方法,包括以下步骤:

68.s1、减压精馏

69.温度100℃~110℃的碳酸乙烯酯反应液从精馏塔中间塔节进料,精馏塔的操作压力为-0.095mpa,操作温度为140℃,塔顶回流比为2:1。从塔中上部侧线采出的工业级碳酸乙烯酯,含量在99.5%~99.8%,经冷凝至50℃~80℃后进入降膜结晶用储料罐。

70.s2、降膜结晶

71.降膜结晶包括降温结晶、升温发汗和加热熔融三个阶段。降膜结晶系统包括料液循环系统、厚度测量系统及升降温循环水换热系统。料液循环系统包括储料罐、进料泵、转子流量计、降膜结晶器及这些设备间的连接管路和阀门;厚度测量系统由红外厚度测试仪

和dcs控制系统组成;升降温循环水系统包括水浴、水循环泵、管路阀门和控温系统等。

72.降膜结晶原料来自于减压精馏塔侧采的工业级碳酸乙烯酯,其温度50℃~80℃,侧采的工业级碳酸乙烯酯在储料罐中不需预热可直接经进料泵打入降膜结晶器中进行降温结晶。

73.(1)将步骤s1获得的工业级碳酸乙烯酯直接经进料泵打入降膜结晶器中,升降温循环水系统的循环水初始温度为22℃~30℃,降温速率为0.6℃/h;降温结晶时,料液不断循环,晶层不断加厚,当降膜结晶器中晶层厚度达到11.5cm时停止结晶。降膜结晶器中晶层厚度通过红外厚度测量仪测出,数据同步反馈于dcs系统上,实现自动化连续生产。

74.(2)降温结晶结束后进行升温发汗。升温发汗步骤:循环水水浴温度升高至36℃~38℃,使降膜结晶器晶体在在36~37℃发汗1h,在37~38℃发汗1h,最后在38~39℃发汗0.5h,结束发汗。发汗液回精馏釜再精馏。

75.(3)升温发汗后进行加热熔融。循环水水浴温度升高至55℃,使降膜结晶器中升温发汗后获得的晶体在55℃完全熔融,熔融后得到成品液。

76.对比例2

77.本对比例提供一种碳酸乙烯酯的提纯方法,包括以下步骤:

78.s1、减压精馏

79.温度100℃~110℃的碳酸乙烯酯反应液从精馏塔中间塔节进料,精馏塔的操作压力为-0.095mpa,操作温度为140℃,塔顶回流比为2:1。从塔中上部侧线采出的工业级碳酸乙烯酯,含量在99.5%~99.8%,经冷凝至50℃~80℃后进入降膜结晶用储料罐。

80.s2、降膜结晶

81.降膜结晶包括降温结晶、升温发汗和加热熔融三个阶段。降膜结晶系统包括料液循环系统、厚度测量系统及升降温循环水换热系统。料液循环系统包括储料罐、进料泵、转子流量计、降膜结晶器及这些设备间的连接管路和阀门;厚度测量系统由红外厚度测试仪和dcs控制系统组成;升降温循环水系统包括水浴、水循环泵、管路阀门和控温系统等。

82.降膜结晶原料来自于减压精馏塔侧采的工业级碳酸乙烯酯,其温度50℃~80℃,侧采的工业级碳酸乙烯酯在储料罐中不需预热可直接经进料泵打入降膜结晶器中进行降温结晶。

83.(1)将步骤s1获得的工业级碳酸乙烯酯直接经进料泵打入降膜结晶器中,升降温循环水系统的循环水初始温度为22℃~30℃,降温速率为0.6℃/h;降温结晶时,料液不断循环,晶层不断加厚,当降膜结晶器中晶层厚度达到15.3cm时停止结晶。降膜结晶器中晶层厚度通过红外厚度测量仪测出,数据同步反馈于dcs系统上,实现自动化连续生产。

84.(2)降温结晶结束后进行升温发汗。升温发汗步骤:循环水水浴温度升高至36℃~38℃,使降膜结晶器晶体在在36~37℃发汗1h,在37~38℃发汗1h,最后在38~39℃发汗0.5h,结束发汗。发汗液回精馏釜再精馏。

85.(3)升温发汗后进行加热熔融。循环水水浴温度升高至55℃,使降膜结晶器中升温发汗后获得的晶体在55℃完全熔融,熔融后得到成品液。

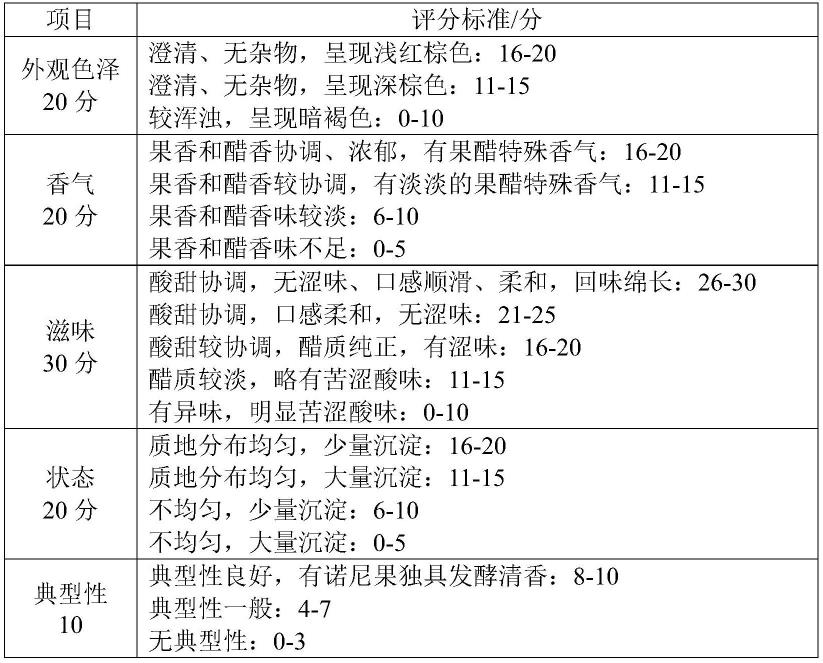

86.检测实施例1~4和对比例1~2提纯获得的成品液纯度和收率,以及卤代醇、乙二醇及其低聚物的含量。

87.纯度和杂质检测方法:气相色谱法。收率:稳定运行时,成品液/结晶器理论负荷,

其中,成品液通过质量流量计准确测量,结晶器理论负荷为设计值。

88.检测结果如表1所示:

89.表1检测结果

[0090][0091]

由实施例1~4可知,本发明提纯方法可以获得纯度在99.99%以上,卤代醇和乙二醇及其低聚物杂质均在5ppm以下的电子级碳酸乙烯酯。

[0092]

由实施例1和对比例1~2的比较可知,当降膜结晶器中晶层厚度低于12cm(对比例1)或大于15cm(对比例2)时,提纯效果下降,说明晶层厚度会影响成品液的得率和纯度,以及卤代醇和乙二醇及其低聚物杂质的去除效果。

[0093]

综上所述,本发明所述提纯方法采用精馏-结晶耦合工艺,并通过控制降温结晶获得的晶层的厚度,可以有效提高终产物纯度,获得碳酸乙烯酯含量在99.99%以上的电子级碳酸乙烯酯;尤其是可以有效去除终产物中的卤代醇和乙二醇及其低聚物杂质,从而进一步提升电子级碳酸乙烯酯的品质,使其在作为锂电池电解液溶剂时,可以避免微量的醇类杂质导致sei膜的不稳定性,从而提升电池的性能。

[0094]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对以上实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0095]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。