猴头菌he-02-06在提高玉米中可溶性膳食纤维含量的应用

技术领域

1.本发明属于微生物发酵技术领域,具体涉及猴头菌he-02-06在提高玉米中可溶性膳食纤维含量的应用。

背景技术:

2.玉米是我国重要的粮食作物之一,玉米皮是玉米湿法生产淀粉时产生的副产物,占玉米质量的14 %-20 %,含有10%-13%的蛋白质、15%-20%的淀粉、1.0%-3.7%的脂肪、15%-35%的纤维素、38%-57%的半纤维素和0.6%-2.0%的灰分等物质,还含有维生素、矿物质、甾醇等营养成分。玉米皮中含有多种生物活性物质,如膳食纤维、玉米纤维油、阿拉伯木聚糖和阿魏酸等,具有诸多生理功能。膳食纤维是指不被人体消化吸收,且由十个或更多单元组成的碳水化合物的聚合物,具有降血脂、降血糖、减肥、清除有毒有害物质、改善肠道菌群和预防癌症等生理功能。hu等人用木聚糖酶对玉米皮膳食纤维进行修饰,研究发现摄入被修饰膳食纤维和未修饰膳食纤维的大鼠血清总胆固醇、甘油三酯和低密度脂蛋白胆固醇含量均显著降低,且第6周后摄入被修饰膳食纤维的降低效果更加显著,说明玉米皮膳食纤维对于降低胆固醇和减肥有良好的效果。

3.膳食纤维的改性是利用一定技术手段对原料处理将部分idf转化为sdf,并达到改善膳食纤维结构、强化其理化性质的目的,使其更有益于人体健康并可以得到更好的应用。目前,玉米皮膳食纤维改性的方法有物理法、化学法、生物法和多方法联用的方法,研究中应用较多的是物理法和生物法。微生物法改性膳食纤维是利用微生物生长发酵消耗原料中的碳源、氮源以减少蛋白质、淀粉、脂肪等物质,通过发酵过程中产酶或产酸对原料进行水解达到改性的目的。该方法选用的是安全无毒的微生物,具有安全、高效、无污染、低成本等优点,可实现工业化生产,并且得到的膳食纤维纯度较高。现有的微生物法改性膳食纤维常用的细菌主要是乳酸菌,常用的真菌主要是可以分泌胞外纤维素酶的霉菌,如米根霉、绿色木霉、红曲霉和黑曲霉等,还有生长过程中产生蛋白酶、淀粉酶、纤维素酶等酶类的真菌,如平菇和灵芝等。

4.膳食纤维作为新型营养素,它的生理功能对人体健康的影响逐渐吸引了人们的眼球。吉林省是玉米种植大省,在玉米加工生产时会产生很多副产物,如玉米皮、玉米黄浆水和玉米蛋白粉等,并拥有丰富的膳食纤维资源。研究玉米皮膳食纤维对我国玉米深加工企业有重要促进作用。对玉米皮膳食纤维进行改性处理,可以提高玉米皮膳食纤维的提取率、增强玉米皮膳食纤维的生理活性、增加玉米的综合利用率、提高社会经济效益,对促进人体健康发展和减少环境污染都具有重要意义。利用真菌固态发酵改性膳食纤维的方法还可以增加微生物的利用率,而且微生物发酵具有生产周期短、成本低、不受地域和季节限制、可大批量生产、绿色无污染等优势,是一种良好的改性膳食纤维的方式。

技术实现要素:

5.本发明目的是提供一种可以改性膳食纤维的猴头菌he-02-06及其在提高玉米中

可溶性膳食纤维含量的应用。

6.猴头菌hericium erinaceus he-02-06,菌种保藏号cctcc no: m 20221043。

7.所述的猴头菌he-02-06在提高玉米中可溶性膳食纤维含量的应用;所述的玉米为玉米皮。

8.玉米皮可溶性膳食纤维的制备方法,它包括:1)玉米皮处理:清洗玉米皮至ph为中性,干燥,粉碎;2)固态发酵:以玉米皮配制固态发酵培养基,接种所述的猴头菌he-02-06,接种量为5~10%,在22~30℃下培养5~10d;3)可溶性膳食纤维的制备:称取步骤2)发酵后样品,过筛,加水,在75~85℃水浴的条件下浸提1.5~2.5h,冷却,离心,保留上清液;加入乙醇,0~4℃下静置6~12h,干燥,得到玉米皮可溶性膳食纤维;步骤2)所述的固态发酵培养基按玉米皮100g、水150~250g、无水葡萄糖2~4g、磷酸二氢钾0.05~0.15g、七水硫酸镁0.02~0.05g比例配制;步骤2)所述的固态发酵培养基按玉米皮100g、水200g、无水葡萄糖3g、磷酸二氢钾0.1g、七水硫酸镁0.04g;步骤2)所述的接种量8 %,在25 ℃下培养7 d;步骤3)所述的水浴温度为80℃、时间2h;步骤3)所述的离心,是4000r/min条件下离心20 min;所述乙醇浓度为95%,静置温度4℃。

9.本发明提供了猴头菌he-02-06,它的菌种保藏编号cctcc no: m 20221043;所述的猴头菌he-02-06在提高玉米中可溶性膳食纤维含量的应用;玉米皮可溶性膳食纤维的制备方法,它包括:1)清洗玉米皮至ph为中性,干燥,粉碎;2)配制固态发酵培养基,接种猴头菌he-02-06,在22~30℃下培养5~10d; 3)可溶性膳食纤维的制备:称取步骤2)发酵后样品,过筛,加水,在75~85℃水浴的条件下浸提1.5~2.5h,冷却,离心,保留上清液;加入乙醇,0~4℃下静置6~12h,干燥,得到玉米皮可溶性膳食纤维;本发明以玉米皮为主要研究对象,采用真菌固态发酵的方式改性玉米皮膳食纤维,开展了菌种筛选、固态发酵培养基和培养条件的优化及发酵动力学研究,探究了固态发酵过程中胞外酶与相关营养成分变化之间的关系,对比分析了发酵前后玉米皮可溶性膳食纤维的结构性质和理化性质的变化,为玉米皮的综合利用提供了新的研究思路,对研究生物转化玉米加工副产物及产品开发具有重要意义;有益效果:发酵后玉米皮sdf的持水力、膨胀力和持油力分别由2.33

±

0.11 g/g,2.21

±

0.07 ml/g和2.18

±

0.06 g/g提升至3.65

±

0.12 g/g,4.31

±

0.04 ml/g和3.93

±

0.09 g/g,分别提高至1.57倍,1.95倍和1.80倍。通过固态发酵的改性处理,玉米皮sdf的吸附特性有所增强,研究发现发酵后的玉米皮sdf对于亚硝酸盐、胆固醇和胆酸盐的吸附能力均有一定程度的提高。

附图说明

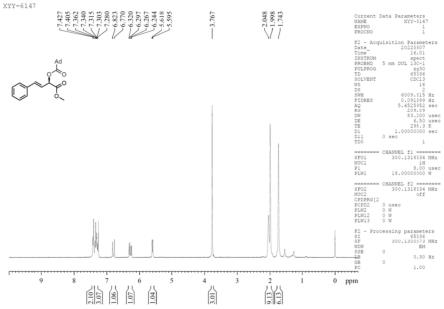

10.图1 玉米皮中可溶性膳食纤维含量;图2 菌株的进化树图;图3培养基响应面分析结果;

图4培养条件响应面分析结果;图5 发酵过程中酶活力变化;图6 发酵过程中营养成分含量变化;图7 发酵前后sdf电镜扫描图;图8 发酵前后sdf红外光谱;图9 发酵前后sdf吸附能力。

具体实施方式

11.试验材料与试剂:1)玉米皮由小麦和玉米深加工国家工程研究中心提供,玉米品种为(吉单66);2)菌种根据研究团队前期试验结果,筛选出(纤维素生物降解)指标较好的菌种,分别选用羊肚菌me-01(morchella esculenta)、猴头菌he-02-06(hericium erinaceus)以及蜜环菌am-07(armillaria mellea),由小麦和玉米深加工国家工程中心提供;三种菌均为长白山采集的菌种子实体中分离出来,羊肚菌me-01为羊肚菌子实体中分离,猴头菌he-02-06为猴头菌子实体分离并诱变得到,蜜环菌am-07为蜜环菌子实体中分离;所述的羊肚菌me-01公开于佟维娜等报道的《羊肚菌固态发酵玉米蛋白粉的研究》中;猴头菌he-02-06于2022年7月6日保藏于中国典型培养物保藏中心,菌种保藏号 cctcc no: m 20221043;蜜环菌am-07公开于何音华报道的《蜜环菌发酵玉米蛋白粉产物中活性蛋白分离纯化及功能活性研究》中。

12.实施例1 突变菌株的筛选一、菌种的诱变方法以实验室保存的羊肚菌me-01(morchella esculenta)、猴头菌he-02(hericium erinaceus)以及蜜环菌am-07(armillaria mellea)为出发菌株,分别将待诱变菌种原生质体悬液置于平板上,转子放在平板中搅拌,并置于15w紫外灯下30cm处,采用20-90s的辐照剂量进行紫外诱变。诱变处理后的菌悬液涂布与再生培养基上,在23℃恒温培养箱中避光培养10d,对长出的菌落计数,绘制致死率曲线,选取生长良好的菌株作为突变株,并在适当条件下培养,选取可溶性膳食纤维含量高于出发菌株15%以上的诱变菌株作为正突变株,并进行连续传代10次,隔代进行发酵试验,选择诱变后菌株生产性能稳定的突变株,进行测序,菌种鉴定,并于4℃条件下保存于冰箱内。

13.二、诱变效果比较he-02菌种经过紫外诱变处理后,进行固态发酵,其对玉米皮膳食纤维中可溶性膳食纤维含量的影响如图1所示。利用其突变株对玉米皮进行固态发酵后,玉米皮中可溶性膳食纤维含量得到提高。

14.将分离纯化好的菌液送去吉林省库美生物科技有限公司进行检测,由该公司进行菌液dna基因组的提取,然后在核糖体dna和its序列进行扩增,如下表,得到pcr的产物,最后进行测序。

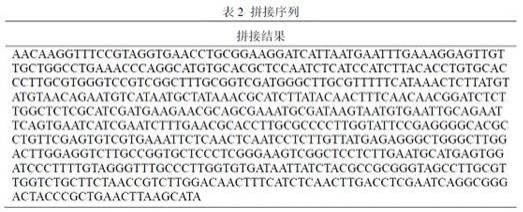

15.用its4、its5真菌通用引物对送去检验的菌液dna进行扩增,成功拼接为623bp的

连接片段,拼接结果见下。将测出来的序列,使用mega7.1软件绘制出该菌株的建树图,如图2。图中显示he-02的突变菌株与ay 534590.1序列相似性高达99%,该菌株鉴定为猴头菌;命名猴头菌hericium erinaceus he-02-06,于2022年7月6日保藏于中国典型培养物保藏中心,菌种保藏号 cctcc no: m 20221043。

16.实施例2 菌种培养一、菌种固体斜面培养将me-01、he-02-06以及am-07菌种分别接种到麦芽琼脂培养基上,置于恒温培养箱中在27℃条件下恒温培养7d备用;二、菌种液体活化培养1、一级菌种的制备:每个100ml锥形瓶中分装30ml液体活化的培养基灭菌备用,将活化好的固体斜面菌种me-01、he-02-06和am-07分别接种到其对应的液体活化培养基中,在27℃、160 r/min 条件下恒温振荡培养6d制得一级发酵菌种,置于4℃冰箱中保存备用;2、二级菌种的制备:每个500ml锥形瓶中分装200ml液体活化的培养基灭菌备用,将一级发酵菌种接种到液体活化培养基中,在27 ℃、160 r/min 条件下恒温振荡培养6 d制得二级发酵菌种,置于4 ℃冰箱中保存备用;me-01液体活化培养基:无水葡萄糖2.0 %,酵母浸粉1.0 %,磷酸二氢钾0.12 %,七水硫酸镁0.075 %,硫酸亚铁0.001 %;he-02-06液体活化培养基:无水葡萄糖3.0 %,酵母浸粉1.0 %,可溶性淀粉2.0 %,磷酸二氢钾0.3 %,七水硫酸镁0.06 %;am-07液体活化培养基:蚕蛹粉0.5 %,马铃薯20.0 %,葡萄糖1.0 %,酵母浸粉2.0 %,蔗糖1.0 %,七水硫酸镁0.075 %,磷酸二氢钾0.15 %,vb10.001 %。

17.实施例3 固态发酵改性玉米皮膳食纤维菌种筛选一、玉米皮处理及成分检测玉米皮预处理:将玉米皮用去离子水清洗至中性,在50℃条件下烘干粉碎后存放于干燥皿中备用;基本成分检测,方法如下:1)水分:gb5009.3-2016直接干燥法;2)总蛋白:gb5009.5-2016 凯氏定氮法;3)总淀粉:gb5009.9-2016 酶解法;4)粗脂肪:gb5009.6-2016 索氏抽提法;5)膳食纤维:gb5009.88-2014 酶重量法;

6)灰分:gb5009.4-2016 灼烧法;玉米皮的基本成分检测结果如表3所示,由表3可知玉米皮中主要成分为膳食纤维,含有供微生物发酵生长所需的碳源、氮源和水分、脂肪、少量灰分等成分,可以用作微生物固态发酵的培养基。

18.二、固态发酵培养方法1、固态发酵培养基的制备培养基成分分别为:1)me-01:玉米皮15 g,无水葡萄糖2.0 %,磷酸二氢钾0.15 %,七水硫酸镁0.15 %;2)he-02-06:玉米皮15 g,无水葡萄糖3.0 %,磷酸二氢钾0.1 %,七水硫酸镁0.06 %;3)am-07:玉米皮15 g,无水葡萄糖2.4 %,磷酸二氢钾0.25 %,七水硫酸镁0.15 %;2、菌种筛选按照三个菌种固态发酵培养基的成分配好培养基,灭菌后分别将3种菌种的二级发酵菌种接种于固态发酵培养基中,发酵后将基质烘干、粉碎备用。对比发酵前后总淀粉、还原糖、总蛋白、游离氨基酸、可溶性蛋白等营养成分及膳食纤维含量的变化,筛选出固态发酵改性玉米皮膳食纤维的最优菌种。

19.具体的玉米皮固态发酵培养方法如下:将玉米皮和水按照1:2比例进行混合,添加玉米皮质量比3.0 %的无水葡萄糖,0.1 %的磷酸二氢钾,0.06 %的七水硫酸镁,混匀后121℃灭菌20min。冷却后,按照接种量10 %进行接种,在27 ℃ 的条件下在恒温培养7d。

20.3、营养成分检测1)总淀粉:gb5009.9-2016 酶解法;2)还原糖含量测定方法参考曾志恒的方法并加以修改检测还原糖含量。

21.标准曲线的绘制:分别吸取0.00、0.20、0.40、0.80、1.00、1.20 ml的1 mg/ml葡萄糖标准溶液于10 ml离心管中,用蒸馏水补充至2.00 ml,加dns试剂至4.00 ml,沸水浴加热后冷却至室温,定容、摇匀后测定540 nm处od值,绘制葡萄糖标准曲线。

22.样品处理及还原糖检测:准确称取1.00 g玉米皮粉(精确至0.0001 g)加少量水于80℃ 水浴中提取10 min,用蒸馏水水洗到25 ml容量瓶中定容、过滤,取5.00 ml滤液于25 ml容量瓶中定容,后取1.00 ml样液于10 ml离心管中加蒸馏水至2.00 ml,测定方法同标准曲线,测od值后根据标准曲线计算还原糖浓度。

23.3)总蛋白:gb5009.5-2016 凯氏定氮法;4)游离氨基酸含量检测采用茚三酮比色法检测游离氨基酸的含量;标准曲线的绘制:分别吸取1.60、3.20、6.40、8.00、12.80 ml的1 mg/ml l-亮氨酸

标准溶液于25 ml容量瓶中,加蒸馏水定容备用。向10 ml离心管中依次加入200 μl乙酸-乙酸钠缓冲液,200 μl的l-亮氨酸标准溶液和400 μl茚三酮溶液,摇匀后沸水浴加热,后冷却至室温,加入4.80 ml蒸馏水后测量570 nm处od值,绘制l-亮氨酸标准曲线。

24.样品处理及游离氨基酸检测:准确称取0.10 g玉米皮粉(精确至0.0001 g)加入5.00 ml蒸馏水混匀,在90 ℃条件下保温10 min,测定方法同标准曲线,测570 nm处od值后根据标准曲线计算游离氨基酸含量。

25.5)可溶性蛋白含量检测采用考马斯亮蓝g-250比色法检测可溶性蛋白的含量。准确称取1.00 g玉米皮粉(精确至0.0001 g)按照1:9(w/v)的比例加入生理盐水,混合均匀后在2500 r/min 的条件下离心10 min,取上清液用生理盐水稀释5倍备用。准备三支试管,分别加入0.05 ml蒸馏水、蛋白质标准品和样品作为空白组、标准品和测定组,向试管中分别加入3.00 ml考马斯亮蓝显色液混匀,静置10 min后测量595 nm处od值,计算可溶性蛋白含量。

26.6)膳食纤维:gb5009.88-2014 酶重量法;4、结果三个菌种固态发酵对玉米皮营养成分及膳食纤维含量的影响如表4所示;由表可知,玉米皮经三种真菌固态发酵后,总淀粉含量均有下降,其中he-02-06下降幅度最大,由9.88

±

0.33g/100g下降至5.01

±

0.13g/100g,说明he-02-06对淀粉利用率最高;发酵后还原糖含量均有显著提高,其中he-02-06发酵后还原糖含量最高,为发酵前的2.10倍;me-01发酵后基质中总蛋白含量没有显著性变化,其他两种真菌发酵后总蛋白含量均有提高;发酵后游离氨基酸含量均有显著提高,其中he-02-06发酵后提高幅度最大;三种真菌发酵后可溶性蛋白含量均有不同程度的减少;三种真菌发酵后idf含量均有减少,可能因为真菌发酵过程中idf部分转化为sdf降低了idf的含量;三种真菌发酵后玉米皮sdf的含量都有一定程度提高,其中he-02-06发酵后sdf含量最高,为2.15

±

0.03 g/100g,其次是am-07和me-01。根据试验结果确定he-02-06为固态发酵改性玉米皮膳食纤维的最优菌种进行接下来的试验研究。

27.注:同一行中不同字母代表不同的显著性差异(p<0.05)。

28.实施例4 固态发酵改性玉米皮膳食纤维培养条件优化一、培养基优化1、单因素实验1)玉米皮添加量对sdf含量的影响在锥形瓶中分别添加5.0、10.0、15.0、20.0、25.0 g玉米皮粉,固定其他培养基成

分添加量,在料液比1:2、接种量10 %、27 ℃的条件下恒温培养7 d后测定sdf含量。

29.2)料液比对sdf含量的影响添加好培养基成分后,向锥形瓶中分别按质量体积比为1:1、1:1.5、1:2、1:2.5、1:3的比例添加去离子水,在接种量10 %、27 ℃的条件下恒温培养7 d后测定sdf含量。

30.3)无水葡萄糖对sdf含量的影响添加其他培养基成分后,确定无水葡萄糖添加量分别为1.5 %、2.0 %、2.5 %、3.0 %、3.5 %,在料液比1:2、接种量10 %、27 ℃的条件下恒温培养7 d后测定sdf含量。

31.4)磷酸二氢钾对sdf含量的影响添加好其他培养基成分后,确定磷酸二氢钾添加量分别为0.05 %、0.10 %、0.15 %、0.20 %、0.25 %,在料液比1:2、接种量10 %、27 ℃的条件下恒温培养7 d后测定sdf含量。

32.5)七水硫酸镁对sdf含量的影响添加好其他培养基成分后,确定七水硫酸镁添加量分别为0.02 % 、0.04 %、0.06 %、0.08 %、0.10 %,在料液比1:2、接种量10 %、27 ℃的条件下恒温培养7 d后测定sdf含量。

33.结果:玉米皮添加量对sdf含量的影响呈先升高后下降的趋势,当玉米皮添加量为15 g时sdf含量最高,达6.81 g/100g。当玉米皮添加量低于15 g时,可能因为玉米皮中营养成分不足以供菌种生长发酵导致sdf含量不高;随着玉米皮添加量逐渐升高锥形瓶内空间减少氧气含量减少,不利于菌种生长代谢也会影响sdf含量。因此选择玉米皮添加量15 g作为最优添加量。

34.料液比为1:1.5和1:2时sdf含量达到最大且没有显著性差异,分别为6.57 g/100g和6.81 g/100g。真菌固态发酵对基质含水量有一定要求,当水分含量过低时影响菌体正常生长及产酶;水分含量过高时培养基结块会影响透气性,对菌体生长有不利影响。因此以1:2的料液比为中心进行后续试验。

35.无水葡萄糖对sdf含量的影响为先减少后增加而后又减少的趋势,在添加量为3.0 % 时sdf含量最高,为7.16 g/100g。无水葡萄糖添加量超过3.0 %时,碳氮比过高抑制菌体生长代谢;适宜的无水葡萄糖浓度有利于对sdf的转化。因此选择无水葡萄糖添加量为3.0 % 进行后续试验。

36.磷酸二氢钾对sdf含量的影响呈先增加后减少的趋势,在其添加量为0.10 %时sdf含量最高,为6.52 g/100g。无机盐添加量过低不足以支持菌体生长;添加量过高时重金属离子含量过高对真菌细胞产生毒害作用,降低真菌生理活性导致sdf含量降低

68.。因此选择0.10 % 的磷酸二氢钾添加量为中心进行后续试验。

37.七水硫酸镁对sdf含量的影响呈先增加后减少的趋势,添加量为0.04 %时sdf含量最高,为12.53 g/100g。mg

2

对真菌细胞分裂和产酶有刺激性,可以促进菌体生长,mg

2 浓度过高对菌体细胞有损害,降低菌体活性,导致sdf含量降低。因此选择0.04 %的七水硫酸镁添加量为中心进行后续试验。

38.2、响应面试验在单因素试验的基础上,固定培养基中玉米皮添加量15 g,葡萄糖添加量3.0 %,以玉米皮sdf含量为指标,选择a料液比、b磷酸二氢钾、c七水硫酸镁三个因素进行响应面试验设计,试验因素水平设计表见表5。利用design-expert 12对固态发酵培养基成分进行响应面优化,确定最优工艺并进行试验验证。

39.结果根据培养基成分单因素试验结果及响应面设计进行box-behnken试验设计,以得到发酵改性sdf的最佳条件,其试验方案和结果如表6所示,方差分析结果如表7所示。利用design-expert 12软件对表6中数据进行多元回归拟合分析,得到料液比(a)、磷酸二氢钾(b)和七水硫酸镁(c)三个因素与sdf含量之间的回归方程:sdf含量(g/100g)=7.01 0.5175a 0.3125b-0.4400c-0.8900ab-0.4350a 0.0950bc

‑ꢀ

2.19a

²‑

1.15b

²‑

2.01c

²

从表7对模型回归系数和方差分析的结果可知,该模型极显著(p<0.0001),决定系数r2=0.9841,试验情况与实际情况拟合度较好,预测值与实验值有较强的相关性,失拟误差为0.1880,不显著,说明该模型可以较好拟合试验情况,可以很好说明三种影响因素和sdf含量的关系,且在本试验中,料液比、磷酸二氢钾、七水硫酸镁三种因素对sdf含量的影响程度大小顺序为:a(料液比)>c(七水硫酸镁)>b(磷酸二氢钾)。

40.注:“*”表示对结果影响显著(p<0.05);“**”表示对结果影响极显著 (p<0.01)。

41.(2)响应面分析响应面分析三个因素之间的交互作用对sdf含量的影响如图3所示。由图3可知,sdf含量随着各因素水平的增大呈先增加后减少的趋势变化,各因素间交互作用显著,说明该因素对sdf含量的影响最大,说明发酵过程中料液比和磷酸二氢钾两个因素的交互作用最显著。

42.经 design-expert 12软件分析,响应面优化模型预测的最佳培养基成分为:玉米皮15 g,料液比1:2.056,无水葡萄糖3.0 %,磷酸二氢钾0.104 %,七水硫酸镁0.038 %,理论计算sdf最大含量为7.077 g/100g,为方便进行试验,调整发酵培养基成分为玉米皮15 g,料液比1:2,无水葡萄糖3.0 %,磷酸二氢钾0.10%,七水硫酸镁0.04 %。在此条件下,进行3次平行试验进行验证,实测sdf含量为7.14

±

0.131 g/100g,与预测值误差较小,说明该模型对sdf含量的优化拟合效果良好。

43.二、培养条件优化在固态发酵改性玉米皮膳食纤维培养基优化试验的基础上,对固态发酵的培养条件进行单因素研究和响应面优化处理,确定最佳发酵工艺参数。

44.1、单因素试验1)接种量对sdf含量的影响按照最优培养基成分配置好培养基,灭菌后将二级液体发酵菌种分别以6 %、8 %、10 %、12 %、14 %的接种量接入培养基,27 ℃的条件下恒温培养7 d后测定sdf含量。

45.2)培养温度对sdf含量的影响按照最优培养基成分配置好培养基,灭菌后将二级液体发酵菌种以10 %的接种量接入培养基,分别在23 ℃、25 ℃、27 ℃、29 ℃、31 ℃的条件下恒温培养7 d后测定sdf含量。

46.3)培养时间对sdf含量的影响按照最优培养基成分配置好培养基,灭菌后将二级液体发酵菌种以10 %的接种量接入培养基,在27 ℃的条件下分别恒温培养3 d、5 d、7 d、9 d、11 d后测定sdf含量。

47.4)结果当接种量为8 %时sdf含量最高,为8.76 g/100g。接种量低于8 %时sdf含量低可能因为菌种量少、产酶量少以及菌体活性过低,导致发酵对玉米皮膳食纤维改性能力较弱;当接种量超过8 %时sdf含量减少的原因可能为接种量过高,培养基营养物质不足以供给菌体生长,影响真菌的发酵能力。因此,选择以8 %的接种量为中心进行后续试验。

48.培养温度对sdf含量的影响呈先增加后减少的趋势,且在25 ℃条件下sdf含量最高,为7.24 g/100g。在温度低于25 ℃时,菌体生长过慢,胞外酶活力较低,导致sdf含量较低;温度过高时培养环境逐渐不利于菌体生长,且由于水分大量流失不利于菌丝体的积累和相关酶的合成,导致sdf含量降低。因此选择25 ℃的培养温度为中心进行后续试验。

49.培养时间对sdf含量的影响呈先增加后下降的趋势,且sdf含量在培养时间为第7 d和第9 d时达到最高,分别为7.40 g/100g和7.38 g/100g。sdf含量随着培养时间延长逐渐增加,但在9 d后含量有所下降可能是因为培养基中营养成分被利用到不足以供菌体生长,菌体生长开始消耗sdf,而且随着培养时间延长,培养基中水分含量减少,可溶性成分下降,菌体活力和胞外酶活力均下降,代谢能力减弱导致sdf含量降低。因此选择7 d的培养时间为中心进行后续试验。

50.2、响应面试验在单因素试验的基础上,以玉米皮sdf含量为指标,对三个因素进行响应面试验设计,试验因素水平设计表见表8。利用design-expert 12对固态发酵的培养条件进行响应面优化,确定发酵条件的最优工艺参数并对最优条件试验验证。

51.使用ibm spss statistics 23软件进行数据分析,使用graph pad prism 8软件绘图,采用design-expert 12软件进行响应面试验设计和作图,所有实验重复3次,以平均值

±

标准差的形式表示。

52.(1)响应面优化试验设计与结果根据固态发酵的单因素试验结果及响应面设计进行box-behnken试验设计,以得到固态发酵改性sdf的最佳条件,其试验方案及结果如表9所示,方差分析如表10所示。利用design-expert 12软件对表2-9中数据进行多元回归拟合分析,得到接种量(a)、培养温度(b)和培养时间(c)三个因素与sdf含量之间的回归方程:sdf含量(g/100g)=8.13 0.7150a 0.6737b 0.2363c-0.8750ab-0.5200ac 0.2725bc-2.48a

²‑

1.53b

²‑

1.80c

²

从表对模型回归系数和方差分析的结果可知,该模型极显著(p<0.05),决定系数r2=0.9557,说明预测值与实际情况拟合度较好。在本试验中,接种量、培养温度和培养时间三个因素对sdf含量的影响程度大小顺序为:a(接种量)>b(培养温度)>c(培养时间)。

53.注:“*”表示对结果影响显著(p<0.05)(2)响应面分析响应面分析三个因素之间的交互作用对sdf含量的影响如图4所示。由图可知,sdf含量随着各因素水平的增大呈先增加后减少的趋势变化,各因素间交互作用显著,说明接种量对sdf含量的影响最大,说明发酵过程中接种量和培养温度两个因素的交互作用最显著。

54.经 design-expert 12软件分析,响应面优化模型预测的最佳培养发酵条件为:接种量8.205 %,培养温度25.395 ℃,培养时间7.132 d,理论计算sdf最大含量为8.245 g/100g,为方便进行试验,调整发酵条件为接种量8 %,培养温度25 ℃,培养时间7 d,在此条件下,进行3次平行试验验证,实测sdf含量为8.39

±

0.14 g/100g,与预测值误差较小,说明该模型对sdf含量的优化拟合效果良好,且sdf含量比改性前提高了24.42倍。

55.实施例5 he-02-06菌固态发酵玉米皮的发酵动力学培养基的制备和固态发酵培养方法,采用实施例3优化的结果进行。

56.一、发酵过程中胞外酶活力检测1、粗酶液的提取与保存向发酵好的2 g固态培养基中加入20 ml柠檬酸缓冲溶液(0.05 mol/l ph 4.6),

在30 ℃恒温水浴条件下浸提2 h,将浸提液在4 ℃,8000 r/min的条件下离心15 min,获得的上清液即为粗酶液,ep管分装,在-80 ℃条件下保存备用

69.。

57.2、淀粉酶活力测定将0.5 ml稀释五倍的粗酶液(40 ℃ 预热 15 min)加入1.0 ml预热的1 %的可溶性淀粉溶液(用0.1 mol/l,ph 5.6的柠檬酸缓冲液配置)混匀,在40 ℃条件下水浴30 min,加2.00 ml dns试剂,沸水浴5 min后冷却终止反应,定容至25 ml后测量520 nm处od值,根据标准曲线计算葡萄糖浓度,以灭活的粗酶液作为对照组。酶活力单位用u/ml表示,计算公式如下:式中:c:反应体系中葡萄糖的浓度,mg/ml;v:反应体系的总体积,ml;w:粗酶液稀释倍数;1000:葡萄糖mg换算为μg的换算系数;t:反应时间,min;v1:参与反应的酶量,ml。

58.3、酸性蛋白酶活力测定参考袁胜东的试验方法进行检测,取1.0 ml稀释五倍的粗酶液和1.0 ml1 %的40 ℃预热5 min的酪蛋白溶液混匀,置于40 ℃恒温水浴锅中保温10 min,取出后加入2.00 ml 0.4mol/l的三氯乙酸溶液,孵育15 min 后于4000r/min条件下离心10 min,取0.5 ml上清液,加2.5 ml na2co3溶液和0.5 ml福林-酚试剂并摇匀,在40 ℃条件下水浴20 min,冷却至室温,测量680 nm处od 值,根据标准曲线计算l-酪氨酸浓度,以灭活的粗酶液作对照。酶活力单位用u/ml表示,计算公式如下:式中:c:反应体系中酪氨酸的浓度,mg/ml;v:反应体系的总体积,ml;w:粗酶液稀释倍数;t:反应时间,min;v1:参与反应的酶量,ml。

59.4、羧甲基纤维素(cmc)酶活力测定参考李豪的方法进行检测,取0.5 ml稀释五倍的粗酶液和1.5 ml0.5 %的羧甲基纤维素钠溶液(用0.1mol/l,ph 4.6的醋酸缓冲液配制),置于50 ℃水浴锅中保温30 min后加入2.00 ml dns,沸水浴5 min后冷却终止反应,定容至25 ml混匀,测量540 nm处od值,根据标准曲线计算葡萄糖浓度,以灭活的粗酶液作为对照组。酶活力单位用u/ml表示,计算公式如下:式中:c:反应体系中葡萄糖的浓度,mg/ml;v:反应体系的总体积,ml;w:粗酶液稀释倍数;1000:葡萄糖mg换算为μg的换算系数;t:反应时间,min;v1:参与反应的酶量,ml。

60.5、半纤维素(hc)酶活力测定参考黄万兵的方法并加以修改,将0.5 ml稀释五倍的50 ℃中预热5 min的粗酶液和1.0 ml1 %的木聚糖溶液(用0.1 mol/l ph 4.6醋酸缓冲液配置,50 ℃预热5 min)混匀,在50 ℃水浴下保温30 min,取出加入2.00 ml dns试剂,沸水浴5 min后冷却终止反应,定

容至 25 ml后测量540 nm处od值,根据标准曲线计算木糖浓度,以灭活的粗酶液作为对照组。酶活力单位用u/ml表示,计算公式如下:式中:c:反应体系中木糖的浓度,mg/ml;v:反应体系的总体积,ml;w:粗酶液稀释倍数;1000:木糖mg换算为μg的换算系数;t:反应时间,min;v1:参与反应的酶量,ml。

61.二、发酵过程中营养成分变化检测发酵过程中营养成分及膳食纤维的含量变化,总淀粉、还原糖、总蛋白、可溶性蛋白、游离氨基酸、膳食纤维含量检测方法同实施例2。

62.三、统计与分析使用ibm spss statistics 23软件进行数据分析,使用graph pad prism 8软件绘图,每组试验三次重复。

63.四、结果1、发酵过程中淀粉酶活力变化1)葡萄糖标准曲线绘制检测淀粉酶活力的标准曲线,根据标准曲线回归方程:y = 19.464x

ꢀ‑ꢀ

0.0168,r

²ꢀ

= 0.9993,计算葡萄糖浓度。

64.2)淀粉酶活力变化发酵过程中淀粉酶活力变化如图5a所示。由图5a可知发酵过程中淀粉酶活力整体呈先上升后下降的趋势,在发酵前6 d淀粉酶活力显著增强(p<0.05),且在第6 d达到最大值,为189.90 u/ml,8-12 d淀粉酶活力呈下降趋势,第12 d时活力最低下降到159.69 u/ml。

65.2、发酵过程中酸性蛋白酶活力变化1)l-酪氨酸标准曲线绘制酸性蛋白酶活力的标准曲线,根据标准曲线回归方程:y = 9.0536x 0.0719,r

²ꢀ

= 0.9995,计算l-酪氨酸浓度。

66.2)酸性蛋白酶活力变化发酵过程中酸性蛋白酶活力变化如图5b所示。由图可知发酵过程中的0-7 d酸性蛋白酶活力呈不断增长的趋势,且发酵前4 d活力增长比较缓慢,第7 d活力增长最为显著(p<0.05),在第8 d有所下降后,第9 d有一个活力变化拐点且在第11 d达到活力峰值149.33 u/ml,第12 d活力下降到97.81 u/ml。

67.3、发酵过程中羧甲基纤维素酶活力变化1)葡萄糖标准曲线绘制羧甲基纤维素酶活力的标准曲线,根据标准曲线回归方程:y = 14.536x

ꢀ‑ꢀ

0.0622,r

²ꢀ

= 0.9990,计算葡萄糖浓度。

68.2)羧甲基纤维素酶活力变化发酵过程中羧甲基纤维素活力变化如图5c所示。由图可知,发酵前期羧甲基纤维素酶活力呈增长的趋势,且发酵1-4 d活力显著增强(p<0.05),4-6 d活力有所下降后在第

7 d达到峰值,为120.18 u/ml,7-10 d活力有所下降,且在第11 d活力变化有一拐点,第12 d活力下降至95.95 u/ml。

69.4、发酵过程中半纤维素酶活力变化1)木糖标准曲线绘制半纤维素酶活力的标准曲线,根据标准曲线回归方程:y =18.302x

ꢀ‑ꢀ

0.0003,r

²ꢀ

=0.9993,计算木糖浓度。

70.2)半纤维素酶活力变化发酵过程中半纤维素酶活力变化如图5d所示,可知发酵前4 d半纤维素酶的活力显著增长,且在第4 d达到活力峰值,为211.04 u/ml,在4-6 d活力有所下降且第6 d下降幅度最大,半纤维素酶活力达到最低值166.30 u/ml,第7 d活力显著增长,第8 d有所下降后9-10 d有缓慢增长,且第11 d有一个变化拐点。

71.5、发酵过程中营养成分含量变化检测1)发酵过程中总淀粉和还原糖的含量变化发酵过程中总淀粉含量变化如图6a所示,还原糖含量变化如图6b所示。由图6a可知,淀粉含量在发酵过程中整体呈下降的趋势,发酵0-6 d淀粉含量减少幅度最大,发酵中后期下降趋势比较缓慢并趋于平缓,在3.27 %上下浮动,可能因为发酵初期猴头菌生长迅速,淀粉酶活力较高,发酵后期猴头菌生长趋于稳定或开始老化,淀粉酶活力降低,而且培养基中营养成分比较丰富,对淀粉的利用有所减少。由图6b可知,发酵过程中还原糖含量整体呈下降的趋势,发酵0-2 d内还原糖含量显著增加且在第2 d达到峰值,为7.04 mg/g,在2-6 d内还原糖含量显著下降且在第6 d大幅度下降,后呈先增加后减少的趋势,且在第10 d降到最低值0.56 mg/g后趋于平稳,这与袁胜东研究的猴头菌发酵过程中基质内还原糖含量变化结果大致一致。发酵过程中还原糖含量变化可以反映羧甲基纤维素酶和半纤维素酶的活力变化以及idf与sdf之间的转化,发酵前期idf被水解生成还原糖,还原糖生成量大于消耗量得到积累,发酵后期猴头菌发酵生长对还原糖的消耗作用、酶活力有限以及酶解产物对酶的抑制作用导致还原糖含量逐渐减少。

72.2)发酵过程中总蛋白、可溶性蛋白和游离氨基酸的含量变化发酵过程中总蛋白含量变化如图6c所示,可溶性蛋白含量变化如图6d所示,游离氨基酸含量变化如图6e所示。由图可知,发酵过程中总蛋白、可溶性蛋白和游离氨基酸的含量变化趋势大致相同。总蛋白含量在第10 d达到峰值,为12.78 %。发酵初期猴头菌快速生长繁殖,菌丝发酵生长产生菌体蛋白,导致总蛋白含量增加;发酵后期,培养基中营养成分匮乏,菌丝可能发生自溶现象导致总蛋白含量降低。由图6d和图6e可知发酵过程中可溶性蛋白和游离氨基酸含量均显著增加(p<0.05)且和酸性蛋白酶活力变化趋势大致相同,可溶性蛋白含量在第11 d达到峰值,为21.37 mg/g,是发酵前的1.75倍;游离氨基酸发酵前期变化不明显,无显著性差异(p<0.05),发酵第5d开始急剧上升,在第9d达到峰值,为245.64mg/g,是发酵前的2.06倍。本试验发酵过程中酸性蛋白酶活力不断增强,水解能力不断增强进而提高了可溶性蛋白和游离氨基酸的含量。

73.3)发酵过程中idf和sdf的含量变化发酵过程中idf含量变化如图6f所示,sdf含量变化如图6g所示。由图6f可知,发酵过程中idf含量整体呈平缓下降的趋势,发酵前期idf含量几乎没有变化,随发酵时间延长

idf含量逐渐减少,发酵第12 d培养基中idf下降到原料含量的64.29 %。由图6g可知,发酵过程中sdf含量呈先上升后缓慢下降的趋势,发酵第6 d和第7 d培养基中sdf含量稳定在9.38 g/100g左右,之后缓慢下降。可以看出发酵过程中idf转化成sdf,而且在发酵前期猴头菌产生的淀粉酶和蛋白酶等酶类的水解作用使sdf与淀粉和蛋白质等成分之间连接的化学键断开,提高了sdf的纯度和含量。随着培养基中小分子营养物质被消耗完,发酵过程中产生的羧甲基纤维素酶和半纤维素酶等酶分解玉米皮中的idf和sdf,产生低聚糖、二糖和单糖等小分子营养成分供菌体生长导致idf和sdf含量逐渐下降,但由于发酵后期菌丝逐渐老化,吸收营养成分能力减弱,所以idf和sdf下降幅度不大。

74.实施例6 固态发酵对玉米皮可溶性膳食纤维性质的影响一、sdf制备玉米皮处理:1)将发酵前的玉米皮用去离子水清洗至ph为中性,在50 ℃条件下烘干后粉碎备用;2)固态发酵玉米皮,依照实施例4的最佳发酵条件发酵,发酵培养基以实施例4优化后的培养基条件配制;发酵后的样品烘干粉碎备用;准确称取发酵前后的样品,过60目筛,以1∶20(w/v)的料液比加入蒸馏水,在80℃水浴的条件下浸提2h,期间使用漩涡混匀器搅拌,冷却后在4000 r/min条件下离心20 min,向上清液中加入4倍体积的95 %的乙醇,4℃静置过夜后得到的沉淀物即为sdf,冷冻干燥48h后即为sdf粉末。

75.二、发酵前后sdf结构性质检测(一)扫描电子显微镜(sem)观测将导电胶固定在样品台上,沾取适量sdf样品抖到导电胶上,均匀喷涂金层,在12-15 kv的扫描电子显微镜下观察样品在不同倍数下的微观结构,并得到扫描电镜图。

76.(二)傅立叶红外光谱(ft-ir)分析以空白的溴化钾做背景,用傅立叶变换红外光谱仪检测sdf在扫描波长为400-4000 cm-1

条件下的透光率,检测发酵前后sdf的化学基团和分子结构。

77.(三)发酵前后sdf理化性质检测1、持水力(whc)检测准确称取0.20 g干燥的sdf样品(精确到0.0001g),置于15 ml离心管中加10.00 ml蒸馏水,振荡摇匀,室温放置24 h,在5000 r/min的条件下离心10 min,弃去上清液,称量残渣重量,重复测定3次取平均值

101.,持水力的计算公式如下:式中:m:样品质量,g;m0:离心管和样品质量,g;m1:离心管和吸水后样品质量,g。

78.2、膨胀力(wsc)检测准确称取0.20 g干燥的sdf样品(精确到0.0001g),置于15ml离心管中,记录干燥样品自然堆积状态下的体积后加入10.00 ml蒸馏水,振荡均匀,室温放置24 h,记录sdf样品吸水溶胀后的体积,重复测定3次取平均值,膨胀力的计算公式如下:式中:m:样品质量,g;v0:样品体积,ml;v1:样品吸水膨胀后体积,ml。

79.3、持油力(ohc)检测准确称取0.20 g干燥的sdf样品(精确到0.0001g),置于15ml离心管内,加入10.00 ml豆油,振荡摇匀,室温放置24 h,在5000 r/min的条件下离心10 min,弃去上层油,称量剩余残渣的质量,重复测定3次取平均值

103.,持油力的计算公式如下:式中:m:样品质量,g;m0:离心管质量,g;m1:离心管和吸油后样品质量,g。

80.4、发酵前后sdf吸附特性检测(1)亚硝酸盐吸附能力(nac)测定nano2溶液标准曲线的绘制:用nano2配出50 μg/ ml的标准品溶液,分别吸取0.00、1.00、2.50、5.00、7.50、10.00 ml标准溶液于100 ml容量瓶中,加入2.00 ml 4 g/l的对氨基苯磺酸溶液后,静置5 min,加1.00 ml 2 g/l的盐酸萘乙二胺溶液,加蒸馏水定容、摇匀,静置15 min,以蒸馏水为空白,测定538 nm处od值,绘制nano2标准曲线。

81.sdf在不同时间内对亚硝酸盐吸附能力测定:参考hua

104.的方法,将0.1 mg/ ml nano2标准溶液ph调为2(模拟胃内的环境)和7(模拟肠道内的环境)备用。准确称取2份0.20 g发酵前后的sdf(精确到0.0001g)分别加入50.00 ml nano2标准溶液中,搅拌均匀后于37 ℃恒温振荡30 min,45 min,60 min,75 min,90 min和120 min定量取出,4000 r/min条件下离心15 min,吸取1.00 ml上清液于10 ml离心管中,测定方法同标准曲线,根据标准曲线计算上清液中剩余nano2的含量,得到sdf对亚硝酸盐的吸附能力。亚硝酸盐吸附能力的公式如下:式中:m:样品质量,g;v:反应总体积,ml;n0:吸附后no2

‑ꢀ

浓度,μg/ml;n1:吸附前no2

‑ꢀ

浓度,μg/ml。

82.(2)胆固醇吸附能力(cac)测定胆固醇标准曲线的绘制:用胆固醇标准品配置出100 mg/ml的胆固醇标准溶液,分别移取0.00、0.20、0.40、0.60、0.80、1.00 ml的胆固醇标准使用液于10 ml离心管内,依次加入冰乙酸使总体积达到8 ml,然后分别加入2.00 ml铁矾显色液,混匀后静置30 min,以8.00 ml的冰乙酸作为空白,测定570 nm处od值,绘制胆固醇的标准曲线。

83.sdf在不同时间内对胆固醇吸附能力测定:参考杨雪的方法,将0.05 mg/ ml胆固醇标准溶液ph调为2(模拟胃内的环境)和7(模拟肠道内的环境)备用。准确称取2份0.50 g样品(精确到0.0001g)分别加入50.00 ml胆固醇标准溶液中,搅拌均匀后于37 ℃恒温振荡30 min,45 min,60 min,75 min,90 min和120 min后定量取出,4000 r/min条件下离心20 min,取4.00ml上清液于10 ml离心管内,加入4.00 ml冰乙酸,测定方法同标准曲线,并根据胆固醇标准曲线计算出上清液中胆固醇的含量,计算出膳食纤维对胆固醇的吸附能力。胆固醇吸附能力的公式如下:式中:m:样品质量,g;v:反应总体积,ml;n0:吸附前上清液中胆固醇浓度,mg/ ml;

n1:吸附后上清液中胆固醇浓度,mg/ ml。

84.(3)胆酸盐吸附能力测定胆酸钠标准曲线的绘制:分别吸取2.00、4.00、6.00、8.00、10.00 ml 1.0 mg/ml的胆酸钠标准溶液10 ml容量瓶中定容,吸取1.00 ml不同浓度胆酸钠标准溶液于10 ml离心管中,依次加入6.00 ml 45 %硫酸及1.00 ml 0.3 %糠醛,混合均匀后放入65 ℃恒温水浴锅中加热30 min,取出冷却至室温,测量620 nm处od值,绘制胆酸钠的标准曲线。

85.sdf在不同时间内对胆酸钠吸附能力测定:参考chu

103.的方法,将胆酸盐标准溶液ph调为7(模拟肠道内的环境)备用。称取 0.50 g样品(精确到0.0001g)加入50.00 ml浓度为1 mg/ml的胆酸钠标准溶液,搅拌均匀后于37 ℃恒温水浴中振荡30 min,45 min,60 min,75 min,90 min和120 min后定量取出,4000 r/min条件下离心20 min,取1.00 ml上清液按标准液的检测方法测定胆酸钠的含量,进而得到膳食纤维对胆酸钠的吸附能力。胆酸钠吸附能力的公式如下:式中:m:样品质量,g;v:反应总体积,ml;n0:吸附前上清液中胆固醇浓度,mg/ ml;n1:吸附后上清液中胆固醇浓度,mg/ ml。

86.三、结果1、扫描电镜分析发酵前后玉米皮sdf的扫描电镜图如图7所示。由图7(a1、a2)可知,发酵前玉米皮sdf颗粒较大,尺寸不均匀,颗粒表面为不规则的薄片状,结构致密;由图7(b1、b2)可知发酵后玉米皮sdf颗粒较小、大小均一,表面有不规则的凸起,呈蜂窝状结构,松散的小颗粒数量明显多于发酵前玉米皮sdf。这可能因为发酵过程中羧甲基纤维素酶和半纤维素酶等酶类的水解作用,使idf转化为sdf,玉米皮中原有的sdf结构也会被改变,导致分子量下降,聚合度降低,sdf颗粒变小。发酵改性后的sdf比表面积较大,松散的结构有利于增强sdf的理化性质,如持水力、持油力和胆固醇结合能力等

26.。

87.2、红外光谱分析红外光谱分析是分析化合物中可能存在的官能团的有效手段。发酵前后玉米皮sdf红外光谱图如图8所示。由图8可知,在3300 cm-1

附近出现的宽峰是o-h伸缩振动产生的,说明sdf中存在游离的羟基;2930 cm-1

附近出现的吸收峰是糖类-ch

2-(次甲基)和-ch3甲基的 c-h 伸缩振动产生的,是典型的纤维素吸收峰;1600 cm-1

附近的吸收峰是酯化的c=o伸缩振动形成的,是半纤维素的特征峰,发酵后玉米皮sdf中该峰的宽度小幅度变宽;1030 cm-1

附近的吸收峰是典型的阿拉伯木聚糖吸收峰,发酵后该处吸收峰强度更大,说明发酵后玉米皮sdf含有更多阿拉伯木聚糖;1350 cm-1

附近的吸收峰是c-h弯曲振动形成的;880 cm-1

附近的吸收峰是β-糖苷键的吸收峰,发酵后该峰强度减弱,可能是发酵过程中糖苷键断裂影响的。发酵前后玉米皮sdf的特征吸收峰种类没有明显变化,官能团基本相同,说明sdf中亲水基团和部分活性基团种类没有被改变,但是吸收峰的宽度、强度和波数发生了一些变化,可能是因为发酵过程中的水解作用破坏了膳食纤维的分子结构使官能团暴露了出来。

88.3、理化性质分析猴头菌he-02固态发酵对玉米皮sdf持水力、膨胀力和持油力的影响结果如表11所

示。由表可知,发酵后玉米皮sdf的持水力、膨胀力和持油力均有显著提高。发酵后sdf的持水力较发酵前提高1.57倍,达3.65

±

0.12 g/g,发酵后sdf的膨胀力较发酵前提高1.95倍,达4.31

±

0.04 ml/g,发酵后sdf的持油力较发酵前提高1.80倍,达3.93

±

0.09 g/g。发酵过程中的微生物代谢的水解作用导致玉米皮sdf颗粒变小,增加水和油与sdf的接触面积,经过发酵sdf的结构被破坏,暴露出更多基团,增加了sdf的结合位点,因此增加了玉米皮sdf的持水力、膨胀力和持油力。这一结果与吴丽萍

106.的试验结果一致。

89.4、亚硝酸盐吸附能力分析绘制标准曲线,根据nano2标准曲线回归方程:y = 0.6725x 0.5304,r

²ꢀ

= 0.9996,计算nano2浓度。

90.发酵前后玉米皮sdf对亚硝酸盐在不同时间内的吸附能力如图8所示,可知随着时间的延长sdf亚硝酸盐吸附能力逐渐增强。吸附120 min后,ph 2条件下发酵前sdf亚硝酸盐吸附能力达到488.73 μg/g,发酵后sdf亚硝酸盐吸附能力为493.99 μg/g,ph 7条件下发酵前sdf亚硝酸盐吸附能力达到378.73 μg/g,发酵后sdf亚硝酸盐吸附能力为426.58 μg/g,说明ph 2即胃内环境中sdf亚硝酸盐吸附能力要高于ph 7即小肠环境,发酵后玉米皮sdf亚硝酸盐的吸附能力有所增强,可能由于发酵后sdf呈疏松结构,且发酵有助于更多的羧基和羟基暴露出来,增强了玉米皮sdf对亚硝酸盐的吸附能力。在ph 2和ph 7的条件下,玉米皮sdf对亚硝酸盐的吸附能力均强于滇橄榄果渣sdf

107.。

91.5、胆固醇吸附能力分析绘制标准曲线,根据标准曲线回归方程:y = 10.946x 1.0081,r

²ꢀ

= 0.9991,计算胆固醇浓度。

92.胆固醇与动脉粥样硬化、高血压等心血管疾病密切相关。发酵前后玉米皮sdf对胆固醇在不同时间内的吸附能力如图8所示。由图可知,吸附120 min后,ph 2和ph 7条件下发酵后玉米皮sdf胆固醇吸附能力分别为3.61 mg/g和6.92 mg/g,均高于发酵前玉米皮sdf胆固醇吸附能力,且ph 7条件下胆固醇的吸附能力高于ph 2,说明sdf对胆固醇的吸附能力在小肠中效果更好,小肠是胆固醇主要的消化吸收场所,这一结果与人体的实际消化环境相符。发酵改性可以提高玉米皮sdf的胆固醇吸附能力,可以用作食品加工中降低胆固醇的功能性成分。

93.6、胆酸盐吸附能力分析绘制标准曲线,根据标准曲线回归方程:y = 0.7443x 0.0688,r

²ꢀ

= 0.9991,计算胆酸钠浓度。

94.胆酸盐是胆汁酸的次级代谢产物,与一些胃肠道疾病和癌症有关,也是肠道吸收胆固醇所必需的乳化剂和载体。膳食纤维可与胆酸盐结合,促进胆汁酸盐的排泄,减少人体对胆酸盐的接触和吸收,进一步抑制胆固醇的吸收。发酵前后玉米皮sdf对胆酸盐在不同时间内的吸附能力如图9(ph 7)所示。由图可知,随着时间延长,玉米皮sdf对胆酸盐的吸附能力逐渐增强,吸附120 min后,发酵后玉米皮sdf胆酸盐吸附能力达0.83 mg/g,是发酵前玉

米皮sdf的1.34倍。发酵后的玉米皮sdf暴露出更多活性基团,增加了sdf与胆酸盐的亲和力,使其具有更好的降血脂潜力。

95.综上,通过对比发酵前后玉米皮sdf的结构性质,发现通过固态发酵改性玉米皮sdf由颗粒较大,尺寸不均匀,表面有不规则形状的薄片状致密结构变成了颗粒较小、大小均一,表面有不规则的凸起的蜂窝状结构。发酵前后玉米皮sdf的官能团种类没有显著差异,但是在菌种产酶发酵的作用下,玉米皮sdf暴露出更多官能团,使其功能活性得到增强。

96.通过对比发酵前后玉米皮sdf理化性质发现,发酵后玉米皮sdf的持水力、膨胀力和持油力分别由2.33

±

0.11 g/g,2.21

±

0.07 ml/g和2.18

±

0.06 g/g提升至3.65

±

0.12 g/g,4.31

±

0.04 ml/g和3.93

±

0.09 g/g,分别提高至1.57倍,1.95倍和1.80倍。通过固态发酵的改性处理,玉米皮sdf的吸附特性有所增强,研究发现发酵后的玉米皮sdf对于亚硝酸盐、胆固醇和胆酸盐的吸附能力均有一定程度的提高。

97.实施例7 玉米皮可溶性膳食纤维的改性方法将玉米皮和水按照1:2比例进行混合,添加玉米皮质量比3.0 %的无水葡萄糖,0.1 %的磷酸二氢钾,0.04 %的七水硫酸镁,混匀后121℃灭菌20min。冷却后,按照接种量8 %进行接种猴头菌he-02-06,在25℃ 的条件下在恒温培养7d(最佳培养发酵条件为:接种量8.205 %,培养温度25.395 ℃,培养时间7.132 d,理论计算sdf最大含量为8.245 g/100g,为方便进行试验,调整发酵条件为接种量8 %,培养温度25 ℃,培养时间7 d)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。