1.本发明涉及钢液雾化制粉设备技术领域。具体地说是一种用于钢水雾化制粉的钢液导流机构。

背景技术:

2.在进行钢液雾化制粉时,首先需要进行冶炼钢液,然后将钢液倒入雾化制粉机构内,在倾倒钢液时,浇口会受钢液冲刷的侵蚀,造成坩埚浇口处损坏,剥落的碎屑会影响钢液的纯净度,并且钢液的冶炼速度具有一定的差异,这会导致用于雾化的坩埚内钢液深度出现波动,受钢液压力的影响,出液口处出液速度会出现变化,使钢液流出后以不同的速度接触喷吹气流,造成雾化后的粉末粒度分布具有较大的差别。

技术实现要素:

3.为此,本发明所要解决的技术问题在于提供一种提高钢液坩埚使用寿命和提高雾化粉末质量的一种用于钢水雾化制粉的钢液导流机构。

4.为解决上述技术问题,本发明提供如下技术方案:一种用于钢水雾化制粉的钢液导流机构,包括熔炼坩埚和雾化坩埚,所述熔炼坩埚熔炼后的钢液倒入所述雾化坩埚内,所述熔炼坩埚的侧壁面上相对安装有第一连接组件和第二连接组件,所述熔炼坩埚的顶部安装有导流板,所述导流板撑紧在所述第一连接组件和所述第二连接组件之间,所述第一连接组件和所述第二连接组件的顶部压紧在所述导流板的顶部上;所述雾化坩埚的底部上固定安装有上托板,所述雾化坩埚的下方设置有支撑板,所述支撑板的顶部沿其周向铰接有三个以上第一铰接杆,所述第一铰接杆的顶端支撑在所述上托板的底壁上,所述第一铰接杆的中部上铰接有液压平衡组件,所述液压平衡组件的另一端与所述支撑板的顶部铰接,所述支撑板的顶部边沿处通过铰接座铰接有第二铰接杆,所述第二铰接杆靠近所述支撑板圆心的一端位于所述第一铰接杆的正下方,所述第二铰接杆远离所述支撑板圆心的一端上固定安装有配重块,所述液压平衡组件上流体导通有固定组件,所述固定组件安装在所述支撑板的顶部上,所述固定组件将所述第二铰接杆靠近所述支撑板圆心的一端与所述支撑板的顶部连接;所述支撑板上安装有距离调控组件,所述距离调控组件的顶端与所述上托板的底壁固定连接,所述距离调控组件上安装有喷气环,所述雾化坩埚的底部装有出液嘴,所述出液嘴插入所述喷气环内。

5.上述一种用于钢水雾化制粉的钢液导流机构,所述熔炼坩埚的顶部端面上开设有第一连接孔和第一连接槽,所述熔炼坩埚的底部端面上开设有第二连接孔和第二连接槽,所述第一连接孔和所述第二连接槽的位置上下对应,所述第一连接槽和所述第二连接孔的位置上下对应,所述熔炼坩埚的外壁上部和下部分别开设有与所述第一连接槽和所述第二连接槽贯通的开口,所述第一连接槽和所述第二连接槽的内侧壁壁面上均沿其长度方向固定连接有压紧条,所述压紧条的顶部均为平面,所述压紧条的底部均为斜面,所述第一连接槽内的所述压紧条厚度从靠近所述第一连接孔的一端至远离所述第一连接孔的一端逐渐

增加,所述第二连接槽内的所述压紧条厚度从靠近所述第二连接孔的一端至远离所述第二连接孔的一端逐渐增加。

6.上述一种用于钢水雾化制粉的钢液导流机构,所述第一连接组件包括第一连接板、第一上扣板和第一下扣板,所述第一连接板的长度和所述熔炼坩埚的高度相等,且所述第一连接板贴合在所述熔炼坩埚的侧壁面上,所述第一连接板的底部垂直固定连接有所述第一下扣板,所述第一下扣板的顶部上固定连接有第一连接块,所述第一连接块的侧壁上开设有凹槽,所述第一下扣板贴合在所述熔炼坩埚的底壁上,所述第一连接块插入所述第二连接槽内,且所述第二连接槽内的压紧条卡入所述第一连接块上的凹槽内,所述第一连接板的顶部垂直固定连接有所述第一上扣板,所述第一上扣板贴合在所述熔炼坩埚的顶壁上,所述第一上扣板上开设有第一销孔,所述第一销孔的位置与所述第一连接孔的位置相对,所述第一上扣板的一侧上部固定连接有第一上压块,所述第一连接板的侧壁顶部上固定连接有第一挡板。

7.上述一种用于钢水雾化制粉的钢液导流机构,所述第二连接组件包括第二连接板、第二下扣板和第二上扣板,所述第二连接板的长度等于所述熔炼坩埚的高度,且所述第二连接板贴合在所述熔炼坩埚的侧壁上,所述第二下扣板垂直固定安装在所述第二连接板的底部上,所述第二连接板贴合在所述熔炼坩埚的底壁上,所述第二连接板的顶部上开设有第二销孔,所述第二销孔与所述第二连接孔的位置相对应,所述第二上扣板的底部上固定连接有第二连接块,所述第二连接块的两侧也开设有凹槽,所述第二上扣板贴合在所述熔炼坩埚的顶壁上,所述第二连接块插入所述第一连接槽内,所述第一连接槽内的压紧条卡入所述第二连接块侧壁上的凹槽内,所述第二上扣板的侧壁上部固定安装有第二上压块,所述第二连接板的侧壁顶部固定安装有第二挡板,所述第一挡板和所述第二挡板的顶壁均与所述熔炼坩埚的顶壁平齐。

8.上述一种用于钢水雾化制粉的钢液导流机构,所述导流板的宽度从靠近所述熔炼坩埚轴线的一端至远离所述熔炼坩埚轴线的一端逐渐缩小,所述导流板的两侧分别与所述第一上扣板和所述第二上扣板的相对面紧密贴合;所述第一上压块和所述第二上压块分别压紧在所述导流板的顶壁两侧上;所述导流板的底部两侧均开设有卡槽,所述卡槽内安装有卡销,两个所述卡销的侧壁面分别与所述第一挡板的外壁面和所述第二挡板的外壁面紧密贴合;所述第一连接槽靠近所述第一连接孔的一端与所述熔炼坩埚轴线的径向距离至所述第一连接槽远离所述第一连接孔的一端与所述熔炼坩埚轴线的径向距离逐渐缩小,所述第二连接槽靠近所述第二连接孔的一端与所述熔炼坩埚轴线的径向距离至所述第二连接槽远离所述第二连接孔的一端与所述熔炼坩埚轴线的径向距离逐渐缩小;所述第一销孔内和所述第二销孔内均穿入有销钉,所述第一销孔内的销钉插入所述第一连接孔内,所述第二销孔内的销钉插入所述第二连接孔内;两个所述卡槽相互靠近的一端与所述熔炼坩埚轴线距离至两个所述卡槽相互远离的一端与所述熔炼坩埚轴线距离之间缩小,通过设置第一上压块和第二上压块,不仅能够起到压紧的作用,还能够起到倒流的作用,使钢液顺利的流向导流板。

9.上述一种用于钢水雾化制粉的钢液导流机构,所述上托板的底壁上沿其径向开设有导向槽,所述第一铰接杆的顶端上转动连接有第一滚轮,所述第一滚轮滚动配合在所述导向槽内;所述液压平衡组件包括第一外壳、第一活塞和第一活动杆,所述第一活塞滑动密

封配合在所述第一外壳内,所述第一活动杆的一端与所述第一活塞固定连接,所述第一活动杆的另一端穿出所述第一外壳的顶端并与所述第一铰接杆铰接,所述第一外壳的底端与所述支撑板的顶部铰接,所述第一外壳的一侧上固定安装有气罐,所述气罐的底端通过高压管路与所述第一外壳的底端流体导通,所述第一外壳与所述第一活塞之间的活塞腔内充有液压油,所述气罐内充有压缩气体,所述固定组件通过管路与所述第一外壳的底端一侧上流体导通。

10.上述一种用于钢水雾化制粉的钢液导流机构,所述固定组件包括第二外壳,所述第二外壳的侧壁一端通过管路与所述第一外壳的底端流体导通,所述第二外壳内滑动密封配合有第二活塞,所述第二活塞的顶部固定连接有第二活动杆,所述第二活动杆的另一端穿出所述第二外壳,所述第二活动杆上套有弹簧,所述弹簧的一端抵顶在所述第二活塞上,所述弹簧的另一端抵顶在所述第二外壳的内壁面上,所述第二外壳的一侧上开设有连通孔,所述第二活塞上开设有连接孔。

11.上述一种用于钢水雾化制粉的钢液导流机构,所述支撑板的顶部上开设有安装腔,所述第二铰接杆靠近所述雾化坩埚的一端底部固定安装有固定耳,所述第二外壳固定安装在所述安装腔内,所述固定耳插入所述安装腔内,所述第二活动杆插入所述固定耳上的固定孔内。

12.上述一种用于钢水雾化制粉的钢液导流机构,所述第二铰接杆装有配重块的一端底部上铰接有缓冲组件,所述缓冲组件的另一端与所述支撑板铰接,所述缓冲组件包括第三外壳、第三活塞和第三活动杆,所述第三活塞滑动密封配合在所述第三外壳内,所述第三活动杆的一端与所述第三活塞固定连接,所述第三活动杆的另一端穿出所述第三外壳并与所述支撑板铰接,所述第三外壳的顶端与所述第二铰接杆的底部铰接,所述第三外壳的侧壁上通过连接管安装有玻璃筒,所述玻璃筒的上开设有气孔,所述第二铰接杆靠近所述雾化坩埚轴线的一端顶部上开设有安装槽,所述玻璃筒安装在所述安装槽内,所述安装槽内滑动安装有压钉,所述压钉的顶端突出所述第二铰接杆,所述压钉的另一端抵顶在所述玻璃筒上。

13.上述一种用于钢水雾化制粉的钢液导流机构,所述距离调控组件包括导向杆、支撑架、第一齿轮和第二齿轮,所述导向杆的顶端与所述上托板固定连接,所述导向杆的另一端贯穿所述支撑板并固定安装有第一齿条,所述支撑板的底部固定连接有支撑架,所述支撑架的端部上转动安装有转轴,所述转轴上同轴固定安装有第一齿轮和第二齿轮,所述第一齿轮的直径大于所述第二齿轮的直径,所述第一齿条和所述第二齿轮啮合,所述支撑板的底部上固定安装有导轨,所述导轨上滑动安装有第二齿条,所述第二齿条与所述第一齿轮啮合,所述喷气环的侧壁与所述第二齿条的侧壁固定连接。

14.本发明的技术方案取得了如下有益的技术效果:

15.1、本发明,通过在熔炼坩埚的两侧上设置并安装第一连接组件和第一连接板,实现方便、快捷的安装和固定导流板,整体模块化程度高,不需使用专用工具便能够进行装配,装配到位后相互之间紧密程度高,不易松动,能够利用少量的火泥便能够实现密封效果,缩短装配后等待火泥干燥的工期,并且整体的结构强度由装配结构自身实现,无需采用高质量的火泥保证连接强度,保证整体结构稳定可靠并进一步减少火泥使用量,降低成本、缩短施工时间;通过设置上下错开的第一连接块和第二连接块,由于一体化结构强度更高,

能够实现第一连接板和第二连接板两端结构强度互补,保证即使销钉断裂,也不会出现脱落的风险,提高安全系数;通过设置楔形的压紧条、倾斜的第一连接槽和倾斜的第二连接槽,能够在第一连接组件和第二连接组件后,锥形的导流板安装时,逐渐的向两侧撑开第一连接组件和第二连接组件的同时向内贴紧熔炼坩埚并向下压紧导流板,安装和紧固一步到位,通过设置销钉和卡销,能够起到提高固定效果的作用,由于存在自动压紧的功能,最大程度提高密封和连接效果并降低火泥使用量。

16.2、本发明,通过设置液压平衡组件,能够利用雾化坩埚内钢水的重量控制雾化坩埚与支撑板的距离并调节喷气环与钢水出口的距离,从而实现动态的自动调节,缩小雾化后的粉末粒度分布,通过设置固定组件,能够在液压平衡组件故障时,自动启动利用重力平衡的第二铰接杆,增加装置运行的稳定性;通过设置缓冲组件,保证第二铰接杆与第一铰接杆接触时平稳。

附图说明

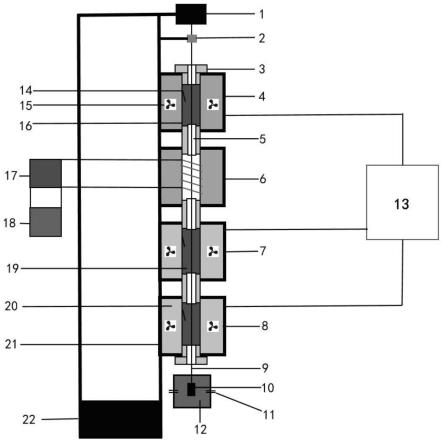

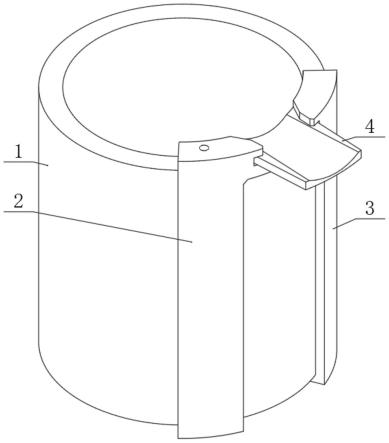

17.图1本发明熔炼坩埚的立体结构示意图;

18.图2本发明熔炼坩埚的透视立体结构示意图;

19.图3本发明第一连接组件的透视立体结构示意图;

20.图4本发明第二连接组件的透视立体结构示意图;

21.图5本发明导流板的透视立体结构示意图;

22.图6本发明雾化坩埚的安装结构示意图;

23.图7本发明液压平衡组件的剖面结构示意图;

24.图8本发明缓冲组件的剖面结构示意图;

25.图9本发明第二齿轮与第一齿条啮合的结构示意图;

26.图10本发明第一齿轮与第二齿条啮合的结构示意图。

27.图中附图标记表示为:1-熔炼坩埚;101-第一连接孔;102-第一连接槽;103-压紧条;104-第二连接孔;105-第二连接槽;2-第一连接组件;201-第一连接板;202-第一上扣板;203-第一销孔;204-第一连接块;205-第一挡板;206-第一上压块;207-第一下扣板;3-第二连接组件;301-第二连接板;302-第二下扣板;303-第二销孔;304-第二上扣板;305-第二上压块;306-第二挡板;307-第二连接块;4-导流板;401-卡槽;402-卡销;5-雾化坩埚;6-液压平衡组件;601-第一外壳;602-第一活塞;603-第一活动杆;604-气罐;605-第二外壳;606-第二活塞;607-连接孔;608-连通孔;609-第二活动杆;610-弹簧;7-缓冲组件;701-第三外壳;702-第三活塞;703-第三活动杆;704-连接管;705-玻璃筒;706-压钉;8-距离调控组件;801-支撑架;802-第一齿轮;803-第二齿轮;804-第一齿条;805-导轨;806-第二齿条;9-上托板;10-第一铰接杆;11-第一滚轮;12-第二铰接杆;13-配重块;14-第二滚轮;15-导向杆;16-喷气环;17-支撑板。

具体实施方式

28.本实施例中的一种用于钢水雾化制粉的钢液导流机构,请参阅图1、图6,包括熔炼坩埚1和雾化坩埚5,所述熔炼坩埚1熔炼后的钢液倒入所述雾化坩埚5内,所述熔炼坩埚1的侧壁面上相对安装有第一连接组件2和第二连接组件3,所述熔炼坩埚1的顶部安装有导流

板4,所述导流板4撑紧在所述第一连接组件2和所述第二连接组件3之间,所述第一连接组件2和所述第二连接组件3的顶部压紧在所述导流板4的顶部上,通过在熔炼坩埚1的两侧上设置并安装第一连接组件2和第一连接板201,实现方便、快捷的安装和固定导流板4,整体模块化程度高,不需使用专用工具便能够进行装配,装配到位后相互之间紧密程度高,不易松动,能够利用少量的火泥便能够实现密封效果,缩短装配后等待火泥干燥的工期,并且整体的结构强度由装配结构自身实现,无需采用高质量的火泥保证连接强度,保证整体结构稳定可靠并进一步减少火泥使用量,降低成本、缩短施工时间。

29.所述雾化坩埚5的底部上固定安装有上托板9,所述雾化坩埚5的下方设置有支撑板17,所述支撑板17的顶部沿其周向铰接有三个以上第一铰接杆10,所述第一铰接杆10的顶端支撑在所述上托板9的底壁上,所述第一铰接杆10的中部上铰接有液压平衡组件6,所述液压平衡组件6的另一端与所述支撑板17的顶部铰接,所述支撑板17的顶部边沿处通过铰接座铰接有第二铰接杆12,所述第二铰接杆12靠近所述支撑板17圆心的一端位于所述第一铰接杆10的正下方,所述第二铰接杆12远离所述支撑板17圆心的一端上固定安装有配重块13,所述液压平衡组件6上流体导通有固定组件,所述固定组件安装在所述支撑板17的顶部上,所述固定组件将所述第二铰接杆12靠近所述支撑板17圆心的一端与所述支撑板17的顶部连接;所述支撑板17上安装有距离调控组件8,所述距离调控组件8的顶端与所述上托板9的底壁固定连接,所述距离调控组件8上安装有喷气环16,所述雾化坩埚5的底部装有出液嘴,所述出液嘴插入所述喷气环16内。

30.如图2所示,所述熔炼坩埚1的顶部端面上开设有第一连接孔101和第一连接槽102,所述熔炼坩埚1的底部端面上开设有第二连接孔104和第二连接槽105,所述第一连接孔101和所述第二连接槽105的位置上下对应,所述第一连接槽102和所述第二连接孔104的位置上下对应,所述熔炼坩埚1的外壁上部和下部分别开设有与所述第一连接槽102和所述第二连接槽105贯通的开口,所述第一连接槽102和所述第二连接槽105的内侧壁壁面上均沿其长度方向固定连接有压紧条103,所述压紧条103的顶部均为平面,所述压紧条103的底部均为斜面,所述第一连接槽102内的所述压紧条103厚度从靠近所述第一连接孔101的一端至远离所述第一连接孔101的一端逐渐增加,所述第二连接槽105内的所述压紧条103厚度从靠近所述第二连接孔104的一端至远离所述第二连接孔104的一端逐渐增加,通过设置上下错开的第一连接块204和第二连接块307,由于一体化结构强度更高,能够实现第一连接板201和第二连接板301两端结构强度互补,保证即使销钉断裂,也不会出现脱落的风险,提高安全系数;通过设置楔形的压紧条103、倾斜的第一连接槽102和倾斜的第二连接槽105,能够在第一连接组件2和第二连接组件3后,锥形的导流板4安装时,逐渐的向两侧撑开第一连接组件2和第二连接组件3的同时向内贴紧熔炼坩埚1并向下压紧导流板4,安装和紧固一步到位,通过设置销钉和卡销402,能够起到提高固定效果的作用,由于存在自动压紧的功能,最大程度提高密封和连接效果并降低火泥使用量。

31.如图2所示,所述第一连接组件2包括第一连接板201、第一上扣板202和第一下扣板207,所述第一连接板201的长度和所述熔炼坩埚1的高度相等,且所述第一连接板201贴合在所述熔炼坩埚1的侧壁面上,所述第一连接板201的底部垂直固定连接有所述第一下扣板207,所述第一下扣板207的顶部上固定连接有第一连接块204,所述第一连接块204的侧壁上开设有凹槽,所述第一下扣板207贴合在所述熔炼坩埚1的底壁上,所述第一连接块204

插入所述第二连接槽105内,且所述第二连接槽105内的压紧条103卡入所述第一连接块204上的凹槽内,所述第一连接板201的顶部垂直固定连接有所述第一上扣板202,所述第一上扣板202贴合在所述熔炼坩埚1的顶壁上,所述第一上扣板202上开设有第一销孔203,所述第一销孔203的位置与所述第一连接孔101的位置相对,所述第一上扣板202的一侧上部固定连接有第一上压块206,所述第一连接板201的侧壁顶部上固定连接有第一挡板205。

32.如图3所示,所述第二连接组件3包括第二连接板301、第二下扣板302和第二上扣板304,所述第二连接板301的长度等于所述熔炼坩埚1的高度,且所述第二连接板301贴合在所述熔炼坩埚1的侧壁上,所述第二下扣板302垂直固定安装在所述第二连接板301的底部上,所述第二连接板301贴合在所述熔炼坩埚1的底壁上,所述第二连接板301的顶部上开设有第二销孔303,所述第二销孔303与所述第二连接孔104的位置相对应,所述第二上扣板304的底部上固定连接有第二连接块307,所述第二连接块307的两侧也开设有凹槽,所述第二上扣板304贴合在所述熔炼坩埚1的顶壁上,所述第二连接块307插入所述第一连接槽102内,所述第一连接槽102内的压紧条103卡入所述第二连接块307侧壁上的凹槽内,所述第二上扣板304的侧壁上部固定安装有第二上压块305,所述第二连接板301的侧壁顶部固定安装有第二挡板306,所述第一挡板205和所述第二挡板306的顶壁均与所述熔炼坩埚1的顶壁平齐。

33.如图5所示,所述导流板4的宽度从靠近所述熔炼坩埚1轴线的一端至远离所述熔炼坩埚1轴线的一端逐渐缩小,所述导流板4的两侧分别与所述第一上扣板202和所述第二上扣板304的相对面紧密贴合;所述第一上压块206和所述第二上压块305分别压紧在所述导流板4的顶壁两侧上;所述导流板4的底部两侧均开设有卡槽401,所述卡槽401内安装有卡销402,两个所述卡销402的侧壁面分别与所述第一挡板205的外壁面和所述第二挡板306的外壁面紧密贴合;所述第一连接槽102靠近所述第一连接孔101的一端与所述熔炼坩埚1轴线的径向距离至所述第一连接槽102远离所述第一连接孔101的一端与所述熔炼坩埚1轴线的径向距离逐渐缩小,所述第二连接槽105靠近所述第二连接孔104的一端与所述熔炼坩埚1轴线的径向距离至所述第二连接槽105远离所述第二连接孔104的一端与所述熔炼坩埚1轴线的径向距离逐渐缩小;所述第一销孔203内和所述第二销孔303内均穿入有销钉,所述第一销孔203内的销钉插入所述第一连接孔101内,所述第二销孔303内的销钉插入所述第二连接孔104内;两个所述卡槽401相互靠近的一端与所述熔炼坩埚1轴线距离至两个所述卡槽401相互远离的一端与所述熔炼坩埚1轴线距离之间缩小。

34.如图6所示,所述上托板9的底壁上沿其径向开设有导向槽,所述第一铰接杆10的顶端上转动连接有第一滚轮11,所述第一滚轮11滚动配合在所述导向槽内;所述液压平衡组件6包括第一外壳601、第一活塞602和第一活动杆603,所述第一活塞602滑动密封配合在所述第一外壳601内,所述第一活动杆603的一端与所述第一活塞602固定连接,所述第一活动杆603的另一端穿出所述第一外壳601的顶端并与所述第一铰接杆10铰接,所述第一外壳601的底端与所述支撑板17的顶部铰接,所述第一外壳601的一侧上固定安装有气罐604,所述气罐604的底端通过高压管路与所述第一外壳601的底端流体导通,所述第一外壳601与所述第一活塞602之间的活塞腔内充有液压油,所述气罐604内充有压缩气体,所述固定组件通过管路与所述第一外壳601的底端一侧上流体导通,通过设置液压平衡组件6,能够利用雾化坩埚5内钢水的重量控制雾化坩埚5与支撑板17的距离并调节喷气环16与钢水出口

的距离,从而实现动态的自动调节,缩小雾化后的粉末粒度分布。

35.如图7所示,所述固定组件包括第二外壳605,所述第二外壳605的侧壁一端通过管路与所述第一外壳601的底端流体导通,所述第二外壳605内滑动密封配合有第二活塞606,所述第二活塞606的顶部固定连接有第二活动杆609,所述第二活动杆609的另一端穿出所述第二外壳605,所述第二活动杆609上套有弹簧610,所述弹簧610的一端抵顶在所述第二活塞606上,所述弹簧610的另一端抵顶在所述第二外壳605的内壁面上,所述第二外壳605的一侧上开设有连通孔608,所述第二活塞606上开设有连接孔607,通过设置固定组件,能够在液压平衡组件6故障时,自动启动利用重力平衡的第二铰接杆12,增加装置运行的稳定性。

36.如图6所示,所述支撑板17的顶部上开设有安装腔,所述第二铰接杆12靠近所述雾化坩埚5的一端底部固定安装有固定耳,所述第二外壳605固定安装在所述安装腔内,所述固定耳插入所述安装腔内,所述第二活动杆609插入所述固定耳上的固定孔内。

37.如图6、图8所示,所述第二铰接杆12装有配重块13的一端底部上铰接有缓冲组件7,所述缓冲组件7的另一端与所述支撑板17铰接,所述缓冲组件7包括第三外壳701、第三活塞702和第三活动杆703,所述第三活塞702滑动密封配合在所述第三外壳701内,所述第三活动杆703的一端与所述第三活塞702固定连接,所述第三活动杆703的另一端穿出所述第三外壳701并与所述支撑板17铰接,所述第三外壳701的顶端与所述第二铰接杆12的底部铰接,所述第三外壳701的侧壁上通过连接管704安装有玻璃筒705,所述玻璃筒705的上开设有气孔,所述第二铰接杆12靠近所述雾化坩埚5轴线的一端顶部上开设有安装槽,所述玻璃筒705安装在所述安装槽内,所述安装槽内滑动安装有压钉706,所述压钉706的顶端突出所述第二铰接杆12,所述压钉706的另一端抵顶在所述玻璃筒705上,通过设置缓冲组件7,保证第二铰接杆12与第一铰接杆10接触时平稳。

38.如图9、图10所示,所述距离调控组件8包括导向杆15、支撑架801、第一齿轮802和第二齿轮803,所述导向杆15的顶端与所述上托板9固定连接,所述导向杆15的另一端贯穿所述支撑板17并固定安装有第一齿条804,所述支撑板17的底部固定连接有支撑架801,所述支撑架801的端部上转动安装有转轴,所述转轴上同轴固定安装有第一齿轮802和第二齿轮803,所述第一齿轮802的直径大于所述第二齿轮803的直径,所述第一齿条804和所述第二齿轮803啮合,所述支撑板17的底部上固定安装有导轨805,所述导轨805上滑动安装有第二齿条806,所述第二齿条806与所述第一齿轮802啮合,所述喷气环16的侧壁与所述第二齿条806的侧壁固定连接。

39.工作流程:在装配熔炼坩埚1时,将第一连接块204对准第二连接槽105的开口处并向内推动,然后向第二连接槽105水平推动,使压紧条103插入凹槽内,然后以同样的方法安装第二连接组件3,使第二连接块307对齐第一连接槽102的开口并向内推动,然后安装导流板4,将导流板4放置在熔炼坩埚1的顶部上并从内侧插入第一连接组件2和第二连接组件3之间,向外推动,由于导流板4宽度逐渐变宽,能够向两侧推动第一连接组件2和第二连接组件3,第一连接组件2和第二连接组件3在向两侧运动时,沿倾斜设置的第一连接槽102和第二连接槽105运动,逐渐的向内贴紧熔炼坩埚1的壁面,提高贴合程度并增加导流板4向外推出的阻力,使导流板4两侧贴紧,并且在第一连接组件2和第二连接组件3向两侧运动的同时,在第一连接槽102和第二连接槽105内压紧条103的作用下,使第一连接组件2和第二连

接组件3相对熔炼坩埚1向下运动,即实现扣紧的目的,从而挤压导流板4使之与熔炼坩埚1的顶壁贴紧,根据需要在上述各个部件连接处涂抹火泥,提高密封效果,当导流板4到位后,向第一连接孔101和第二连接孔104内涂抹火泥,然后分别插入销钉,避免销钉松动,起到固定第一连接组件2顶部和固定第二连接组件3底部的目的,然后在卡槽401内涂抹火泥,然后插入卡销402,卡销402贴合第一挡板205和第二挡板306,避免导流板4松动,起到联结第一连接组件2与第二连接组件3并提高第一连接组件2与第二连接组件3之间结构强度的目的,利用导流板4保护熔炼坩埚1;

40.在装配后的熔炼坩埚1内进行钢液熔炼,熔炼后将钢液倒入雾化坩埚5内,液压平衡组件6在正常情况下,其内部存在一定的压力,压力会作用到第二活塞606上,使第二活动杆609克服弹簧610的弹力始终处于伸长状态,从而锁定第二铰接杆12;当雾化坩埚5内液面较高,重量较大,压动第一铰接杆10的顶端,使第一外壳601内液压油向气罐604内流动,第一活动杆603收缩,雾化坩埚5相较于支撑板17下降,并带动导向杆15下移,带动第一齿条804同步移动,驱动第二齿轮803转动,带动第一齿轮802同步转动,第一齿轮802转动后带动第二齿条806下移,使喷气环16下移,由于第一齿轮802直径大于第一齿轮802,在转动相同角度下,第一齿轮802的线速度更大,从而带动喷气环16移动,调节与雾化坩埚5底部出液嘴的距离,当雾化坩埚5内钢水减少,气罐604内压缩空气推动液压油流动至第一外壳601内,顶起第一活动杆603使雾化坩埚5上移,使喷气环16与雾化坩埚5出液嘴的距离缩小,雾化坩埚5重量越大,则液面越高,出液嘴处压力越大,则出液速度高,反之出液嘴处压力越小,出液速度低,出液速度较低时,使喷气环16与雾化坩埚5出液嘴距离增加,增加液流重力加速度时间,并且喷气环16与出液嘴距离增加后,喷气后,中间区域负压增大,提高液体流速,实现液流与喷气以相对稳定的速度接触,使雾化粉末粒度均匀;

41.在液压平衡组件6泄露后,其内部压力会低于正常值,如图7所示,弹簧610推动第二活塞606和第二活动杆609下移,使连通孔608和连接孔607连通,相当于将第一外壳601与大气连通,由于第二活动杆609收缩,第二铰接杆12端部失去固定,在配重块13的作用下,挤压缓冲组件7,压动另一端上升,受缓冲组件7的玻璃筒705排气速度的限制,第二铰接杆12另一端以平缓的速度上移,减少接触第一铰接杆10时的冲击力,由于压钉706突出第二铰接杆12,当压钉706接触第二铰接杆12后,将压力作用至玻璃筒705并将玻璃筒705压碎,解除玻璃筒705对气流的限制,使缓冲组件7运行无阻力,第二滚轮14接触第一铰接杆10,起到平衡的作用。

42.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。