1.本技术不锈钢材料技术领域,具体涉及一种不锈钢材料的制备方法和不锈钢材料。

背景技术:

2.目前,css-42l、cronidur高温不锈钢由于具有更好的耐高温能力及耐腐蚀性,是新一代航空轴承钢的潜能材料。

3.但是,由于这些钢种合金含量较高,在凝固过程中,往往由于严重的枝晶偏析导致成分的不均匀,这不仅使得凝固过程中容易产生难以去除的夹杂物,还经常出现雀斑等偏析型缺陷。而且由于这些钢中cr元素含量较高,在后续的高温扩散及锻造工艺中容易形成脆性高温铁素体相,使得坯料在变形过程中易于开裂。而不合理的锻造工艺不仅会导致晶粒粗大和混晶现象,降低材料的强韧性,同时还容易造成流动失稳、微裂纹等缺陷,这些缺陷在后续的热处理过程中很难消除,会极大的缩短服役寿命,降低材料的安全性。

4.因此,如何提供一种能够有效降低不锈钢的偏析程度,减少夹杂物的分布的不锈钢材料的制备方法和不锈钢材料成为本领域技术人员急需解决的问题。

技术实现要素:

5.因此,本技术要解决的技术问题在于提供一种不锈钢材料的制备方法和不锈钢材料,能够有效降低不锈钢的偏析程度,减少夹杂物的分布。

6.为了解决上述问题,本技术提出一种不锈钢材料的制备方法,包括如下步骤:

7.步骤(1):采用真空冶炼 真空自耗的双联工艺制备不锈钢坯料,并通过凝固参数控制减轻成分偏析;通过凝固参数控制减轻成分偏析包括:通过控制电流电压比,以控制自耗坯料糊状区最大熔池深度,进而减轻成分偏析,使得不锈钢坯料中的碳质量分数波动为

±

0.015%以内;

8.步骤(2):对不锈钢坯料进行高温扩散均匀化处理,获得初级产品;

9.步骤(3):对步骤(2)获得的初级产品进行锻造或轧制变形处理,获得不锈钢材料。

10.进一步地,通过控制电流电压比,以控制自耗坯料糊状区最大熔池深度包括如下步骤:

11.控制电流电压比在260-320a/v之间,使得自耗坯料糊状区最大熔池深度小于250mm,进而减轻成分偏析。

12.进一步地,在步骤(1)过程中,通入冷却氦气,冷却氦气的压强在0.2-1.5kpa之间。

13.进一步地,对不锈钢坯料进行冒口切割和/或扒皮处理;对于长度为1-1.5m的钢锭,采用的坩埚直径为0.4-0.6m。在真空自耗结束后,对不锈钢坯料的冒口切割尺寸≥0.15m;和/或,对不锈钢坯料的扒皮厚度≥15mm;

14.和/或,在所述步骤(1)过程中,采用真空冶炼 真空自耗的双联工艺制备不锈钢坯料包括如下步骤:在真空自耗过程中采用重量1t-3t的自耗坯;优选的,在真空自耗过程中

采用1-1.5t的高温不锈钢自耗坯;

15.进一步地,初级产品为无高温铁素体的均匀组织;

16.进一步地,步骤(2):对所述不锈钢坯料进行高温扩散均匀化处理,获得初级产品包括如下步骤:

17.在高温扩散前增加预变形处理,所述预变形处理的温度≥1000℃,变形量≤30%;

18.和/或,将不锈钢坯料在≥1120℃进行高温保温,优选的,高温保温的温度为1120-1230℃;和/或,高温保温的时间为10-25h。

19.进一步地,不锈钢材料的晶粒的平均尺寸≤15μm,不锈钢材料的孔洞缺陷的尺寸≤10μm;不锈钢材料中的夹杂物最大尺寸≤5μm。

20.进一步地,步骤(3)中:对步骤(2)获得的初级产品进行锻造或轧制变形处理包括如下步骤:

21.对初级产品进行多火次锻造变形处理,多火次锻造变形处理中镦粗拔长交替进行;

22.进一步地,在多火次锻造变形处理中,始锻的温度不低于1100℃,优选的,始锻的温度为1100-1200℃。

23.进一步地,在多火次锻造变形处理过程中,坯料总锻比≥7;和/或,最后一个火次的变形量≥50%;

24.和/或,在多火次锻造变形处理过程中,终锻的温度不低于950℃;和/或,在多火次锻造变形处理过程中,应变速率不高于0.1s-1

。

25.进一步地,不锈钢材料制备方法还包括如下步骤:

26.步骤(4)后:将步骤(3)中获得的不锈钢材料加热到780-950℃保温2-5小时,然后空冷至室温。

27.根据本技术的再一方面,提供了一种不锈钢材料,不锈钢材料由上述的不锈钢材料制备方法制得;不锈钢材料的碳质量分数波动在

±

0.015%以内,不锈钢材料的夹杂物最大尺寸≤5μm,不锈钢材料的1/2半径处晶粒的尺寸≤15μm,不锈钢材料的孔洞缺陷的尺寸≤10μm;所述不锈钢材料无高温铁素体。

28.进一步地,不锈钢材料中碳含量≤0.15wt%,铬元素含量》13wt%,总合金含量>30wt%。

29.本技术提供的不锈钢材料的制备方法和不锈钢材料,通过高均质自耗坯凝固、高温扩散均匀化、多火次交叉锻造等系列技术进行协同调控,在控制成分偏析,减少夹杂物的同时,保证了所得材料的晶粒细小均匀,并避免了高温铁素体和孔洞的出现。经过上述处理后,所得不锈钢材料的碳质量分数波动在

±

0.015%以内,夹杂物最大尺寸≤5μm,单位面积夹杂物个数不超过5/mm2,1/2半径处晶粒平均尺寸≤15μm,孔洞缺陷最大尺寸≤10μm,且组织中没有发现高温δ-铁素体。本技术能够有效降低不锈钢的偏析程度,减少夹杂物的分布,并有利于孔洞和高温铁素体等缺陷的控制。

附图说明

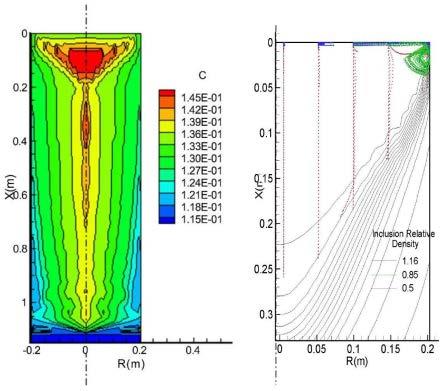

30.图1为实施例1的凝固前沿元素富集及夹杂物抛杂路径;

31.图2为实施例1的高温扩散和锻造变形;

32.图3为实施例1的φ60mmcss-42l钢棒材夹杂物统计图;

33.图4为实施例1的φ60mmcss-42l钢棒材晶粒尺寸图;

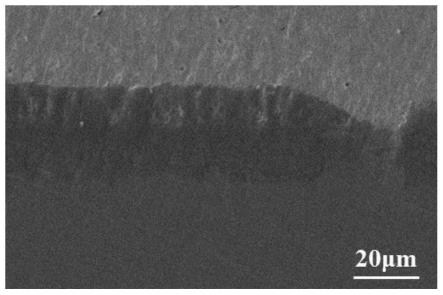

34.图5为实施例1的φ60mmcss-42l钢棒材的组织形貌图。

具体实施方式

35.结合参见图1-5所示,一种不锈钢材料的制备方法,包括如下步骤:

36.步骤(1):采用真空冶炼 真空自耗的双联工艺制备不锈钢坯料,并通过凝固参数控制减轻成分偏析;通过凝固参数控制减轻成分偏析包括:通过控制电流电压比,以控制自耗坯料糊状区最大熔池深度,进而减轻成分偏析,使得不锈钢坯料中的碳质量分数波动为

±

0.015%以内;

37.步骤(2):对不锈钢坯料进行高温扩散均匀化处理,获得初级产品;

38.步骤(3):对步骤(2)获得的初级产品进行锻造或轧制变形处理,获得不锈钢材料。

39.本技术通过控制电流电压比进而控制最大熔池深度,适当的熔池深度和饱满的熔池形状有利于熔池中气体的排出,也有利于液体金属的补缩,而较小的糊状区则有利于减小钢的偏析程度。即,本技术能够通过控制电流电压比控制合金偏析程度。

40.本技术还公开了一些实施例,通过控制电流电压比,以控制自耗坯料糊状区最大熔池深度包括如下步骤:

41.控制电流电压比在260-320a/v之间,使得自耗坯料糊状区最大熔池深度小于250mm,进而减轻成分偏析。

42.本技术采用电流电压比在260-320a/v之间,使得自耗坯料糊状区最大熔池深度小于250mm,能够有效减小钢的偏析程度,并有利于疏松、气孔等缺陷的控制,且能够在兼顾低偏析的同时,促进熔池中气体的排出和液体金属的补缩。经过步骤(1)处理后,碳质量分数波动在

±

0.015%以内。

43.本技术还公开了一些实施例,在步骤(1)过程中,通入冷却氦气,其压强在0.2-1.5kpa之间。通入冷却氦气,可以减小枝晶臂和去除相对密度较高的夹杂物。具体地,通入冷却氦气可以减小一次和二次枝晶臂,通氦气后的一次枝晶臂间距最大为980μm,二次枝晶臂间距最大为145μm;同时,通入冷却气减轻了成分偏析和缩短了夹杂物长大的时间,有利于去除相对密度较高的夹杂物。本技术中通过通入冷却氦气达到细化枝晶的目的,且本技术还能够通过通入冷却氦气控制和减轻偏析,去除相对密度较高的夹杂物。

44.本技术还公开了一些实施例,对不锈钢坯料进行冒口切割和/或扒皮处理;本技术通过冒口切割和扒皮处理可以保证成分的均匀性,避免锻造过程中开裂,并提高材料的利用率。扒皮处理能够去除铸锭柱状表面的轻质夹杂物,冒口切割能够去除铸锭浮于上表面的轻质夹杂物和铸锭靠近上表面偏析最大的位置。且经过上述处理后,所得不锈钢坯料的平均夹杂物尺寸为3μm,最大夹杂物尺寸不超过5μm,单位面积夹杂物个数不超过5/mm2;

45.本技术还公开了一些实施例,在步骤(1)过程中,对于长度为1-1.5m的钢锭,采用的坩埚直径为0.4-0.6m。在真空自耗结束后,对不锈钢坯料的冒口切割尺寸≥0.15m,和/或,扒皮厚度≥15mm,能够在保证材料均匀性的同时提高利用率。

46.和/或,在步骤(1)过程中:采用真空冶炼 真空自耗的双联工艺制备不锈钢坯料包括如下步骤:在真空自耗过程中采用重量1t-3t的自耗坯;优选的,在真空自耗过程中采用

1-1.5t的高温不锈钢自耗坯。自耗过程包括起弧、稳弧和熄弧三个阶段,通过对凝固参数的控制,包括对电流电压比,冷却强度及冒口切割和扒皮的控制,能够有效降低钢的偏析程度,减少夹杂物的分布,并有利于疏松、气孔等缺陷的控制。

47.综上所述,本技术中采用三个方面控制夹杂物和成分偏析,在凝固过程中通过控制电流电压比和加强冷却强度控制合金偏析程度;然后凝固结束后,再通过冒口切割直接切除偏析最大的位置并去除浮于表面的轻质夹杂物;最后扒皮,去除侧表面的轻质夹杂物。

48.本技术还公开了一些实施例,初级产品为无高温铁素体的均匀组织;上述步骤(1)中得到的初级产品为高温不锈钢低偏析双真空坯料,进一步结合预变形处理,增加元素的扩散通道,降低因为局部cr元素富集而出现高温铁素体的概率。同时,通过精确控制高温扩散均匀化处理的温度和时间,避免热力学平衡状态下高温δ-铁素体的出现,降低在锻造中的开裂几率。

49.本技术还公开了一些实施例,步骤(2):对不锈钢坯料进行高温扩散均匀化处理,获得初级产品还包括如下步骤:

50.在高温扩散前增加预变形处理,预变形处理的温度≥1000℃,变形量≤30%;

51.和/或,将不锈钢坯料在≥1120℃进行高温保温,以达到使枝晶间成分分布更加均匀的目的。

52.优选的,高温保温的温度为1120-1230℃;避免温度过高而出现高温铁素体。

53.和/或,高温保温的时间为10-25h。步骤(2)处理后所得坯料即初级产品无高温δ铁素体。

54.本技术还公开了一些实施例,不锈钢材料的晶粒的平均尺寸≤15μm,不锈钢材料无孔洞、裂纹等失稳缺陷;不锈钢材料中的夹杂物最大尺寸≤5μm。

55.本技术还公开了一些实施例,步骤(3)中:对步骤(2)获得的初级产品进行锻造或轧制变形处理包括如下步骤:

56.对初级产品进行多火次交叉锻造变形处理;多火次锻造变形处理中镦粗拔长交替进行;多火次交叉锻造变形处理中,利用基于变形温度、应变速率和变形量的协同控制的热变形方式,得到晶粒细小均匀、无微裂纹等失稳缺陷的高温不锈钢材料,经过步骤(3)处理后的材料的晶粒平均尺寸≤15μm,无孔洞、微裂纹等失稳缺陷。

57.本技术还公开了一些实施例,在多火次交叉锻造变形处理中,始锻的温度不低于1100℃,优选的,始锻的温度为1100-1200℃。锻造温度不能过低,锻造温度太低容易形成微裂纹、流动失稳,动态再结晶也不能完全发生,易于形成混晶组织,对后续性能不利,但同时锻造温度也不能过高,锻造温度太高容易局部过热形成高温铁素体,高温铁素体易裂,对后续使用不利,同时锻造温度过高还会使得动态再结晶完成后的晶粒进一步长大,使得其强度和韧性降低。上述温度范围为最佳的锻造温度。

58.本技术还公开了一些实施例,在多火次交叉锻造变形处理过程中,坯料总锻比≥7,使得整个坯料各处变形均匀;和/或,最后一个火次的变形量≥50%;动态再结晶需要达到该临界变形量才能完全发生,不然易于形成混晶组织,对后续性能不利。和/或,在多火次交叉锻造变形处理过程中,终锻的温度不低于950℃;和/或,在多火次交叉锻造变形处理过程中,应变速率不高于0.1s-1

。

59.本技术采用上述的终锻温度和应变速率能够防止终锻温度过低和应变速率过高

导致的流动失稳和微裂纹。通过对多火次锻造过程中变形温度、应变速率和变形量三者的协同控制,能够在细化晶粒的同时,愈合孔洞型微缺陷,本技术所述孔洞型微缺陷消除,指的是制备所得的材料中,孔洞型微缺陷最大尺寸≤10μm。

60.经过上述步骤(3)处理后,所得锻材1/2半径处晶粒平均尺寸≤15μm,孔洞缺陷最大尺寸≤10μm。高温不锈钢的晶粒细小均匀且无微裂纹等失稳缺陷。

61.本技术还公开了一些实施例,不锈钢材料制备方法还包括如下步骤:

62.步骤(4)后:将步骤(3)中获得的不锈钢材料加热到780-950℃保温2-5小时,然后冷却至室温。可以防止不锈钢沿晶界析出cr

23

c6,增加晶间腐蚀倾向。冷却方式可以采用空冷。

63.本技术提供了一些实施例,公开了一种不锈钢材料,不锈钢材料由上述的不锈钢材料制备方法制得;不锈钢材料的碳质量分数波动在

±

0.015%以内;不锈钢材料的夹杂物最大尺寸≤5μm,单位面积夹杂物个数不超过5个/mm2;不锈钢材料的1/2半径处晶粒的尺寸≤15μm;不锈钢材料的孔洞缺陷的尺寸≤10μm;且无高温铁素体及微裂纹等失稳缺陷。

64.1.本技术不锈钢材料为高温不锈钢,其碳含量≤0.15wt%,铬元素含量》13wt%,总合金含量>30wt%。这类钢由于存在超高的合金元素,导致钢液的粘度大,糊状区大,局部凝固时间长,枝晶发达,微观偏析严重,不仅使得凝固过程中容易产生难以去除的夹杂物,还经常出现雀斑等偏析型缺陷。高铬元素同时造成高温扩散过程中易于形成高温δ-铁素体,不利于后续均匀变形。为了解决这一共性问题,本技术通过高均质自耗坯凝固、高温扩散均匀化、多火次锻造变形等系列技术进行协同调控,以达到高温不锈钢材料的碳质量分数波动在

±

0.015%以内,夹杂物最大尺寸≤5μm,单位面积夹杂物个数不超过5/mm2,1/2半径处晶粒平均尺寸≤15μm,孔洞缺陷最大尺寸≤10μm,且组织中没有发现高温δ-铁素体,促进了高温不锈钢的洁净化和均质化。

65.本技术通过控制电流电压比、加强冷却强度及合理的冒口切割和扒皮来控制减轻成分偏析,细化枝晶,减少夹杂物,一方面保证了铸坯质量,另一方面提高了材料利用率,降低了用料成本。

66.本技术通过控制铸坯高温扩散均匀化的参数,消除了脆性高温δ-铁素体相,降低了后续变形中的开裂几率。

67.本技术通过基于变形温度、应变速率及变形量的协同控制的热变形方式,不仅保证了所得材料的晶粒细小均匀,同时还避免了流动失稳、微裂纹等缺陷。

68.2.本技术通过自耗铸坯低偏析化、高温扩散均匀化、多火次锻造变形处理,可有效减少微裂纹等失稳缺陷的产生,提高服役寿命和安全稳定性。其中,合理的高温均匀化参数可以改善凝固过程中导致的成分偏析,提高成分的均匀性。再经过多火次的锻造处理,会进一步愈合其在凝固过程中遗留的微缺陷,同时保证晶粒细小均匀。

69.3.本技术适用于轴承钢、齿轮钢、模具钢等管材以及棒材的高品质制备。本技术提升高温不锈钢纯净度和均质化的方法,最终使轴承钢、齿轮钢、模具钢等棒材或管材能够满足高速、高温、腐蚀、大载荷苛刻工况条件以及高疲劳寿命服役性能要求。本技术为css-42l、cronidur等高温不锈钢提供了一种提升内在质量的有效方法。

70.经验证,本技术的方法得到的高温不锈钢基体致密,晶粒细小均匀,可用于航空、航天、工具、模具、齿轮等领域零部件的制造,具有服役寿命长、耐高温、可靠性高等优点。

71.实施例

72.实施例1

73.本实施例制备一种高温不锈钢棒材,具体制备步骤如下:

74.1)制备高温不锈钢低偏析双真空自耗坯料:采用双真空制备铸态坯料,钢锭材质为css-42l钢,自耗锭为1.5t,钢锭长度为1.5m,坩埚直径为0.4m,控制稳弧阶段电流电压比在320a/v并通入冷却氦气,其压强为0.2kpa,冒口切割0.25m,扒皮15mm,所得铸坯的平均夹杂物尺寸为3μm,最大夹杂物尺寸为5μm,碳质量分数波动在

±

0.008%以内。

75.2)坯料高温扩散均匀化处理:铸坯进行预变形,变形温度为1000℃,变形量为10%,随后在1120℃高温进行保温,保温时间为25h,使枝晶间成分分布更加均匀。

76.3)多火次交叉锻造变形开坯处理:在锻造过程中,采用二镦二拔工艺实现交叉变形,始锻温度为1100℃,整个坯料锻比为7,其中最后一个火次锻比为2,终锻温度950℃,锻造应变速率为0.1s-1

,将不锈钢材料加热到950℃保温2小时,然后空冷至室温。棒材1/2半径处晶粒平均尺寸为8μm,孔洞缺陷尺寸<10μm,无高温铁素体及微裂纹。

77.实施例2

78.本实施例制备一种高温不锈钢棒材,具体制备步骤如下:

79.1)制备高温不锈钢低偏析双真空自耗坯料:采用双真空制备铸态坯料,钢锭材质为css-42l钢,自耗锭为1.6t,钢锭长度为1m,坩埚直径为0.5m,控制稳弧阶段电流电压比在280a/v左右并通入冷却氦气,其压强为1.5kpa,冒口切割0.18m,扒皮18mm,所得铸坯的平均夹杂物尺寸为2μm,最大夹杂物尺寸为5μm,碳质量分数波动在

±

0.009%以内。

80.2)坯料高温扩散均匀化处理:铸坯进行预变形,变形温度为1000℃,变形量为10%,随后在1170℃高温进行保温,保温时间为16h,使枝晶间成分分布更加均匀。

81.3)多火次交叉锻造变形开坯处理:在锻造过程中,采用二镦二拔工艺实现交叉变形,始锻温度为1150℃,整个坯料锻比为8,其中最后一个火次锻比为3,终锻温度950℃,锻造应变速率为0.1s-1

,将不锈钢材料加热到780℃保温5小时,然后空冷至室温。棒材1/2半径处晶粒平均尺寸为12μm,孔洞缺陷尺寸小于10μm,无高温铁素体及微裂纹。

82.实施例3

83.本实施例制备一种高温不锈钢棒材,具体制备步骤如下:

84.1)制备高温不锈钢低偏析双真空自耗坯料:采用双真空制备铸态坯料,钢锭材质为css-42l钢,自耗锭为1t,钢锭长度为1m,坩埚直径为0.4m,控制稳弧阶段电流电压比在260a/v左右并通入冷却氦气,其压强为1.33kpa。冒口切割0.15m,扒皮15mm,所得铸坯的平均夹杂物尺寸为2μm,最大夹杂物尺寸为4μm,碳质量分数波动在

±

0.012%以内。

85.2)坯料高温扩散均匀化处理:铸坯进行预变形,变形温度为1000℃,变形量为8%,随后在1230℃高温进行保温,保温时间为10h,使枝晶间成分分布更加均匀。

86.3)多火次交叉锻造变形开坯处理:在锻造过程中,采用二镦二拔工艺实现交叉变形,始锻温度为1200℃,整个坯料锻比为9,其中最后一个火次锻比为4,终锻温度950℃,锻造应变速率为0.1s-1

,将不锈钢材料加热到900℃保温3小时,然后空冷至室温。棒材1/2半径处晶粒平均尺寸为14μm,孔洞缺陷尺寸小于10μm,无高温铁素体及微裂纹。

87.实施例4

88.本实施例制备一种高温不锈钢棒材,具体制备步骤如下:

89.1)制备高温不锈钢低偏析双真空自耗坯料:采用双真空制备铸态坯料,钢锭材质为css-42l钢,自耗锭为3t,钢锭长度为1.3m,坩埚直径为0.6m,控制稳弧阶段电流电压比在320a/v并通入冷却氦气,其压强为1.33kpa,冒口切割0.25m,扒皮21mm,所得铸坯的平均夹杂物尺寸为3μm,最大夹杂物尺寸为5μm,碳质量分数波动在

±

0.008%以内。

90.2)坯料高温扩散均匀化处理:铸坯进行预变形,变形温度为1050℃,变形量为30%,随后在1150℃高温进行保温,保温时间为25h,使枝晶间成分分布更加均匀。

91.3)多火次交叉锻造变形开坯处理:在锻造过程中,采用二镦二拔工艺实现交叉变形,始锻温度为1100℃,整个坯料锻比为9,其中最后一个火次锻比为4,终锻温度980℃,锻造应变速率为0.05s-1

,将不锈钢材料加热到800℃保温5小时,然后空冷至室温。棒材1/2半径处晶粒平均尺寸为8μm,孔洞缺陷尺寸<10μm,无高温铁素体及微裂纹。

92.对比例1

93.与实施例1制备方法基本相同,不同之处在于,稳弧阶段电流电压比在220a/v,最终轴承钢棒材经检测,测得碳含量波动超过了

±

0.025%,并发现了超过5μm的夹杂物,但棒材1/2半径处晶粒平均尺寸为13μm,孔洞缺陷尺寸小于10μm,并未发现高温铁素体及微裂纹。

94.对比例2

95.与实施例2制备方法基本相同,不同之处在于,铸坯锻前在1270℃高温进行保温,保温时间为16h,最终轴承钢棒材经检测,碳含量波动在

±

0.01%左右,平均夹杂物尺寸为2μm,最大夹杂物尺寸为5μm,但棒材1/2半径处晶粒平均尺寸为28μm,并发现了15μm微裂纹和高温铁素体。

96.对比例3

97.与实施例3制备方法基本相同,不同之处在于,终锻温度为850℃,最后一个火次锻造比为4,最终轴承钢棒材经检测,碳含量波动在

±

0.013%左右,平均夹杂物尺寸为3μm,最大夹杂物尺寸为5μm,且并未发现高温铁素体,棒材1/2半径处晶粒平均尺寸为15μm,但发现了20μm的微裂纹。

98.根据本技术的实施例,提供了一种不锈钢材料,不锈钢材料由上述的不锈钢材料制备方法制得。

99.本领域的技术人员容易理解的是,在不冲突的前提下,上述各有利方式可以自由地组合、叠加。

100.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。