1.本发明涉及金属喷塑领域,尤其涉及一种金属制品喷塑流水线。

背景技术:

2.厨房用的拉篮、碗碟篮等金属制品需要用到金属工件,金属工件为了保持长久的美观效果和使用寿命会进行外部粉末的喷涂(喷塑处理),使金属工件外表面包覆有至少一层抗氧化的防护面层,并使其具有较好的表面质感。

3.现有金属工件的喷塑处理采用如公告号为cn210449659u所记载的一种涂装生产线,包括:自动涂装单元,对待加工的部件进行喷涂;高温固化炉,使用可控的分布式加热方式对完成喷涂步骤后的汽车盘刹部件进行涂层固化;风冷装置,对完成涂层固化的汽车盘刹部件进行降温;网带传送带,对待加工的部件的传送,设置在高温固化炉以及风冷装置处。此类喷涂生产线仅适用于单面喷涂的部件,如汽车盘刹部件;而不适用于全面喷涂的部件。并且该喷涂生产线呈现线性布置各个装置,占用空间较大。

4.进一步地,静电粉末喷涂是近代涂装工业领域的一项新技术,用于代替油漆喷涂的一种工艺,优越性十分明显。静电喷涂通常会在喷粉房中进行,喷粉房一般会设置进出料口和位于喷粉房顶部的悬挂输送链,通过悬挂输送链将工件运入喷粉房的进料口,并经过喷粉房内设置的喷粉管道和喷粉头进行喷粉操作,被喷涂的工件为正极,喷粉头处连接有放电针枪,通过放电针就会产生电晕放电现象,此时带负电荷的粉末微粒在喷粉头的喷射作用下到达工件的表面,由于静电力吸引,使得粉末吸附于工件的表面,直至工件运出出料口。

5.现有喷粉房可参考公告号为cn214717597u所记载的一种自动密封循环粉末的静电喷涂装置,包括喷涂室,所述喷涂室的内部顶表面中部位置固定连接有输送链,所述输送链的下表面固定连接有电机,所述电机的输出端固定连接有挂具,所述喷涂室的内部顶表面前后两侧均固定连接有风筒,且风筒与输送链的位置不冲突,所述喷涂室的内部两侧内壁均设置有喷头,所述喷涂室的下表面中部位置连接有回粉管。上述喷涂装置中,喷涂室的下表面中部位置连接有回粉管,用于回收粉末;但是在实际使用时,粉尘的吸附性较强,容易堆积在喷涂室的下表面斜面上。

6.进一步地,上述结构在喷涂室的下表面中部位置连接有回粉管,提供循环管体结构。但因设备底部的回收槽为开放式槽,风压不足,故设备前后两侧(附图中垂直于纸面方向)的粉尘难以被吸收到回粉管内部。

技术实现要素:

7.为了解决上述问题,本发明的第一目的在于提供一种金属制品喷塑流水线。

8.为了实现上述的目的,本发明采用了以下的技术方案:一种金属制品喷塑流水线,包括循环布置的输送轨道,以及设置在输送轨道上且沿其移动的多个挂钩,以及设置于输送轨道路径上的底粉喷涂设备、底粉固化通道、面粉喷

涂设备和面粉固化通道;所述输送轨道包括沿输送方向依次设置的毛坯上挂段、前置清理段、底膜喷涂成型段、面膜喷涂段成型段和成品卸料段;所述底膜喷涂成型段包括经过底粉喷涂设备的底粉喷涂段,以及经过底粉固化通道的底粉涂膜固化段,以及底膜冷却段;面膜喷涂段成型段包括经过面粉喷涂设备的面粉喷涂段,以及经过面粉固化通道的面粉涂膜固化段,以及面膜冷却段;所述底粉喷涂设备包括喷粉房,喷粉房包括喷粉室,以及设置于喷粉室内的两组喷粉装置;喷粉室的中部形成有挂件通道,挂件通道的上方设置有挂件输送导轨;两组喷粉装置分布于挂件通道两侧的喷粉室外侧;喷粉装置包括从侧壁伸入喷粉室内部的多根喷粉管,以及驱动多根喷粉管纵向往复运动的升降机构;所述挂件通道下方的喷粉房底部构建有回收腔,回收腔顶部开口两侧的喷粉室底板被构建为从外侧至内侧逐渐向下倾斜的斜面,斜面外侧的喷粉房侧壁上沿挂件输送方向布置的多个吹气管。

9.本发明采用上述技术方案,该技术方案涉及一种金属工件喷塑流水线,该金属工件喷塑流水线的输送轨道为循环布置,输送轨道上的挂钩用于悬挂待喷塑的五金件,如此五金件沿输送轨道输送经过前置清理、底膜喷涂和面膜喷涂,从而实现自动化喷塑。本方案采用悬挂方式设置五金件,有利于对五金件外表面全面喷塑处理。具体来说,五金件在经过底粉喷涂段时,底粉喷涂设备对于五金件进行喷粉处理,以确保五金件表面布满有粉末,然后在底粉涂膜固化段经过底粉固化通道加热,使粉末融固成底膜,最后在底膜冷却段进行自然冷却;实现底膜的喷涂;面膜喷涂参考上述底膜喷涂,在此不做累述。

10.进一步地,该底粉喷涂设备的喷粉室两侧分别设置有喷粉装置,两侧喷粉装置之间的喷粉室中部形成有挂件通道。使用时,将经过表面预清洗处理的金属挂件悬挂在挂件通道的挂件输送导轨上,金属挂件被送入喷粉房后缓慢或者间歇式的通过挂件通道。在此过程中,两侧喷粉装置中的多根喷粉管纵向往复运动进行喷粉,以确保金属挂件的每个外壁上均布有粉末。多余的粉末在下沉过程中吸附在喷粉室底板的斜面上或者是翻盖的上端面上,而吸附在喷粉室底板斜面上的粉末会在喷粉房侧壁的吹气管的作用下汇集到回收腔,从而提升粉末的回收效率。

11.在进一步的方案中,所述回收腔的一侧连接有喷粉回收系统,回收腔的顶部开口上设置有翻盖,翻盖的前后两端分别铰接在喷粉室内壁上,翻盖由驱动部件驱动间歇性转动。此方案在回收腔的顶部开口上设置翻盖,翻盖上端面可用于暂存粉末;吸附在喷粉室底板斜面上的粉末会在喷粉房侧壁的吹气管的作用下汇集到翻盖上端面。在达到设定时间或者是设定堆积量的情况下,通过翻转方式将粉末倾倒在回收腔内。如此翻盖遮盖了回收腔上端,构建了一个封闭式的回收腔;在翻盖基本盖合回收腔的顶部开口时,回收腔内部空间类似风道,风力较强,粉末更加容易被吸收到喷粉回收系统内。

12.作为优选,两侧喷粉装置的多根喷粉管交错设置,交错设置的喷粉管有利于保证喷粉室内粉末分布均匀。喷粉装置包括一根沿挂件输送方向设置的分配管,分配管连接供粉盒,多根喷粉管的外端部均连接于分配管上。运行时,粉末由供粉盒先送入分配管内,然后经过分配管输送到每根喷粉管内。采用分配管进行分配,有利于分配均匀并简化连接结构。所述喷粉室的侧壁上布置有多个纵向通孔,喷粉管设置于纵向通孔内并能够沿纵向通孔往复运动,纵向通孔为喷粉管的纵向移动提供条件。

13.作为优选,所述喷粉房还包括处于喷粉室上游的前观察室,以及处于喷粉室下游的后观察室。前观察室和后观察室均供工作人员检测工作,其中的前观察室可用于观察待

喷粉毛坯件是否合格,后观察室可用于观察喷粉是否合格,对于漏点处可进行人工点喷。

14.作为优选,所述喷粉回收系统包括通过管道依次连接于喷粉房的旋风分离器和滤芯过滤器,旋风分离器的底部设置有回收管道,回收管道与供粉盒相连接;此方案中,旋风分离器和滤芯过滤器均为现有技术,其中的旋风分离器可用于对粉末进行分离,分离后的粉末可直接用于回收使用,滤芯过滤器则可对分离后的气体在进行过滤,避免部分粉末排入空气中,造成工作环境的污染。具体来说,所述旋风分离器包括支架,以及设置在支架上的两个旋风分离单元,旋风分离单元呈上端口径大下端口径小的锥形,每个旋风分离单元的下端均设置有回收管道,两个旋风分离单元的上端中间设置有进风口和出风口。采用两个旋风分离单元,有利于提高分离效率。使用时,由喷粉房的回收腔送出的粉末经过管道送入旋风分离器的进风口,粉末由进风口进入两个旋风分离单元进行分离处理,分离出的粉末在旋风分离单元下端的回收管道回收,而空气则经过出风口通入滤芯过滤器中。

15.作为优选,所述底粉涂膜固化段和面粉涂膜固化段分别迂回布置于底粉固化通道和面粉固化通道内部,底粉涂膜固化段和面粉涂膜固化段均至少包括两条直线段,以及连接于两条直线段端部的折弯段。该方案中,该金属工件喷塑流水线采用迂回、循环的方式布置,有利于减少整个流水线的占用空间,且延长了在底粉固化通道和面粉固化通道内部的加热固化时间,保证加热固化的质量。所述底粉固化通道的中部设置有底粉固化加热器,面粉固化通道的中部设置有面粉固化加热器。将底粉固化加热器和面粉固化加热器布置于中部,有利于底粉固化通道和面粉固化通道内部热量均匀。

16.在进一步的方案中,所述底粉固化通道和面粉固化通道均被构建为一端开口,一端封闭的直线形通道,底粉涂膜固化段和面粉涂膜固化段包括偶数条直线段,底粉涂膜固化段和面粉涂膜固化段从底粉固化通道和面粉固化通道的开口端伸入并伸出;所述底粉固化通道和面粉固化通道的封闭端宽度大于开口端宽度,折弯段布置于封闭端内。此方案中,底粉固化通道和面粉固化通道仅一端开口,且封闭端宽度大于开口端宽度。该方案实现了底粉涂膜固化段和面粉涂膜固化段在底粉固化通道和面粉固化通道内的迂回布置,在较小占用空间的基础上延长了底粉涂膜固化段和面粉涂膜固化段的路径长度,从而延长了加热处理时间。

17.作为优选,所述前置清理段包括依次布置于喷淋通道内的预除油喷淋段、主脱脂喷淋段、多个水洗喷淋段和硅烷喷淋段,以及布置于接水槽上方的滴水段,以及设置于脱水烘道内的烘干段,以及布置于底粉喷涂设备上游的喷前检查段;所述脱水烘道的中部设置有脱水烘干加热器。金属工件在输送过程中进行前置清理,具体是依次通过预除油喷淋、主脱脂喷淋、多次水洗喷淋和硅烷喷淋,然后进行滴水沥干,最后进行脱水烘干,从而确保金属工件在底膜喷涂之前的表面清洁度达到gb/t8923 sa2.5级。

18.作为优选,所述输送轨道上的挂钩通过沿输送方向布置的多组驱动装置所驱动,驱动装置包括驱动壳体,以及布置于驱动壳体内部的驱动电机、传动组件和牵引组件,驱动电机通过传动组件带动所述牵引组件,牵引组件连接输送轨道上的牵引绳,挂钩设置在牵引绳上。在输送轨道上布置有多组驱动装置,从而驱动挂钩前行。驱动装置中的驱动电机通过传动组件带动牵引组件运动,牵引组件可采用牵引轮的方式拉动牵引绳,从而带动挂钩及其上的工件运动。

19.本发明的第二目的在于提供一种一种金属制品喷塑工艺,其特征在于包括如下步

骤:1,将待处理金属制品毛坯悬挂在输送轨道的挂钩上;2,金属制品毛坯沿输送轨道运输,送入喷淋通道内依次进行预除油喷淋、主脱脂喷淋、多次水洗喷淋段和硅烷喷淋段;3,进过喷淋预处理后经过接水槽上方自然沥水,然后通入脱水烘道内进行烘干,烘干后自然冷却并同时检测样品是否合格;4,送入底粉喷涂设备进行底粉喷涂,喷涂送出时采用人工检查,如发现漏点则进行人工补喷;5,喷涂底粉的毛坯送入底粉固化通道内进行加热固化,底粉固化通道内的温度保持在180℃-220℃之间,经过加热固化后在底膜冷却段自然冷却;6,送入面粉喷涂设备进行面粉喷涂,喷涂送出时采用人工检查,如发现漏点则进行人工补喷;7,喷涂面粉的毛坯送入面粉固化通道内进行加热固化,面粉固化通道内的温度保持在180℃-220℃之间,经过加热固化后在面膜冷却段自然冷却构建成品;8,将挂钩上的成品卸料并检验包装。

附图说明

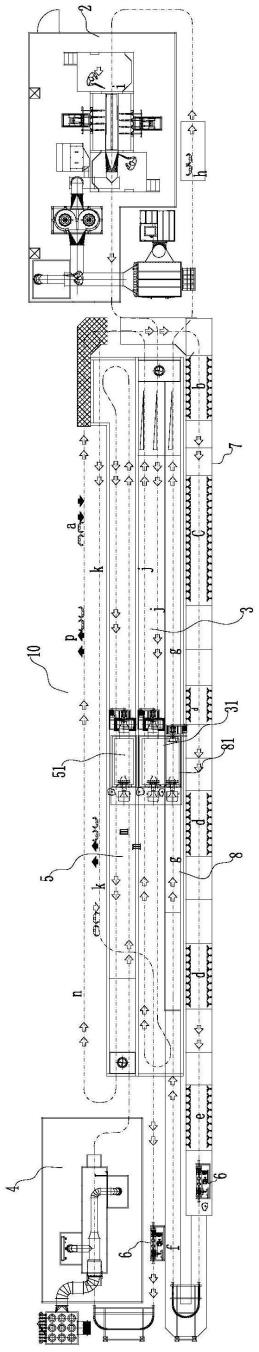

20.图1为本发明创造涉及的喷塑流水线结构示意图。

21.图2为驱动装置的结构示意图。

22.图3为底粉喷涂设备的结构示意图。

23.图4为喷粉房的内部结构示意图。

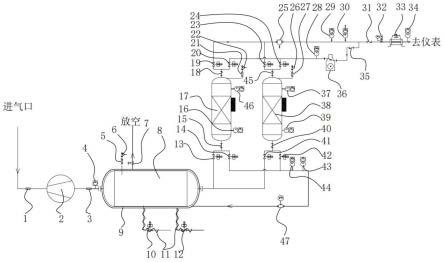

24.图5为旋风分离器的结构示意图。

25.图6为滤芯过滤器的结构示意图。

26.图7为本发明创造涉及的喷塑工艺流程图。

具体实施方式

27.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

28.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

30.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等

术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

31.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

32.实施例1:如图1~6所示,本实施例涉及一种金属工件喷塑流水线,包括循环布置的输送轨道10,以及设置在输送轨道10上且沿其移动的多个挂钩11,以及设置于输送轨道10路径上的底粉喷涂设备2、底粉固化通道3、面粉喷涂设备4和面粉固化通道5。所述输送轨道10上的挂钩11通过沿输送方向布置的多组驱动装置6所驱动,图2中所示的驱动装置6包括驱动壳体61,以及布置于驱动壳体61内部的驱动电机62、传动组件63和牵引组件64,驱动电机62通过传动组件63带动所述牵引组件64,牵引组件64连接输送轨道10上的牵引绳,挂钩11设置在牵引绳上。该技术方案中,在输送轨道10上布置有多组驱动装置6,从而驱动挂钩11前行。驱动装置6中的驱动电机62通过传动组件63带动牵引组件64运动,牵引组件64可采用牵引轮的方式拉动牵引绳,从而带动挂钩11及其上的工件运动。

33.所述输送轨道10包括沿输送方向依次设置的毛坯上挂段a、前置清理段、底膜喷涂成型段、面膜喷涂段成型段和成品卸料段p。

34.其中的前置清理段包括依次布置于喷淋通道7内的预除油喷淋段b、主脱脂喷淋段c、多个水洗喷淋段d和硅烷喷淋段e,以及布置于接水槽上方的滴水段f,以及设置于脱水烘道8内的烘干段g,以及布置于底粉喷涂设备2上游的喷前检查段h。所述脱水烘道8的中部设置有脱水烘干加热器81。此方案中,金属工件在输送过程中进行前置清理,具体是依次通过预除油喷淋、主脱脂喷淋、多次水洗喷淋和硅烷喷淋,然后进行滴水沥干,最后进行脱水烘干,从而确保金属工件在底膜喷涂之前的表面清洁度达到gb/t8923 sa2.5级。

35.所述底膜喷涂成型段包括经过底粉喷涂设备2的底粉喷涂段i,以及经过底粉固化通道3的底粉涂膜固化段j,以及底膜冷却段k。所述面膜喷涂段成型段包括经过面粉喷涂设备4的面粉喷涂段l,以及经过面粉固化通道5的面粉涂膜固化段m,以及面膜冷却段n。所述底粉固化通道3的中部设置有底粉固化加热器31,面粉固化通道5的中部设置有面粉固化加热器51。将底粉固化加热器31和面粉固化加热器51布置于中部,有利于底粉固化通道3和面粉固化通道5内部热量均匀。

36.在进一步的方案中,所述底粉涂膜固化段j和面粉涂膜固化段m分别迂回布置于底粉固化通道3和面粉固化通道5内部,底粉涂膜固化段j和面粉涂膜固化段m均至少包括两条直线段,以及连接于两条直线段端部的折弯段。具体是,所述底粉固化通道3和面粉固化通道5均被构建为一端开口,一端封闭的直线形通道,底粉涂膜固化段j和面粉涂膜固化段m包括偶数条直线段,底粉涂膜固化段j和面粉涂膜固化段m从底粉固化通道3和面粉固化通道5

的开口端伸入并伸出。所述底粉固化通道3和面粉固化通道5的封闭端宽度大于开口端宽度,折弯段布置于封闭端内。此方案中,底粉固化通道3和面粉固化通道5仅一端开口,且封闭端宽度大于开口端宽度。该方案实现了底粉涂膜固化段j和面粉涂膜固化段m在底粉固化通道3和面粉固化通道5内的迂回布置,在较小占用空间的基础上延长了底粉涂膜固化段j和面粉涂膜固化段m的路径长度,从而延长了加热处理时间。

37.该金属工件喷塑流水线的输送轨道10为循环布置,输送轨道10上的挂钩11用于悬挂待喷塑的金属工件,如此金属工件沿输送轨道10输送经过前置清理、底膜喷涂和面膜喷涂,从而实现自动化喷塑。具体来说,金属工件在经过底粉喷涂段i时,底粉喷涂设备2对于金属工件进行喷粉处理,以确保金属工件表面布满有粉末,然后在底粉涂膜固化段j经过底粉固化通道3加热,使粉末融固成底膜,最后在底膜冷却段k进行自然冷却。实现底膜的喷涂。面膜喷涂参考上述底膜喷涂,在此不做累述。

38.此方案中的金属工件喷塑流水线相比于背景技术中记载的涂装生产线,具有以下几方面的优势:1,本方案采用悬挂方式设置金属工件,有利于对金属工件外表面全面喷塑处理。

39.2,采用输送轨道10循环输送金属工件,并且底粉涂膜固化段j和面粉涂膜固化段m分别迂回布置于底粉固化通道3和面粉固化通道5内部,底粉涂膜固化段j和面粉涂膜固化段m均至少包括两条直线段,以及连接于两条直线段端部的折弯段。如此,该金属工件喷塑流水线采用迂回、循环的方式布置,有利于减少整个流水线的占用空间,且延长了在底粉固化通道3和面粉固化通道5内部的加热固化时间,保证加热固化的质量。

40.如图3-6所示,底粉喷涂设备2包括喷粉房20和喷粉回收系统。其中的喷粉房20包括喷粉室21,以及设置于喷粉室21内的两组喷粉装置22,以及处于喷粉室21上游的前观察室23,以及处于喷粉室21下游的后观察室24。喷粉室21的中部形成有挂件通道211,挂件通道211的上方设置有挂件输送导轨212。前观察室23和后观察室24均供工作人员检测工作,其中的前观察室23可用于观察待喷粉毛坯件是否合格,后观察室24可用于观察喷粉是否合格,对于漏点处可进行人工点喷。

41.所述两组喷粉装置22分布于挂件通道211两侧的喷粉室21外侧,喷粉装置22包括从侧壁伸入喷粉室21内部的多根喷粉管221,以及驱动多根喷粉管221纵向往复运动的升降机构222。如图所示的进一步方案中,所述喷粉室21的侧壁上布置有多个纵向通孔213,喷粉管221设置于纵向通孔213内并能够沿纵向通孔213往复运动,纵向通孔213为喷粉管221的纵向移动提供条件。两侧喷粉装置22的多根喷粉管221交错设置,交错设置的喷粉管221有利于保证喷粉室21内粉末分布均匀。所述喷粉装置22包括一根沿挂件输送方向设置的分配管223,分配管223连接供粉盒,多根喷粉管221的外端部均连接于分配管223上。该方案中,粉末由供粉盒先送入分配管223内,然后经过分配管223输送到每根喷粉管221内。

42.所述挂件通道211下方的喷粉房20底部构建有回收腔201,回收腔201顶部开口两侧的喷粉室21底板被构建为从外侧至内侧逐渐向下倾斜的斜面202,斜面202外侧的喷粉房20侧壁上沿挂件输送方向布置的多个吹气管203。所述回收腔201的一侧连接喷粉回收系统,回收腔201的顶部开口上设置有翻盖204,翻盖204的前后两端分别铰接在喷粉室21内壁上,翻盖204由驱动部件驱动间歇性转动。

43.该底粉喷涂设备2的喷粉室21两侧分别设置有喷粉装置22,两侧喷粉装置22之间

的喷粉室21中部形成有挂件通道211。使用时,将经过表面预清洗处理的金属挂件悬挂在挂件通道211的挂件输送导轨212上,金属挂件被送入喷粉房20后缓慢或者间歇式的通过挂件通道211。在此过程中,两侧喷粉装置22中的多根喷粉管221纵向往复运动进行喷粉,以确保金属挂件的每个外壁上均布有粉末。

44.多余的粉末在下沉过程中吸附在喷粉室21底板的斜面202上或者是翻盖204的上端面上,而吸附在喷粉室21底板斜面202上的粉末会在喷粉房20侧壁的吹气管203的作用下汇集到翻盖204上端面,在达到设定时间或者是设定堆积量的情况下,翻盖204在驱动部件的作用下进行翻转,并将其上端面的粉末倾倒在下方的回收腔201内,从而使粉末进入喷粉回收系统进行回收利用。

45.在如图3的进一步方案中,所述喷粉回收系统包括通过管道依次连接于喷粉房20的旋风分离器25和滤芯过滤器26,旋风分离器25的底部设置有回收管道251,回收管道251与供粉盒相连接。此方案中,旋风分离器25和滤芯过滤器26均为现有技术,其中的旋风分离器25可用于对粉末进行分离,分离后的粉末可直接用于回收使用,滤芯过滤器26则可对分离后的气体在进行过滤,避免部分粉末排入空气中,造成工作环境的污染。在进一步方案中,所述旋风分离器25包括支架252,以及设置在支架252上的两个旋风分离单元253,旋风分离单元253呈上端口径大下端口径小的锥形,每个旋风分离单元253的下端均设置有回收管道251,两个旋风分离单元253的上端中间设置有进风口254和出风口255。本方案采用两个旋风分离单元253,有利于提高分离效率。使用时,由喷粉房20的回收腔201送出的粉末经过管道送入旋风分离器25的进风口254,粉末由进风口254进入两个旋风分离单元253进行分离处理,分离出的粉末在旋风分离单元253下端的回收管道251回收,而空气则经过出风口255通入滤芯过滤器26中。

46.综上所述,采用上述结构,该底粉喷涂设备2相较于背景技术方案的优势在于:1, 该方案采用吹气管203吸附在喷粉室21底板斜面202上的粉末汇集到翻盖204上端面,有利于提升粉尘回收量,避免粉尘堆积在喷粉室21底板上。

47.2, 在回收腔201的顶部开口上设置翻盖204,翻盖204上端面可用于暂存粉末,在达到设定时间或者是设定堆积量的情况下,通过翻转方式将粉末倾倒在回收腔201内。如此翻盖204遮盖了回收腔201上端,构建了一个封闭式的回收腔201。在翻盖204基本盖合回收腔201的顶部开口时,回收腔201内部空间类似风道,风力较强,粉末更加容易被吸收到喷粉回收系统内。

48.实施例2:如图7所示,本实施涉及一种金属制品喷塑工艺,该喷塑工艺采用实施例1中记载的喷塑流水线,具体包括如下步骤:1,将待处理金属制品毛坯悬挂在输送轨道10的挂钩11上。需保证工件毛坯表面必须光洁、无粘砂、无冷隔、无气孔、无针眼、无皱皮以及无裂纹。将工件毛坯表面的毛刺、锈蚀、白斑、氧化皮、油污、油斑和焊接氧化物去除。非加工面须无坑痕和鼓包。螺丝孔内无铁屑和沙粒。

49.2,金属制品毛坯沿输送轨道10运输,送入喷淋通道7内依次进行预除油喷淋、主脱脂喷淋、多次水洗喷淋段d和硅烷喷淋段e。

50.预除油喷淋:在50-55℃条件下使用含质量分数3%的脱脂剂和0.3%的表面活性

剂的溶液,对工件喷淋1-2min,进行第二次去灰和去油渍处理。在喷淋过程中保持槽液的游离碱值在15-17之间。

51.主脱脂喷淋:在50-55℃条件下使用含3%的脱脂剂和0.3%的表面活性剂的溶液,对工件喷淋3-4min,进行第三次去灰和去油渍处理。在喷淋过程中保持槽液的游离碱值在15-17之间。

52.第一次水洗喷淋:在常温下用自来水对脱脂后的工件进行第一次喷淋水洗0.5min。

53.第二次水洗喷淋:在常温下用自来水对脱脂后的工件进行第一次喷淋水洗1-2min。

54.第三次水洗喷淋:在常温下用自来水对脱脂后的工件进行第一次喷淋水洗1-2min。

55.硅烷喷淋:在常温下使用硅烷溶液对水洗后的工件进行喷淋1-2min,进行硅烷成膜处理。

56.3,进过喷淋预处理后经过接水槽上方自然沥水,然后通入脱水烘道8内进行烘干,烘干后自然冷却并同时检测样品是否合格。

57.4,送入底粉喷涂设备2进行底粉喷涂,喷涂送出时采用人工检查,如发现漏点则进行人工补喷。

58.5,喷涂底粉的毛坯送入底粉固化通道3内进行加热固化,底粉固化通道3内的温度保持在180℃-220℃之间,经过加热固化后在底膜冷却段k自然冷却。

59.6,送入面粉喷涂设备4进行面粉喷涂,喷涂送出时采用人工检查,如发现漏点则进行人工补喷。

60.7,喷涂面粉的毛坯送入面粉固化通道5内进行加热固化,面粉固化通道5内的温度保持在180℃-220℃之间,经过加热固化后在面膜冷却段n自然冷却构建成品。

61.8,将挂钩11上的成品卸料并检验包装。

62.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

63.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。