1.本发明属于余热回收与精馏提纯复合技术领域,具体涉及一种利用溴化锂吸收式热泵的乙二醇精馏装置和方法。

背景技术:

2.精馏系统在化学工业中广泛应用,主要用于物质的提纯。但传统精馏塔釜需要消耗大量的热量,塔顶需要循环水进行冷却。精馏在化学工业中能耗占比非常大。与此同时化学工业中存在大量低品位的热量无法利用。

3.乙二醇生产中乙二醇精馏约占据整个乙二醇生产线70%的能耗,随着国家战略的转型,节能降耗在未来相当一段时间内都将是一个热门话题。

4.传统乙二醇精馏过程中使用1.5mpa(g)饱和蒸汽作为热虹吸式再沸器热源,再沸器温度高、被加热介质循环量低、高温接触时间长,导致高温下乙二醇会脱水缩合为二乙二醇与三乙二醇等,造成再沸器结焦,降低产品的收率,同时极易影响乙二醇产品品质。塔顶需要采用废热锅炉移走塔顶大量的热时产生大量的乏汽,乏气利用率低,造成乙二醇精馏能耗高。

技术实现要素:

5.本发明采用溴化锂吸收式热泵用于乙二醇精馏系统,利用工厂中大量的低品位热源为驱动热源,通过吸收式热泵将精馏塔顶的热量移至精馏塔塔釜作为热源,可以极大地减少精馏过程中高品位蒸汽的消耗,避免了塔顶冷凝所产生的大量乏汽的热量浪费。同时,减少塔釜液在塔釜再沸器中的停留时间,减小乙二醇在塔釜再沸器中的温度差。可有效的避免副反应的发生,减少乙二醇中的杂质,提升乙二醇产品品质。

6.为了实现上述目的,本发明的技术方案如下:一种利用溴化锂吸收式热泵的乙二醇精馏装置,包括精馏塔、塔釜再沸器、蒸发器、塔顶回流罐、塔顶回流泵、塔釜泵、吸收器、热交换器、发生器、浓溶液泵、冷剂水换热器、冷凝器、冷剂水输送泵;所述精馏塔的进口通过管道a连接至乙二醇精馏脱水塔,所述精馏塔的塔顶出口通过管道连接至蒸发器的进口,蒸发器的冷凝液出口通过管道连接至塔顶回流罐的进口,塔顶回流罐的出口通过管道连接至塔顶回流泵的进口,塔顶回流泵的出口通过管道连接至精馏塔顶部的回流口,所述塔顶回流泵的出口还通过管道连接至轻组分储罐;所述蒸发器的冷剂蒸汽出口通过管道连接至吸收器的冷剂蒸汽进口,吸收器的溴化锂稀溶液出口通过管道连接至热交换器的管程进口,热交换器的管程出口通过管道连接至发生器的进口,发生器的出口通过管道连接至浓溶液泵的进口,浓溶液泵的出口通过管道连接至热交换的壳程进口,热交换器的壳程出口通过管道连接至吸收器的溴化锂浓溶液进口;所述发生器的冷剂蒸汽出口通过管道连接至冷剂水换热器管程进口,冷剂水换热器管程出口通过管道连接至冷凝器壳程进口,冷凝器的壳程出口通过管道连接至冷剂水输送泵进口,冷剂水输送泵出口通过管道连接至冷剂水换热器壳程进口,冷剂水换热器壳程出口

通过管道连接至蒸发器的冷剂水进口;所述精馏塔的塔釜液出口通过管道连接至塔釜泵的进口,塔釜泵的出口通过管道连接至吸收器的塔釜液进口,吸收器的塔釜液出口通过管道连接至塔釜再沸器的管程进口,塔釜再沸器的管程出口通过管道连接至精馏塔塔釜,所述塔釜泵的出口还通过管道b连接至下游装置。

7.进一步地,所述蒸发器设置不凝汽a出口和不凝汽b出口,不凝汽a出口用于排出管程中的不凝汽,不凝汽b用于排出壳程中的不凝汽;塔顶回流罐上设置不凝汽c出口,冷凝器壳程出口端设置不凝汽d出口,所述不凝汽a出口和不凝汽c出口通过管道连接至塔顶真空系统;所述不凝汽b出口通过管道连接至冷凝器的壳程进口,不凝汽d出口通过管道连接至冷剂水真空系统。

8.进一步地,所述热交换器的管程出口与发生器进口连接的管道上设置调节阀a;所述不凝汽b出口与冷凝器的壳程进口连接的管道上设置调节阀b。

9.进一步地,所述塔釜再沸器壳程与1.5mpa(g)蒸汽管网连通;所述冷凝器管程与循环水管网连通;所述发生器管程与乏气管网连通。

10.一种利用溴化锂吸收式热泵的乙二醇精馏方法,包括精馏塔塔顶设置的蒸发器,用于冷凝塔顶上升物料蒸汽,物料凝液一部分回流至精馏塔内,另一部分作为轻组分采出;蒸发器壳程产生冷剂蒸汽,冷剂蒸汽进入吸收器被溴化锂浓溶液吸收放出冷剂蒸汽的凝结热,溴化锂浓溶液变为溴化锂稀溶液;精馏塔塔釜物料分为塔釜液a和塔釜液b,塔釜液a进入吸收器温度升高后流出吸收器,再进入塔釜再沸器进一步加热升温后流回精馏塔塔釜,维持塔釜温度,塔釜液b流出精馏塔送入下一工序;吸收器中的溴化锂稀溶液进入热交换器与溴化锂浓溶液换热后进入发生器,在发生器中被驱动热源加热浓缩,分离出冷剂蒸汽,溴化锂稀溶液变浓后,经浓溶液泵送至热交换器中与溴化锂稀溶液进行热量交换后流回吸收器,在吸收器中吸收冷剂蒸汽;而发生器中产生的冷剂蒸汽通过冷剂水换热器与冷剂水换热后,冷凝部分冷剂蒸汽后流入冷凝器内,被流经冷凝器传热管内的循环水冷凝,生成的冷剂水经冷剂水输送泵加压,通过冷剂水换热器与发生器中产生的冷剂蒸汽换热后流回蒸发器,维持蒸发器液位。通过上述循环连续不断的将塔顶热量移至塔釜加热;蒸发器壳程中产生的不凝气b送入冷凝器冷却,与冷凝器中产生的不凝气混合得到不凝气d流出冷凝器。

11.进一步地,所述发生器的驱动热源为90℃-130℃热水或蒸汽,所述冷凝器的冷却介质为循环水,温度为25℃-30℃;所述塔釜再沸器的加热蒸汽的压力为1.0mpa(g)-1.5mpa(g)。

12.进一步地,精馏塔塔釜压力为11kpa(a)-23kpa(a),塔釜温度为135℃-155℃;精馏塔塔顶压力为8kpa(a)-15kpa(a), 塔顶温度为125℃-135℃;塔顶回流物料温度95℃-125℃;精馏塔塔釜与塔顶温差5℃-30℃。

13.进一步地,蒸发器中冷剂水汽化成为冷剂蒸汽的压力为85kpa(a)-232kpa(a),温度95℃-125℃;吸收器内溴化锂浓溶液吸收冷剂蒸汽的压力为70kpa(a)-180kpa(a),温度为132℃-165℃;发生器内溴化锂稀溶液浓缩的压力为5kpa(a)-30kpa(a),温度为80℃-110℃。

14.进一步地,冷剂蒸汽进入吸收器被溴化锂浓溶液吸收放出冷剂蒸汽的凝结热,使

塔釜液a的温度升高,所述溴化锂浓溶液的质量浓度为55%-69%。

15.有益效果:本发明采用溴化锂吸收式热泵用于乙二醇精馏系统,利用工厂中大量的低品位热源为驱动热源,通过吸收式热泵将精馏塔顶的热量移至精馏塔塔釜作为热源,可以极大地减少精馏过程中高品位蒸汽的消耗,避免了塔顶冷凝所产生的大量乏汽的热量浪费。同时,减少塔釜液在塔釜再沸器中的停留时间,减小乙二醇在塔釜再沸器中的温度差。可有效的避免副反应的发生,减少乙二醇中的杂质,提升乙二醇产品品质,避免了塔釜再沸器结焦。

附图说明

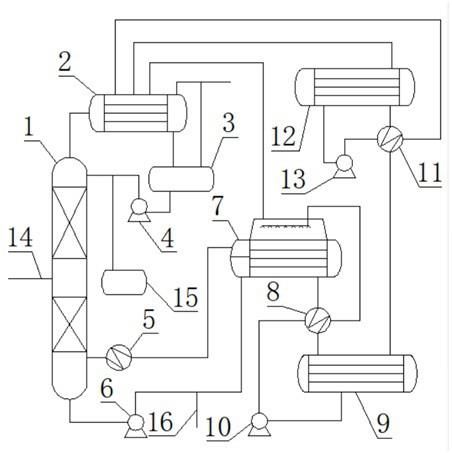

16.图1为本发明的装置结构示意图;图2为本发明的工艺流程图;图中1-精馏塔;2-蒸发器;3-塔顶回流罐;4-塔顶回流泵;5-塔釜再沸器;6-塔釜泵;7-吸收器;8-热交换器;9-发生器;10-浓溶液泵;11-冷剂水换热器;12-冷凝器;13-冷剂水输送泵;14-管道a;15-轻组分储罐;16-管道b。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明,本发明中所涉及的设备进口和出口均设置切断阀,涉及的压力监测装置和温度监测装置,根据发明的技术方案具体设置,以便于实现本发明的技术方案,但本发明并不限制于以下示例。

18.实施例1参照图1,为了降低乙二醇精馏的能量损失,降低生产成本,同时减少塔釜再沸器5中副反应的发生,减少再沸器结焦,提高产品质量,提供一种利用溴化锂吸收式热泵的乙二醇精馏装置,包括精馏塔1、塔釜再沸器5、蒸发器2、塔顶回流罐3、塔顶回流泵4、塔釜泵6、吸收器7、热交换器8、发生器9、浓溶液泵10、冷剂水换热器11、冷凝器12、冷剂水输送泵13;所述精馏塔1的进口通过管道a14连接至乙二醇精馏脱水塔,所述精馏塔1的塔顶出口通过管道连接至蒸发器2的进口,蒸发器2的冷凝液出口通过管道连接至塔顶回流罐3的进口,塔顶回流罐3的出口通过管道连接至塔顶回流泵4的进口,塔顶回流泵4的出口通过管道连接至精馏塔1顶部的回流口,所述塔顶回流泵4的出口还通过管道连接至轻组分储罐15;所述蒸发器2的冷剂蒸汽出口通过管道连接至吸收器7的冷剂蒸汽进口,吸收器7的溴化锂稀溶液出口通过管道连接至热交换器8的管程进口,热交换器8的管程出口通过管道连接至发生器9的进口,发生器9的出口通过管道连接至浓溶液泵10的进口,浓溶液泵10的出口通过管道连接至热交换的壳程进口,热交换器8的壳程出口通过管道连接至吸收器7的溴化锂浓溶液进口;所述发生器9的冷剂蒸汽出口通过管道连接至冷剂水换热器11管程进口,冷剂水换热器11管程出口通过管道连接至冷凝器12壳程进口,冷凝器12的壳程出口通过管道连接至冷剂水输送泵13进口,冷剂水输送泵13出口通过管道连接至冷剂水换热器11壳程进口,冷剂水换热器11壳程出口通过管道连接至蒸发器2的冷剂水进口;所述精馏塔1的塔釜液出口通过管道连接至塔釜泵6的进口,塔釜泵6的出口通过管道连接至吸收器7的塔釜液进口,吸收器7的塔釜液出口通过管道连接至塔釜再沸器5的管程进口,塔釜再沸器5的管程出口通过

管道连接至精馏塔1塔釜,所述塔釜泵6的出口还通过管道b16连接至下游装置。

19.所述蒸发器2设置不凝汽a出口和不凝汽b出口,不凝汽a出口用于排出管程中的不凝汽,不凝汽b用于排出壳程中的不凝汽;塔顶回流罐3上设置不凝汽c出口,冷凝器12壳程出口端设置不凝汽d出口,所述不凝汽a出口和不凝汽c出口通过管道连接至塔顶真空系统;所述不凝汽b出口通过管道连接至冷凝器12的壳程进口,不凝汽d出口通过管道连接至冷剂水真空系统。

20.所述热交换器8的管程出口与发生器9进口连接的管道上设置调节阀a;所述不凝汽b出口与冷凝器12的壳程进口连接的管道上设置调节阀b;所述蒸发器2的冷剂蒸汽出口与吸收器7的冷剂蒸汽进口连接的管道上设置调节阀c。

21.所述塔釜再沸器5壳程与1.5mpa(g)蒸汽管网连通;所述冷凝器12管程与循环水管网连通;所述发生器9管程与乏气管网连通。

22.一种利用溴化锂吸收式热泵的乙二醇精馏方法,包括来自乙二醇精馏脱水塔的物料a进入精馏塔1中部,与精馏塔1中上升蒸汽流接触实现溶液部分气化、上升蒸汽流中蒸汽部分液化,上升蒸汽流到达精馏塔1顶部形成物料b蒸汽进入到蒸发器2管程中,蒸发器2中冷剂水经传热管吸收管程物料b蒸汽的热量汽化成冷剂蒸汽,塔顶物料b蒸汽在放出热量后凝结成工艺液c进入塔顶回流罐3,精馏塔1塔顶设置的蒸发器2,用于冷凝塔顶物料b蒸汽,塔顶回流罐3中的工艺液c一部分回流至精馏塔1内,另一部分作为轻组分采出;蒸发器2壳程产生冷剂蒸汽,冷剂蒸汽进入吸收器7,被吸收器7顶部淋下的溴化锂浓溶液吸收,溴化锂浓溶液在吸收冷剂蒸汽后放出冷剂蒸汽的凝结热,溴化锂浓溶液变为溴化锂稀溶液;精馏塔1塔釜物料分为塔釜液a和塔釜液b,塔釜液a进入吸收器7温度升高后流出吸收器7,再进入塔釜再沸器5进一步加热升温后流回精馏塔1塔釜,维持塔釜温度,塔釜液b流出精馏塔1送入下一工序;吸收器7中的溴化锂稀溶液进入热交换器8与溴化锂浓溶液换热后进入发生器9,在发生器9中被驱动热源加热浓缩,分离出冷剂蒸汽,溴化锂稀溶液变浓后,经浓溶液泵送至热交换器8中与溴化锂稀溶液进行热量交换后流回吸收器7,在吸收器7中吸收冷剂蒸汽;而发生器9中产生的冷剂蒸汽通过冷剂水换热器11与冷剂水换热后,冷凝部分冷剂蒸汽后流入冷凝器12内,被流经冷凝器12管程的循环水冷凝,生成的冷剂水经冷剂水输送泵13加压,通过冷剂水换热器11与发生器9中产生的冷剂蒸汽换热后流回蒸发器2,维持蒸发器2液位。通过上述循环连续不断的将塔顶热量移至塔釜加热;蒸发器2壳程中产生的不凝气b送入冷凝器12冷却,与冷凝器12中产生的不凝气混合得到不凝气d流出冷凝器12。

23.蒸发器2管程和塔顶回流罐3中的不凝汽被塔顶真空系统抽出。

24.所述发生器9的驱动热源为110℃热水或蒸汽,所述冷凝器12的冷却介质为循环水,温度为25℃;所述塔釜再沸器5的加热蒸汽的压力为1.5mpa(g)。

25.精馏塔1塔釜压力为16kpa(a),塔釜温度为145℃;精馏塔1塔顶压力为9.6kpa(a), 塔顶温度为130℃;塔顶回流物料温度110℃;精馏塔1塔釜与塔顶温差为15℃。

26.蒸发器2中冷剂水汽化成为冷剂蒸汽的压力为139kpa(a),温度109℃;吸收器7内溴化锂浓溶液吸收冷剂蒸汽的压力为125kpa(a),温度为160℃;发生器9内溴化锂稀溶液浓缩的压力为12kpa(a),温度为104℃。

27.冷剂蒸汽进入吸收器7被溴化锂浓溶液吸收放出冷剂蒸汽的凝结热,使塔釜液a的温度升高,所述溴化锂浓溶液的质量浓度为63%。

28.另一实施例与实施例1的不同之处在于:所述发生器9的驱动热源为90℃热水,所述冷凝器12的冷却介质为循环水,温度为25℃;所述塔釜再沸器5的加热蒸汽的压力为1.0mpa(g)。

29.精馏塔1塔釜压力为11kpa(a),塔釜温度为135℃;精馏塔1塔顶压力为8kpa(a), 塔顶温度为130℃;塔顶回流物料温度95℃;精馏塔1塔釜与塔顶温差为5℃。

30.蒸发器2中冷剂水汽化成为冷剂蒸汽的压力为85kpa(a),温度95℃;吸收器7内溴化锂浓溶液吸收冷剂蒸汽的压力为70kpa(a),温度为132℃;发生器9内溴化锂稀溶液浓缩的压力为8.5kpa(a),温度为80℃。

31.冷剂蒸汽进入吸收器7被溴化锂浓溶液吸收放出冷剂蒸汽的凝结热,使塔釜液a的温度升高,所述溴化锂浓溶液的质量浓度为55%。

32.另一实施例与实施例1的不同之处在于:所述发生器9的驱动热源为130℃蒸汽,所述冷凝器12的冷却介质为循环水,温度为30℃;所述塔釜再沸器5的加热蒸汽的压力为1.5mpa(g)。

33.精馏塔1塔釜压力为23kpa(a),塔釜温度为155℃;精馏塔1塔顶压力为15kpa(a), 塔顶温度为125℃;塔顶回流物料温度118℃;精馏塔1塔釜与塔顶温差为30℃。

34.蒸发器2中冷剂水汽化成为冷剂蒸汽的压力为232kpa(a),温度125℃;吸收器7内溴化锂浓溶液吸收冷剂蒸汽的压力为180kpa(a),温度为165℃;发生器9内溴化锂稀溶液浓缩的压力为5kpa(a),温度为96℃。

35.冷剂蒸汽进入吸收器7被溴化锂浓溶液吸收放出冷剂蒸汽的凝结热,使塔釜液a的温度升高,所述溴化锂浓溶液的质量浓度为69%。

36.另一实施例与实施例1的不同之处在于:所述发生器9的驱动热源为120℃蒸汽,所述冷凝器12的冷却介质为循环水,温度为27℃;所述塔釜再沸器5的加热蒸汽的压力为1.25mpa(g)。

37.精馏塔1塔釜压力为22kpa(a),塔釜温度为152℃;精馏塔1塔顶压力为11kpa(a), 塔顶温度为135℃;塔顶回流物料温度125℃;精馏塔1塔釜与塔顶温差为17℃。

38.蒸发器2中冷剂水汽化成为冷剂蒸汽的压力为186kpa(a),温度118℃;吸收器7内溴化锂浓溶液吸收冷剂蒸汽的压力为160kpa(a),温度为158℃;发生器9内溴化锂稀溶液浓缩的压力为30kpa(a),温度为110℃。

39.冷剂蒸汽进入吸收器7被溴化锂浓溶液吸收放出冷剂蒸汽的凝结热,使塔釜液a的温度升高,所述溴化锂浓溶液的质量浓度为58%。

40.通过本发明将精馏塔1顶部物料的热量通过热泵回收移至精馏塔1釜作为加热热源,而额外只需要消耗工厂中大量的低品位乏汽或热水,极大地减少高品质蒸汽的消耗量,极大的降低了精馏的能耗;同时减少了乙二醇在塔釜再沸器5中的停留时间和温度差,有效的避免了乙二醇在立式热虹吸再沸器中温度高、停留时间长,从而避免了乙二醇在热虹吸再沸器中脱水缩合为二乙二醇和三乙二醇等杂质,避免了热虹吸再沸器结焦,提高了乙二醇产品品质。

41.熟悉本发明者对本创作的修改和变化,均属于本发明的专利范围内,而不仅限于

实施例所述。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。