1.本发明涉及冶金行业轧钢技术领域,具体为一种高线吐丝后直接淬火浴槽及其淬火方法。

背景技术:

2.目前高速轧机线材吐丝后在辊道运输时不同位置处疏密程度不一,特别是辊道两侧与中间位置盘条堆积厚度差极大,这就给控制冷却使盘条获得良好的同圈组织性能均匀性带来困难。传统风机冷却采用佳灵装置,根据盘条堆积情况分配风量来提高同圈均匀性,但因空气导热率相对较低,难以控制温度上、下限而极易出现不良组织。特别是对于大规格盘条,由于堆积较厚,一方面即使加大风量也无法使中间位置盘条心部获得足够大的冷速而出现先共析组织,另一方面过度加大风量又使盘条表面冷速过快而出现马氏体组织。

3.采用盐浴、铅浴等液体介质淬火可以克服了风冷的缺陷,但若不对浴槽进行合理设计,又会产生新的问题。英国专利gb2062692a,multi-purpose apparatus for treating hot rolled steel wire rod提供了一种热轧线材盐浴处理槽,采用前后两个盐槽,一个用于快冷,另一个用于恒温相变。由于快冷槽需要采用较低温度的盐浴才能实现快速冷却盘条的目的,而盘条在此盐温中冷却时,次表面位置常会出现贝氏体组织,对盘条的塑性造成不良影响。

4.针对这一问题,美国专利us5578150a heat treatment process for wire rods提供了一种解决办法,即采用一个盐槽,同时在盐槽的盘条入口端高于或浸入盐液的位置布置盐液喷射装置加强冷却,实现快冷的目的。由于喷射的盐液取自同一个盐浴槽,有效避免了过低盐温引起的贝氏体异常组织。然而,由于高速线材的产量约100吨/小时,带入的热量高达2.3e-10j/h,瞬间大量热量集中于浴槽入口端,会导致盐液来不及冷却而急速升温,导致先共析组织的出现,对产品性能产生不良影响。另一方面,高速线材运输辊道上不同区域盘条厚薄不均的天然缺陷仅依靠浴液的对流换热,也会在浴液内局部出现过热区,使盘条冷速降低产生先共析组织,最终无法有效提高同圈组织性能均匀性。

技术实现要素:

5.本发明的目的在于提供一种高线吐丝后直接淬火浴槽及其淬火方法,浴槽根据吐丝后线材的堆积方式、行进特点及相变特征进行专门设计,较传统风冷线材可以大幅提高线材性能,降低同圈性能波动。

6.为实现上述目的,本发明提供如下技术方案:一种高线吐丝后直接淬火浴槽包括上浴槽、下浴槽、输送辊道、喷淋管道系统、熔盐泵,所述上浴槽设置在下浴槽的上方,所述输送辊道沿上浴槽长度方向铺设在上浴槽中,所述熔盐泵与喷淋管道系统连接,所述喷淋管道系统设置在上浴槽上方,所述熔盐泵设置在下浴槽外部,所述上浴槽内盐浴液流动方向的末端设置泄盐口。

7.优选的,还包括浴液冷却器,所述浴液冷却器设置在下浴槽内。

8.优选的,所述喷淋管道系统包括两组喷淋管,所述两组喷淋管又分别包括内侧喷淋管和外侧喷淋管,所述内侧喷淋管和外侧喷淋管分别连通一个熔盐泵。

9.优选的,所述泄盐口上覆盖挡板,调节挡板位置控制泄盐口的开口大小。

10.优选的,所述输送辊道包括若干横向贯穿上浴槽的辊子和驱动辊子转动的驱动电机。

11.优选的,所述辊子的转速为0.1-1.0m/s,所述辊子的直径≥100mm,并由耐热不锈钢制作而成。

12.本发明还提供了一种淬火方法为:

13.(1)根据所生产线材化学成分及所需要的显微组织和力学性能,由钢材的cct和ttt曲线确定盐浴温度t和盐浴时间t;

14.(2)根据上浴槽长度l和盐浴时间t确定输送辊道输送速度μ,μ=l/t m/s;

15.(3)根据线材的规格d、轧制速度ν和输送辊道的输送速度μ,计算线材在输送辊道上的堆积厚度h,h=d*v/μπmm;

16.(4)根据线材堆积厚度h,确定熔盐泵开启频率χ,0<χ≤50hz,和泄盐口开启程度λ,0<λ<1,使上浴槽内形成一定的液位高度h1,满足h1>h,h1=(nfχ/50*λa*cq)2/2,其中,熔盐泵数量为n,熔盐泵最大流量为f,泄盐口最大开启面积为a,cq为流量系数,cq是常数,取值为0.6-0.65;

17.(5)开启熔盐泵将下浴槽内的盐浴液注入上浴槽,

18.(6)上述准备工作完成后,开启输送辊道,吐丝机开始吐丝,线材盘卷落在输送辊道上,由输送辊道输送通过上浴槽,完成淬火处理后由集卷站收集成成品。

19.优选的,为减小线材盘卷的同圈性能差,设置外侧喷淋管连接的熔盐泵频率高于内侧喷淋管连接的熔盐泵频率5%-25%。

20.与现有技术相比,本发明的有益效果是:

21.通过采用两个箱体结构的浴槽和利用大流量熔盐泵及喷淋管道,使盐浴液在整个浴槽内形成大循环,避免局部线材入盐浴液端和出盐浴液端之间出现大的温差,使线材在恒温环境下完成相变,提升线材性能稳定性和均匀性;同时,针对高速线材在输送辊道上分布厚薄不均的固有特点,通过调整熔盐泵的频率加强局部对流,使不同堆积厚度区域的线材冷速趋于一致,提升线材同圈性能均匀性。

附图说明

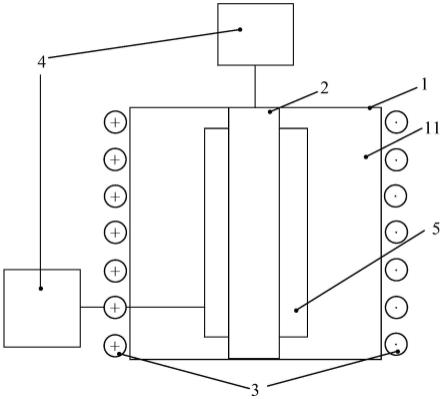

22.图1为本发明高线吐丝后直接淬火浴槽的主视图;

23.图2为本发明高线吐丝后直接淬火浴槽的俯视图;

24.图3为本发明高线吐丝后直接淬火浴槽喷淋管道系统的结构示意图。

25.图中:上浴槽1、下浴槽2、输送辊道3、喷淋管道系统4、内侧喷淋管41、外侧喷淋管42、熔盐泵5、浴液冷却器6、泄盐口7、挡板8、密排辊道9、过渡辊道10。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参阅图1-3,本实施例提供一种高线吐丝后直接淬火浴槽,用于高碳钢索氏体化等温淬火,包括上浴槽1、下浴槽2、输送辊道3、喷淋管道系统4、熔盐泵5、浴液冷却器6,所述上浴槽1设置在下浴槽2的上方,所述输送辊道3沿上浴槽1长度方向铺设在上浴槽1中,所述熔盐泵5与喷淋管道系统4连接,所述喷淋管道系统4设置在上浴槽1上方,图中示出了5套喷淋管道系统4,所述熔盐泵5设置在下浴槽2外部,所述上浴槽1内盐浴液流动方向的末端设置泄盐口7,所述泄盐口7上覆盖挡板8,调节挡板8位置控制泄盐口7的开口大小,所述浴液冷却器6设置在下浴槽2内。本实施例的盐浴液由熔融硝酸盐组成,使用温度220-600℃。本实施例的上浴槽1的长度为15m,宽度1.2m,深度0.8m;下浴槽2的长度为15米,宽度3米,深度1.2米。所述泄盐口7的大小为1m*1m。所述挡板8的调节采用电动方式进行调节,比如电机、电缸等现有技术当中的方式。

28.上浴槽1的尺寸可以根据工艺需要进行专门设计,其中长度大于等于淬火盘条的相变特性,即相变完成时间与输送辊道输送速度的乘积,宽度决定于吐丝机吐圈的圈径及其在输送辊道上的位置偏差,深度取决于盘条直径、吐丝速度和输送辊道的输送速度所确定的盘条堆积厚度。

29.如图3所示,作为本实施例的一个优选实施方式,所述喷淋管道系统4包括两组喷淋管,所述两组喷淋管又分别包括内侧喷淋管41和外侧喷淋管42,所述内侧喷淋管41和外侧喷淋管42分别连通一个熔盐泵5。其中外侧喷淋管42分置于输送辊道3两侧线材正上方,内侧喷淋管41置于输送辊道3中间位置线材的正上方。每支喷淋管直径100mm,长1.5m,均沿着线材行进方向平行放置。图2为每组喷淋管在上浴槽1上方的布置图。每支喷淋管连通一台熔盐泵5,熔盐泵5为变频泵,流量≥50m3/h,扬程≥1.5m。工作时开启熔盐泵5,盐浴液通过内侧喷淋管41和外侧喷淋管42淋在线材盘卷的指定位置处。所述喷淋管为dn100不锈钢管制成,呈l形,其中一端连通熔盐泵5,另一端封堵,并在与线材盘卷行进方向平行的区间上打孔形成喷淋段,熔盐泵5开启后盐浴液的喷射速度为0-2.5m/s。

30.作为本实施例的一个优选实施方式,所述输送辊道3包括若干横向贯穿上浴槽1的辊子和驱动辊子转动的驱动电机(图中未示出)。所述辊子直径≥100mm,用耐热不锈钢制作,由驱动电机驱动转动,用于输送线材盘卷进出上浴槽1,辊速在0.1-1.0m/s的速度范围内可调。输送辊道3前端与高线吐丝机下的密排辊道9连接,后端与过渡辊道10连接并进入集卷站。

31.根据所处理线材的厚度及盐浴工艺参数,调整泄盐口7开口大小及熔盐泵5频率,使上浴槽1获得稳定液位高度的盐浴液,同时使线材获得理想的冷却速度。喷射出的盐浴液冷却线材后自身温度升高,沿线材前进方向流向上浴槽1后端并经泄盐口7进入下浴槽2。由泄盐口7进入下浴槽2的高温盐液在泵的作用下通过浴液冷却器6,降温后再次由泵和喷射管注入上浴槽1,循环使用。

32.本实施例还提供了一种淬火方法:

33.(1)根据所生产线材化学成分及所需要的显微组织和力学性能,通过查手册等文献资料、利用热膨胀仪等测量或利用模拟软件如jmatpro等计算的方式,由钢材的cct和ttt曲线确定盐浴温度t和盐浴时间t;

34.(2)根据上浴槽1的长度l和盐浴时间t确定输送辊道3输送速度μ,μ=l/t m/s;

35.(3)根据线材的规格d、轧制速度ν和输送辊道3的输送速度μ,计算线材在输送辊道3上的堆积厚度h,h=d*v/μπmm;

36.(4)根据线材堆积厚度h,确定熔盐泵5开启频率χ,0<χ≤50hz,和泄盐口7开启程度λ,0<λ<1,使上浴槽1内形成一定的液位高度h1,满足h1>h,h1=(nfχ/50*λa*cq)2/2,其中,熔盐泵5数量为n,熔盐泵5最大流量为f,泄盐口7最大开启面积为a,cq为流量系数,cq是常数,取值为0.6-0.65;

37.(5)开启熔盐泵5将下浴槽2内的盐浴液注入上浴槽1,为减小线材盘卷的同圈性能差,设置外侧喷淋管42连接的熔盐泵5频率高于内侧喷淋管41连接的熔盐泵5频率5%-25%;

38.(6)上述准备工作完成后,开启输送辊道3,吐丝机开始吐丝,线材盘卷落在输送辊道3上,由输送辊道3输送通过上浴槽1,完成淬火处理后由集卷站收集成成品。

39.以下以一个实例进一步详细介绍本实施例的淬火方法:

40.高碳钢盘条yl82b高线吐丝后直接淬火方法,采用本实施例所述淬火槽和所述淬火方法,yl82b盘条所需盐浴温度为500-520℃,完成索氏体转变仅需要20s,但考虑到成分偏析和盘条径向温度梯度的影响,将输送辊道的输送速递设置为0.2m/s,即盐浴等温淬火时间75s,以确保心部组织转变完全。yl82b盘条直径为12.5mm,轧制速度为35m/s,输送辊道的输送速度0.2m/s时最大堆积厚度约150mm。将外侧喷淋管连接的熔盐泵频率设置为40hz,内侧喷淋管连接的熔盐泵频率设置为32hz,上浴槽液位高度为400mm。虽然其他高线生产参数全部与传统风冷线生产时采用的参数相同,但本实施例yl82b盘条吐丝后的通过盐浴等温淬火处理后,其抗拉强度平均值为1230mpa,同圈强度差≤25mpa;而传统风冷材的抗拉强度平均值为1180mpa,同圈强度差≤60mpa。

41.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。