1.本发明涉及核电用材技术领域,尤其涉及一种铅铋堆用铁素体/马氏体耐热钢及其制备方法。

背景技术:

2.随着全球经济的高速发展以及人类生活水平的日益提高,人们对电能的需求急剧增长。传统煤、石油和天然气等化石能源不仅存在环境污染问题,而且是不可再生资源。而核能是一种高效、低碳清洁、可以依赖的最有前途的能源。我国目前已有9座核电反应堆机组,主要堆型是压水堆,压水堆主要利用铀-235作为裂变燃料,而铀-235只占天然铀的0.7%。对于压水堆堆型,燃烧一次只能消耗投入铀资源的0.45%左右,剩下99%无法利用。快堆能将铀资源的利用率提高到60%-70%。在快堆的六种参考堆型中(钠冷快堆、铅冷快堆、气冷快堆、高温气冷堆、熔盐堆、超临界水堆),铅冷快堆采用液态铅或铅铋合金作为冷却剂,具有较高的固有安全性,同时在再生燃料循环、放射性废物后处理、反应堆系统简化、缩短换料周期等方面都有其独特的优势,受到了国际上的重点关注。

3.堆芯结构材料的选择是限制铅冷快堆发展和应用的关键问题之一。由于铅冷快堆堆芯温度高、辐照剂量高、冷却剂腐蚀性强、密度大、流速快,对材料具有较强的冲蚀和腐蚀作用,结构材料中的组分元素,如ni会逐渐溶解和质量迁移至冷却剂中,同时冷却剂也会沿晶界向材料内扩散,发生腐蚀破坏,从而影响反应堆的安全运行。9-12(wt.%)cr铁素体/马氏体耐热钢具有优异的力学性能、耐热、低膨胀、抗中子辐照等特点,在核电领域获得了大量的应用,是铅冷却快堆建设所需的关键结构材料。但普通铁素体/马氏体,如t/p91耐热钢的耐液态铅腐蚀性能较差,如何提高其耐液态铅腐蚀性能是亟待解决的问题。

技术实现要素:

4.针对上述问题,本发明的目的在于提供一种铅铋堆用铁素体/马氏体耐热钢及其制备方法,通过适当的稀土含量可以净化钢液,细化晶粒,变质夹杂物,从而提高钢的塑性、强度、高温氧化性能和腐蚀性能。

5.本发明采用的技术方案如下:

6.本发明所提出的一种铅铋堆用铁素体/马氏体耐热钢,包括以下质量百分比的化学成分:c:0.08-0.12%,si:0.5-3.0%,al:0.5-4.50%,cr:9.0-12.0%,v:0.20-0.30%,nb:0.04-0.08%,ta:0.08-0.22%,w:1.5-2.0%,b:0.006-0.01%,ce:0.05-1.2%,mo,ni,mn,co为残余元素,s≤0.008%,p≤0.008%,余量为fe。

7.一种铅铋堆用铁素体/马氏体耐热钢的制备方法,包括以下步骤:

8.s1、冶炼:采用“真空感应熔炼”的单次冶炼或“真空感应熔炼 真空自耗电弧熔炼”的双联冶炼;

9.s2、锻造开坯;

10.s3、正火处理;

11.s4、回火处理。

12.进一步的,所述单次冶炼包括:按实际加入重量百分比计算纯铁、铬铁、钒铁、铈金属等配料放入150kg真空感应熔炼炉中,对150kg加压感应熔炼炉进行抽真空,极限真空度为6

×

10-2

pa,电源功率为160kw,频率为2500hz,真空度小于10-1

pa时开始送电以加热冶炼物料,起始功率为40kw,逐步增大功率,出现熔池后,维持并控制功率,避免喷溅;

13.炉料熔清后调低功率到10-15kw,进行精炼,精炼50-80分钟,真空度≤10-3

pa,脱离o、n、h元素;

14.并按总重量的0.05-0.1%添加脱氧剂ca,控制钢液温度比熔点高150-200℃,带电浇入锭模中,降温;

15.待炉内气压与大气压平衡后,将溶液浇铸至模具中得到铸锭,待模具冷却后将铸锭出炉,冷却后脱模取出耐热钢,将铸锭切除冒口,得到待加工铸锭。

16.进一步的,所述双联冶炼包括:按实际加入重量百分比计算纯铁、铬铁、钒铁、铈金属等配料放入150kg真空感应熔炼炉中,对150kg加压感应熔炼炉进行抽真空,极限真空度为6

×

10-2

pa,电源功率为160kw,频率为2500hz,真空度小于10-1

pa时开始送电以加热冶炼物料,起始功率为40kw,逐步增大功率,出现熔池后,维持并控制功率,避免喷溅;

17.炉料熔清后调低功率到10-15kw,进行精炼,精炼40-60分钟,真空度≤10-3

pa,脱离o、n、h元素;

18.并按总重量的0.05-0.1%添加脱氧剂ca,控制钢液温度比熔点高150-200℃,带电浇入锭模中,降温;

19.待炉内气压与大气压平衡后,将溶液浇铸至模具中得到铸锭,待模具冷却后将铸锭出炉,冷却后脱模取出耐热钢,将铸锭切除冒口,得到待加工铸锭,并加工成自耗电极,再利用真空自耗电弧熔炼炉进行二次冶炼,最终得到合金铸锭。

20.进一步的,所述锻造开坯包括:加热炉升温至680-880℃时装料,随炉加热至1120-1220℃,保温3-8小时均质化处理后出炉锻造,锻造分三火次完成;第一火次锻造经多次墩粗后得到方坯;再对方坯进行回炉加热,在1080-1220℃保温1-8小时后出炉锻造第二火次,第二火次采用单向拔长锻造得到长方坯;再在1080-1220℃下回炉保温1-8小时后锻造第三火次,第三火次采用模锻得到圆棒坯;锻后水冷。

21.进一步的,所述正火处理包括:将圆棒坯放入热处理炉中,在950-1100℃下对其进行正火处理,保温时间为80-180min,然后油冷淬火。

22.进一步的,所述回火处理包括:将圆棒坯放入箱式热处理炉中,在700-850℃下对其进行回火处理,保温时间为80-180min,然后空冷。

23.进一步的,所述回火处理后进行预处理,包括:预处理前需进行表面打磨,表面粗糙度<0.7,随后随炉升温至700-800℃,保温10-20h,最终空冷至室温。

24.与现有技术相比,本发明具有以下有益效果:

25.本发明制备出的耐热钢不仅具有良好耐液态铅腐蚀性能,还具有良好的室温、高温力学性能,同时可有效地提高马氏体不锈钢的耐铅铋腐蚀性能、抗辐照和抗高温氧化性能,且可以大幅度降低原材料成本。

附图说明

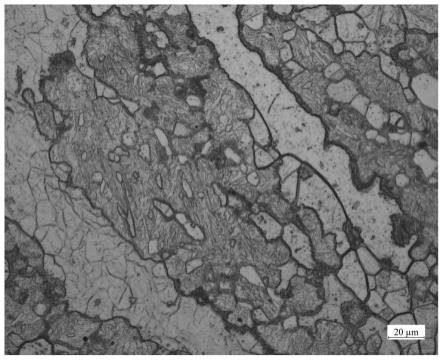

26.图1为本发明实施例3的正火组织示意图。

具体实施方式

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

28.本发明所提出的一种铅铋堆用铁素体/马氏体耐热钢,包括以下质量百分比的化学成分:c:0.08-0.12%,si:0.5-3.0%,al:0.5-4.50%,cr:9.0-12.0%,v:0.20-0.30%,nb:0.04-0.08%,ta:0.08-0.22%,w:1.5-2.0%,b:0.006-0.01%,ce:0.05-1.2%,mo,ni,mn,co为残余元素,s≤0.008%,p≤0.008%,余量为fe。

29.通过调整c、si、al等元素,平衡合金钢的铬镍当量从而获得不同比例的铁素体、马氏体组织,并含有大量的碳化物,保证该合金具有优异的室温、高温力学性能。

30.ce的添加为单质金属ce或以铈铁中间合金加入。

31.适当的稀土含量可以净化钢液,细化晶粒,变质夹杂物,提高钢的塑性、强度、高温氧化性能和腐蚀性能。稀土元素半径比较大,会产生较大的晶格畸变,因而倾向于在钢中各个界面偏聚。稀土元素在晶界处偏聚,可以增强晶界结合力,如ce稀土元素容易在晶界上偏聚,占据晶界上的空位,减少p和s等有害元素在晶界的富集,净化晶界。同时ce可以降低氧化膜的生长速度,提高氧化膜的抗剥落性能。稀土元素可以作为氧化膜cr2o3的形核核心,让cr2o3在低的铬浓度条件下即可快速生成,其次,稀土元素促进铬元素在合金中的扩散,使表面迅速生成致密的氧化膜,加入稀土元素的钢在循环氧化试验中氧化皮脱落地数量明显减少,稀土元素偏聚于氧化层和基体表面,可以起到优化钢表面的氧化层结构的作用,这对以铅基或铅铋为冷却剂的聚变堆具有有利作用。

32.c是钢中最基本的合金元素,作为间隙固溶强化元素,碳、氮含量的增加导致钢强度的增加,韧性的降低。在高温蠕变条件下,耐热钢的碳含量通常严格控制在一定的范围。

33.cr属于典型的铁素体形成元素,也是耐热钢中最基本的添加元素,是耐热钢中提高蒸汽氧化和腐蚀能力的主要元素,而且可以提高钢的高温强度。在cr足够多的情况下,能够和反应在合金基体表面形成保护膜,阻止原子和金属离子的扩散,从而延缓氧化过程。

34.w为难熔金属元素,w作为溶质原子,能提高fe基固溶体的再结晶温度。w属于铁素体形成元素,强碳化物形成元素,能有效地提高耐热钢的高温强度和蠕变性能,并以w取代mo元素的使用可以保证堆芯中具有优异的抗辐照脆性。

35.v是铁素体形成元素,v主要的作用是能在马氏体耐热钢中形成细小的碳氮化物,起沉淀强化的作用,从而有效地提高钢的高温强度,以v取代nb,ti的添加可以避免高温下引起辐照脆化。。

36.b是间隙固溶元素,可进入晶界处的空位,稳定晶界,从而提高晶界强度。提高材料中的b含量,可以有效抑制m

23

c6的粗化,提高材料的蠕变性能。但b含量的过高,必须通过降低n含量来防止bn的形成,而n含量过低又会导致mx相的缺失,反而对蠕变性能产生负面作用。

37.si、al是强铁素体形成元素,利于改善耐热钢的抗高温氧化性,但加入较多的si或al会增强δ铁素体析出倾向,且长期暴露在高温环境下容易形成σ相破坏合金的延展性和韧性。si与氧结合能力强、反应生成均匀、致密、稳定富sio2,al2o3氧化层,该氧化层能有效降低合金元素的扩散速率,可以抑制结构材料发生溶解腐蚀的作用,从而保证了合金钢具有耐液态铅腐蚀的性能。

38.ta为难熔元素,ta的添加能细化奥氏体晶粒,在提高钢的抗辐照性能的同时能降低其韧脆转变温度,改善其高温蠕变性能和室温拉伸性能。ta含量添加过多,容易使碳化物粗化,降低力学性能。

39.ce不仅能净化钢液,而且能细化钢的凝固组织,改变夹杂物的性质、形态和分布,从而提高钢的各项性能。作为表面活性元素,既能增加晶界扩散激活能,既能阻碍晶界滑动,又增大晶界裂纹的表面能,对提高持久强度十分有效;另外,稀土ce元素可使耐热钢在高温状态下的氧化层生长速度受到抑制,所形成的氧化层与基体结合良好,在高温循环作用下能保护基体不被进一步氧化,此种特性对于液态铅铋环境和高辐射环境具有良好的保护作用,但是稀土元素在钢中的固溶度很小,且在浇铸过程中造渣能力强,收得率难以控制。

40.一种铅铋堆用铁素体/马氏体耐热钢的制备方法,包括以下步骤:

41.s1、冶炼;

42.采用“真空感应熔炼”的单次冶炼或“真空感应熔炼 真空自耗电弧熔炼”的双联冶炼;

43.其中,所述单次冶炼的具体过程如下:按实际加入重量百分比计算纯铁、铬铁、钒铁、铈金属等配料放入150kg真空感应熔炼炉中,对150kg加压感应熔炼炉进行抽真空,极限真空度为6

×

10-2

pa,电源功率为160kw,频率为2500hz,真空度小于10-1

pa时开始送电以加热冶炼物料,起始功率为40kw,逐步增大功率,出现熔池后,维持并控制功率,避免喷溅;

44.炉料熔清后调低功率到10-15kw,进行精炼,精炼50-80分钟,真空度≤10-1

pa,脱离o、n、h元素;

45.并按总重量的0.05-0.1%添加脱氧剂ca,控制钢液温度比熔点高150-200℃,带电浇入锭模中,降温;

46.待炉内气压与大气压平衡后,将溶液浇铸至模具中得到铸锭,待模具冷却后将铸锭出炉,冷却后脱模取出耐热钢,将铸锭切除冒口,得到待加工铸锭。

47.所述双联冶炼的具体过程如下:按实际加入重量百分比计算纯铁、铬铁、钒铁、钇金属等配料放入150kg真空感应熔炼炉中,对150kg加压感应熔炼炉进行抽真空,极限真空度为6

×

10-2

pa,电源功率为160kw,频率为2500hz,真空度小于10-1

pa时开始送电以加热冶炼物料,起始功率为40kw,逐步增大功率,出现熔池后,维持并控制功率,避免喷溅;

48.炉料熔清后调低功率到10-15kw,进行精炼,精炼40-60分钟,真空度≤10-1

pa,脱离o、n、h元素;

49.并按总重量的0.05-0.1%添加脱氧剂ca,控制钢液温度比熔点高150-200℃,带电浇入锭模中,降温;

50.待炉内气压与大气压平衡后,将溶液浇铸至模具中得到铸锭,待模具冷却后将铸锭出炉,冷却后脱模取出耐热钢,将铸锭切除冒口,得到待加工铸锭,并加工成自耗电极,再

利用真空自耗电弧熔炼炉进行二次冶炼,最终得到合金铸锭。

51.s2、锻造开坯;

52.所述锻造开坯的具体过程如下:加热炉升温至680-880℃时装料,随炉加热至1120-1220℃,保温3-8小时均质化处理后出炉锻造,锻造分三火次完成;第一火次锻造经多次墩粗后得到方坯;再对方坯进行回炉加热,在1080-1220℃保温1-8小时后出炉锻造第二火次,第二火次采用单向拔长锻造得到长方坯;再在1080-1220℃下回炉保温1-8小时后锻造第三火次,第三火次采用模锻得到圆棒坯;锻后水冷。

53.s3、正火处理;

54.所述正火处理的具体过程如下:将圆棒坯放入箱式热处理炉中,在950-1100℃下对棒坯或板坯进行正火处理,保温时间为80-180min,然后油冷淬火。

55.s4、回火处理;

56.所述回火处理的具体过程如下:将正火后试样放入箱式热处理炉中,在700-850℃下对圆棒坯或板坯进行回火处理,保温时间为80-180min,然后空冷。

57.所述回火处理后可选择的进行预处理,预处理的具体过程如下:预处理前需进行表面打磨,表面粗糙度<0.7,随后随箱式电阻炉升温至700-800℃,保温10-20h,最终空冷至室温。

58.该步骤的目的是为了更有效的发挥si、al的成膜特性,并促进稀土元素ce添加后,ce对表面sio2,(cr,al)2o3复合氧化膜,发挥稀土元素ce使耐热钢在高温状态下的氧化层生长速度受到抑制,所形成的氧化层与基体结合良好,在高温循环作用下能保护基体不被进一步氧化,此种特性对于液态铅铋环境和高辐射环境具有良好的保护作用,进行预处理制备表面富si、al氧化膜层,预先热处理得到能够形成表面致密sio2,(cr,al)2o3复合氧化膜型铁素体耐热钢。

59.经950-1100℃正火和700-850℃回火热处理后,合金室温力学性能抗拉强度大于620mpa,屈服强度大于320mpa,延伸率大于10%,断面收缩率大于40%。

60.经950-1100℃正火和700-850℃回火热处理后,合金在550℃下抗拉强度大于330mpa,屈服强度大于220mpa,延伸率大于10%,断面收缩率大于30%。

61.下面通过三个具体实施例对本发明作进一步说明:

62.实施例1

63.一种铅铋堆用铁素体/马氏体耐热钢(铅铋)腐蚀的铁素体/马氏体耐热钢,按重量百分比计,其化学成分为:c:0.08%,si:0.5%,al:4.5%,cr:9.0%,v:0.20%,nb:0.04%,ta:0.08%,w:1.5%,b:0.006%,ce:0.05%,mo,ni,mn,co等为残余元素,s≤0.008%,p≤0.008%,余量为fe。

64.s1、冶炼

65.采用“真空感应熔炼”方式,按实际加入重量百分比计算纯铁、铬铁、钒铁、铈金属等配料放入真空感应熔炼炉中,对150kg加压感应熔炼炉进行抽真空,极限真空度为6

×

10-2

pa,电源功率为160kw,频率为2500hz,真空度小于10-1

pa时开始送电以加热冶炼物料,起始功率为40kw,逐步增大功率,出现熔池后,维持并控制功率,避免喷溅;

66.炉料熔清后调低功率到10-15kw,进行精炼,精炼40分钟,真空度≤10-3

pa,脱离o、n、h元素;

67.并按总重量的0.05%添加脱氧剂ca,控制钢液温度比熔点高150℃,带电浇入锭模中,降温;

68.待炉内气压与大气压平衡后,将溶液浇铸至模具中得到铸锭,待模具冷却后将铸锭出炉,冷却后脱模取出耐热钢,将铸锭切除冒口,得到待加工铸锭。

69.s2、锻造开坯

70.加热炉升温至680℃时装料,随炉加热至1120℃保温8小时出炉锻造,锻造分三火次完成;第一火锻造经多次墩粗后得到方坯;再对方坯进行回炉加热,在1220℃保温1小时后出炉锻造第二火,第二火采用单向拔长锻造得到长方坯;再在1220℃下回炉保温1小时后锻造第三火,第三火采用模锻得到圆棒坯;锻后水冷。

71.s3、正火处理

72.将圆棒坯放入箱式热处理炉中,在950℃下对管坯进行正火处理,保温时间为180min,然后油冷淬火。

73.s4、回火处理

74.将圆棒坯放入箱式热处理炉中,在700℃下对圆棒坯进行回火处理,保温时间为180min,然后空冷。

75.实施例2

76.一种铅铋堆用铁素体/马氏体耐热钢(铅铋)腐蚀的铁素体/马氏体耐热钢,按重量百分比计,其化学成分为:c:0.12%,si:3.0%,al:0.50%,,cr:12.0%,v:0.30%,nb:0.08%,ta:0.22%,w:2.0%,b:0.01%,ce:1.2%,mo,ni,mn,co等为残余元素,s≤0.008%,p≤0.008%,余量为fe。

77.s1、冶炼

78.采用“真空感应熔炼(vim) 真空自耗电弧熔炼(var)”79.按实际加入重量百分比计算配料放入真空感应熔炼炉中,对150kg加压感应熔炼炉进行抽真空,极限真空度为6

×

10-2

pa,电源功率为160kw,频率为2500hz,真空度小于10-1

pa时开始送电以加热冶炼物料,起始功率为40kw,逐步增大功率,出现熔池后,维持并控制功率,避免喷溅;

80.炉料熔清后调低功率到10-15kw,进行精炼,精炼60分钟,真空度≤10-3

pa,脱离o、n、h元素;

81.并按总重量的0.1%添加脱氧剂ca,控制钢液温度比熔点高200℃,带电浇入锭模中,降温;

82.待炉内气压与大气压平衡后,将溶液浇铸至模具中得到铸锭,待模具冷却后将铸锭出炉,冷却后脱模取出耐热钢,将铸锭切除冒口,得到待加工铸锭,并加工成自耗电极,再利用真空自耗电弧熔炼炉进行二次冶炼,最终得到合金铸锭;

83.s2、锻造开坯

84.加热炉升温至880℃时装料,随炉加热至1220℃保温3小时出炉锻造,锻造分三火次完成;第一火锻造经多次墩粗后得到方坯;再对方坯进行回炉加热,在1080℃保温8小时后出炉锻造第二火,第二火采用单向拔长锻造得到长方坯;再在1080℃下回炉保温8小时后锻造第三火,第三火采用模锻得到圆棒坯;锻后水冷。

85.s3、正火处理

86.将圆棒坯放入箱式热处理炉中,在1100℃下对管坯进行正火处理,保温时间为80min,然后油冷淬火。

87.s4、回火处理

88.将圆棒坯放入箱式热处理炉中,在850℃下对圆棒坯进行回火处理,保温时间为80min,然后空冷。

89.实施例3

90.一种铅铋堆用铁素体/马氏体耐热钢(铅铋)腐蚀的铁素体/马氏体耐热钢,按重量百分比计,其化学成分为:c:0.10%,si:2.0%,al:2.20%,cr:10.0%,v:0.25%,nb:0.06%,ta:0.18%,w:1.85%,b:0.008%,ce:0.8%,mo,ni,mn,co等为残余元素,s≤0.008%,p≤0.008%,余量为fe。

91.s1、冶炼

92.采用“真空感应熔炼(vim) 真空自耗电弧熔炼(var)”93.按实际加入重量百分比计算配料放入真空感应熔炼炉中,对150kg加压感应熔炼炉进行抽真空,极限真空度为6

×

10-2

pa,电源功率为160kw,频率为2500hz,真空度小于10-1

pa时开始送电以加热冶炼物料,起始功率为40kw,逐步增大功率,出现熔池后,维持并控制功率,避免喷溅;

94.炉料熔清后调低功率到15kw,进行精炼,精炼60分钟,真空度≤10-1

pa,脱离o、n、h元素;

95.并按总重量的0.08%添加脱氧剂ca,控制钢液温度比熔点高180℃,带电浇入锭模中,降温;

96.待炉内气压与大气压平衡后,将溶液浇铸至模具中得到铸锭,待模具冷却后将铸锭出炉,冷却后脱模取出耐热钢,将铸锭切除冒口,得到待加工铸锭,并加工成自耗电极,再利用真空自耗电弧熔炼炉进行二次冶炼,最终得到合金铸锭;

97.s2、锻造开坯

98.加热炉升温至780℃时装料,随炉加热至1200℃保温6小时出炉锻造,锻造分三火次完成;第一火锻造经多次墩粗后得到方坯;再对方坯进行回炉加热,在1200℃保温1.5小时后出炉锻造第二火,第二火采用单向拔长锻造得到长方坯;再在1200℃下回炉保温1.5小时后锻造第三火,第三火采用模锻得到圆棒坯;锻后水冷。

99.s3、正火处理

100.将圆棒坯放入箱式热处理炉中,在1080℃下对管坯进行正火处理,保温时间为100min,然后油冷淬火,组织见图1,为铁素体等轴晶组织。

101.取正火态试样加工为10

×

10

×

55mm夏比v型开口式样,2个平行试样进行室温冲击试验,冲击韧性值为9j,7j。

102.s4、回火处理

103.将圆棒坯放入箱式热处理炉中,在750℃下对圆棒坯进行回火处理,保温时间为100min,然后空冷。

104.s5、预处理

105.为了更有效的发挥si,al成膜特性,进行预处理制备表面富si,al氧化膜层,预先热处理得到能够形成表面致密sio2,(cr,al)2o3复合氧化膜型铁素体耐热钢。预处理前需进

行表面打磨,表面粗糙度<0.7,随后随箱式电阻炉升温至780℃保温10h,后空冷至室温。

106.经正火 回火热处理后,合金室温力学性能抗拉强度为620mpa,屈服强度为330mpa,延伸率为于17%,断面收缩率为43%。

107.经正火 回火热处理后,耐热钢的550℃下抗拉强度为349mpa,屈服强度为242mpa,延伸率为14%,断面收缩率为39%。

108.本发明未尽事宜为公知技术。

109.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。